- •1. Надійність і вирішення задач прискорення науково-технічного прогресу.

- •2. Причини відмов і, як наслідок, втрата працездатності виробу внаслідок руйнування і пошкодження деталей і спряжень внаслідок кавітаційно-ерозійних пошкоджень.

- •3. Способи захисту технологічного обладнання від корозії.

- •1. Об'єкти, що розглядаються в надійності.

- •2. Показники довговічності.

- •3. Класифікація методів термічної обробки деталей.

- •1. Розуміння технічної системи з точки зору надійності.

- •2. Структурне резервування систем.

- •3. Термообробка шестерен і зірочок.

- •61.Властивості і показники надійності.

- •3. Класифікація технологічних методів зміцнення поверхонь деталей.

- •1. Надійність паралельних систем.

- •2. Основи хіміко-термічної обробки. Приклади..

- •3. Властивості і показники надійності.

- •1. Надійність комбінованих систем.

- •2. Застосування відпалу деталей для забезпечення надійності обладнання.

- •3. Приклади застосування хіміко-термічної обробки.

- •1. Основні поняття математичної статистики, що застосовують в теорії надійності.

- •2. Класифікація видів гартування, їхнє призначення.

- •3. Суть методу дифузійної металізації.

- •1. Показники довговічності.

- •2. Основні відмінності між низьким, середнім і високим відпуском..

- •3. Гальванічний захист від корозії.

- •1. Вплив резервування на надійність.

- •2. Конструктивні заходи (деякі) для зменшення корозійного зношення (руйнування) і негативного впливу середовища. Типові конструктивні вирішення корозійної стійкості.

- •3. Основні види термічної обробки.

- •1. Технологічна система. Складові технологічної системи. Події і стан технологічних систем.

- •2. Вибір матеріалів для деталей, які труться.

- •3. Класифікація методів хіміко-термічної обробки.

- •1. Оцінка надійності технологічних систем.

- •3. Суть методу азотування.

- •1. Фізична суть надійності.

- •2. Види руйнування деталей машин при експлуатації..

- •3. Теоретичні основи цементації.

- •1. Причини втрати працездатності машин і обладнання.

- •2. Забезпечення надійності в процесі розробки і проектування машин.

- •3. Основи нікелювання і кадмування.

- •1. Вплив технології виготовлення деталей на їх надійність і довговічність.

- •2. Порівняння гартування з іншими методами термообробки.

- •3. Наплавлення зносостійких матеріалів на робочій поверхні деталей машин.

- •1. Причини відмов і, як наслідок, втрата працездатності деталей і спряжень машин внаслідок сумісного впливу зовнішніх навантажень, зношувальних явищ і дії хімічно активних середовищ.

- •2. Зміна властивостей матеріалу змащування в експлуатації.

- •3.Переваги і недоліки гартування.

- •1. Вплив умов експлуатації і режиму роботи машин на зношування їх деталей.

- •2. Вплив температурних деформацій деталей на технологічне обладнання.

- •3. Способи хіміко-термічної обробки..

- •1. Корозія металів, види корозії і їх особливості.

- •2. Основні етапи відпрацювання конструкції машини на технологічність.

- •3. Хімічні покриття.

- •1. Оцінка надійності технологічних систем

- •2. Захист робочих поверхонь пар тертя від забруднення. Типові конструкції ущільнень для підшипникових вузлів.

- •3. Інгібіторний захист обладнання.

- •1. Нормування вимог до надійності

- •2. Покращення умов тертя.

- •3. Причини відмов і, як наслідок, втрата працездатності внаслідок руйнування і пошкодження матеріалів деталей внаслідок втомних явищ і зменшення міцності.

- •1. Основні поняття властивостей продукції.

- •2. Зміцнення поверхонь деталей машин пластичним деформуванням (наклепом).

- •3. Вибір способу зміцнення в залежності від характеру роботи деталей машин.

- •1. Методи компенсації зносу в машинах. Приклади.

- •2. Оптимізація форми деталей.

- •3. Зміна властивостей матеріалу змащування в експлуатації.

- •1. Класифікація видів тертя.

- •2. Компенсація зношування. Приклади.

- •3. Обкатка машин. Види обкатки.

- •1. Об'єкти, що розглядаються в надійності.

- •2. Резервування зносостійкості.

- •3. Змащування машин при експлуатації.

- •1. Причини втрати працездатності машин і обладнання.

- •2. Вибір матеріалів при конструюванні вузлів тертя.

- •3. Роль поверхнево-активних речовин (пар) в змащувальних матеріалах.

- •1. Зношування і пошкоджуваність. Класифікація видів зношування.

- •2. Компенсатори зношування (приклади).

- •3. Особливості тертя шаруватих матеріалів (графіт, молібденіт, нітрит бору, тощо).

- •1. Окисне зношування.

- •2. Класифікація технологічних методів зміцнення поверхні деталей.

- •3. Особливості тертя фторопласту.

- •1. Абразивне зношування.

- •2. Зміцнення поверхонь деталей машин пластичним деформуванням (наклепом).

- •3. Вплив умов експлуатації і режиму роботи машин на зношування їх деталей.

- •1. Нормальні і паталогічні процеси при терті.

- •2. Особливості тертя фторопласту.

- •3. Граничне зношування і терміни служби деталей. Критерії визначення граничного зносу.

1. Оцінка надійності технологічних систем

Надійність визначається як властивість об'єкту зберігати в часі в установлених межах (границях) значення всіх параметрів, які характеризують здатність виконувати потрібні функції в заданих режимах і умовах експлуатації, технічного обслуговування і ремонту, зберігання і транспортування. Надійність є комплексною властивістю якості продукції і включає властивості безвідмовності, довговічності, ремонтопридатності і збереженості.

Оцінка надійності технологічних систем зводиться до диференційованої оцінки показників безвідмовності довговічності і ремонтопридатності або до обчислення, при необхідності, комплексних показників, які характеризують одночасно всі складові властивості надійності.

Оцінка безвідмовності зводиться до визначення:

- ймовірності того, що технологічний процес (або операція), що розглядається, забезпечить виготовлення продукції у відповідності із показниками якості (які вимагаються технічною документацією) на протязі заданого інтервалу часу без змушених перерв при одночасному забезпеченні заданого об'єму виробництва в одиницю часу (ритм випуску);

- середнє напрацювання до відмови;

- параметра потоку відмов.

При оцінці показників безвідмовності не враховуються вимушені простоювання обладнання, обумовлені організаційними причинами.

Для неперервних технологічних операцій за напрацювання приймають довготривалість роботи (години); для дискретних технологічних операцій (обробка різанням, штампування і т.п.) число оброблених деталей або число оброблених прутків (при виготовленні деталей з пруткового матеріалу).

При оцінці безвідмовності автоматичних ліній, а також технологічних операцій, за одиницю напрацювання приймається кількість виготовлення деталей після фінішної операції.

Операція контролю повинна розглядатися як невід'ємна частина відповідних технологічних операцій.

Для дорогих і трудомістких у виготовленні виробів безвідмовність повинна оцінюватися для операції обробки і окремо для контрольної операції.

Оцінки довговічності зводяться до визначення календарної довготри-валості функціональної технологічної системи до відмови капітального ремонту, між ремонтами, до повної заміни; напрацювання системи до тих же періодів.

Оцінка ремонтопридатності технологічної системи зводиться:

- до визначення показників, які характеризують тривалість і вартість виявлення і усунення відмов;

- до встановлення часу, потрібного для приведення системи в робочий стан;

- до усунення показників, які характеризують трудомісткість і вартість операцій технічного обслуговування технологічних систем, зміни інструменту.

2. Захист робочих поверхонь пар тертя від забруднення. Типові конструкції ущільнень для підшипникових вузлів.

Багато машин і механізмів працюють в запиленому або забрудненому середовищі. Нерідко робочі органи машини закидають абразивні частинки на вузли тертя. На відкриті поверхні тертя технологічних машин можливе попадання окалини, іржі, металічної і іншої стружки. Попадання гарячої стружки сприяє утворенню окислів заліза на направляючих верстатів; до серйозних пошкоджень спряжених поверхонь веде защемлення стружки між рухомою і не рухомою направляючими. Погану дію створюють на поверхні тертя волога, рідке паливо і агресивне середовище. Тверді частинки в мастильному шарі підшипника зменшують надійність його роботи.

Надійний захист поверхонь тертя від забруднення є важливим засобом довготривалого збереження деталей і вузлів в робочому стані. Направляючі металорізальних верстатів при належному захисті зберігають, наприклад, сліди фібрування або шліфування через 8...10 років неперервної роботи. Разом з цим змащування поверхонь при роботі в запиленій атмосфері при відсутності захисту в багато разів збільшує зношування, тому що на такі поверхні налипає абразив.

Способи захисту поверхонь тертя від забруднення визначається призначенням механізму або машини, конструкцією вузла, умовами експлуатації і іншими факторами. Захист від забруднення можна розділити на захист відкритих вузлів тертя; герметизацію відкритих корпусів в місцях виходу валів або інших рухомих деталей; очищення змащувального масла; виведення забруднень з палива, мастила, повітря, а також із газів і рідин, які поступають у внутрішні порожнини машини.

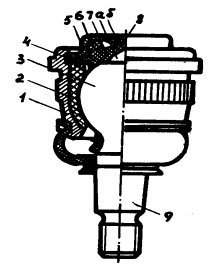

Один із прикладів надійного захисту шарового шарніру від попадання пилу і бруду показаний на рис12.17. В корпусі 1 шарніру встановлено вкладиш 2 із антифрикційного матеріалу (наприклад, пластмаси), в сферичну внутрішню порожнину якого входить сферична головка 3 пальця 9. Корпус закритий кришкою 5, яка через шайбу 6 з еластичної пластмаси притискає до головки 3 пластмасову деталь 7, яка ущільнює шарнір. Деталь має по периферії замок 4. Порожнину заповнюють мастилом. Прилив 8 деталі 7 проходить через отвір в кришці 5 і виступає над останньою. При зношуванні робочої поверхні шарніра деталь 7 переміщається всередині кришки, що вказує на зношування.

Рис.12.17 Конструктивна схема шарового шарніру з захистом від попадання пилу і бруду

Застосування захисних кожухів для натискних гвинтів прокатних станів сприяло підвищенню їх довговічності в середньому на 25%.

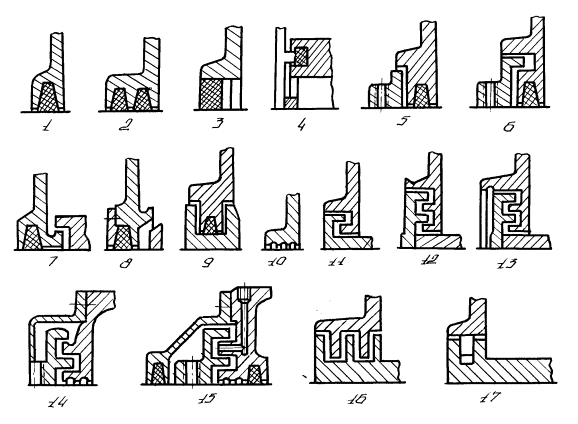

Ущільнюючі пристрої загального призначення по принципу дії можна розділити на наступні: 1) контактні, в яких герметизація вузла в деякій мірі досягається в результаті безпосереднього контакту між нерухомим ущільнюючим елементом і валом, або між рухомим елементом і корпусом; 2) відцентрові, де відцентрові сили обертового елементу служать для відкидання від підшипників бруду або для повернення мастильного матеріалу, що витікає з нього; 3) гвинтові, в яких використовується транспортувальна дія гвинтових канавок, які виточені на елементі ущільнення, що обертається або нерухомий; 4) щілинні, канавочні і лабіринтні.

Приклади конструктивного оформлення пилозахисних ущільнень приведено на рис. 12 .18.

Рис. 12 .18. Типові конструкції ущільнення для підшипникових вузлів. 1-4- - ущільнення фетровими кільцями для простих підшипникових вузлів в трансмісіях, буксах; 5-6 - ущільнення фетровими кільцями з додатковим зовнішнім кільцем, що підвищує надійність ущільнення; 7-9 - ущільнення фетровими кільцями з масловідбиваючим кільцем при використанні мінеральних змащувальних масел; 10- ущільнення фетровими кільцями з лабіринтами або проточками при використанні контактної змазки; 11 - ущільнення радіальним лабіринтом з гребнем в замін фетрових ущільнень; 12,13 - ущільнення радіальними лабіринтами з гребнем для захисту від попадання води і дрібноабразивного пилу; 14 - ущільнення лвбіринтами, які забезпечують вільний вихід посторонніх речовиз, що попадають в зовнішню частину ущільнення; 15 - захисне ущільнення від вологи і пилу; 16 - ущільнення осьовими лабіринтами з зазором для можливості зміщення і утримання мастила; 17 - ущільнення типу поршневих кілець для відповідальних