- •И. Л. Кирина, д. С. Герасимов, а. С. Ставышенко

- •Оглавление

- •Введение

- •Глава 1. Теоретическиеосновы исследования экономикии управлениякачеством

- •1.1. Дефиниции понятия «качество»

- •1.1.1. Качество как экономическая категория

- •1.1.2. Количественная оценка показателей качества

- •1.1.3. Статистические методы и инструменты оценки качества

- •Определяющих качество продукции:

- •Основных дефектов деталей, вызывающих брак

- •1.2. Системный и процессный подходы к управлению качеством

- •1.2.1. Общие понятия

- •1.2.2. Отечественный опыт по разработке и применению систем

- •Система бездефектного изготовления продукции

- •Система бездефектного труда

- •Система качество, надежность, ресурс с первых изделий

- •Система научной организации труда по увеличению моторесурса

- •Комплексные системы управления качеством продукции

- •Комплексная система управления качеством продукции и эффективного использования ресурсов

- •1.2.3. Зарубежный опыт по разработке и применению систем

- •1.2.3.1. Зарубежные модели систем качества

- •1.2.3.2. Всеобщее управление качеством - tqm

- •Часть 1 касается «мягких», а часть 2 –«жестких» элементов tqm. Определение менеджмента всеобщего качества

- •Удовлетворение технических требований

- •Модель всеобщего руководства качеством

- •Элементы модели tqm

- •1.2.3.3. Системы менеджмента качества по модели исо9001

- •Системы менеджмента качества по модели исо9001

- •Использование принципов менеджмента качества

- •Основанная на процессном подходе

- •Модель совершенствования, разработанная Европейским фондом управления качеством (efqm ExcellenceModel)

- •Структура модели совершенствования efqm

- •Вопросы для обсуждения:

- •Глава 2. Экономическое обеспечение качества

- •2.1. Классификация затрат на качество

- •Новой и усовершенствованной продукции

- •2.2. Методы анализа затрат на качество

- •Вопросы для обсуждения:

- •Глава 3. Стандартизация как инструмент повышения качества и её экономическая эффективность

- •3.1. Стандартизация в системе экономики качества

- •3.2. Методы расчета экономической эффективности

- •Прогнозирование себестоимости методом удельных показателей

- •Прогнозирование себестоимости методом балльных оценок

- •Определение уровня себестоимости изделия методом экспоненциального сглаживания

- •Методы расчета экономической эффективности стандартизации продукции

- •Стадия проектирования

- •Стадия изготовления

- •Экономическая эффективность повышения надежности

- •Экономическая эффективность повышения производительности

- •3.3. Прочие источники экономической эффективности

- •3.4. Особенности расчета экономической эффективности

- •3.5. Особенности расчета экономической эффективности

- •3.6. Экономическая эффективность общетехнических

- •Единая система конструкторской документации (ескд)

- •Единые системы технологической документации (естд)

- •Система автоматизированного проектирования (сапр)

- •Единая система технологической подготовки производства (естпп)

- •Единая система допусков и посадок.

- •Система стандартов безопасности труда (ссбт)

- •Система стандартов в области охраны природы и улучшения использования природных ресурсов

- •3.7. Экономическая эффективность международной стандартизации

- •3.8. Порядок и методика проведения экономической экспертизы

- •Пример расчета экономической эффективности внедрения государственного стандарта «Машины для внесения минеральных удобрений. Общие технические требования»

- •Пример расчета экономической эффективности разработки и внедрения пкс «Средства электротермометрии»

- •Вопросы для обсуждения:

- •Глава 4. Управление качеством средствами стандартизации

- •4.1. Координация и планирование работ по стандартизации

- •4.2. Нормирование работ по стандартизации

- •4.2.1. Основные принципы построения нормативно-справочной базы

- •4.2.2. Действующие методы определения трудоемкости, затрат

- •Метод определения затрат на основе фактических затрат на разработку стандарта минимальной сложности

- •Метод определения затрат на основе фактических расходов на разработку аналогичного стандарта

- •Метод определения затрат на основе фактической трудоемкости аналогичного стандарта

- •Метод определения затрат на основе среднегодовых затрат на одного среднесписочного работника

- •Методика нормирования продолжительности и затрат на разработку стандартов

- •Сетевое планирование и управление

- •Параметры сетевой модели

- •Резерв времени путей и работ

- •Зависимый резерв времени работы r3(I,j)

- •Независимый резерв времени работы Rн(I,j)

- •Свободный резерв времени работы (Rcij)

- •Анализ и оптимизация сетевой модели

- •Графический метод оптимизации сетевой модели — "время-затраты"

- •Перечень документов

- •Перечень документов

- •Методика определения затрат на проведение экспертизы проектов стандартов и технических условий в системе Росстандарта России

- •Методика определения затрат на внедрение стандартов

- •Действующие нормативы эффективности применения стандартных решений

- •Пример расчета экономической эффективности внедрения результатов стандартизации по сапр

- •Пример расчета затрат на экспертизу1

- •Пример расчета экономической эффективности внедрения результатов стандартизации по сапр

- •Вопросы для обсуждения

- •Глоссарий

- •Список литературы

- •Экономика качества

Стадия проектирования

В сфере проектирования в общем виде экономия представляет собой разность затрат на разработку изделия до и после стандартизации:

ЭПр= ЗПр1 – ЗПр2 (3.30)

Затраты на проектирование уменьшаются в результате стандартизации в первую очередь за счет снижения трудоемкости опытно-конструкторских работ в связи с использованием стандартизованных конструкций, методов расчетов, совершенствования организации труда и пр.

Конкретные методы расчета экономии затрат при проектировании подробно рассмотрены в (3.31).

Дополнительно можно остановиться на эффекте, образующемся при автоматизации проектных работ, которая часто сопровождает работы по стандартизации:

(3.31)

(3.31)

где ЦПР1 и ЦПР2—заработная плата за 1 ч проектирования с учетом дополнительной заработной платы и отчислений на социальное страхование до и после внедрения стандарта; ТПР1 и TПР2 — трудоемкость проектирования до и после внедрения стандарта; ВВ— количество наименований видов продукции( процессов), проектируемых в среднем за год; ЕН— нормативный коэффициент экономической эффективности; K1 и К2 — стоимость производственных фондов, связанных с проектными работами до и после внедрения стандарта по изменяющимся элементам производственных фондов.

Кроме того, наиболее существенным моментом является то, что сокращение трудоемкости опытно-конструкторских и экспериментальных работ ведет к уменьшению сроков разработки и внедрения в народное хозяйство новой техники, а это, в свою очередь, позволяет ускорить получение эффекта от ее внедрения.

Учитывать этот фактор рекомендуется следующим методом:

(3.32)

(3.32)

где ЭН.Т— годовой экономический эффект от внедрения новой техники, руб.; ТПР — проектный срок создания и освоения новой техники, годы; Тф — фактический срок создания и освоения новой техники, годы.

Стадия изготовления

На стадии изготовления продукции экономия образуется в основном за счет снижения себестоимости производства:

(3.33)

(3.33)

Снижение себестоимости в результате стандартизации может произойти по любой из составляющих ее статей. Рассмотрим основные из них.

К основным источникам экономической эффективности в сфере производства следует отнести в первую очередь снижение трудоемкости изготовления, материалоемкости, фондоемкости продукции.

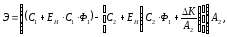

Снижение трудоемкости изготовления продукции обеспечивает сокращение расходов по заработной плате, экономию фонда заработной платы. Экономический эффект от снижения трудоемкости изготовления определяется по формуле:

(3.34)

(3.34)

где t1i и t2i — норма времени на i-ю операцию до и после внедрения стандарта, ч;

и

и

—

часовая тарифная ставка наi-й

операции до и после внедрения стандарта,

руб.; л

— количество операций, шт.; ЕН

— нормативный коэффициент экономической

эффективности; ΔК

— дополнительные единовременные затраты

на разработку и внедрение стандарта,

руб.; А2

— годовой выпуск продукции после

внедрения стандарта, шт.

—

часовая тарифная ставка наi-й

операции до и после внедрения стандарта,

руб.; л

— количество операций, шт.; ЕН

— нормативный коэффициент экономической

эффективности; ΔК

— дополнительные единовременные затраты

на разработку и внедрение стандарта,

руб.; А2

— годовой выпуск продукции после

внедрения стандарта, шт.

Или:

(3.35)

(3.35)

где K1 и K2 — удельные капитальные вложения до и после внедрения стандарта, руб.

На ранних стадиях жизненного цикла изделий экономическую эффективность снижения трудоемкости можно оценивать, исходя из удельного веса заработной платы в себестоимости продукции УЗ.П. Для продукции машиностроения и металлообработки:

(3.36)

(3.36)

где γ — доля снижения трудоемкости в результате внедрения стандарта, %.

Кроме того, снижение трудоемкости обеспечивает условное высвобождение рабочих, что является исключительно актуальным в условиях ограниченности трудовых ресурсов. Количество условно высвобожденных рабочих рассчитывается по формуле:

(3.37)

(3.37)

где Ф — годовой фонд времени одного рабочего, ч.

Снижение материалоемкости, а особенно металлоемкости продукции — одна из важнейших задач, стоящих в настоящее время перед стандартизацией и перед всем народным хозяйством. В стране проводится ряд крупномасштабных мероприятий, направленных на снижение расхода материалов. Сокращение расхода материалов на изготовление конкретных изделий позволяет увеличить за счет этой экономии объем выпуска продукции, облегчить конструкции, что во многих случаях повышает качественные показатели изделий.

Экономический эффект от снижения материалоемкости определяется по формуле:

(3.38)

(3.38)

где МН1;МН2 —норма расхода материала на единицу изделия до и после внедрения стандарта; МО1;МО2 — количество отходов материала до и после внедрения стандарта; ЦМ1;ЦМ2 — цена материала до и после внедрения стандарта; ЦО1;ЦО2— цена отходов материала до и после внедрения стандарта; ЕН — нормативный коэффициент экономической эффективности; ΔК — единовременные затраты на разработку и внедрение стандарта.

Можно рекомендовать также и следующую формулу:

(3.39)

(3.39)

где С1 — себестоимость единицы продукции до внедрения стандарта; K1 и К2— удельные капитальные затраты до и после внедрения стандарта; М1i и М2i — удельная материалоемкость i-гo материала до и после внедрения стандарта; Ц1i и Ц2i — цена i-го материала до и после внедрения стандарта; n — количество видов материалов.

На ранних стадиях жизненного цикла изделий для продукции машиностроения можно оценивать экономический эффект от снижения материалоемкости, а также исходя из удельного веса материалов (УM) в себестоимости продукции:

(3.40)

(3.40)

где г = M2/M1 — доля снижения материалоемкости.

Для некоторых не машиностроительных отраслей промышленности, например пищевой, химической и ряда других, наиболее приемлемым будет несколько иной метод расчета:

(3.41)

(3.41)

где впр1и впр2 — выход продукта, %; ЦМ—цена материала, руб.;

ЦО — цена отходов, руб.

Снижение фондоемкости продукции также имеет огромное значение для промышленности, так как улучшает использование основных фондов предприятия. Экономический эффект от снижения фондоемкости продукции определяется по формулам:

(3.42)

(3.42)

где K1 и К2— удельные капитальные вложения до и после внедрения стандарта, руб.;

(3.43а)

(3.43а)

(3.43б)

(3.43б)

где Ф1 и Ф2 — фондоемкость продукции до и после внедрения стандарта; ΔК — дополнительные единовременные затраты на разработку и внедрение стандарта, руб.

На ранних стадиях жизненного цикла изделий экономическая эффективность снижения фондоемкости может оцениваться, исходя из доли амортизационных отчислений в себестоимости продукции. Для машиностроения эта доля составляет 5,5%:

(3.44)

(3.44)

где γ — доля снижения фондоемкости в результате внедрения стандарта, %; ΔК— разница удельных капитальных вложений до и после внедрения стандарта, руб.

Помимо основных источников экономической эффективности, проявляющихся в сфере производства, следует рассмотреть ряд других, образование которых наиболее тесно связано со стандартизацией. Это — совершенствование методов контроля и испытаний продукции, правил маркировки, упаковки, транспортирования и хранения продукции. Результаты их проявления часто сказываются не только на себестоимости изготовления, но и создают возможность получения эффекта у потребителя и на промежуточных стадиях жизненного цикла.

Стандартизация методов испытаний и контроля качества продукции обеспечивает их единство и оптимальность, что в свою очередь должно быть гарантией высокого качества контролируемой продукции. При стандартизации этих методов основными критериями выбора являются их высокая эффективность при проверке свойств испытуемых или контролируемых объектов и минимизация затрат на их осуществление.

Эффективность методов испытаний должна проявляться в исключении возможности выпуска продукции с качественными показателями ниже заложенных в НТД, что, как правило, происходит по вине изготовителя. Эффективность методов испытаний в этом случае будет равна величине предотвращенного ущерба от низкого качества изделий. Определить его можно на основе принципов, изложенных в «Методике определения экономической эффективности использования в народном хозяйстве новой техники, изобретений и рационализаторских предложений» (1977 г.) с учетом специфики испытуемого объекта.

Эффективность же методов контроля проявляется в основном за счет сокращения пропуска брака и убытков от него.

В общем виде экономия определяется по формуле:

(3.45)

(3.45)

где УН — убыток от применения негодного изделия, руб.; вН— уменьшение необнаруженного брака, %; вУ — количество случаев применения негодных изделий, в результате чего возникают убытки, %.

Совершенствование и единообразие методов контроля и испытаний, способствующих более полному выявлению брака в производстве, значительно уменьшают или совсем устраняют повторные проверки, которые ранее были неизбежны из-за несовпадения методов, используемых в различных отраслях, у изготовителя и потребителя и т. д. Экономию в этом случае подсчитывают по формуле:

(3.46)

(3.46)

где СП—себестоимость повторных испытаний единицы продукции, руб.;вП1, вП2— процент повторных испытаний.

Одновременно со стандартами, внедрение которых способствует уменьшению пропусков брака и предотвращению убытков от него, стандартизуются и такие методы контроля и испытаний, внедрение которых способствует уменьшению количества бракуемых годных изделий. Экономия от внедрения таких стандартов определяется следующим образом:

(3.47)

(3.47)

где вГ — уменьшение количества годных изделий, попадающих в брак, %; С — себестоимость единицы продукции, руб.; У — оплата стоимости изделия по цене отходов, руб.

В соответствии с основными задачами современного производства, нацеленными на повсеместное повышение качества продукции, увеличивается значение методов испытаний по основным качественным показателям, таким как срок службы, ресурс, наработка на отказ и т. д.

Многие виды машиностроительной продукции рассчитаны на долгие годы службы и, например, чтобы проверить, как изделием вырабатывается ресурс, надо испытывать его на стенде, порой, по нескольку лет. В отдельных случаях это неизбежно, однако в большинстве случаев применение таких методов испытаний крайне нерентабельно. Поэтому особенно актуально в настоящее время внедрение стандартов на ускоренные методы испытаний.

Внедрение ускоренных методов испытаний высвобождает оборотные средства, так как изготовленная продукция значительно меньше времени находится на испытательном стенде и быстрее попадает к потребителю, сокращает потребность в испытательных стендах, сокращает расходы по заработной плате персонала испытателей. Однако одновременно с этим стоимость испытательных средств, как правило, увеличивается и к их обслуживанию привлекаются специалисты более высокой квалификации. Поэтому все эти показатели необходимо проанализировать с учетом их взаимосвязи.

Экономию от внедрения ускоренных испытаний определяют по формуле

(3.48)

(3.48)

где Ф — годовой фонд времени работы испытательных устройств, ч; ТИ1и ТИ2 — время испытаний до и после стандартизации, ч; в1 и в2 — процент выборки до и после стандартизации; С — себестоимость единицы продукции, руб.; ЦС1и ЦС2 — стоимость испытательного стенда на одно изделие до и после стандартизации» руб.; ЗГ1 и ЗГ2—годовая заработная плата испытателей с начислениями до и после стандартизации, руб.; ВИС2 и ВИС1 — число испытываемых изделий, обслуживаемых одним рабочим, до и после стандартизации; НИ1 и НИ2 — накладные расходы на одно изделие при его испытании в течение года (электроэнергия, топливо и т. д.) до и после стандартизации, руб.

При определении эффективности методов маркировки, упаковки, транспортирования и хранения следует постоянно учитывать их взаимосвязь и взаимозависимость. Стандартизуемые правила маркировки продукции должны быть направлены на обеспечение, с одной стороны, четкости, устраняющей возможность возникновения ошибок, и с другой, — упрощения маркировки, ее неоправданного удорожания в связи с применением дорогостоящих маркировочных материалов, сложности и трудоемкости нанесения.

В первом случае экономию можно рассчитать по формуле:

(3.49)

(3.49)

где в0 — уменьшение ошибок, %; С0 — средняя стоимость исправления ошибки, или сумма убытка от применения низшего сорта вместо высшего, руб.; вС — уменьшение применения высших сортов продукции вместо низших, %; ЦВиЦН— цена высшего и низшего сортов материала, руб.

Во втором случае экономия определяется по формуле:

(3.50)

(3.50)

где ЦР — часовая тарифная ставка маркировщика, руб.; Т1и Т2 — норма времени на маркировку до и после стандартизации, ч; ЦМ1 и ЦМ2 — цена единицы маркировочного материала, применяемого до и после стандартизации, руб.; NMl и NM2 — норма расхода маркировочного материала до и после стандартизации, кг.

Аналогичным методом можно определить экономию от удешевления упаковки.

Кроме того, совершенствование методов упаковки, регламентированное стандартом, улучшит сохранность продукции, позволит лучше использовать транспортные средства и складские помещения. Экономию в этом случае можно определить по формуле:

(3.51)

(3.51)

где СП — стоимость перевозки полностью нагруженной транспортной единицы или при расчете по складским помещениям — стоимость содержания помещения в течение срока хранения, руб.; БП — вместимость транспортной единицы или складского помещения при полном использовании грузоподъемности или объема, выраженная в количестве изделий; вт.с1, вт.с2 — использование грузоподъемности или объема транспортных средств, складских помещений, %.

Повышение сохранности продукции от улучшения упаковки или обеспечения оптимальных условий хранения, предусмотренных стандартом, создаст экономию, определяемую по формуле:

(3.52)

(3.52)

где АХ — количество продукции, находящейся на хранении; вП — уменьшение порчи продукции, %; У — стоимость изделия по цене утиля, руб.; СС— годовая стоимость работы по повышению сохранности продукции, руб.

Экономию, возникающую от более полного использования емкости стандартизованной тары, пригодной для многократного обращения, рассчитывают по формуле:

(3.53)

(3.53)

где ЦТ — цена тары, включая ремонты, руб.; БТ — количество изделий, вмещаемых тарой при полном использовании ее объема; HТ — число оборотов тары; вT1, вТ2 — использование объема тары до и после стандартизации, %.

В том случае, когда стандартизуемые правила транспортирования продукции влияют на сокращение расстояния и повышение скорости перевозок, экономию определяют по формуле:

(3.54)

(3.54)

где СТ1 и СТ2 — стоимость транспортирования единицы продукции до и после стандартизации, руб./км; L1 и L2 — расстояние перевозки до и после стандартизации, км; Ф — годовой фонд времени работы транспорта, ч; V1и V2 — скорость перевозки, км/ч;

Ц— себестоимость единицы продукции.

Стадия эксплуатации. На стадии эксплуатации стандартизованной продукции, как указывалось ранее, экономический эффект образуется в первую очередь за счет повышения качества продукции, поэтому рекомендуемые методы его расчета базируются в основном на «Методике определения экономической эффективности использования в народном хозяйстве новой техники, изобретений и рационализаторских предложений». Основой расчетов является сопоставление приведенных затрат до и после стандартизации [17].

Если объектом стандартизации являлось средство производства, то снижение себестоимости эксплуатации выразится через снижение себестоимости продукции, изготавливаемой с помощью этого средства производства:

(3.55)

(3.55)

где СЭ1 и СЭ2 — себестоимость продукции, изготовленной с помощью данного средства производства, руб.

Сопоставляя эти себестоимости, необходимо провести их анализ и выделить элементы, не имеющие отношения к качеству средства производства. Например, снижение себестоимости конкретного предмета труда — детали, изготавливаемой на металлорежущем станке, являвшемся объектом стандартизации, произошло вследствие двух причин: изменения конфигурации используемой заготовки и повышения производительности станка. По первому источнику экономии снизился расход металла, по второму — трудозатраты на изготовление детали и ряд других показателей. Определяя эффективность стандартизованного станка в сфере эксплуатации, это необходимо учитывать.

Дополнительные капиталовложенияΔКв сфере эксплуатации складываются, как правило, за счет повышения цены на новое оборудование вследствие его более высокого качества.