- •Оглавление

- •Лекция № 1. Технологические особенности и оборудование для поддержания пластового давления

- •1.1. Технологические схемы ппд и их размещение

- •1.1.1. Автономная система.

- •1.1.2. Централизованная система закачки.

- •1.2. Оборудование водозаборов

- •1.2.1. Артезианский центробежный насос атн-8

- •1.2.2. Вакуум-насос

- •1.3. Оборудование насосных станций 2 подъема ( нс2 )

- •Лекция 2. Оборудование кустовые насосные станции

- •2.1. Основное и вспомогательное оборудование кнс

- •2.1.1. Техническая характеристика кнс

- •2.1.2. Рабочая характеристика центробежного насоса (цбн)

- •2.2. Блочные кустовые hacochыe станции

- •2.3. Трубопроводная арматура кнс

- •2.3.1. Задвижка

- •2.3.2. Обратный клапан

- •2.4 Эксплуатация насосных станций

- •2.4.1. Пуск центробежных насосов

- •2.4.2. Остановка центробежных насосов.

- •2.4.3. Контроль за работой насосных агрегатов

- •2.4.4. Контроль за производительностью кнс

- •2.5. Расчеты узлов центробежных насоcob

- •2.5.1. Определение осевой силы

- •2.5.2. Определение высоты всасывания

- •2.5.3. Расчет вала

- •3.1.1. Эксплуатация

- •3.1.2. Достоинства и недостатки конструкции

- •3.2. Оборудование для закачки в пласт химических реагентов

- •3.3. Оборудование нагнетательных скважин

- •3.4 Очистка и закачка сточных вод

- •3.5. Кавитация, регулирование подачи насоса

- •Лекции 4. Технологические особенности и оборудование при гидравлическом разрыве пласта (грп)

- •4.1. Назначение и технологическая схема грп. 'требование к оборудованию

- •4.2. Основные агрегаты

- •4.3. Вспомогательное оборудование

- •4.4 Расчеты основных параметров грп

- •Лекция 5. Технологические особенности и оборудование при тепловых методах воздействия

- •5.1. Элекропрогрев забоя скважин

- •5.2.Закачка пара в скважину

- •5.3. Воздействие на пласт движущимся очагом грения

- •Лекция 6. Технологические особенности и оборудование кислотной обработки скважин

- •6.1.Назначение и порядок проведения

- •6.2. Применяемое оборудование

- •Лекция 7.Оборудование для увеличения проницаемости призабойной зоны пласта другими методами

- •7.1.Оборудование для взрывных работ

- •7.2. Торпедирование пласта

- •7.3. Виброобработка забоя скважин

- •Лекция 8 компрессоры и компрессорные установки

- •8.1 Нефтепромысловые компрессоры. Область применения

- •8.2 Принцип действия и термодинамические основы теории работы поршневых компрессоров

- •8.3 Устройство компрессоров различного назначения

- •8.3.1 Схемы применяемых компрессоров

- •8.3.2 Основные детали компрессора

- •8.3.3.Компрессора для газлифта и закачки газа в пласт

- •8.3.4.Компрессора для сбора и транспорта попутного газа

- •8.4. Оборудование для компрессорных станций и газлифтной эксплуатации

- •8.4.1 Нефтепромысловые компрессорные станции

- •8.4.2 Эксплуатация компрессоров

- •8.5 Расчёт прочности отдельных узлов и деталей

- •8.5.1 Коленчатый вал

- •8.5.2 Шатун

- •8.5.3 Крейцкопф

- •8.5.4 Палец крейцкопфа

- •8.5.5 Поршневые кольца

- •8.5.6 Цилиндры

- •8.5.7 Клапаны

- •Лекция 9. Нефтепромысловые насосы

- •9.1.Принцип работы и классификация

- •9.1.1 Устройство поршневого насоса.

- •9.2 Основные узлы и детали поршневого насоса

- •9.2.1 Работа поршневого насоса

- •9.2.2 Насос бв – 60 для заводнения пластов

- •9.3 Расчёт основных параметров и узлов поршневого насоса

- •9.3.1 Коэффициент наполнения

- •9.3.2 График подачи поршневого насоса

- •9.3.3 Высота всасывания

- •9.3.4 Расчёт воздушного колпака

- •Лекция 10. Технологические особенности и применяемое оборудование при подземном и капитальном ремонте скважин

- •10.1.Назначение и технологические особенности прс и крс

- •10.2 Схема расположения оборудования при прс и крс

- •10.3 Вышки и мачты

- •10.4. Расчёт вышки

- •10.5.Расчёт мачт

- •Лекция 11. Самоходный агрегаты и подъемники для прс и крс

- •11.1.Устройство основных типов подъёмников

- •11.2. Устройство самоходных агрегатов

- •11.3. Устройство подъемника лт-11 км

- •11.3.1. Механизм отбора мощности

- •11.3.2. Коробка перемены передач

- •11.4. Агрегат а-50у

- •11.5. Определение нагрузок. Расчёт отдельных узлов

- •11.5.1 Определение нагрузки на крюке

- •11.5.2 Расчёт муфты сцепления

- •11.5.3 Расчёт тормозных устройств

- •11.5.4 Расчёт бочки барабана

- •11.6. Оптимальный режим работы подъёмника

- •Лекция 12. Оборудование талевой системы

- •12.1. Назначение и конструкционные особенности талевой системы

- •12.2.Кронблок

- •12.3. Крюки

- •12.4. Талевые блоки

- •12.5 Талевые канаты

- •Лекция 13. Инструмент для спуско-подъемных и ловильных операций при ремонте скважин

- •13.1 Инструменты для спуско-подъемных операций

- •13.1.1. Элеватор эг

- •13.1.2. Элеваторы эх5 и "Красное Сормово"

- •13.1.3. Элеватор штанговой эшн

- •13.2. Ловильные инструменты

- •13.2.1. Фрезер фтк

- •13.2.2. Фрезер фк

- •13.2.3. Метчики универсальный мэу и специальный мэс

- •13.2.4. Труболовка тв

- •13.2.5. Труболовка тнос

- •13.2.6. Штанголовитель шк

- •Лекция 14. Оборудование для ремонта наземного скважинного оборудования

- •14.1.Агрегат для наземного ремонта оборудования

- •14.2.Агрегат для ремонта станков–качалок

- •14.3. Маслозаправщик мз-4310 ск

- •14.4. Агрегат для подготовительных работ при ремонте скважин

- •14.5.Агрегат для ремонта водоводов 2арв

- •Лекция 15. Агрегаты и оборудование для дополнительных нефтепромысловых операций

- •15.1. Агрегаты для промывки скважин

- •15.2.Агрегаты для перевозки штанг и уэцн: комплектность, техническая характеристика

- •15.3.Блочная автоматизированная печь

- •15.4.Оборудование для обработки скважин аэрированной кислотой

- •15.5. Установка для очистки воды

- •15.6.Агрегат для депарафинизации скважин 1адп-4-150

- •15.7. Кабеленаматыватель

- •Лекция 16. Оборудование для борьбы с коррозией

- •16.1.Общие сведения о коррозии. Условия, предотвращающие коррозию

- •16.2 Создание условий для предотвращения коррозии

- •16.3 Применение труб, футерованных пластмассовыми трубами

- •16.4 Применение ингибиторов коррозии

- •16.5 Укрепление сварных соединений трубопроводов

- •16.6 Катодная защита

11.5.3 Расчёт тормозных устройств

Определяют: а) величину тормозного момента; б) натяжение на набегающем и сбегающем концах тормозных лент.

Рисунок 102-Схема тормоза

Натяжение набегающего конца ленты Т:

Т = te (97)

где e = 2,71828;

- угол обхвата ленты в радианах;

- коэффициент трения;

t - натяжение на сбегающем конце, н.

Окружная тормозная сила Рт:

Рт = T – t = te - t = t(e - 1) (98)

Через тормозной момент:

Рт = Мт/ (99)

Тогда t = P / e - 1, Т = Р + t (100)

Величина удельного давления:

q = T/в (101)

где - радиус тормозной шайбы, м;

в – ширина ленты, м.

Силу на рукоятке тормоза определяют из условия равновесия рычага:

Ррl = t l1 (102)

Рабочий ход тормозного рычага в месте приложения силы Р равен:

m = el/l1 (103)

Тормозная лента рассчитывается на напряжение:

р = Т1 / (в - 1) Кр (104)

где - толщина ленты;

d – диаметр заклёпки;

Кр – 80 – 100 МПа;

1 – число заклёпок в расчётном сечении.

Заклёпочные соединения проверяются на срез заклёпок и на смятие их поверхности в месте соприкосновения с лентой.

ср = Т / 1(d2/4) Кср см = Т / d Ксм

Кср = 50 60 МПа Ксм = 100 МПа

11.5.4 Расчёт бочки барабана

Рассчитывают на сжатие под действием навивки каната и сил кручения и изгиба, возникающих от натяжения каната.

(105)

(105)

где Мизг – изгибающий момент;

Мкр – крутящий момент;

W – момент сопротивления кольцевого сечения;

в – допускаемое напряжение.

Для чугуна в = 23 МПа;

для стали в = 120 МПа;

для сварных барабанов в = 140 МПа.

Расчёт стенок барабана на сжатие

сж = S /t [сж] (106)

где S – усилие натяжения каната, н;

- толщина стенки барабана, м;

t – шаг навивки, м.

Для чугуна сж = 800 МПа; для стали сж = 100 МПа.

Материалы применяемые в подъёмниках:

шестерни – стали марок 18ХГТ; 12ХН2А; 40ХН;

валы – 45; 40Х;

бочка барабана – стальное литьё.

11.6. Оптимальный режим работы подъёмника

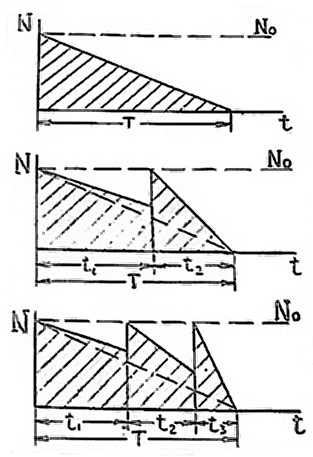

По мере подъёма оборудования из скважины масса его постепенно уменьшается. Графически этот процесс будет выглядеть так, как показано на рисунке 178. В этом случае полезная мощность двигателя падает от полной N до 0 в конце подъёма. Полная работа двигателя А равна:

А = t0Ndt (107)

где N – мощность;

t – время.

Средняя степень загрузки двигателя будет характеризоваться отношением:

К = t0Ndt / NT (108)

При одной скорости подъёма – К = 0,5. При двух скоростях включение скорости V2

произойдет после

снижения массы груза до ![]() .

.

При двух скоростях:

![]()

![]() (109)

(109)

Рисунок 103-Диаграмма изменения нагрузок

При трех скоростях:

![]()

![]() (110)

(110)

Максимальная нагрузка на крюке определяется так:

![]() (111)

(111)

где q – масса 1м колонны, кг/м;

![]() -

масса талевой системы, м;

-

масса талевой системы, м;

L – длина колонны труб, м.

Подбор оснастки (число струн) ведут по формуле:

![]() (112)

(112)

где ![]() – максимальное натяжение ходового

конца, Н;

– максимальное натяжение ходового

конца, Н;

![]() -

КПД таловой системы (для роликов на

шариковых подшипниках

-

КПД таловой системы (для роликов на

шариковых подшипниках

![]() ,

на подшипниках скольжения

,

на подшипниках скольжения ![]() )

)

Длина колонны, поднимаемой на каждой скорости:

![]() ,

(113)

,

(113)

где

![]() ,

(114)

,

(114)

Величина ![]() определяется из технической характеристики

(

определяется из технической характеристики

(![]() и

- соответственно 1 и 2 скорости подъема).

и

- соответственно 1 и 2 скорости подъема).

При проведении спуско-подъемных операций главной задачей является уменьшение времени. Машинное время зависит в первую очередь от мощности двигателя подъемника. Необходимая мощность определяется по формуле:

![]() ,

(115)

,

(115)

где Q – масса груза, кг;

![]() -

максимальная скорость подъема крюка,

м/с;

-

максимальная скорость подъема крюка,

м/с;

![]() - КПД подъемника.

- КПД подъемника.

Так как

![]() (116)

(116)

то ![]() (117)

(117)

![]() - скорость подъема для любой длины

колонны.

- скорость подъема для любой длины

колонны.

Выражение ![]() , тогда

, тогда

![]() (118)

(118)

Методика подбора оптимальных скоростей подъема была разработана Вирновским А.С. В соответствии с ней идеальное машинное время

![]() (119)

(119)

Вирновским было показано, что коэффициент использования мощности зависит от числа скоростей подъемника и определяется так:

![]() ,

(120)

,

(120)

где n- скорость подьема.

При этом:

n |

1 |

2 |

3 |

4 |

5 |

6 |

k |

0.5 |

0.67 |

0.75 |

0.8 |

0.83 |

0.85 |

Отсюда видно, что увеличение скоростей больше 4-5 неоправдано.

Следовательно, при проведении спуско-подъемных операций надо использовать все имеющиеся скорости подъема, для чего оснастку талевой системы подбирать так, чтобы начинать подъем на низшей скорости. Это позволит уменьшить машинное время.