- •Москва 2010 Оглавление

- •1. Введение.

- •2. Структура твёрдых тел.

- •2.1. Механизм кристаллизации.

- •2.2. Термодинамика кристаллизации.

- •2.3. Правило фаз Гиббса, фазовые диаграммы.

- •2.4. Процессы структурообразования.

- •2.5. Надмолекулярная структура полимеров.

- •3. Основные свойства материалов.

- •3.1. Механические свойства материалов.

- •3.1.1. Особенности структуры и свойств полимерных материалов.

- •3.2. Теплофизические свойства материалов.

- •3.2.1. Теплоёмкость.

- •3.2.2. Теплопроводность.

- •3.2.3. Температуропроводность

- •3.2.4. Тепловое расширение.

- •3.2.5.Температуры фазовых переходов.

- •3.3. Электрические свойства.

- •3.3.1. Проводники, полупроводники и диэлектрики.

- •3.3.2. Основные электрические характеристики материалов.

- •Эта величина носит название температурный коэффициент диэлектрической проницаемости.

- •3.4. Магнитные свойства материалов.

- •4. Металлические материалы.

- •4.1. Сплавы железо – углерод

- •4.2. Легированные стали.

- •4.3. Термическая и химико-термическая обработка металлов.

- •4.3. Металлические проводниковые материалы.

- •4.3.1. Материалы высокой проводимости.

- •4.3.2. Материалы высокого удельного сопротивления.

- •Металлические материалы для приборов измерения температуры, основанных на тепловом расширении веществ.

- •4.4. Сверхпроводники и криопроводники.

- •4.5. Металлические магнитные материалы.

- •5. Диэлектрические материалы.

- •5.1. Стёкла, ситаллы.

- •5.2. Ситаллы.

- •5.3. Техническая керамика.

- •6.1. Традиционная электротехническая керамика.

- •6.2. Оксидная керамика

- •6.2.1. Керамика на основе ВеО (брокерит, броммелитовая керамика).

- •6.2.2. Керамика на основе МgО (периклазовая керамика).

- •6.2.3. Керамика из оксида алюминия – корундовая керамика.

- •6.2.4. Кварцевая керамика.

- •6.2.5. Керамика из диоксида циркония ZrO2

- •6.2.6. Керамика из оксида иттрия y2o3.

- •6.3. Керамика из бескислородных соединений.

- •6.3.1. Карбиды и карбидная керамика

- •6.3.1.1. Керамика на основе карбида кремния.

- •6.3.1.2. Карбид бора в4с.

- •6.3.1.3. Керамика на основе карбидов d – элементов.

- •6.3.2. Нитридная керамика.

- •6.3.2.2. Нитрид алюминия.

- •6.3.2.3. Керамика на основе нитрида кремния Si3n4

- •6.3.3. Боридная керамика.

- •6.3.4. Силицидная керамика.

- •6.4. Конденсаторная керамика - на основе диоксида титана, титанатов, цирконатов и других соединений с подобными свойствами.

- •6.5. Магнитная керамика

- •7. Полимерные материалы

- •7.1. Термопластичные полимеры.

- •7.1.1. Полиэтилен (пэ).

- •7.1.3. Полистирол (пс)

- •7.1.4. Полиметилметакрилат (пмма).

- •7.1.5. Поливинилхлорид (пвх).

- •7.1.6. Фторопласты.

- •7.1.9. Полиуретаны (пу).

- •7.1.10. Полиимиды (пи).

- •7.1.11. Эфиры целлюлозы (этролы, целлулоид).

- •7.2. Термореактивные полимеры – реактопласты.

- •7.2.1 Фенопласты.

- •7.2.2. Аминопласты (карбамидные пластики).

- •7.2.3. Эпоксидные смолы.

- •7.2.4. Ненасыщенные полиэфирные смолы (пн).

- •7.2.5. Эластомеры (каучуки и резины).

- •7.3. Герметики

- •7.3.1. Вулканизирующиеся, отверждаемые герметики (ог).

- •7.3.2. Высыхающие герметики (вг).

- •7.4. Тепло- и термостойкие полимеры.

- •7.4.1. Карбоциклические полимеры и связующие.

- •7.4.2. Гетероциклические полимеры и связующие.

- •7.5. Полимерные композиционные материалы (пкм).

- •7.6. Полимеры со специфическими свойствами

- •7.6.1. Полимеры со специфическими электрическими свойствами

- •7.6.1.1. Антистатические полимерные материалы.

- •7.6.1.2. Полимерные электреты.

- •7.6.1.3. Полимерные полупроводники и проводники.

- •7.6.2. Флуоресцирующие полимеры.

- •7.6.3. Оптические полимеры.

- •7.6.4. Светочувствительные полимерные материалы.

- •7.6.5. Ионнообменные полимеры.

- •7.6.6. Биодеструктируемые полимеры.

- •7.6.7. Полимерные материалы триботехнического назначения.

- •8. Углеродные материалы и композиции.

- •8.1. Углеродные волокна (ув).

- •8.2. Углепластики (уп).

- •8.3. Композиционные материалы на основе ув и углеродной матрицы

- •9. Полупроводниковые материалы.

- •9.1. Элементарные полупроводники.

- •9.2. Полупроводниковые соединения.

- •10. Технология конструкционных материалов.

- •10.1. Технология металлических материалов.

- •10.1.1. Характеристика литейного произвдства.

- •10.1.2. Обработка металлов давлением (омд).

- •10.1.2.1. Виды обработки металлов давлением.

- •10.1.3. Сварка и пайка металлов и сплавов.

- •10.2. Переработка полимерных материалов

- •10.3. Технология стеклянных материалов.

- •10.3.1. Вытягивание.

- •10.3.2. Прокат.

- •10.3.3. Растекание (флоат – способ).

- •10.3.4. Выдувание.

- •10.3.5. Прессование.

- •10.3.6. Центробежное формование.

- •10.4. Технология керамических материалов.

- •10.4.1. Прессование на механических прессах.

- •10.4.2. Гидростатическое прессование.

- •10.4.3. Литьё в пористые формы.

- •10.4.4 Формование способом выдавливания (пластический способ).

10.4. Технология керамических материалов.

В керамическом производстве зачастую изготовление материала и изделия происходит в одном технологическом цикле.

В производстве современной технической керамики в противоположность традиционной, где использовались глины и глиносодержащие материалы, наибольшее применение находят непластичные кристаллические искусственные материалы в виде порошков. Поэтому из тонкодисперсных порошков, увлажнённых водой, практически нельзя изготовить изделие, пользуясь методом пластического формования (например, на гончарном круге). Прессование изделия без специальной пластификации массы также затруднено. Водное литьё в пористые (например, гипсовые) формы требует специальных мер для разжижения и стабилизации неустойчивых, как правило, водных суспензий тонкодисперсных кристаллических тел. Однако, со всеми этими способами мы здесь ознакомимся.

10.4.1. Прессование на механических прессах.

Этим методом получают изделия, форма которых копирует очертания пресс-формы. Изделия обычно имеют сравнительно простую геометрическую форму с нетолстыми стенками; применяют массы с низким содержанием влаги, поэтому усадка при сушке незначительна, а сушка непродолжительна. В силу разных обстоятельств, в частности, из-за неравномерности распределения плотности по объёму отформованного изделия, этим методом изготавливают изделия с малым отношением высоты формуемого изделия к диаметру.

Для

создания давления чаще всего используются

гидравлические прессы, а также прессы,

работающие на других принципах, -

коленно-рычажные, ротационные и др.

Процесс легко автоматизировать.

Для

создания давления чаще всего используются

гидравлические прессы, а также прессы,

работающие на других принципах, -

коленно-рычажные, ротационные и др.

Процесс легко автоматизировать.

10.4.2. Гидростатическое прессование.

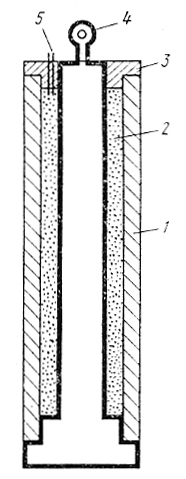

Это разновидность общего метода прессования. Он основан на равномерном обжиме порошка, помещённого в резиновую эластичную форму, жидкостью (водой, маслом, глицерином и т.д.), находящейся под давлением (рис.9.33.).

Рис.9.33. Примерная конструкция устройства для формования труб гидростатическим прессованием.

1 – резиновый корпус; 2 – керамический порошок; 3 – резиновая крышка; 4 – устройство для подвески; 5 – отверстие для удаления воздуха.

В этом случае давление равномерно передаётся по всем направлениям, и отпрессованное изделие приобретает такую плотность, которая не может быть достигнута при направленном прессовании изделий вдоль какой-либо одной оси изделия. (Сравните с методом, разобранным в разделе 13.5.). Метод позволяет формовать крупные изделия.

Недостатки: трудность обеспечить непрерывность процесса; трудно обеспечить точность, т.к. эластичные оболочки легко деформируются, поэтому зачастую требуется последующая механическая обработка; дороговизна установки.

10.4.3. Литьё в пористые формы.

По этому методу изделие нужной формы получают из шликера – водной суспензии порошков. Процесс позволяет получать изделия сложной конфигурации с однородной высокой плотностью; пористые формы обычно изготавливают из гипса, поэтому они дёшевы. Для сложных изделий формы делают разборными.

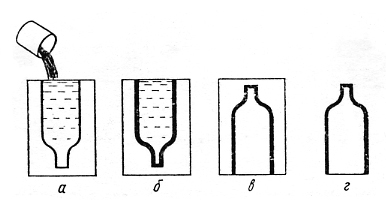

Р азличают

наливной и сливной метод формования.

Сливным методом изделия формуют по

схеме, показанной на рис.9.34.

азличают

наливной и сливной метод формования.

Сливным методом изделия формуют по

схеме, показанной на рис.9.34.

Рис.62. Схема процесса формования методом литья сливным способом.

а – заливка шликера; б отстаивание;

в – удаление шликера; г – выемка из формы.

Шликером заполняют форму и ставят её на выдержку (а). Жидкость отсасывается формой в результате чего на стенках формы начинают формироваться стенки изделия (б). Уровень жидкости в форме понижается, поэтому необходимо подливать шликер до уровня. Когда толщина стенок изделия достигает заданной, шликер сливают путём переворачивания формы и оставляют в таком положении (в), при этом влага из материала продолжает поглощаться пористой формой. После того, как изделие даст усадку, его вынимают из формы (г).

Сливной способ пригоден для формования тонкостенных изделий – труб, тиглей и т.п.

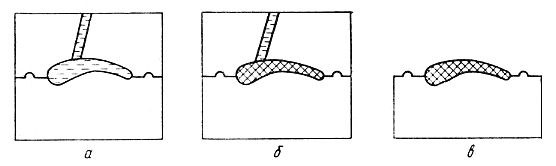

Наливным способом формуют сплошные изделия, конфигурация которых точно соответствует форме, в которую заливают шликер. Обычно используют разъёмные формы. Процесс формования показан на рис.9.34.

Рис.9.34.Схема процесса отливки в твёрдую форму.

а – заливка шликера; б – выдержка; в – выемка из формы.