- •Теорія механізмів і машин

- •Лекції з курсу “Теорія механізмів і машин”

- •Лекція 16 планетарні механізми

- •Лекція 1 загальні відомості значення і зміст курсу теорії механізмів і машин

- •1) Структурний аналіз;

- •2) Кінематичний аналіз;

- •3) Динамічний аналіз.

- •Деякі відомості з історії розвитку науки про машини

- •Механізм

- •Основна література

- •Лекція 2 структура і класифікація механізмів кінематичні пари та їх класифікація

- •Кінематичні ланцюги та їх класифікація

- •Кінематичні з'єднання

- •Структурна формула п.Л.Чебишова.

- •Зайві ступені вільності і умови зв'язку

- •Заміна вищих кінематичних пар нижчими

- •Лекція 3 основний принцип утворення механізмів

- •Структурні групи плоских механізмів задовольняють умову

- •Структурна класифікація плоских механізмів

- •Структурні групи і механізми II класу

- •Структурні групи і механізми III класу

- •Структурні групи і механізми IV класу

- •Приклади структурного аналізу плоских механізмів

- •Лекція 4 кінематичне дослідження механізмів задачі і методи кінематичного дослідження механізмів

- •Плани швидкостей

- •План прискорень

- •Плани швидкостей і прискорень кулісного механізму

- •Підставивши (5.9) у (5.8), одержимо

- •Метод засічок

- •Побудова діаграм переміщення

- •Дослідження руху механізмів методом кінематичних діаграм

- •Метод хорд

- •1) Зростанню ординат кривої, що диференціюється, відповідають додатні значення ординат диференціальної кривої, а зменшенню — від'ємні значення;

- •2) При максимумі кривої, що диференціюється, диференціальна крива переходить через нуль від додатних значень ординат до від'ємних, а при мінімумі — від від'ємних значень ординат до додатних;

- •3) Точці перегину кривої, що диференціюється, відповідає максимум або мінімум на диференціальній кривій. Аналітитчне дослідження кінематики механізмів

- •Лекція 7

- •Силовий розрахунок плоских механізмів

- •Без урахування сил тертя

- •Основні задачі силового розрахунку

- •Статична визначеність структурної групи

- •Методика і порядок силового розрахунку механізмів

- •Силовий розрахунок групи II класу і виду

- •Силовий розрахунок механізму і класу

- •Рівняння (7.5) набуває вигляду:

- •Лекція 8 зведення сил і моментів сил

- •Підставивши вирази (8.2) у рівняння (8.1), дістанемо:

- •Підставляючи рівність (8.4) і (8.5) у рівняння (8.1), знаходимо:

- •Зведення мас і моментів інерції

- •Лекція 9 рівняння руху механізму

- •При обертовому русі початкової ланки після зведення сил і мас маємо:

- •Режими руху механізму

- •Механічний коефіцієнт корисної дії

- •Коефіцієнт корисної дії машини

- •Послідовне з'єднання механізмів

- •Паралельне з'єднання механізмів

- •Лекція 10 важіль м.Є. Жуковського

- •Дослідження руху механізмів методом віттенбауера

- •Дослідження руху механізмів методом жуковського

- •Середня швидкість і коефіцієнт нерівномірності руху машини

- •Визначення коефіцієнта нерівномірності руху машини за допомогою кривої віттенбауера

- •Підставляючи у формулу (11.10) вирази (11.9), маємо:

- •Визначення моменту інерції маховика методом віттенбауера

- •Розв'язуючи рівняння (11.6) і (11.7) відносно і знаходимо:

- •Підносячи праві і ліві частини цих рівнянь до квадрата, записуємо

- •Підставляючи (11.22) у рівняння (11.10), знаходимо:

- •Визначення розмірів маховика

- •Якщо маса обода маховика практично може бути взята як

- •Регулятори швидкості

- •Лекція 13 передачі. Загальні відомості

- •Основні характеристики передач

- •Фрикційні передачі

- •Фрикційні передачі з гнучкими ланками

- •Зубчасті передачі. Загальні відомості

- •Типи зубчастих передач

- •Геометричні параметри циліндричного зубчастого колеса

- •Висота ділильної ніжки

- •Лекція 14 багатоланкові зубчасті механізми загальні відомості

- •1) Зубчасті механізми з нерухомими осями всіх коліс (такі передачі називають серіями зубчастих коліс);

- •2) Зубчасті механізми з рухомими осями окремих коліс (епіциклічні передачі, деколи — планетарні, важільно-зубчасті). Зубчасті механізми з нерухомими осями коліс

- •Ступінчаста зубчаста передача

- •Паразитна зубчаста передача

- •Лекція 15 зубчасті механізми з рухомими осями коліс

- •Диференціальні механізми

- •Комбіновані (багатоланкові) зубчасті механізми

- •Замкнуті диференціальні механізми

- •Графічне визначення передаточних відношень зубчастих механізмів

- •Лекція 15 зубчасті механізми з рухомими осями коліс

- •Диференціальні механізми

- •Комбіновані (багатоланкові) зубчасті механізми

- •Замкнуті диференціальні механізми

- •Графічне визначення передаточних відношень зубчастих механізмів

- •Лекція 16 планетарні механізми

- •Синтез планетарних механізмів

- •Вибір схеми планетарного механізму;

- •2) Вибір чисел зубів, що забезпечують задане передаточне відношення. Вибір схеми планетарного механізму

- •Вибір числа зубів планетарного механізму

- •2) Сусідство;

- •3) Можливість складання передачі;

- •4) Усунення підрізання й інтерференції зубчастих коліс та самогальмування передачі.

- •Склавши почленно залежності (16.9), після перетворень дістанемо

- •Лекція 17 основна теорема зубчастого зачеплення

- •Ковзання профілів зубів

- •Лекція 18 властивості і рівняння евольвенти кола

- •4. Евольвента починається на основному колі і завжди розташована за його межами.

- •Розв'язуючи це рівняння відносно θ, маємо

- •Теоретичні вихідний і твірний контури

- •Лекція 19 способи нарізання зубчастих коліс

- •Спосіб копіювання

- •Спосіб обкатки (огинання)

- •Геометричні та кінематичні умови існування передачі

- •1) Забезпечення плавності роботи зубчастої передачі;

- •2) Усунення підрізання зубів;

- •3) Усунення загострення зубів;

- •Коефіцієнт перекриття

- •Лекція 20 підрізання зубів

- •Загострення зубів

- •Інтерференція зубів

- •Лекція 21 кулачкові механізми

- •Загальні відомості

- •Основні типи кулачкових механізмів

- •Замикання ланок кулачкового механізму

- •Основні параметри кулачкових механізмів

- •Кінематичний аналіз кулачкових механізмів

- •Лекція 22 кінематичний синтез кулачкових механізмів

- •Графічний спосіб

- •Аналітичний спосіб

- •Зміщений кулачковий механізм з роликовим штовхачем Графічний спосіб

- •Аналітичний спосіб

- •Кулачковий механізм з роликовим коромислом Графічний спосіб

- •Аналітичний спосіб

- •Лекція 23 динамічний синтез кулачкових механізмів

- •Графічний спосіб

- •Аналітичний спосіб

- •Кулачковий механізм із загостреним або роликовим коромислом

- •Лекція 24 тертя і знос у машинах

- •Види тертя

- •Тертя ковзання

- •Кут і конус тертя

- •Тертя в поступальних кінематичних парах

- •Тертя на похилій площині

- •Ккд похилої площини

- •Лекція 25 тертя гнучкої ланки

- •Із співвідношення (25.3) і (25.4) випливає:

- •Тертя ковзання змащених тіл

- •Тертя кочення

- •На практиці інколи користуються умовною безрозмірною величиною

Підставляючи (11.22) у рівняння (11.10), знаходимо:

![]()

звідки,

враховуючи, що

![]() дістаємо:

дістаємо:

![]() (11.23)

(11.23)

Аналогічно

можна одержати формулу для визначення

моменту інерції маховика через точки

перетину дотичних з віссю абсцис

![]() першої системи координат.

першої системи координат.

Лекція 12

НЕРІВНОМІРНІСТЬ І РЕГУЛЮВАННЯ РУХУ

МЕХАНІЗМІВ І МАШИН

(ПРОДОВЖЕННЯ)

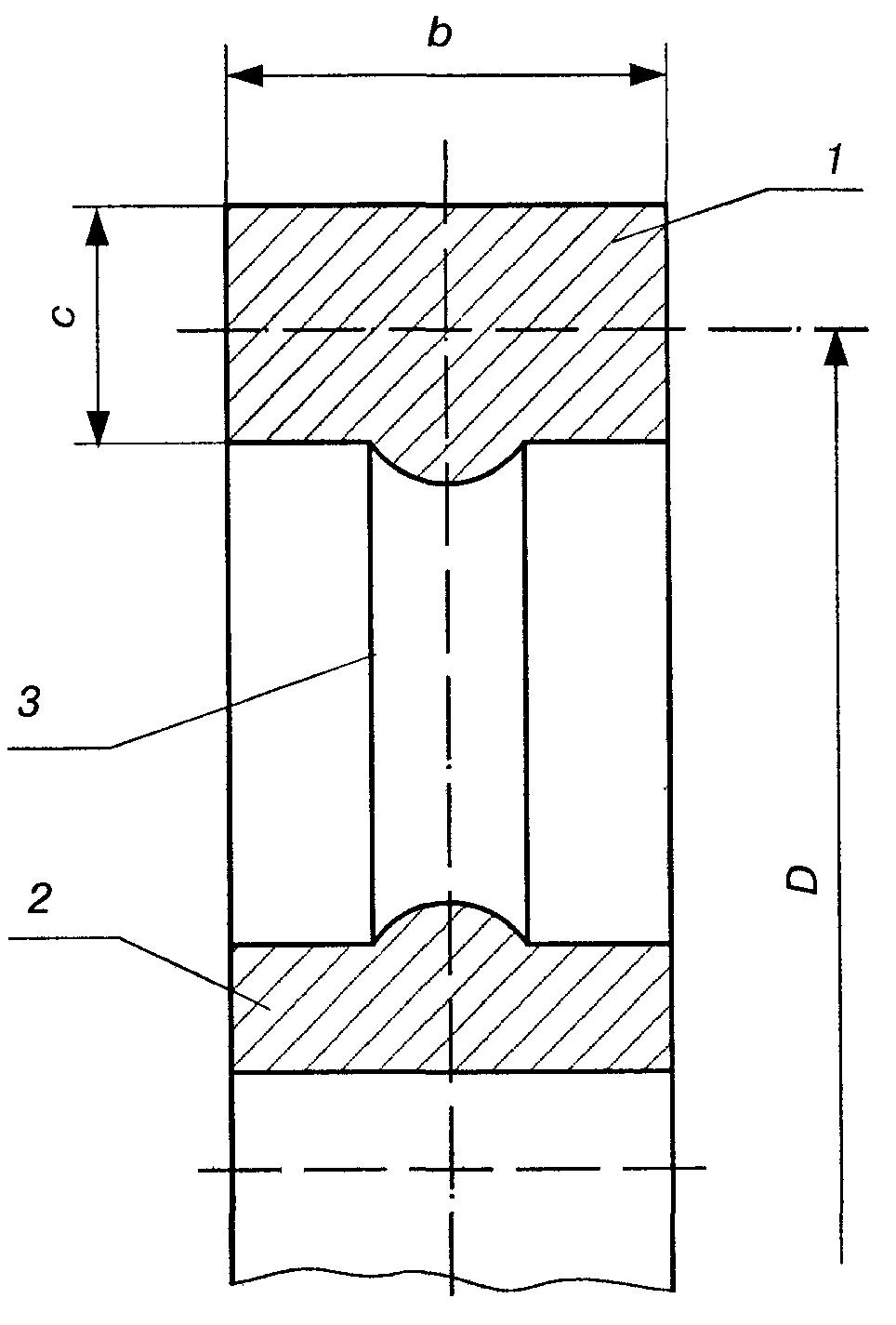

Визначення розмірів маховика

Оскільки

маховик звичайно роблять у вигляді

колеса (рис. 12.1), який має масивний обід

1,

сполучений з втулкою 2

спицями 3

(або тонким диском), то моментами інерції

з'єднуючих частин часто нехтують і

наближено вважають, що маса маховика

рівномірно розподілена по колу радіуса

![]() —

геометричному місцю центрів ваги

поперечних перерізів обода. Тоді момент

інерції маховика можна виразити так:

—

геометричному місцю центрів ваги

поперечних перерізів обода. Тоді момент

інерції маховика можна виразити так:

![]() (12.1)

(12.1)

де т — маса маховика.

Рис.12.1

Добуток

маси обода маховика на квадрат його

діаметра

![]() називається

маховим

моментом,

або

характеристикою

маховика.

Для багатьох деталей машин, що

здійснюють обертовий рух (муфти, ротори

електродвигунів тощо), ця характеристика

наводиться у довідниках. Характеристика

маховика має одиницю виміру кг

м2.

За цією характеристикою можна легко

визначити необхідну масу маховика,

якщо задано або вибрано його діаметр,

значення якого визначається з суто

конструктивних міркувань. Для запобігання

небезпеці можливого розриву маховика

його діаметр

називається

маховим

моментом,

або

характеристикою

маховика.

Для багатьох деталей машин, що

здійснюють обертовий рух (муфти, ротори

електродвигунів тощо), ця характеристика

наводиться у довідниках. Характеристика

маховика має одиницю виміру кг

м2.

За цією характеристикою можна легко

визначити необхідну масу маховика,

якщо задано або вибрано його діаметр,

значення якого визначається з суто

конструктивних міркувань. Для запобігання

небезпеці можливого розриву маховика

його діаметр

![]() вибирають таким, щоб колова швидкість

на ободі не перевищувала допустиму

для матеріалу маховика величину.

вибирають таким, щоб колова швидкість

на ободі не перевищувала допустиму

для матеріалу маховика величину.

Для перевірки діаметра маховика можна рекомендувати таку залежність:

![]() (12.2)

(12.2)

Де

![]() — допустима колова швидкість обода

маховика, яка не повинна перевищувати

для стальних маховиків 70-120 м/с,

для чавунних — 30-45 м/с;

п

—

частота обертання маховика,

— допустима колова швидкість обода

маховика, яка не повинна перевищувати

для стальних маховиків 70-120 м/с,

для чавунних — 30-45 м/с;

п

—

частота обертання маховика,

![]() .

.

Якщо маса обода маховика практично може бути взята як

![]()

де

![]() —

маса обода маховика, то ширина

—

маса обода маховика, то ширина

![]() обода маховика визначається з виразу

обода маховика визначається з виразу

![]() (12.3)

(12.3)

Тут

![]() - густина матеріалу, кг/м3;

- густина матеріалу, кг/м3;

![]() .

Тоді, якщо взяти

= 7800 кг/м3,

матимемо:

.

Тоді, якщо взяти

= 7800 кг/м3,

матимемо:

![]() (12.4)

(12.4)

Регулятори швидкості

За допомогою маховика можна регулювати швидкість руху ланки зведення механізму або машини лише для періодичних і короткочасних неперіодичних коливань швидкості, тобто коли рушійні сили і сили опору, як правило, змінюються протягом циклу за певним законом і робота рушійних сил за повний цикл дорівнює роботі сил опору. Крива Віттенбауера при такому русі замкнута і має цілком визначену форму.

Проте маховик не може регулювати довгочасні і неперіодичні коливання швидкості, коли робота рушійних сил не дорівнює роботі сил опору. Наприклад, навантаження на двигун внутрішнього згоряння автомобіля значно зростає внаслідок крутого підйому дороги. Це викликає значну зміну моменту сил опору на валу двигуна, у результаті чого порушується рівновага між роботами рушійних сил двигуна і сил опору руху автомобіля, що викликає зменшення його швидкості. І навпаки, при крутому спуску швидкість автомобіля може значно зростати до значення, яке буде більшим за встановлене з точки зору безпеки руху. Водій автомобіля здійснює регулювання швидкості руху за рахунок зміни роботи рушійних сил (додатковою подачею палива в двигун) або включення додаткової роботи сил опору (гальмуванням). Це дає змогу зберігати відповідний баланс робіт.

Таким

чином, для забезпечення коливання

швидкості — ланки зведення в заданих

межах — треба, щоб у машині за один цикл

підтримувалась рівність робіт рушійних

сил і сил опору (![]() ).

Для цього, як правило, встановлюють

спеціальні механізми, — пристрої,

які називають

регуляторами

швидкості. Завдання

регулятора полягає в тому, щоб встановити

стійкий (стаціонарний) за законом зміни

значення швидкості режим руху початкового

вала механізму або машини, чого можна

досягти вирівнюванням різниці між

рушійними силами і силами опору. Так,

якщо внаслідок якихось причин зменшився

опір і машина починає прискорювати свій

рух, то регулятор

автоматично

зменшує

рушійні сили. Навпаки, якщо сили опору

збільшилися і машина починає сповільнювати

рух, то регулятор збільшує рушійні сили.

Отже, як тільки порушується рівновага

між рушійними силами і силами опору,

регулятор повинен знов їх збалансувати

і змусити машину працювати з попередніми

або близькими до попередніх швидкостями.

У деяких машинах, зокрема в транспортних,

регулювання руху досягається зміною

не тільки рушійних сил, а й сил опору

(гальмуванням).

).

Для цього, як правило, встановлюють

спеціальні механізми, — пристрої,

які називають

регуляторами

швидкості. Завдання

регулятора полягає в тому, щоб встановити

стійкий (стаціонарний) за законом зміни

значення швидкості режим руху початкового

вала механізму або машини, чого можна

досягти вирівнюванням різниці між

рушійними силами і силами опору. Так,

якщо внаслідок якихось причин зменшився

опір і машина починає прискорювати свій

рух, то регулятор

автоматично

зменшує

рушійні сили. Навпаки, якщо сили опору

збільшилися і машина починає сповільнювати

рух, то регулятор збільшує рушійні сили.

Отже, як тільки порушується рівновага

між рушійними силами і силами опору,

регулятор повинен знов їх збалансувати

і змусити машину працювати з попередніми

або близькими до попередніх швидкостями.

У деяких машинах, зокрема в транспортних,

регулювання руху досягається зміною

не тільки рушійних сил, а й сил опору

(гальмуванням).

Конструкції регуляторів і схеми регулювання бувають різними. Наприклад, у практиці застосовуються: так звані відцентрові регулятори (плоскі й просторові), в яких використовується відцентрова сила інерції; інерційні регулятори, в яких використовують тангенціальні (дотичні) сили інерції; регулятори електричного типу та ін.

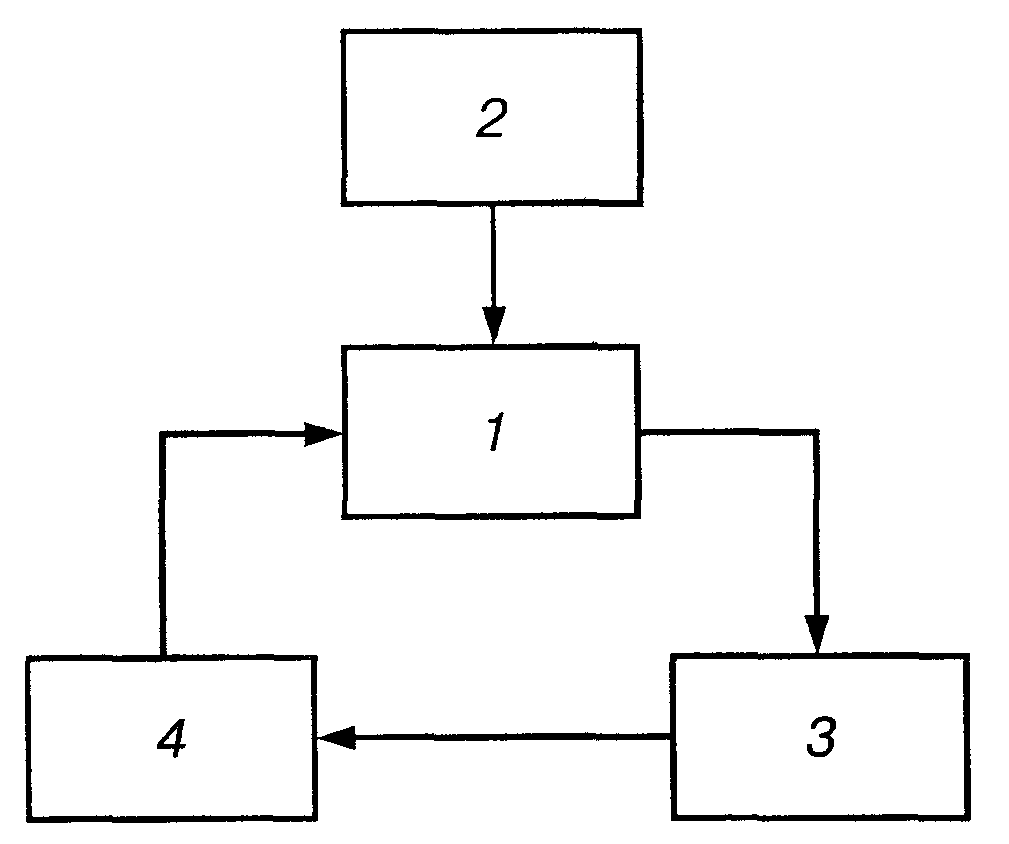

Хоча конструкції механізмів регуляторів і схем регулювання різні, проте частіше автоматичне регулювання виконується за схемою замкненого контуру. Принципова схема такого автоматичного регулювання зображена на рис. 12.2.

Рис. 12.2

Об'єкт регулювання 1 знаходиться під дією зовнішнього джерела збудження коливань 2, в результаті чого здійснюється відхилення параметра, що регулюється, від заданого. Ці зміни сприймаються чутливим елементом 3, який передає необхідну інформацію регулювальному органу 4, останній відновлює заданий параметр у об'єкта регулювання 1, тобто в схемі регулювання є зворотний зв'язок (1-3-4-1).

На рис. 12.2 зображено найпростішу схему системи автоматичного регулювання, в яку входять різні додаткові пристрої, що забезпечують надійність роботи цієї системи.

У машинному агрегаті об'єктом регулювання, звичайно, є двигун, а джерелом збудження — робоча машина, яка приводиться в рух цим двигуном. Чутливим елементом може бути механічний пристрій, частіше механізм регулятора відцентрового типу, або електричний типу тахогенератора, який є електричним генератором, що розвиває напругу пропорційно кутовій швидкості. Ця напруга діє на регулювальний орган. Такі органи можуть бути різними залежно від технологічного призначення машини і типу двиуна.

Розглянемо деякі схеми автоматичного регулювання кутової швидкості початкової ланки машинного агрегату.

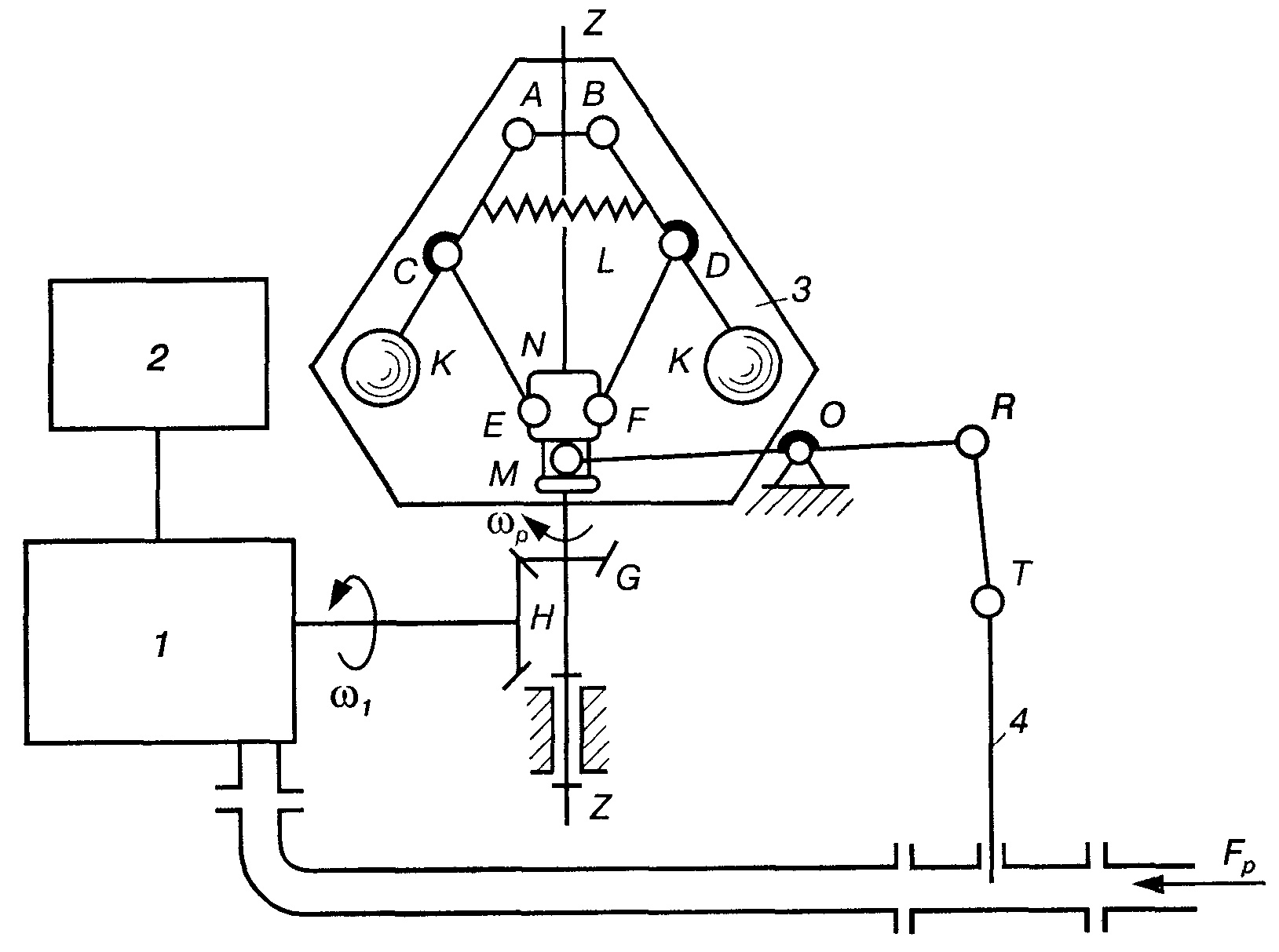

На рис. 12.3 зображено машинний агрегат, який складається з робочої машини 2 і теплового двигуна 1.

Рис.12.3

Чутливим

елементом є відцентровий регулятор

3.

Регулятор складається з двох важких

куль К,

що

розміщені на ланках АС

і ВD.

Ці ланки шарнірно зв'язані з ланками СЕ

і DF,

які, у свою чергу, шарнірно зв'язані з

муфтою N.

що може вільно ковзати вздовж напрямної

![]() .

Ланки АС

і ВD

зв'язані пружиною L,

яка намагається зблизити кулі К.

Регулятор приводиться в рух від

початкової ланки машини парою конічних

коліс Н

і G.

При обертанні початкової ланки двигуна

з кутовою швидкістю

.

Ланки АС

і ВD

зв'язані пружиною L,

яка намагається зблизити кулі К.

Регулятор приводиться в рух від

початкової ланки машини парою конічних

коліс Н

і G.

При обертанні початкової ланки двигуна

з кутовою швидкістю

![]() регулятор обертається зі швидкістю

регулятор обертається зі швидкістю

![]() ,

причому

,

причому

![]()

При різних кутових швидкостях початкової ланки муфта N має різні положення, які визначаються величиною відцентрової сили інерції, що діє на кулі К. Чим більше швидкість обертання вала регулятора, тим більші сили інерції діють на кулі, тим вище піднімається муфта N, і навпаки, чим менша швидкість , тим менші сили інерції діють на кулі, а значить, нижче знаходиться муфта N. З муфтою N з'єднано механізм, що збіль шує або зменшує подачу рушійної енергії в машину. Цей механізм складається з важелів ОR і RТ і заслінки 4. Палець М, який належить важелю ОR, ковзає по напрямних, що належать муфті N. Припустимо, що внаслідок зменшення сил опору кутова швидкість регулятора збільшилась. Тоді тягарі К під дією відцентрових сил віддалятимуться від осі обертання регулятора, і муфта N переміщатиметься вгору. При цьому важіль RТ діятиме на заслінку 4, яка, опускаючись донизу, зменшить переріз каналу, по якому надходить у двигун робоча речовина (пара, вода, газ тощо). Тоді рушійні сили зменшаться, кутова швидкість також зменшиться, і муфта N почне переміщатися вниз. Отже, заслінка 4 переміщатиметься вгору, збільшуючи переріз каналу. Після збільшення подачі рушійної енергії процес може знову повторитися.

Отже, робота регулятора — деякий коливальний процес.

Регулятор автоматично реагує на зміну кутової швидкості початкової ланки двигуна і забезпечує подачу необхідної енергії для пересування регулювального органа. Треба зазначити, що описаний спосіб регулювання має той недолік, що після зниження навантаження кутова швидкість буде трохи вищою від тієї, яку мала машина до зниження навантаження, хоч рух машини і буде усталеним, але швидкості цього руху будуть вже іншими і дещо більшими, ніж на початку процесу регулювання. Щоб уникнути зазначеної зміни швидкості, у техніці часто застосовують складніші схеми регулювання.

Описаний тип регулятора називається регулятором прямої дії, оскільки в ньому регулятор безпосередньо з'єднаний з механізмом, що регулює подачу рушійної енергії. У розглянутому прикладі заслінка переміщується за рахунок відцентрових сил куль регулятора. У деяких випадках цих сил може бути не досить для переміщення заслінки, тоді слід включити в схему регулювання допоміжне джерело енергії, яке називають сервомотором. Такі регулятори називаються регуляторами непрямої дії.

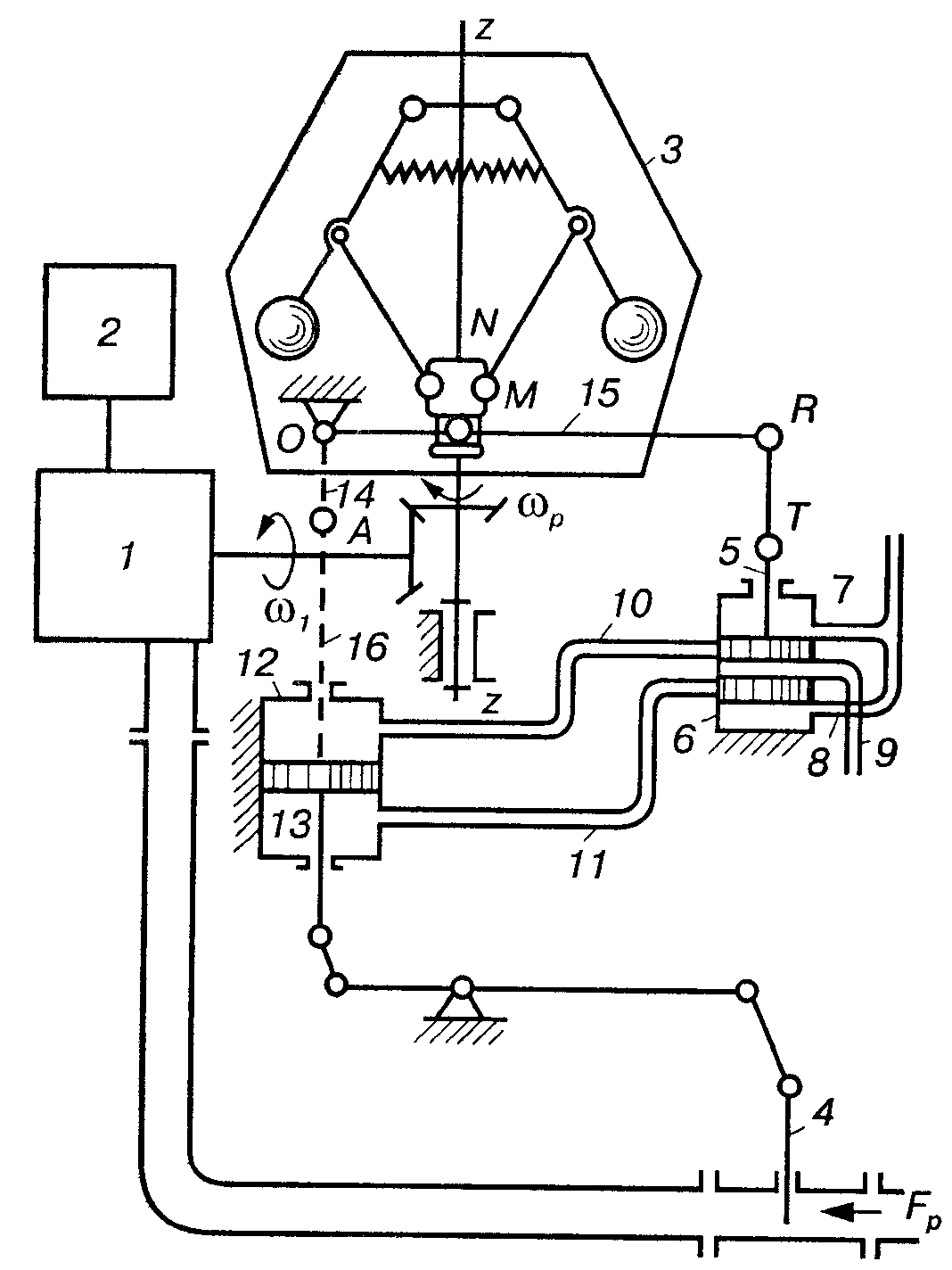

На рис. 12.4 показано схему непрямого регулювання. Ця система має ті самі основні елементи, що й схема прямої дії (див. рис. 12.3). Тільки тут переміщення регулювального органа 4 (заслінки) здійснюється за допомогою гідравлічних сервомоторів.

Рис.12.4

Рух

регулюється так. При збільшенні кутової

швидкості сої початкової ланки машини

муфта N

почне підніматися і через систему

важелів підніме золотник 5;

масло по трубопроводах 8

і 11

надходить у нижню порожнину циліндра

12

сервомотора, поршень 13

переміститься вгору і системою важелів

опустить заслінку 4,

зменшуючи доступ рушійної енергії

![]() .

При русі поршня 13

уверх масло, яке знаходиться у верхній

порожнині циліндра 12,

по трубопроводах 9

і 10

подається в маслоприймач. Після того

як заслінка 4

опуститься, кутова швидкість

зменшиться, муфта почне опускатися

вниз, золотник 5

перекриє трубопроводи 10,

11

і доступ масла в циліндр 12

сервомотора припиниться. Після повернення

золотника 5

в таке положення процес регулювання

має закінчитися.

.

При русі поршня 13

уверх масло, яке знаходиться у верхній

порожнині циліндра 12,

по трубопроводах 9

і 10

подається в маслоприймач. Після того

як заслінка 4

опуститься, кутова швидкість

зменшиться, муфта почне опускатися

вниз, золотник 5

перекриє трубопроводи 10,

11

і доступ масла в циліндр 12

сервомотора припиниться. Після повернення

золотника 5

в таке положення процес регулювання

має закінчитися.

Чутливість регулятора до зміни швидкості початкової ланки і коефіцієнт нерівномірності руху визначаються відповідним підбором мас куль К, силою пружності пружини L, масами і розмірами ланок механізму регулятора.