- •1. Растяжение и сжатие прямого стержня. Нормальные силы. Построение эпюр. Напряжения в поперечных сечениях прямого стержня при растяжении и сжатии.

- •4.Повышение условного предела текучести при повторных нагружениях (наклеп). Влияние времени на деформацию. Последействие. Ползучесть. Релаксация.

- •6. Условие прочности при растяжении и сжатии. Типы задач при расчете на прочность: проверка на прочность, подбор сечений и определение допускаемой нагрузки.

- •7. Напряженное состояние и деформации при чистом сдвиге. Закон Гука для сдвига. Модуль сдвига.

- •7.Напряженное состояние и деформации при чистом сдвиге

- •8,Задачи курса. Допущение. Внешние силы

- •9.Деформации и перемещения. Метод сечений. Напряжения.

- •10 Удельная потенциальная энергия деформации при сдвиге. Зависимость

- •11.Напряжения в стержнях круглого сечения. Полярный момент

- •12.Деформации и перемещения при кручении валов. Относительный угол

- •16.Моменты инерции сложных фигур

- •17. Изменение моментов инерции при повороте осей

- •18 Главные оси инерции. Главные моменты инерции.

- •19 Зависимость между центробежными моментами инерции относительно двух систем параллельных осей

- •20 Общие понятия о деформации изгиба

- •22. Дифференциальные зависимости между изгибающим моментом, поперечной силой и интенсивностью нагрузки.

- •23. Эпюры поперечных сил и и изгибающих моментов. Зависимость между изгибающим моментом и кривизной оси изогнутого стержня при чистом изгибе. Жёсткость при изгибе.

- •24 Определение нормальных напряжений.

- •25.Условия прочности при изгибе по нормальным напряжениям.

- •27. Устойчивость сжатых стержней. Задача эйлера.

- •28. Зависимость критической силы от условий закрепления стержня

- •29. Пределы применимости формулы эйлера. Формула ясинского

- •30. Практическая формула для расчёта на устойчивость

- •31.Основные понятия и исходные положения статики. Связи и их реакции.

- •32.Сложение сил. Система сходящихся сил. Геометрический способ

- •33.Аналитический способ задания и сложения сил. Равновесие системысходящихся сил.

- •34. Момент силы относительно центра. Пара сил. Момент пары. Теорема о

- •35.Приведение системы сил к центру. Теорема о параллельном переносе сил.

- •36..Плоская система сил. Приведение плоской системы сил к простейшему виду. Равновесие плоской системы сил.

- •37.Трение. Законы трения скольжения. Реакции шероховатых связей. Угол

- •38. Пространственная система сил. Момент силы относительно оси.

- •39.Центр тяжести. Центр параллельных сил. Силовое поле. Центр тяжести

- •40.Способы задания движения точки. Вектор скорости точки. Вектор

- •41.Определение скорости и ускорения точки при координатном способе задания движения. Оси естественного трехгранника. Числовое значение скорости. Касательное и нормальное ускорения точки.

- •42.Поступательное и вращательное движения твердого тела. Равномерное иравнопеременное вращения.

- •43.Скорости и ускорения точек вращающегося тела Векторы скорости и ускорения точек тела.

- •44.Уравнения плоскопараллельного движения. Разложение движения на поступательное и вращательное. Определение скоростей точек плоской

- •45.Определение скоростей точек плоской фигуры с помощью мгновенного центра скоростей. Определение ускорений точек плоской фигуры.

- •46.Сложное движение точки. Относительное, переносное и абсолютное движения. Теорема о сложении скоростей.

- •47.Теорема о сложении ускорений (Теорема Кориолиса).

- •48. Законы динамики. Основные виды сил. Задачи динамики для свободной и несвободной материальной точки.

- •49.Дифференциальные уравнения движения материальной точки. Решение первой задачи динамики. Решение основной задачи динамики при прямолинейном движении точки.

- •50.Количество движения точки. Импульс силы. Теорема об изменении количества движения точки.

- •51.Теорема об изменении момента количества движения точки. Работа силы. Мощность. Теорема об изменении кинетической энергии точки.

- •52.Механическая система. Силы внешние и внутренние. Масса системы. Центр масс. Дифференциальные уравнения движения системы. Теорема о движении центра масс. Закон сохранения движения центра масс.

- •53.Количество движения системы. Теорема об изменении количества движения системы. Закон сохранения количества движения.

- •54.Главный момент количеств движения системы. Теорема моментов. Закон сохранения главного момента количеств движения.

- •55.Кинетическая энергия системы. Теорема об изменении кинетической энергии системы.

- •56.Принцип Даламбера для точки и механической системы.

4.Повышение условного предела текучести при повторных нагружениях (наклеп). Влияние времени на деформацию. Последействие. Ползучесть. Релаксация.

При повторных нагружениях образца, предварительно растянутого до возникновения в нем напряжений, больших предела текучести, предел пропорциональности повышается до того уровня, которого достигли напряжения при предшествующей нагрузке. Если между разгрузкой и повторным нагруженном был перерыв, то предел пропорциональности повышается еще больше. Явление повышения предела пропорциональности и снижения пластичности материала при повторных нагружениях называется наклепом. Наклеп во многих случаях является нежелательным явлением, так как наклепанный металл становится более хрупким.

Однако в целом ряде других случаев наклеп полезен и его создают искусственно, например в деталях, подвергающихся воздействию переменных нагрузок. Опыты показывают, что деформация под нагрузкой проявляется не сразу, а в течение определенного периода времени.

Если при напряжениях, соответствующих точке S (рис. 4.1), прекратить нагружение и оставить образец на некоторое время под нагрузкой, то деформация будет расти (отрезок ST), причем вначале быстрее, а затем медленнее. При разгрузке часть деформации, соответствующая отрезку GI, исчезнет почти мгновенно, другая часть деформации, изображаемая отрезком OG, исчезнет не сразу, а спустя некоторое время. Это явление изменения упругих деформаций во времени называют упругим последействием. Чем однороднее материал, тем меньше упругое последействие. Для тугоплавких материалов при обычных температурах оно настолько невелико, что его можно не учитывать. Наоборот, в материалах органического происхождения упругое последействие велико и с ним нельзя не считаться.

Изменение во времени пластических деформаций в нагруженной детали называют пластическим последействием.

Изменение во времени полных деформаций (т.е. суммы упругих и пластических) носит название упругопластического последействия или ползучести.

У металлов с низкой температурой плавления (например, цинка, свинца), а также у бетона ползучесть наблюдается уже при нормальных температурах, У стали заметная ползучесть проявляется при температурах, превышающих 300 °С.

Напряжение, при котором скорость деформации ползучести при заданной температуре и постоянной нагрузке составляет определенное, наперед заданное значение, например 0,0001% в час, называется пределом ползучести по допускаемой скорости деформации.

В некоторых случаях приходится ограничивать деформацию ползучести.

Пределом ползучести по допускаемой деформации ползучести называется напряжение, при котором деформация ползучести за заданный промежуток времени достигает определенного (заданного) значения.

Тесно связано с ползучестью другое явление, при котором упругие деформации тела со временем переходят в пластические. Результатом этого является изменение действующих напряжений при сохранении полной величины деформации. Такое явление называется релаксацией. Вследствие релаксации соединения, выполненные с натягом, при длительной работе в условиях высоких температур ослабевают.

5. Расчеты на прочность и жесткость при растяжении и сжатии. Расчет по допускаемым напряжениям и нагрузкам. Основные понятия о надежности и долговечности конструкции. Коэффициент запаса. В результате расчета нужно получить ответ на вопрос, удовлетворяет или нет конструкция тем требованиям надежности, которые к ней предъявляются. Для этого необходимо прежде всего сформулировать те принципы, которые должны быть положены в основу оценки условий достаточной надежности. Без этого анализ конкретной конструкции сам по себе не может иметь целевого назначения. Так, если в конструкции определяются напряжения, надо предварительно четко представить себе, зачем это нужно и что с найденными напряжениями надлежит делать в дальнейшем. Точно так же, если определяется форма деформированного тела, надо заранее наметить путь дальнейшего использования полученного результата в оценке надежности конструкции. Все эти вопросы находят свое решение в выборе общего метода расчета.

Наиболее распространенным методом расчета деталей машин и элементов сооружений на прочность является расчет по напряжениям. В основу этого метода положено предположение, что критерием надежности конструкции является напряжение или, точнее говоря, напряженное состояние в точке.

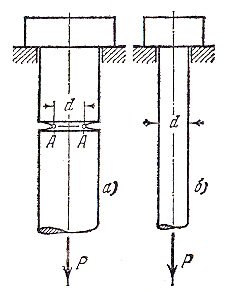

Рассмотрим стержень с выточкой, представленный на рис. 5.1, а. Можно показать, что при растяжении такого стержня напряжения в точках А, расположенных у вершины выточки, будут заметно больше, чем для гладкого стержня, растянутого теми же силами (рис. 5.1, б).

Если исходить из метода напряжений, то следует сделать вывод, что стержень с выточкой менее прочен, т. е. способен выдержать нагрузку меньшую, чем гладкий стержень. Однако это не всегда так. Для некоторых материалов, таких, как высокоуглеродистая сталь, стекло, камень и другие им подобные, стержень, имеющий выточку, действительно оказывается менее прочным, чем гладкий стержень. В случае, если оба стержня изготовлены из малоуглеродистой стали, меди, бронзы или алюминия, стержень с выточкой, вопреки ожиданиям, выдерживает не меньшую, а большую нагрузку. Таким образом, напряжения в точке не всегда и не полностью характеризуют условия разрушения конструкции.

Рисунок 5.1

В связи со сказанным в некоторых случаях используется метод расчета по разрушающим нагрузкам. В этом методе путем расчета определяются не напряжения, а наводится предельная нагрузка, которую может выдержать конструкция, не разрушаясь или не изменяя существенно свою форму. Предельная (разрушающая) нагрузка сопоставляется с рабочей нагрузкой, и на основании этого делаются выводы о степени прочности конструкции в рабочих условиях. Этот метод обладает тем недостатком, что расчетное определение разрушающей нагрузки возможно только в наиболее простых конструкциях.

Методы расчета выбираются в зависимости от условий работы конструкций и требований, которые к ней предъявляются. Если необходимо добиться наименьших изменений формы конструкции, например при проектировании отражателя прожектора или системы зеркал астрономического прибора, производится расчет по допускаемым перемещениям, или, как говорят, расчет на жесткость. Это не исключает, понятно, одновременной проверки системы на прочность по напряжениям.

Наряду с упомянутыми методами расчета существуют многие другие методы, связанные с качественно отличными явлениями, такими, как устойчивость, эффект повторных нагрузок, динамическое воздействие и др.

5.2 Коэффициент запаса

В результате испытания на растяжение и сжатие мы получаем основные данные о механических свойствах материала. Теперь рассмотрим вопрос о том, как использовать полученные результаты испытаний в практических расчетах инженерных конструкций на прочность.

Как уже указывалось выше, основным и наиболее распространенным является метод расчета по напряжениям. Согласно этому методу расчет на прочность ведется по наибольшему напряжению σmax, возникающему в некоторой точке нагруженной конструкции. Напряжение σmax называется максимальным рабочим напряжением. Оно не должно превышать определенной величины, свойственной данному материалу и условиям работы конструкции.

Расчет по напряжениям ведется по схеме

![]()

где σL — некоторое предельное для данного материала напряжение, а п—число, большее единицы, называемое коэффициентом запаса или просто запасом. Обычно бывает так, что размеры конструкции уже известны и назначены, например, из эксплуатационных соображений или соображений технологичности. Расчет на прочность является поверочным. В этом случае подсчитывается σmax и определяется фактический коэффициент запаса:

![]()

Если этот запас удовлетворяет конструктора, считается, что поверочный расчет дал положительный результат.

Когда конструкция находится в стадии проектирования и некоторые характерные размеры должны быть назначены непосредственно из требований прочности, значение п задают заранее. Искомый размер получают из условия

σmax ≤ [σ],

где

![]() .

.

Эта величина называется допускаемым напряжением.

Рисунок 5.2

Остается решить вопрос, какое напряжение принимать за предельное (σL) и как назначать величину п.

Для того чтобы избежать в работающей конструкции образования заметных остаточных деформаций, за величину σL для пластичных материалов принимается обычно предел текучести. Тогда наибольшее рабочее напряжение составляет n-ю долю от σт (рис. 5.2). Коэффициент в этом случае обозначается через nт и называется коэффициентом запаса по текучести. Для хрупких, а в некоторых случаях и для умеренно пластичных материалов за σL принимается предел прочности σвр. Тогда получаем

,

,

где пв — коэффициент запаса по пределу прочности.

Как говорилось выше, расчет по напряжениям не является единственно возможным.

Если расчет ведется по предельной нагрузке, то аналогично может быть введено понятие запаса по предельной нагрузке

,

,

где PL и Рраб — предельная и рабочая нагрузки.

В случае расчета на жесткость

n= δL / δраб ,

где δL и δраб — предельное и рабочее перемещения.