- •Оглавление

- •Введение

- •Методические материалы

- •Технические средства обучения и контроля знаний

- •2. Методические указания

- •2.1. Список основных обозначений

- •2.2. Тематический словарь терминов

- •2.3. Методические указания по изучению дисциплины

- •3. Учебное пособие

- •3.1. Теоретическая механика Статика

- •Тема 1. Основные понятия и аксиомы статики

- •Тема 2. Система сходящихся сил

- •Тема 3. Теория пар сил

- •Тема 4. Система произвольно расположенных сил

- •Тема 5. Центр параллельных сил и центр тяжести

- •Тема 6. Понятие о трении. Виды трения

- •Контрольные вопросы

- •Кинематика

- •Тема 7. Основные понятия кинематики.

- •Тема 8. Простейшие виды движения твердого тела

- •Тема 9. Плоскопараллельное (плоское) движение твердого тела

- •Тема 10. Сферическое движение твердого тела

- •Тема 11. Сложное движение точки

- •Контрольные вопросы

- •Динамика

- •Тема 12. Основные законы механики. Две задачи динамики

- •Тема 13. Динамика относительного движения материальной точки

- •Тема 14. Введение в динамику системы материальных точек

- •Тема 15. Теорема о движении центра масс

- •Тема 16. Теорема об изменении количества движения

- •Тема 17. Теоpема об изменении момента количества

- •Тема 18. Теорема об изменении кинетической энергии

- •Тема 19. Динамика твердого тела. Принцип Даламбера

- •Тема 20. Принцип возможных перемещений

- •Тема 21. Малые колебания системы

- •Тема 22. Явление удара. Ударная сила и ударный импульс

- •Контрольные вопросы

- •3.2. Сопротивление материалов

- •Тема 1. Центральное растяжение – сжатие

- •Тема 2. Статически неопределимые задачи

- •Тема 3. Напряженное состояние

- •Тема 4. Сдвиг

- •Тема 5. Кручение

- •Тема 6. Изгиб

- •Тема 7. Сложное сопротивление. Расчет по теориям прочности

- •Тема 8. Устойчивость сжатых стержней

- •Тема 9. Динамические нагрузки

- •Тема 10. Усталость

- •Контрольные вопросы

- •3.3. Теория механизмов и машин

- •Тема 1. Основные понятия теории механизмов и машин

- •Тема 2. Структурный анализ и синтез механизмов

- •Тема 3. Кинематический анализ механизмов

- •Тема 4. Силовой анализ и расчет механизмов

- •Тема 5. Динамический анализ машин и механизмов

- •Тема 6. Колебания в механизмах

- •3.3.23. Динамическое уравновешивание вращающихся масс

- •Тема 7. Динамика приводов. Выбор типа приводов

- •Тема 8. Синтез механизмов

- •Контрольные вопросы

- •3.4. Детали машин и основы конструирования

- •Тема 1. Общие сведения о деталях машин

- •Тема 2. Механические передачи

- •Тема 3. Валы и оси

- •Тема 4. Соединение деталей машин

- •Тема 5. Упругие элементы

- •Тема 6. Муфты

- •Значение коэффициента режима работы в зависимости от машин и механизмов

- •Значение коэффициенты безопасности в зависимости от степени ответственности передач

- •Тема 7. Корпусные детали

- •Контрольные вопросы

- •4. Практикум по дисциплине

- •4.1. Теоретическая механика

- •4.2. Сопротивление материалов

- •4.3. Теория механизмов и машин

- •4.4. Детали машин и основы конструирования

Тема 5. Упругие элементы

Упругие элементы – пружины и рессоры – широко распространены в машиностроении. Их применяют для:

создания заданных постоянных сил – начального сжатия или натяжения в передачах трением, фрикционных муфтах, тормозах, предохранительных устройствах, подшипниках; уравновешивания сил тяжести и других постоянных сил;

силового замыкания в механизме в целях исключения влияния зазоров на точность перемещений или упрощения изготовления механизмов (в основном в кулачковых механизмах);

выполнения функций двигателя на основе предварительного аккумулирования энергии путем завода (например, часовые пружины);

виброизоляции в транспортных машинах – автомобилях, вагонах, в приборах, в виброизоляционных опорах машин и т. д. Механизм виброизоляции удобно наблюдать, например, при езде автомобиля; колеса автомобиля, следуя за рельефом дороги, совершают резкие колебания, которые почти не передаются кузову автомобиля;

восприятия энергии удара – буферные пружины, применяемые в подвижном железнодорожном составе, артиллерийских орудиях и т. д. Благодаря упругим элементам энергия удара поглощается на больших перемещениях и сила удара соответственно уменьшается. Буферные и виброизоляционные пружины в отличие от предыдущих аккумулируют не полезную, а вредную для работы машины энергию;

измерения сил, осуществляемых по упругим перемещениям пружин (в измерительных приборах).

Работа упругих элементов в машинах заключается в накоплении энергии и ее последующей отдаче или в осуществлении требуемого постоянного нажатия. Для возможности накопления большого количества энергии на единицу массы целесообразно применять элементы с возможно более равномерным напряженным состоянием. При этом упругие элементы должны иметь минимальные габариты.

Основное распространение в машиностроении имеют упругие элементы растяжения и сжатия.

При этих нагрузках указанным требованиям в наибольшей степени удовлетворяют витые цилиндрические пружины растяжения и сжатия (табл. 2). В этих пружинах витки подвергаются напряжению кручения под действием постоянного момента. Цилиндрическая форма пружины удобна для ее размещения в машинах. В пружинах, работающих на изгиб, трудно создать равномерное напряженное состояние по длине.

Таблица 2

Основные типы пружин

Пружины |

Растяжения |

Сжатия |

Кручения |

Изгиба |

Витые цилиндрические |

|

|

|

– |

Прочие |

– |

Кольцевые

Тарельчатые

|

Плоские спиральные

Торсионные валы

|

Рессоры

|

Чем тоньше проволока, тем податливее могут быть витые пружины. При необходимости повышенной податливости в условиях стесненных габаритов применяют многожильные витые пружины.

Для больших нагрузок при малых упругих перемещениях и стесненных габаритах по оси приложения нагрузки применяют тарельчатые пружины.

Для больших нагрузок при необходимости рассеяния большого количества энергии (амортизаторы) применяют кольцевые пружины, в которых кольца при нагружении вдвигаются одно в другое, причем наружные кольца растягиваются, а внутренние сжимаются.

При стесненных по оси габаритах и не стесненных габаритах в боковом направлении применяют упругие элементы, работающие на изгиб, – рессоры.

Пружины кручения в обычных условиях применяют в виде витых цилиндрических пружин, а при стесненных габаритах по оси и преимущественно при небольших крутящих моментах в виде плоских спиральных пружин.

При не стесненных по оси габаритах, значительных крутящих моментах, необходимости воспринятия некоторых изгибающих моментов и при небольшой требуемой податливости применяют торсионные валы.

Упругие элементы относят к деталям машин, требующим достаточно точных расчетов. В частности, их обязательно рассчитывают на жесткость. При этом неточности расчета не могут быть компенсированы запасами жесткости.

Фасонные пружины применяют главным образом при необходимости получения нелинейной характеристики, т. е. нелинейной зависимости между силой и упругим перемещением пружины. Нелинейная характеристика пружин (возрастание жесткости пружины с нагрузкой) уменьшает опасность резонансных колебаний.

Пружины с нелинейной характеристикой могут воспринимать, большую энергию удара, чем пружины с линейной характеристикой тех же габаритных размеров и т. д.

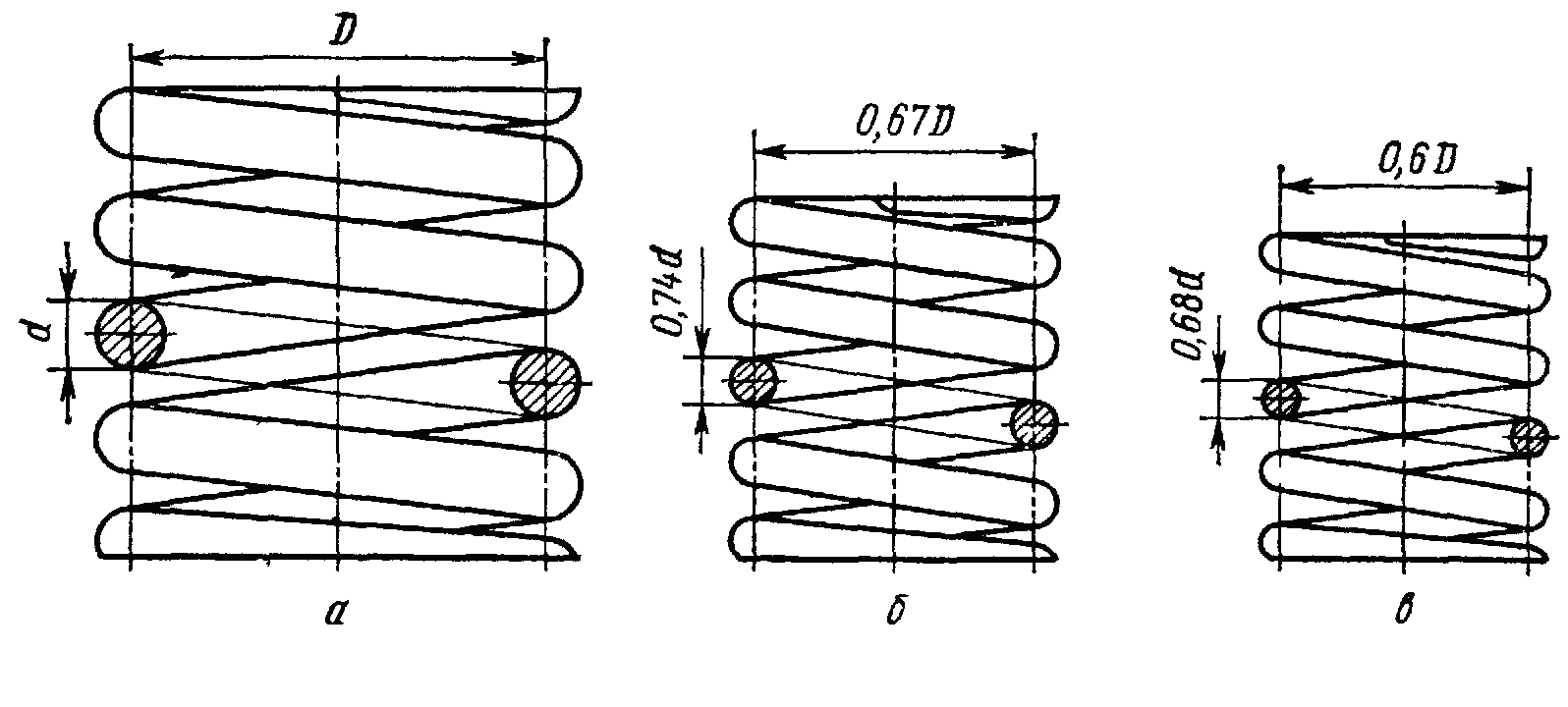

К фасонным пружинам относят конические

пружины (рис. 3.4.58, а) параболоидные

пружины (рис. 3.4.58, б); телескопические

буферные пружины для больших нагрузок,

выполняемые из полосовой стали (рис.

3.4.58, в).

фасонным пружинам относят конические

пружины (рис. 3.4.58, а) параболоидные

пружины (рис. 3.4.58, б); телескопические

буферные пружины для больших нагрузок,

выполняемые из полосовой стали (рис.

3.4.58, в).

Фасонные пружины выполняют обычно в виде пружин сжатия. Витки фасонных пружин в связи с разным радиусом имеют различную жесткость. Нелинейная характеристика фасонных пружин связана с тем, что при возрастании нагрузки происходит постепенная посадка витков большого радиуса одного на другой или на опорную поверхность. Таким образом, часть витков перестает деформироваться, и пружина становится более жесткой.

Материалы пружин. Материалы для пружин должны иметь высокие и стабильные во времени упругие свойства. Делать пружины из материалов низкой прочности нецелесообразно. Масса геометрически подобных пружин при заданной нагрузке и упругом перемещение обратно пропорциональна квадрату допускаемого напряжения. Это связано с тем, что пружины из менее прочных материалов в целях сохранения заданной жесткости приходится делать повышенных диаметров и, следовательно, витки их нагружены большими моментами, чем пружины из более прочных материалов. Эффективность применения высокопрочных материалов для пружин связана также с меньшей концентрацией напряжений в пружинах, чем в других деталях, и с меньшими размерами сечений витков. Соотношение размеров витых пружин с одинаковыми характеристиками из разных материалов показано на рис. 3.4.59.

Рис. 3.4.59. Сравнительные размеры пружин из разных материалов:

а – сталь 65Г; б – сталь 60С2А; в – сталь 50ХФА

Основными материалами для пружин являются: высокоуглеродистые стали 65, 70, марганцовистые стали 65Г, кремнистые стали 60С2А, хромованадиевая сталь 50ХФА и др.

Высокоуглеродистые стали, как наиболее дешевые, имеют широкое распространение для пружин с размерами сечений витков до 15 мм.

Марганцовистые, кремнистые и хромомарганцовистые стали обладают более высокими механическими свойствами и лучшей прокаливаемостью, позволяющей успешно применять эти стали для пружин с размерами сечений витков до 20 мм, а хромомарганцовистые стали – до 25 – 30 мм.

Хромованадиевая сталь характеризуется высокими механическими свойствами, особенно высоким пределом выносливости, теплостойкостью, а также хорошими технологическими свойствами. Ее применяют для ответственных пружин, в частности, для клапанных пружин двигателей. Во избежание коррозии пружины кадмируют, покрывают неопреновой пленкой. Возможно применение для пружин стеклопластов.

Для работы в химически активной среде применяют пружины из цветных сплавов: кремнемарганцовистых бронз (Бр. КМц 3-1) оловянных бронз (Бр. ОЦ 4-3) и бериллиевых бронз (Бр. Б-2).

Заготовками для витых пружин служит проволока, а также полосовая сталь и лента. Пружины небольших размеров сечений проволоки до 8 – 10 мм изготовляют холодной навивкой; пружины больших сечений – навивкой в горячем состоянии.

Основное применение в машиностроении имеют пружины из круглой проволоки в связи с их наименьшей стоимостью и с тем, что витки круглого сечения лучше других работают на кручение. Ниже расчет излагается в применении к этим пружинам.

Пружины с витками квадратного и прямоугольного сечения применяют при больших нагрузках, так как они позволяют лучше использовать габариты, а также в случаях, когда из-за трудности навивки пружины вырезают из трубы. Их, как правило, используют в качестве пружин сжатия.

П ружины

характеризуются следующими основными

геометрическими параметрами (рис. 3.4.60):

ружины

характеризуются следующими основными

геометрическими параметрами (рис. 3.4.60):

1. Диаметром проволоки (d) или размерами сечения витков.

2. Средним диаметром пружины (D), а также наружным диаметром (D + d) и внутренним диаметром (D – d).

3. Индексом пружин (с = D/d);

4. Шагом витков (h).

5. Углом подъема витков () tg = h/D.

6. Длиной рабочей части пружины (Нр).

7. Числом рабочих витков (i = Hp/h).

Эти параметры взаимосвязаны, но только четыре из них можно рассматривать как основные. Шаг витков, угол подъема витков и длину рабочей части пружины рассматривают отдельно в ненагруженном и нагруженном состояниях.

Чем податливее должна быть пружина, тем большим берется индекс пружины и число витков. Обычно индекс пружины выбирают в зависимости от диаметра проволоки в следующих пределах:

d, мм |

до 2,5 |

3–5 |

6–12 |

с |

5–12 |

4–10 |

4–9 |

Увеличив индекс пружины, можно при той же жесткости сократить габариты пружины по длине за счет увеличения диаметра, и, наоборот, уменьшив индекс пружины, можно уменьшить диаметр пружины за счет увеличения длины.

Упругие элементы из неметаллических материалов, пневматические рессоры. Высокомолекулярные материалы (резины, полимерные материалы типа вулколана) могут из-за малого модуля упругости аккумулировать большее количество энергии на единицу массы, чем закаленные пружинные стали. Упругие элементы из синтетических материалов получаются более простыми по форме, чем металлические, которые для получения значительных деформаций приходится составлять из нескольких листов (рессоры). В синтетических материалах упругие свойства удачно сочетаются с демпфирующими. Основной недостаток этих материалов – старение.

Синтетические материалы используют для изготовления собственно упругих элементов и упругих баллонов пневматических рессор.

Упругие элементы из синтетических материалов применяют в упругих муфтах, в системах виброизоляции (упругие опоры) и т. д. Упругие элементы из этих материалов целесообразнее всего использовать при напряженных состояниях сдвига.

Пневматические рессоры успешно применяют в транспортных машинах, в первую очередь, имеющих сеть сжатого воздуха в частности в грузовых автомобилях.