- •Міністерство освіти і науки України

- •1. Концептуальні засади логістики

- •1.1. Терміни та визначення основних понять логістики

- •1.2. Логістичні потоки, процеси та системи

- •1.3. Конфлікти цілей при формуванні логістичних витрат

- •1.4. Логістичні принципи організації виробничих процесів

- •1.5. Логістичні принципи управління запасами

- •1.6. Логістичні принципи складування продукції

- •1.7. Підштовхувані й підтягувані логістичні системи

- •1.8. Принципи побудови національної індексації поштового зв’язку України

- •Контрольні питання

- •2. Структурна логістика поштового зв’язку

- •2.1. Аналіз структур мереж поштового зв’язку

- •2.2. Оптимізація кількості рівнів ієрархії мережі поштового зв’язку

- •2.3. Оптимізація кількості та місць розташування відділень зв’язку

- •2.4. Оптимізація кількості та місць розташування регіональних автоматизованих сортувальних центрів

- •2.5. Оптимізація розподілу операцій оброблення письмової коресподенції між об’єктами поштового зв’язку

- •2.6. Адаптація оброблення й перевезення поштових одиниць до змін об’ємів поштових потоків

- •2.7. Синхронізація оброблення й перевезення поштових одиниць

- •2.8. Оптимізація номіналів та тиражів поштових марок

- •Контрольні питання

- •3. Виробнича логістика поштового зв’язку

- •3.1. Аналіз методів сортування поштових одиниць

- •3.2. Формування планів сортування поштових одиниць

- •3.3. Формування програм сортування поштових одиниць

- •3.4. Організація багатоетапного сортування поштових одиниць

- •3.5. Організація сортування періодичних видань

- •3.6. Визначення допустимих затримок відправлень поштових вантажів з об’єктів поштового зв’язку

- •3.7. Оптимізація часу виймання письмової кореспонденції з поштових скриньок в обласних центрах

- •3.8. Мінімізація кількості та оптимізація розміщення робочих місць з оброблення поштових одиниць в об’єктах поштового зв’язку

- •Контрольні питання

- •4. Транспортна логістика поштового зв’язку

- •4.1. Принципи побудови поштових маршрутів

- •Визначення кількості транспортних засобів для перевезень поштових вантажів

- •4.3. Визначення об’ємів перевезень поштових вантажів у мережі поштового зв’язку за умов циклічних змін об’ємів міжвузлових поштових потоків

- •4.4. Визначення вантажопідйомності транспортних засобів

- •12. Визначення з матриці n(p,s) маршруту пMk,

- •4.5. Застосування кільцевих поштових маршрутів для перевезень посилок

- •4.6. Визначення парку поштових контейнерів

- •4.7. Забезпечення повернення порожніх контейнерів

- •4.8. Мінімізація переміщень контейнерів у кузові контейнеровоза під час обмінювання контейнерів

- •Контрольні питання

- •5. Логістика автоматизованих систем поштового зв’язку

- •5.1. Світові тенденції автоматизації сортування

- •Письмової кореспонденції

- •5.2. Оптимізація технологій автоматизованого сортування письмової кореспонденції

- •5.3. Мінімізація вартості автоматизованого сортування письмової кореспонденції

- •5.4. Оптимізація кількості та ємності накопичувачів автоматичних листосортувальних машин

- •5.5. Автоматизація пакування письмової кореспонденції

- •5.6. Принципи побудови розпізнавальних логістичних систем поштового зв’язку

- •5.7. Мінімізація поворотів поштових одиниць у системах розпізнавання поштових індексів

- •Побудова мінімальної послідовності поворотів конвертів (карток)

- •Побудова мінімальної послідовності поворотів посилок

- •5.8. Забезпечення розпізнавання поштових індексів у реальному часі

- •Контрольні питання

- •Література

- •Ящук леонід омелянович логістика поштового зв’язку

1.4. Логістичні принципи організації виробничих процесів

Процес виробництва продукції звичайно складається з послідовності виробничих операцій, що виконуються на послідовно розташованих робочих місцях.

Існує два підходи до організації виробничих процесів.

Згідно з першим підходом виробничий процес організується як послідовний. При цьому на кожному робочому місці виконується оброблення всієї оброблюваної партії продукції, а робота наступного робочого місця розпочинається після закінчення роботи попереднього робочого місця.

Перевагою такого підходу є мінімальні витрати часу на передавання оброблюваної партії продукції між робочими місцями, а недоліком – значний час, що витрачається на оброблення оброблюваної партії продукції, обумовлений тим, що в кожний момент часу оброблення зазначеної оброблюваної партії виконується лише на одному робочому місці.

Згідно з другим підходом виробничий процес організується як послідовно-паралельний. При цьому оброблювана партія продукції поділяється на декілька передаваних партій, після оброблення кожної з яких на попередньому робочому місці вона передається на оброблення до наступного робочого місця.

Перевагою такого підходу є більш ранішнє підключення до роботи чергових робочих місць і, як наслідок, скорочення загального часу оброблення оброблюваної партії продукції, а недоліком – зростання часу і витрат на передавання передаваних партій між робочими місцями.

Очевидно, що перший підхід є окремим випадком другого підходу за наявності однієї передаваної партії.

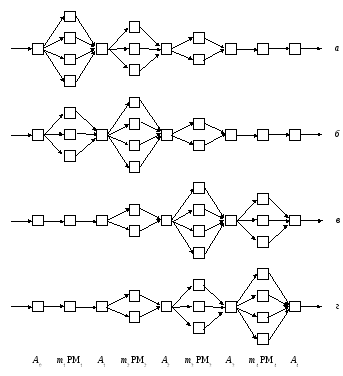

Можливі чотири способи передавання передаваних партій між робочими місцями (рис. 1.10):

за рахунок часу, що витрачається на попередньому робочому місці (рис. 1.10, а);

за рахунок часу, що витрачається на наступному робочому місці (рис. 1.10, б);

за рахунок часу, що витрачається на обох робочих місцях (рис. 1.10, в);

за рахунок часу, що витрачається на додатковому робочому місці, призначеному лише для передавання передаваних партій між основними робочими місцями (рис. 1.10, г).

Правою штриховкою позначений час оброблення передаваної партії на робочих місцях, лівою штриховкою – час передавання передаваної партії між робочими місцями, відсутністю штриховки – час простоювання робочих місць (РМ).

Рисунок 1.10 – Способи передавання передаваних партій

між робочими місцями

Визначення сумарного часу оброблення продукції

VОП – об’єм оброблюваної партії ПО;

VПП – об’єм передаваної партії ПО;

k = VОП / VПП – кількість передаваних партій в оброблюваній партії ПО;

n – кількість робочих місць поетапного оброблення ПО;

Q1, Q2,…, Qn – продуктивність оброблення ПО на робочих місцях РМ1, РМ2,…, РМn (ПО за одиницю часу);

ТОП1 = VОП / Q1, ТОП2 = VОП / Q2,…, ТОПn = VОП / Qn – час оброблення VОП на РМ1, РМ2,…, РМn ;

ТПП1 = VПП / Q1, ТПП2 = VПП / Q2,…, ТППn = VПП / Qn – час оброблення VПП на РМ1, РМ2,…, РМn ;

tПП1, tПП2,…, tППn – час передавання VПП від РМi до РМi+1 (на останьому етапі – від РМn до накопичувача оброблених поштових одиниць);

ТΣ – сумарний час оброблення оброблюваної партії ПО на всіх робочих місцях і пересилання всіх VПП уздовж ланцюга робочих місць

Позначимо

Позначимо

ТОП1 + ТОП2 +…+ ТОПn = ТОПΣ; tПП1 + tПП2 +…+ tППn = tППΣ;

![]() =

=

![]()

З урахуванням прийнятих позначень

![]() .

.

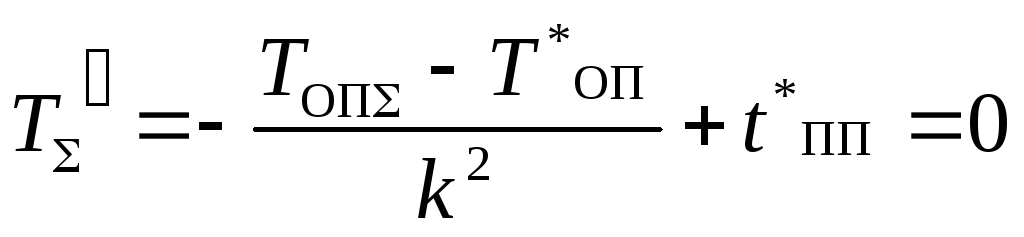

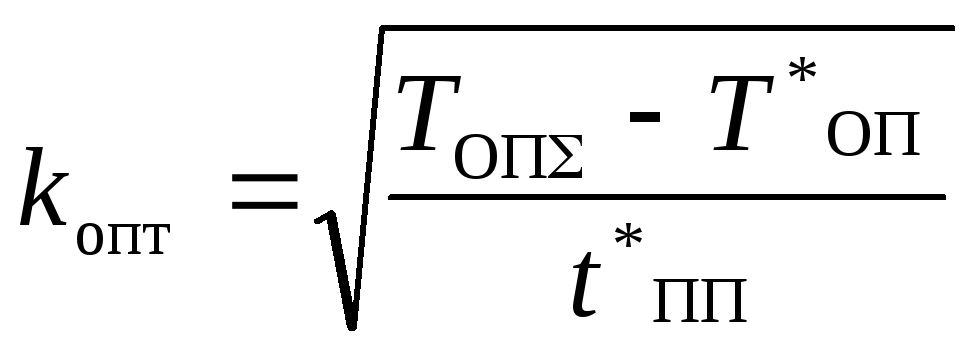

Диференціюючи

отриманий вираз по k

і прирівнюючи похідну нулю, знайдемо

оптимальне значення kопт,

за якого

![]() сягає

мінімального значення

сягає

мінімального значення

;

;

;

;

![]() .

.

Для наведених даних

![]() ;

;

![]() .

.

У

табл. 1.4 наведено значення

![]() для різних значеньk.

для різних значеньk.

Таблиця

1.4 – Залежність значень

![]() від значеньk

від значеньk

|

k |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

TΣ |

34 |

26 |

24 |

23,5 |

23,6 |

24 |

24,6 |

25,3 |

26 |

Як

випливає з табл. 1.4, мінімальне значення

часу оброблення оброблюваної партії

ПО ТΣмін

= 23,5 досягається при

![]() .

.

Для скорочення простоїв робочих місць на крупних виробництвах застосовується поточне оброблення продукції, за якого за рахунок упровадження паралельних робочих місць час оброблення передаваних партій на всіх робочих місцях збігається.

На рис. 1.11 наведено ілюстрацію організації поточного оброблення продукції для вихідних даних, використаних на рис. 1.10.

Рисунок 1.11 – Ілюстрація організації поточного оброблення продукції

Для збирання обробленої продукції з виходів попередніх робочих місць та її передавання на оброблення до входів наступних робочих місць між усіма робочими місцями, а також на вході і на виході застосовано накопичувачі продукції А0 – А4.