- •Вопросы по сопромату

- •1. Виды нагружения. Напряжение, основные понятия. Реальный объект.

- •2. Напряжение и деформированное состояние, свойства (характеристики) материала.

- •3. Метод сечения, виды внутренних силовых факторов.

- •4. Растяжение. Основные понятия, допущения и зависимости.

- •5. Растяжение, закон Гука. Основные понятия и зависимости, влияние на абсолютное удлинение стержня.

- •6. Механические характеристики материала. Диаграмма растяжения.

- •7. Деформации при растяжении (продольные, поперечные, коэффициент Пуассона).

- •8. Растяжение. Напряжение на наклонной поверхности стержня.

- •9. Кручение, основные понятия, правило знаков.

- •10. Кручение. Напряжение и деформация.

- •11. Изгиб. Основные понятия (допущения, чистый, поперечный). Виды опор.

- •12. Изгиб. Напряжение и деформация.

- •13. Изгиб. Правило Верещагина.

- •14. Сдвиг. Основные понятия, напряжения и зависимости. Расчет на срез.

- •15. Смятие. Основные понятия, напряжения и зависимости. Расчет.

- •16. Основы теории напряжения и деформации состояний, все понятия и положения.

- •17. Обобщенный закон Гука. Деформация при плоском и объемном напряжении состояния.

- •18. Изменение объема при объемном напряженном состоянии. Обобщенный закон Гука.

- •19. Теории предельных состояний. Общие понятия и назначение. 1, 2, 3 теории.

- •20. Теории предельных состояний. Общие понятия и назначение. 4, 5 теории.

- •21. Сложное сопротивление. Общие понятия и назначение. Косой изгиб. Изгиб с растяжением.

- •22. Сложное сопротивление. Общие понятия и назначение. Косой изгиб. Изгиб с кручением.

- •23. Усталостная прочность. Общие понятия и назначение. Параметры циклов нагружения.

- •24. Усталостная прочность. Общие понятия и назначение. Предел выносливости при симметрическом цикле.

- •25. Усталость. Факторы, влияющие на предел усталости. Общие понятия и назначение

- •26.Усталость. Общие понятия и назначение. Расчет на прочность при переменных напряжениях.

- •Вопросы по прикладной механике.

- •1.Реальный объект и его схема. Схематизация свойств материала, формы элементов конструкций нагрузок.

- •2. Внешние и внутренние силы. Применение метода сечения для определения внутренних сил и напряжений.

- •3. Понятие о напряжениях, деформациях и перемещениях. Нормальные и касательные напряжения. Вектор полного перемещения. Линейная и угловая деформация.

- •4. Растяжение и сжатие. Определение внутренних сил. Напряжение в поперечных и наклонных сечениях.

- •5. Продольная и поперечная деформация при растяжении и сжатии: Коэффициент Пуассона. Закон Гука при растяжении. Потенциальная энергия деформации.

- •6. Экспериментальное изучение свойств материалов при растяжении и сжатии. Диаграмма растяжения. Основные характеристики материалов (механические).

- •7. Расчет на прочность при растяжении и сжатии. Допускаемое напряжение и коэффициент запаса.

- •8. Чистый сдвиг. Напряжение и деформация при сдвиге.

- •9. Кручение бруса круглого поперечного сечения. Напряжение и деформация при кручении. Определение максимальных касательных напряжений.

- •10. Геометрические характеристики брусьев круглого поперечного сечения при кручении. Потенциальная энергия деформации при кручении.

- •11. Расчет валов на прочность и жесткость при кручении.

- •12. Моменты инерции сечения. Вычисление моментов инерции брусьев прямоугольного и круглого сечений.

- •13. Изгиб брусьев. Внутренние силовые факторы в поперечных сечениях бруса и их эпюры. Дифференциальные зависимости при изгибе.

- •14. Примеры элементов конструкций, работающих на изгиб. Типы опор и определение опорных реакций.

- •15. Расчет на прочность при изгибе.

- •16. Напряжение в брусе при поперечном изгибе.

- •17. Аналитический метод определения перемещений в балках при изгибе. Дифференциальное уравнение упругой линии. Вычисление прогибов и углов поворотов сечений.

- •18. Потенциальная энергия бруса в общем случае нагружения.

- •19. Определение перемещения бруса случаем Верещагина.

- •20. Напряженное состояние в точках тела. Главные площадки и главные напряжения. Виды напряженного состояния.

- •22. Теории (гипотезы) прочности и их назначение. Понятие об эквивалентных напряжениях. Содержание и области применения теории прочности.

- •23. Сложное сопротивление бруса. Расчеты на прочность при косом изгибе.

- •28. Местные напряжения. Концентрация напряжения.

- •29. Контакные напряжения. Формула Герца для сжатых цилиндров.

- •30. Устойчивость.

- •Вопросы по деталям машин.

- •1. Основные критерии работоспособности и расчета деталей машин: прочность, жесткость, износостойкость, теплостойкость, виброустойчивость.

- •2. Сварные соединения. Область применения. Конструкции сварных соединений.

- •3. Расчет на прочность сварного соединения встык.

- •4. Расчет на прочность сварного соединения внахлестку лобового, флангового, комбинированного швов.

- •5. Шпоночные соединения. Общие сведения и область применения. Расчет на прочность.

- •6. Шлицевые соединения. Конструкция, классификация и область применения.

- •7. Расчет на прочность шлицевых соединений.

- •8. Резьбовое соединение. Основные геометрические параметры резьбы. Классификация резьб по форме профиля, число ходов, направления винтовой линии. Назначение.

- •9. Основные типы резьбовых соединений.

- •10. Теория винтовой пары. Зависимость между моментом завинчивания и осевой силы винта.

- •11. Расчет витков резьбы на срез и смятие.

- •12. Расчет на прочность резьбы и стержня винта при нагружении резьбового соединения осевой растягивающей силе.

- •14. Расчет на прочность стержня винта при нагружении резьбового соединения поперечной нагрузкой (болт поставлен с зазором).

- •15. Механические передачи. Назначения и классификация. Основные кинематические и силовые соотношения передачи.

- •16. Фрикционные передачи, принцип работы. Кинематические силовые зависимости.

- •17. Основные типы вариаторов. Диапазон регулирования в простых и сдвоенных вариаторах.

- •18. Упругое и геометрическое скольжение во фрикционных передачах. Расчет на прочность.

- •19. Ременные передачи. Общие преимущества и недостатки. Область применения. Классификация. Основные типы материалов и конструкция ремней.

- •20. Зубчатые передачи. Оценка и применение. Основные сведения из теории эвольвентного зацепления (эвольвента и её свойства, понятие об основном законе зацепления).

- •21. Основные геометрические параметры прямозубых цилиндрических колес.

- •22. Виды разрушений зубьев. Критерии работоспособности и расчетов зубчатых передач.

- •23. Силы, действующие в зацеплении цилиндрической прямозубой передачи.

- •24. Расчет на прочность зубьев цилиндрических прямозубых передач по контактным напряжениям.

- •25. Расчет зубьев прямозубых цилиндрических колес на изгиб.

- •26. Основные геометрические параметры косозубых цилиндрических колес.

- •27. Силы, действующие в зацеплении цилиндрической косозубой передаче.

- •28. Особенности расчета на прочность цилиндрической косозубой передачи по контактным напряжениям.

- •29. Особенности расчета на прочность цилиндрической косозубой передачи по напряжениям изгиба.

- •30. Материалы зубчатых колес. Определение допускаемых контактных и изгибных напряжений.

- •31. Расчетная нагрузка. Коэффициент концентрации и динамичности нагрузки.

- •32. Валы и оси. Общие сведения.

- •33. Проектный расчет валов.

- •34. Проверочный расчет валов на усталостную прочность.

- •35. Подшипники качения. Общие сведения и классификация.

- •36. Конструкция подшипников качения (шариковый радиальный однорядный и радиально-упорный, радиальный роликовый с короткими цилиндрическими роликами и радиально-упорный конический, шариковый упорный).

- •37. Характер, причины разрушения и критерии расчета подшипников качения.

- •38. Расчет подшипников качения на долговечность.

- •39. Особенности расчета радиально-упорных подшипников.

- •40. Порядок подбора подшипников качения.

21. Основные геометрические параметры прямозубых цилиндрических колес.

М еньшее

из колес наз. шестерня, большее – колесо.

Параметрам шестерни припис. индекс 1,

колеса – 2.aw

– межосевое расстояние, da

– диаметр окружности вершин зубьев, df

– диаметр окружности впадин зубьев, d

– делит. диаметр окружности (по кот.

обкатывается инструмент при нарезании),

dw

– начал. диаметр (по кот. пара зубч. колес

обкатывается в процессе вращения), αw

– угол зацепления, α – угол профиля, m

– модуль, z

– число зубьев, p

– шаг (расстояние между двумя сосед.

зубьями), u

– передат. число. Рассм. передачи без

смещ. инструмента при нарезании. Длина

делит. окруж-ти:

πd,

шаг по окруж-ти: р=πd/z,

р/π=d/z=m

– модуль передачи – основ. геом.

характ-ка; aw=(dw1+dw2)/2=m(z1+z2)/2,

dw=d,

αw=α=20;

d=mz;

df=d-2,5m;

da=d+2m,

zΣ=z1+z2.

h0*

- коэф.высоты головкзуба, h0*

- коэф.ножки зуба, по ГОСТ h0*=1,

h=2,25m

– высота всего зуба, с0*

- коэф. радиального зазора.

еньшее

из колес наз. шестерня, большее – колесо.

Параметрам шестерни припис. индекс 1,

колеса – 2.aw

– межосевое расстояние, da

– диаметр окружности вершин зубьев, df

– диаметр окружности впадин зубьев, d

– делит. диаметр окружности (по кот.

обкатывается инструмент при нарезании),

dw

– начал. диаметр (по кот. пара зубч. колес

обкатывается в процессе вращения), αw

– угол зацепления, α – угол профиля, m

– модуль, z

– число зубьев, p

– шаг (расстояние между двумя сосед.

зубьями), u

– передат. число. Рассм. передачи без

смещ. инструмента при нарезании. Длина

делит. окруж-ти:

πd,

шаг по окруж-ти: р=πd/z,

р/π=d/z=m

– модуль передачи – основ. геом.

характ-ка; aw=(dw1+dw2)/2=m(z1+z2)/2,

dw=d,

αw=α=20;

d=mz;

df=d-2,5m;

da=d+2m,

zΣ=z1+z2.

h0*

- коэф.высоты головкзуба, h0*

- коэф.ножки зуба, по ГОСТ h0*=1,

h=2,25m

– высота всего зуба, с0*

- коэф. радиального зазора.

22. Виды разрушений зубьев. Критерии работоспособности и расчетов зубчатых передач.

Т.к. колеса взаимодействуют зубьями, то часто при эксплуатации набл. повреждения их рабочих пов-тей. Виды разрушений: 1. усталостное выкрашивание (на рабочих пов-тях появл. небольшие углубления, кот. затем превращаются в раковину), приводит к ↑ контакт. давления, нарушает работу передачи, меры предупреждения: ↑ твердость материала термообработкой, ↑ степень точности передачи; 2. абразивный износ – м/у зубьями происх.относит.движение (скольжение), что вызывает доп.силу трения; пыль, грязь -> царапается, износ -> ↓ размеры зуба -> нагрузка const -> поломка зуба, предупреждение: ↑ твердости пов-ти зубьев, защита от загрязнения, применение спец. масел; 3. заедание – когда ↑ усилия, ↑ скорости – температура ↑ на столько, что появл. эффект сварки с последующим отрывом части Ме с пов-сти слаб.зуба; 4. пластич.сдвиг – когда ↑ усилия, ↓ скорость, ↓ твердость зубьев – материал намазывается; 5. скалывание тв. слоя зуба – связ.с дефекто покрытия, неправ.технологией. Критерии: 1. обеспеч. контакт. прочности, 2. обесп. изгибной прочности. Для закр. передач основным явл. 1-й критерий, для откр. – 2-й.

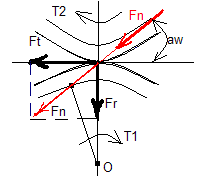

23. Силы, действующие в зацеплении цилиндрической прямозубой передачи.

Fn

– нормал. сила, напрвл. по линии зацепления

к общей нормали раб. пов-тей зубьев. Силу

Fn

переносят в полюс зацепления (где осевая

линия пересекается с касательной к

основной окружности) и раскладывают на

окружную Ft

и радиальную Fr.

Ft=2T1/dw1≈2T1/d1,

Fr=Fttgαw,

Fn=Ft/cosαw,

гд еw

– угол

зацепления, 20.

еw

– угол

зацепления, 20.

24. Расчет на прочность зубьев цилиндрических прямозубых передач по контактным напряжениям.

Допущения: 1. установлено, что наим. контактной выносливостью обладает околополюсная зона раб. пов-ти зубьев, поэтому расчет контакт. напряжений проводят в полюсе зацепления, а именно в контакте делит. диаметра; 2. контакт двух зубьев пары колес рассм.как контакт двух цилиндров с радиусами 1 и 2; 3. контактные напряжения определяют по ф-ле Герца для 2 цилиндров: Н=0,418∙(qEпр/пр), где q=FnKHβKHV/l∑ – удел. расчет. нагрузка – на ед. длины, l∑ – суммарная линия контакта, KHβ – коэф., учитывающий концентрацию нагрузки по длине зуба, завис. от расположения передачи относит-но опор, KHV – коэф. динамичности, завис. от окружной скорости колес, точности изготовления, Епр – модуль упругости приведенный (Епр стали = 2∙105МПа), пр – радиус цилиндра (приведенный радиус кривизны), 1/пр=1/1+1/2.

Н=1,18∙ZHβ∙[Eпр∙T1∙KH∙(u+1)/(d12∙b∙sin2α∙u)]≤[σ], где u – передат. число, d1 – диаметр, b – ширина колеса, KH- коэф. контакт. прочности.