- •Вопросы по сопромату

- •1. Виды нагружения. Напряжение, основные понятия. Реальный объект.

- •2. Напряжение и деформированное состояние, свойства (характеристики) материала.

- •3. Метод сечения, виды внутренних силовых факторов.

- •4. Растяжение. Основные понятия, допущения и зависимости.

- •5. Растяжение, закон Гука. Основные понятия и зависимости, влияние на абсолютное удлинение стержня.

- •6. Механические характеристики материала. Диаграмма растяжения.

- •7. Деформации при растяжении (продольные, поперечные, коэффициент Пуассона).

- •8. Растяжение. Напряжение на наклонной поверхности стержня.

- •9. Кручение, основные понятия, правило знаков.

- •10. Кручение. Напряжение и деформация.

- •11. Изгиб. Основные понятия (допущения, чистый, поперечный). Виды опор.

- •12. Изгиб. Напряжение и деформация.

- •13. Изгиб. Правило Верещагина.

- •14. Сдвиг. Основные понятия, напряжения и зависимости. Расчет на срез.

- •15. Смятие. Основные понятия, напряжения и зависимости. Расчет.

- •16. Основы теории напряжения и деформации состояний, все понятия и положения.

- •17. Обобщенный закон Гука. Деформация при плоском и объемном напряжении состояния.

- •18. Изменение объема при объемном напряженном состоянии. Обобщенный закон Гука.

- •19. Теории предельных состояний. Общие понятия и назначение. 1, 2, 3 теории.

- •20. Теории предельных состояний. Общие понятия и назначение. 4, 5 теории.

- •21. Сложное сопротивление. Общие понятия и назначение. Косой изгиб. Изгиб с растяжением.

- •22. Сложное сопротивление. Общие понятия и назначение. Косой изгиб. Изгиб с кручением.

- •23. Усталостная прочность. Общие понятия и назначение. Параметры циклов нагружения.

- •24. Усталостная прочность. Общие понятия и назначение. Предел выносливости при симметрическом цикле.

- •25. Усталость. Факторы, влияющие на предел усталости. Общие понятия и назначение

- •26.Усталость. Общие понятия и назначение. Расчет на прочность при переменных напряжениях.

- •Вопросы по прикладной механике.

- •1.Реальный объект и его схема. Схематизация свойств материала, формы элементов конструкций нагрузок.

- •2. Внешние и внутренние силы. Применение метода сечения для определения внутренних сил и напряжений.

- •3. Понятие о напряжениях, деформациях и перемещениях. Нормальные и касательные напряжения. Вектор полного перемещения. Линейная и угловая деформация.

- •4. Растяжение и сжатие. Определение внутренних сил. Напряжение в поперечных и наклонных сечениях.

- •5. Продольная и поперечная деформация при растяжении и сжатии: Коэффициент Пуассона. Закон Гука при растяжении. Потенциальная энергия деформации.

- •6. Экспериментальное изучение свойств материалов при растяжении и сжатии. Диаграмма растяжения. Основные характеристики материалов (механические).

- •7. Расчет на прочность при растяжении и сжатии. Допускаемое напряжение и коэффициент запаса.

- •8. Чистый сдвиг. Напряжение и деформация при сдвиге.

- •9. Кручение бруса круглого поперечного сечения. Напряжение и деформация при кручении. Определение максимальных касательных напряжений.

- •10. Геометрические характеристики брусьев круглого поперечного сечения при кручении. Потенциальная энергия деформации при кручении.

- •11. Расчет валов на прочность и жесткость при кручении.

- •12. Моменты инерции сечения. Вычисление моментов инерции брусьев прямоугольного и круглого сечений.

- •13. Изгиб брусьев. Внутренние силовые факторы в поперечных сечениях бруса и их эпюры. Дифференциальные зависимости при изгибе.

- •14. Примеры элементов конструкций, работающих на изгиб. Типы опор и определение опорных реакций.

- •15. Расчет на прочность при изгибе.

- •16. Напряжение в брусе при поперечном изгибе.

- •17. Аналитический метод определения перемещений в балках при изгибе. Дифференциальное уравнение упругой линии. Вычисление прогибов и углов поворотов сечений.

- •18. Потенциальная энергия бруса в общем случае нагружения.

- •19. Определение перемещения бруса случаем Верещагина.

- •20. Напряженное состояние в точках тела. Главные площадки и главные напряжения. Виды напряженного состояния.

- •22. Теории (гипотезы) прочности и их назначение. Понятие об эквивалентных напряжениях. Содержание и области применения теории прочности.

- •23. Сложное сопротивление бруса. Расчеты на прочность при косом изгибе.

- •28. Местные напряжения. Концентрация напряжения.

- •29. Контакные напряжения. Формула Герца для сжатых цилиндров.

- •30. Устойчивость.

- •Вопросы по деталям машин.

- •1. Основные критерии работоспособности и расчета деталей машин: прочность, жесткость, износостойкость, теплостойкость, виброустойчивость.

- •2. Сварные соединения. Область применения. Конструкции сварных соединений.

- •3. Расчет на прочность сварного соединения встык.

- •4. Расчет на прочность сварного соединения внахлестку лобового, флангового, комбинированного швов.

- •5. Шпоночные соединения. Общие сведения и область применения. Расчет на прочность.

- •6. Шлицевые соединения. Конструкция, классификация и область применения.

- •7. Расчет на прочность шлицевых соединений.

- •8. Резьбовое соединение. Основные геометрические параметры резьбы. Классификация резьб по форме профиля, число ходов, направления винтовой линии. Назначение.

- •9. Основные типы резьбовых соединений.

- •10. Теория винтовой пары. Зависимость между моментом завинчивания и осевой силы винта.

- •11. Расчет витков резьбы на срез и смятие.

- •12. Расчет на прочность резьбы и стержня винта при нагружении резьбового соединения осевой растягивающей силе.

- •14. Расчет на прочность стержня винта при нагружении резьбового соединения поперечной нагрузкой (болт поставлен с зазором).

- •15. Механические передачи. Назначения и классификация. Основные кинематические и силовые соотношения передачи.

- •16. Фрикционные передачи, принцип работы. Кинематические силовые зависимости.

- •17. Основные типы вариаторов. Диапазон регулирования в простых и сдвоенных вариаторах.

- •18. Упругое и геометрическое скольжение во фрикционных передачах. Расчет на прочность.

- •19. Ременные передачи. Общие преимущества и недостатки. Область применения. Классификация. Основные типы материалов и конструкция ремней.

- •20. Зубчатые передачи. Оценка и применение. Основные сведения из теории эвольвентного зацепления (эвольвента и её свойства, понятие об основном законе зацепления).

- •21. Основные геометрические параметры прямозубых цилиндрических колес.

- •22. Виды разрушений зубьев. Критерии работоспособности и расчетов зубчатых передач.

- •23. Силы, действующие в зацеплении цилиндрической прямозубой передачи.

- •24. Расчет на прочность зубьев цилиндрических прямозубых передач по контактным напряжениям.

- •25. Расчет зубьев прямозубых цилиндрических колес на изгиб.

- •26. Основные геометрические параметры косозубых цилиндрических колес.

- •27. Силы, действующие в зацеплении цилиндрической косозубой передаче.

- •28. Особенности расчета на прочность цилиндрической косозубой передачи по контактным напряжениям.

- •29. Особенности расчета на прочность цилиндрической косозубой передачи по напряжениям изгиба.

- •30. Материалы зубчатых колес. Определение допускаемых контактных и изгибных напряжений.

- •31. Расчетная нагрузка. Коэффициент концентрации и динамичности нагрузки.

- •32. Валы и оси. Общие сведения.

- •33. Проектный расчет валов.

- •34. Проверочный расчет валов на усталостную прочность.

- •35. Подшипники качения. Общие сведения и классификация.

- •36. Конструкция подшипников качения (шариковый радиальный однорядный и радиально-упорный, радиальный роликовый с короткими цилиндрическими роликами и радиально-упорный конический, шариковый упорный).

- •37. Характер, причины разрушения и критерии расчета подшипников качения.

- •38. Расчет подшипников качения на долговечность.

- •39. Особенности расчета радиально-упорных подшипников.

- •40. Порядок подбора подшипников качения.

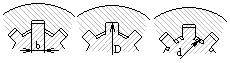

6. Шлицевые соединения. Конструкция, классификация и область применения.

Ш

![]() .с.(зубчатые)

образуются при наличии наруж. зубьев

на валу и внутр. зубьев в отверстии

ступицы. Все размеры Ш.с. и допуски на

них стандартизованы. По форме профиля

зубьев различают Ш.с. прямобочные,

эвольвентные, треугольные. Ш.с. с прямобоч.

зубьями вып. с центрированием по боковым

граням зубьев, по наруж. или внутр.

диаметрам. Центрирование по диаметрам

обесп. более ↑ соосность вала и ступицы,

по бок. граням – более равномер. распр-ние

нагрузки по зубьям. Ш.с. эвольвент.

зубьями вып. с центрир. по бок. граням

или по наруж. диаметру вала. Зубья можно

изготов.на зуборезных станках, получать

при этом ↑ точность; ↑ прочность за

счет большего числа зубьев и скругления

впадин. Эвольв. и прямобоч. зубья можно

применять в подвиж. соединениях.

Соединения с треугол.зубьями не

стандартизованы. Применяют как неподвиж.

при тонкостенных втулках.

.с.(зубчатые)

образуются при наличии наруж. зубьев

на валу и внутр. зубьев в отверстии

ступицы. Все размеры Ш.с. и допуски на

них стандартизованы. По форме профиля

зубьев различают Ш.с. прямобочные,

эвольвентные, треугольные. Ш.с. с прямобоч.

зубьями вып. с центрированием по боковым

граням зубьев, по наруж. или внутр.

диаметрам. Центрирование по диаметрам

обесп. более ↑ соосность вала и ступицы,

по бок. граням – более равномер. распр-ние

нагрузки по зубьям. Ш.с. эвольвент.

зубьями вып. с центрир. по бок. граням

или по наруж. диаметру вала. Зубья можно

изготов.на зуборезных станках, получать

при этом ↑ точность; ↑ прочность за

счет большего числа зубьев и скругления

впадин. Эвольв. и прямобоч. зубья можно

применять в подвиж. соединениях.

Соединения с треугол.зубьями не

стандартизованы. Применяют как неподвиж.

при тонкостенных втулках.![]() Ш.с. широко исп. в высоконапряженных

машинах (автотракторная промышленность,

станкостроение, авиастроение и т.д.).

Ш.с. широко исп. в высоконапряженных

машинах (автотракторная промышленность,

станкостроение, авиастроение и т.д.).

7. Расчет на прочность шлицевых соединений.

О снов.

критериями работоспособности Ш.с. явл.

сопротивления раб. пов-тей зубьев смятию

и коррозийно-мех. изнашиванию.Расчет

по напряжениям смятия:

σсм=2Т/(zhdml)=T/(SFl)≤[σсм],

где SF

– уд. суммар. статич. момент площади

раб. пов-тей, l

– рабочая длина зубьев, z

– число зубьев, dm

= 0,5(D+d)

– ср.диаметр, h=0,5(D-d)-2f

– раб. высота прямобочных зубьев, для

эвольв. зубьев h≈m,

dm=zm,

где m

– модуль. Размеры попереч.сечния зубьев

выбирают по стандарту в завис.от диаметра

вала. Длину

зубьев рассчитывают и согласуют с длиной

ступицы. Расчет

на изнашивание:

σсм=T/(SFl)≤[σизн]KN/(KEKocKc),

где KN

– коэфф. числа

циклов нагружения зубьев соединения

за полный срок службы,

KE

– коэфф. режима

нагрузки, учитывающий влияние непостоянства

нагрузки в процессе эксплуатации,

Кoc

– коэфф.осевой подвижности соединения

(Кос=1 – неподвиж., 1,25

– подвиж. без нагрузки, 3 – подвиж. под

нагрузкой), Kc

– коэфф. условий смазки подвиж. соединений

(0,7 – смазка без загрязнения, 1 – ср.смазка,

1,4 – с загрязнениями).

снов.

критериями работоспособности Ш.с. явл.

сопротивления раб. пов-тей зубьев смятию

и коррозийно-мех. изнашиванию.Расчет

по напряжениям смятия:

σсм=2Т/(zhdml)=T/(SFl)≤[σсм],

где SF

– уд. суммар. статич. момент площади

раб. пов-тей, l

– рабочая длина зубьев, z

– число зубьев, dm

= 0,5(D+d)

– ср.диаметр, h=0,5(D-d)-2f

– раб. высота прямобочных зубьев, для

эвольв. зубьев h≈m,

dm=zm,

где m

– модуль. Размеры попереч.сечния зубьев

выбирают по стандарту в завис.от диаметра

вала. Длину

зубьев рассчитывают и согласуют с длиной

ступицы. Расчет

на изнашивание:

σсм=T/(SFl)≤[σизн]KN/(KEKocKc),

где KN

– коэфф. числа

циклов нагружения зубьев соединения

за полный срок службы,

KE

– коэфф. режима

нагрузки, учитывающий влияние непостоянства

нагрузки в процессе эксплуатации,

Кoc

– коэфф.осевой подвижности соединения

(Кос=1 – неподвиж., 1,25

– подвиж. без нагрузки, 3 – подвиж. под

нагрузкой), Kc

– коэфф. условий смазки подвиж. соединений

(0,7 – смазка без загрязнения, 1 – ср.смазка,

1,4 – с загрязнениями).

8. Резьбовое соединение. Основные геометрические параметры резьбы. Классификация резьб по форме профиля, число ходов, направления винтовой линии. Назначение.

Р.с. предназн. для соед-ния как тонкостен. конструкций, так и тонкостен. с к.-л. более мощной деталью. Резьба – выступы, образованные на основной пов-ти винтов или гаек и расположенные по винтовой линии. Профиль резьбы – контур сечения резьбы в плоскости, проходящей через ось основной пов-ти. Классифик. резьб: 1. по форме профиля: треуг. (α=60º, 55º), трапецевид., прямоугол., круглые и др; 2. по направл. винт. линии: правая (в.л.идет слева направо вверх) и левая (справа налево вверх); 3. по числу заходов: однозаходная (все крепёж. резьбы), двухзаход. и выше (в винт. механизмах). Осн.геом.параметры: d – наруж.диаметр, d1 – внутр.диаметр, d2 – ср.диаметр, h – рабочая высота профиля, по кот.соприкасаются бок.стороны резьб винта и гайки, р – шаг (расстояние одноименными сторонами сосед.профилей, измеренное в направлении оси резьбы), α – угол профиля, Zp – ход (поступат. перемещение образующего профиля за 1 оборот). Для однозаход. резьбы Zp=р, для многозаход. Zр=np, где n – число заходов. Развертка винт. линии по ср.диаметру: tgλ=Zp/πd2. Резьб. соединения сущ. подвиж. и неподвиж. Подвиж. обесп. точное, плавное, бесшум. перемещение, воспринимают большие осевые нагрузки. Неподв. обесп. прочность, герметичность.