- •Полупроводниковые приборы. Классификация. Область применения.

- •Полупроводниковые диоды. Классификация. Область применения.

- •Полупроводниковые транзисторы. Классификация. Область применения.

- •Полупроводниковые резисторы. Классификация. Область применения.

- •Фотоэлектрические приборы. Классификация. Область применения.

- •Аналоговые усилители. Классификация. Основные характеристики и параметры.

- •Избирательные усилители. Усилители постоянного тока. Усилители мощности. Область применения.

- •Стабилизаторы напряжения. Классификация. Параметры. Область применения.

- •Логические операции. Схемная реализация.

- •Цифровые устройства. Классификация. Комбинационные цу. Дешифраторы. Шифраторы, мультиплексоры, демультиплексоры.

- •Комбинационные сумматоры.

- •Триггера. Классификация. Область применения.

- •Регистры и счетчики. Классификация. Схемы. Область применения.

- •Цифро-аналоговые преобразователи. Назначение. Принцип работы. Матрица r-2r. Область применения.

- •Аналого-цифровые преобразователи. Классификация. Область применения. Параллельные ацп. Ацп поразрядного взвешивания.

- •Интегрирующие ацп. Ацп двойного интегрирования

- •Таймеры. Классификация. Область применения.

- •Источники вторичного напряжения. Структурные схемы. Выпрямители и фильтры.

- •Транзисторный усилительный каскад с общим эммитером

- •Дискретные цифровые сар: математическое описание, z передаточные функции.

- •Анализ дискретных сар

- •23. Логарифмические частотные характеристики сар.

- •24. Переходные функции и переходные характеристики сар. Реакция сар на произвольный входной сигнал

- •25.Типовые звенья сар и их частотные и временные характеристики Апериодическое звено

- •Интегрирующее звено

- •26. Устойчивость линейных сар: определение, теоремы Ляпунова, алгебраический критерий устойчивости Гурвица.

- •27. Частотные критерии устойчивости линейных сар

- •28. Анализ качества линейных сар.

- •29. Синтез корректирующих устройств линейных сар.

- •30. Анализ нелинейных сар.

- •31. Показатели качества эс

- •33. Себестоимость и уровень качества эс

- •34. Корреляционная связь показателей эc Диаграмма разброса (поле корреляции)

- •35. Метод расслаивания чм.

- •36. Метод «авс-анализ»

- •Складские запасы изделий

- •37. Виды статистического контроля эс

- •38. Количественные показатели надежности эс

- •39. Последовательная модель надежности

- •40. Параллельная модель надежности эс

- •41. Основные этапы автоматизации: их характеристики и особенности.

- •42. Назначение, классификация и области применения роботов

- •43. Манипуляционные роботы: типы, характеристики, применение

- •44. Структура механизмов манипуляц-х роботов и характеристики их геом. Свойств

- •45. Приводы манипуляторов и роботов: классификация, особенности применения

- •46. Конструкции схватов промышленных роботов(пр), особенности применения

- •47. Проектирование архитектуры интегрированной компьютерной системы управления (иксу)

- •48. Описание технологического процесса как объекта автоматизированного управления

- •49. Описание производственного процесса как объекта автоматизированного управления: реализации арм различных уровней

- •50. Выбор датчиков тп:типы измерительных устройств, подключение

- •51. Теорема Котельникова (теорема отсчетов). Квазидетерминированные сигналы.

- •52. Преобразование измерительных сигналов. Виды модуляций

- •53. Цифровые частотомеры

- •54. Цифровые фазометры

- •55. Цифровые вольтметры (цв) временного преобразования

- •56. Микропроцессорные цифровые измерительные приборы.

- •57. Резистивные датчики (реостатные, тензорезисторы)

- •58. Электромагнитные датчики (индуктивные, трансформаторные, магнитоупруние).

- •59. Пьезоэлектрические датчики

- •60. Тепловые датчики (термопары, термометры сопротивления).

- •61. Организация и этапы разработки конструкторских документов.

- •62. Виды кд.

- •63. Стандартизация и бнк.

- •64. Виды и типы схем, обозначения по ескд.

- •65. Методы компоновки конструкции эвс.

- •66. Климатические зоны и категории исполнения.

- •67. Способы защиты эвс от влаги.

- •Примеры конструкций средств защиты

- •68. Защита эвс от механических воздействий.

- •Рекомендации по защите рэа от вибрационных воздействий

- •69. Способы обеспечения теплового режима эвс.

- •70. Электромагнитные воздействия. Виды экранов.

- •Экран из ферромагнитного материала с большой магнитной проницаемостью (метод шунтирования экраном).

- •71. Виды линий связи.

- •72. Особенности конструирования бортовых эвс.

- •73. Особенности конструкций персональных эвм.

- •74. Унификация. Разновидности стандартизации.

- •Разновидности стандартизации

- •75. Требования к трассировке пп

- •76. Электромонтажные провода. Припои и флюсы.

- •77. Волоконно-оптические линии связи (волс). Примеры использования.

- •78. Эргономические требования к пультам и органам управления и сигнализации

- •79. Эргономика конструирования лицевой панели прибора.

- •80. Защита эс от воздействия радиации.

- •81. Производственный и технологический процесс и их составляющие

- •82. Исходные данные для разработки технологических процессов. Основные этапы разработки единичного технологического процесса.

- •83. Требования к оформлению технологической документации. Примеры записи технологических операций.

- •84. Основные методы изготовления печатных плат и их особенности

- •85. Конструктивно-технологические разновидности радиоэлектронных узлов и их сопоставительный анализ.

- •86. Основные технологические операции при изготовлении радиоэлектронных узлов с монтажом на поверхность

- •87. Нанесение паяльной пасты и клея и используемое при этом оборудование

- •88. Принципы организации работы сборочных автоматов

- •89. Особенности выполнения пайки при изготовлении электронных модулей ( пайка оплавлением, волной припоя, селективная пайка).

- •90. Особенности выполнения ремонтных работ: демонтаж и монтаж компонентов.

- •91. Материалы, используемые в технологии монтажа на поверхность.

- •92 Виды соединительных операций при сборке.

- •94. Соединение пайкой: разновидности, области применения, примеры выполнения паяных соединений.

- •95. Разработка схемы сборки изделий.

- •96. Нормирование затрат времени при проектировании технологических процессов (штучное и подготовительно-заключительное время, определение такта и ритма выпуска изделий).

- •97. Изготовление деталей эс методом литья

- •98. Разделительные и формообразующие операции холодной штамповки

- •99. Общая характеристика методов формообразования материалов и деталей при производстве эс

- •100. Изготовление электронных модулей по технологии внутреннего монтажа.

- •101. Приведите структуру контроллера (микроЭвм) с раздельными шинами адрес/данные и следующим составом:

- •102. Укажите место на структурной схеме эвм различных интерфейсов. Как объединять эвм в систему? Какие условия следует выполнить при передаче данных? Обоснуйте.

- •103.Расставьте по убыванию значимости параметры эвм по критерию производительности. Охарактеризуйте эти параметры.

- •105. Сопоставьте принципы печати лазерного и струйного принтеров, опишите и сравните их.

- •107. Выберите способ обмена данными между процессором и внешним устройством. Обоснуйте выбор. Напишите процедуру ввода или вывода данных в память эвм в мнемонике команд (уровень ассемблера).

- •108. Приведите основные архитектурные варианта построения операционных систем. Поясните понятие «виртуальная машина»

- •110. Спроектировать устройство микропрограммного управления автономного типа. Источник управляющих кодов – счетчик микрокоманд, число состояний счетчика – 32. Разрядность регистра микрокоманд – 24

- •112. Прерывания как способ изменения адреса в управляющей команде. Привести пример системы прерывания. Описать процедуру опознавания запроса на прерывание с маскированием

- •С линией запроса

- •113. Системы памяти эвм. Назначение каждого типа элементов памяти и место его в иерархии. Что дает для характеристик эвм каждый тип элементов памяти

- •114. Память программ. Виды носителей. Жесткие диски и их твердотельные аналоги

- •115. Компиляторы. Назначение компиляторов, их виды. Последовательность процедуры компиляции

- •116. Контроль информации при последовательной передаче двоичного кода. Методы контроля. Контроль передачи информации при обмене словами (байтами). Методы.

- •117. Приведите основные структуры объединения процессоров в многопроцессорных системах. В чем суть ограничений архитектуры Фон-Неймана

- •118. Сравните структуры двух мпк, имеющих организацию smp и mpp. Приведите их структурные схемы

- •119. Сравните характеристики двух последовательных интерфейсов rs-232с и usb. Приведите структурную организацию интерфейсов и формат передаваемых данных

- •121. Основные понятия процесса проектирования систем управления. Цель процесса проектирования.

- •122. Системный подход к проектированию.

- •123. Структура процесса автоматизированного проектирования

- •124. Основные типы автоматизированных систем, разновидности сапр.

- •Структура сапр

- •125. Стадии проектирования автоматизированных систем и аспекты их описания.

- •126. Особенности проектирования автоматизированных систем.

- •127. Понятие о cals-технологиях.

- •128. Открытые системы.

- •129. Техническое обеспечение систем автоматизированного проектирования

- •130. Типы сетей, методы доступа в сетях, протоколы и стеки протоколов в вычислительных сетях

- •Стеки протоколов и типы сетей в ас

- •131. Сапр систем управления

- •132. Автоматизация управления предприятием, логистические системы.

- •133. Асутп, автоматизированные системы делопроизводства.

- •Автоматизированные системы делопроизводства

- •134. Математическое обеспечение анализа проектных решений.

- •135. Компоненты математического обеспечения, структура вычислительного процесса анализа.

- •136. Математические модели в процедурах анализа на макроуровне

- •137. Математическое обеспечение анализа на микроуровне

- •138. Математическое обеспечение анализа на функционально-логическом уровне

- •139. Математическое обеспечение на системном уровне

- •140. Математическое обеспечение подсистем машинной графики и геометрического моделирования.

- •141. Схемы мультивибратора на транзисторах и оу.

- •142. Схема одновибратора на транзисторах.

- •144. Повторитель на оу

- •145. Двухтактный трансформаторный усилитель мощности, работающий в режиме ав.

- •150. Генератор гармонических колебаний на транзисторах.

- •151. Архитектурные принципы Фон-Неймана. Ограничения.

- •152. Основные понятия информационно-вычислительных систем, классификация по критерию потоков информации

- •153. Совмещение операций и многопрограммная работа. Режим работы в реальном времени

- •154.Типы структур многопроцессорных вс. Параллельные эвм, классификация. Три архитектурных класса машин

- •Классификация по программной организации

- •Классификация по архитектуре

- •155. Принципы ввода-вывода информации в пэвм. Роль и структура контроллера ввода информации

- •Принцип ввода-вывода информации в пэвм. Роль и структура контроллера ввода информации

- •156. Программная реализация ввода чисел с клавиатуры. Привести алгоритм ввода двухразрядного числа с клавиатуры для его суммирования с другими числами

- •157. Вывод и.На дисплей.Принципы отображения информации на экране дисплея. Lcd-дисплеи

- •158. Процедура вывода символьной информации на дискретные индикаторы.

- •159. Загрузчики. Процедура загрузки. Статистические и динамические загрузки.

- •160. Управление реальной памятью. Виртуальная память. Таблица соответствия адресов

90. Особенности выполнения ремонтных работ: демонтаж и монтаж компонентов.

Ручная пайка может применяться в случае выполнения необходимых ремонтных работ, установке отдельных видов КМО и КМП, при отладке конструкций узлов и при малой программе выпуска изделий. Для этих целей выпускается широкая гамма инструмента и оборудования, известных как паяльные станции. По сравнению с типичным паяльником подобные станции позволяют весьма точно выдерживать температуру пайки благодаря наличию термодатчиков и микропроцессорной системы управления, имеют широкий набор насадок для распайки и демонтажа различных корпусов. Наиболее совершенные паяльные станции обеспечивают также дозированную подачу паяльной пасты или клея, вакуумный отсос избытка припоя.

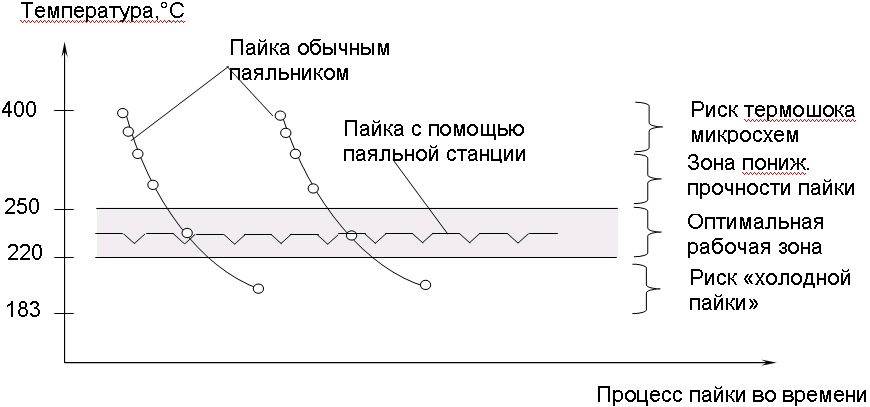

При ручной пайке обычным паяльником продолжительность операции определяется радиомонтажником, а обеспечение стабильности температуры – используемым инструментом. При этом температура жала паяльника при выполнении серии паек существенно изменяется (рисунок 4.35).

Р исунок

4.35 – Изменение температуры жала в

процессе пайки

исунок

4.35 – Изменение температуры жала в

процессе пайки

Перед началом пайки серии соединений температура его жала может находиться далеко за верхним пределом оптимальной рабочей зоны и достигать значения 350 – 400 °С, а после нескольких операций за короткий промежуток времени она опускается ниже оптимальной рабочей зоны. Время пайки постепенно увеличивается, а температура может снизиться вплоть до области холодной пайки.

Холодная пайка имеет место при температурах выше 183°С, но ниже 220°С, когда припой уже расплавился, но диффузия металлов с образованием достаточно интерметаллического слоя еще не произошла. Прочность такого соединения очень низка.

С другой стороны, завышенная температура пайки или избыточное время нахождения припоя в расплавленном состоянии тоже чреваты снижением прочности соединения. Причина заключается в том, что в результате химической реакции между медью и оловом образуется диффузионный слой Cu3Sn/ Cu6Sn5, называемый иногда как интерметаллический компаунд. Именно этот слой взаимопроникновения металлов выполняет роль механической связки в паяном соединении. Исследования показывают, что максимальная прочность паяного соединения имеет место при толщине данного слоя 0,5 мкм. При меньшей толщине слоя пайка является холодной, при большей – ухудшаются характеристики эластичности слоя, тогда как именно это свойство позволяет компенсировать напряжения, возникающие в паяном соединении из-за разницы температурных коэффициентов расширения материалов, из которых изготовлены печатная плата, проводники, контактные площадки, корпус и выводы электронных компонентов.

Оборудование для демонтажа компонентов по принципам теплового воздействия возможно подразделить на: контактное, конвекционно-воздушное (паяльно-ремонтные станции) и термо-воздушное (термофены).

Контактное оборудование для монтажа не требует значительных финансовых затрат, т.к. используется паяльная станция, укомплектованная специальной насадкой для демонтажа — термопинцетом. Сами жала имеют различные размеры для выпайки и захвата различых компонентов.

Для демонтажа компонентов с большим количеством выводов и большим корпусом, когда расстояние от паяного контакта до чипа достаточно велико, можно воспользоваться той же насадкой, что и для пайки, а также медной оплетки для выпайки. При проведении по выводам компонента кончиком оплетки, нагретым жалом паяльника, весь припой с контакта расплавляется и впитывается в оплетку. Загрязненный конец оплетки отрезается.

Для демонтажа компонентов со штырьковыми выводами используется оборудования с оловоотсосом. Данное оборудование представляет собой паяльник с вакуумом, насадки которого изготовлены в виде сопла различного диаметра — в зависимости от диаметры выпаеваемого вывода.

Конвекционные системы обеспечивают очень точное термоуправление. Это обусловлено наличием условно замкнутого пространства внутри сопла, накрывающего компонент, куда горячий воздух поступает в небольшом количестве, необходимом только для поддержания требуемой температуры. Область применения: компоненты с расположением выводов по периметру и с нижней стороны корпуса (QFP, BGA). Конвекционные системы комплектуются соплами различных размеров для монтажа/демонтажа компонентов соответствующего размера.

Наиболее удобными для целей демонтажа являются так называемые термоэкстракторы — индукционные паяльные системы с подключаемым вакуумом для захвата компонента. У таких систем в центре сопла встроена «присоска», в отверстие которой подается вакуум. В момент расплавления припоя присоска опускается до соприкосновения с корпусом компонента, после чего присоска уже вместе с компонентом поднимается вверх.

Фен, в отличие от конвекционной системы, создает открытый воздушный поток, сфокусированный с помощью сопла на выводы компонента. При движении по каналам сопла воздух частично остывает. В результате, его температура на выходе сопла, а особенно на небольшом удалении от него, становится непредсказуемой. Используя термофен можно монтировать и демонтировать небольшие компоненты поверхностного монтажа методом оплавления припоя горячим воздухом.

Для ремонта устройств, содержащих компоненты выводного монтажа, применяется термоотсос. При помощи термоотсоса можно либо последовательно удалять припой со всех выводов компонента, либо, используя специальные насадки, отпаивать сразу весь компонент без риска его повреждения. После того, как равномерно прогреются все выводы компонента, он аккуратно удаляется при помощи встроенного вакуумного пинцета. Таким способом легко выпаиваются микросхемы в корпусах QFP, PLCC, SO, SOJ. Для сбора припоя в термоотсосах Weller применяются стеклянные контейнеры для многоразового применения либо одноразовые фильтры-картриджи.

Вакуумный пинцет используется для бережной установки или подъема электронных компонентов без риска их повредить.

Существенной проблемой при выполнении ремонтных работ является демонтаж многовыводных микросхем в корпусах типа QFP, BGA. У последних выводы располагаются под корпусом и недоступны для воздействия паяльного инструмента.

На печатную плату устанавливается теплоотражающий экран соответствующих размеров из набора насадок таким образом, чтобы демонтируемый компонент оказался внутри этого экрана (рисунок 4.39а). Экран служит для защиты окружающих компонентов от нагрева. Одновременно к верхней поверхности подводится подпружиненный вакуумный захват со строго контролируемым усилием направленным на отрыв компонента от платы. Затем при помощи термофена внутрь экрана подается горячий воздух с контролируемыми параметрами температуры и скорости (рисунок 4.39 б). После расплавления припоя на всех контактных площадках вакуумная система производит отрыв компонента от поверхности платы без какого-либо повреждения выводов, контактных площадок и проводников (рисунок 4.39 в). На демонтаж микросхем в корпусах типа QFP, BGA с использованием этого оборудования тратится в среднем от 30 до 90 секунд.