- •Полупроводниковые приборы. Классификация. Область применения.

- •Полупроводниковые диоды. Классификация. Область применения.

- •Полупроводниковые транзисторы. Классификация. Область применения.

- •Полупроводниковые резисторы. Классификация. Область применения.

- •Фотоэлектрические приборы. Классификация. Область применения.

- •Аналоговые усилители. Классификация. Основные характеристики и параметры.

- •Избирательные усилители. Усилители постоянного тока. Усилители мощности. Область применения.

- •Стабилизаторы напряжения. Классификация. Параметры. Область применения.

- •Логические операции. Схемная реализация.

- •Цифровые устройства. Классификация. Комбинационные цу. Дешифраторы. Шифраторы, мультиплексоры, демультиплексоры.

- •Комбинационные сумматоры.

- •Триггера. Классификация. Область применения.

- •Регистры и счетчики. Классификация. Схемы. Область применения.

- •Цифро-аналоговые преобразователи. Назначение. Принцип работы. Матрица r-2r. Область применения.

- •Аналого-цифровые преобразователи. Классификация. Область применения. Параллельные ацп. Ацп поразрядного взвешивания.

- •Интегрирующие ацп. Ацп двойного интегрирования

- •Таймеры. Классификация. Область применения.

- •Источники вторичного напряжения. Структурные схемы. Выпрямители и фильтры.

- •Транзисторный усилительный каскад с общим эммитером

- •Дискретные цифровые сар: математическое описание, z передаточные функции.

- •Анализ дискретных сар

- •23. Логарифмические частотные характеристики сар.

- •24. Переходные функции и переходные характеристики сар. Реакция сар на произвольный входной сигнал

- •25.Типовые звенья сар и их частотные и временные характеристики Апериодическое звено

- •Интегрирующее звено

- •26. Устойчивость линейных сар: определение, теоремы Ляпунова, алгебраический критерий устойчивости Гурвица.

- •27. Частотные критерии устойчивости линейных сар

- •28. Анализ качества линейных сар.

- •29. Синтез корректирующих устройств линейных сар.

- •30. Анализ нелинейных сар.

- •31. Показатели качества эс

- •33. Себестоимость и уровень качества эс

- •34. Корреляционная связь показателей эc Диаграмма разброса (поле корреляции)

- •35. Метод расслаивания чм.

- •36. Метод «авс-анализ»

- •Складские запасы изделий

- •37. Виды статистического контроля эс

- •38. Количественные показатели надежности эс

- •39. Последовательная модель надежности

- •40. Параллельная модель надежности эс

- •41. Основные этапы автоматизации: их характеристики и особенности.

- •42. Назначение, классификация и области применения роботов

- •43. Манипуляционные роботы: типы, характеристики, применение

- •44. Структура механизмов манипуляц-х роботов и характеристики их геом. Свойств

- •45. Приводы манипуляторов и роботов: классификация, особенности применения

- •46. Конструкции схватов промышленных роботов(пр), особенности применения

- •47. Проектирование архитектуры интегрированной компьютерной системы управления (иксу)

- •48. Описание технологического процесса как объекта автоматизированного управления

- •49. Описание производственного процесса как объекта автоматизированного управления: реализации арм различных уровней

- •50. Выбор датчиков тп:типы измерительных устройств, подключение

- •51. Теорема Котельникова (теорема отсчетов). Квазидетерминированные сигналы.

- •52. Преобразование измерительных сигналов. Виды модуляций

- •53. Цифровые частотомеры

- •54. Цифровые фазометры

- •55. Цифровые вольтметры (цв) временного преобразования

- •56. Микропроцессорные цифровые измерительные приборы.

- •57. Резистивные датчики (реостатные, тензорезисторы)

- •58. Электромагнитные датчики (индуктивные, трансформаторные, магнитоупруние).

- •59. Пьезоэлектрические датчики

- •60. Тепловые датчики (термопары, термометры сопротивления).

- •61. Организация и этапы разработки конструкторских документов.

- •62. Виды кд.

- •63. Стандартизация и бнк.

- •64. Виды и типы схем, обозначения по ескд.

- •65. Методы компоновки конструкции эвс.

- •66. Климатические зоны и категории исполнения.

- •67. Способы защиты эвс от влаги.

- •Примеры конструкций средств защиты

- •68. Защита эвс от механических воздействий.

- •Рекомендации по защите рэа от вибрационных воздействий

- •69. Способы обеспечения теплового режима эвс.

- •70. Электромагнитные воздействия. Виды экранов.

- •Экран из ферромагнитного материала с большой магнитной проницаемостью (метод шунтирования экраном).

- •71. Виды линий связи.

- •72. Особенности конструирования бортовых эвс.

- •73. Особенности конструкций персональных эвм.

- •74. Унификация. Разновидности стандартизации.

- •Разновидности стандартизации

- •75. Требования к трассировке пп

- •76. Электромонтажные провода. Припои и флюсы.

- •77. Волоконно-оптические линии связи (волс). Примеры использования.

- •78. Эргономические требования к пультам и органам управления и сигнализации

- •79. Эргономика конструирования лицевой панели прибора.

- •80. Защита эс от воздействия радиации.

- •81. Производственный и технологический процесс и их составляющие

- •82. Исходные данные для разработки технологических процессов. Основные этапы разработки единичного технологического процесса.

- •83. Требования к оформлению технологической документации. Примеры записи технологических операций.

- •84. Основные методы изготовления печатных плат и их особенности

- •85. Конструктивно-технологические разновидности радиоэлектронных узлов и их сопоставительный анализ.

- •86. Основные технологические операции при изготовлении радиоэлектронных узлов с монтажом на поверхность

- •87. Нанесение паяльной пасты и клея и используемое при этом оборудование

- •88. Принципы организации работы сборочных автоматов

- •89. Особенности выполнения пайки при изготовлении электронных модулей ( пайка оплавлением, волной припоя, селективная пайка).

- •90. Особенности выполнения ремонтных работ: демонтаж и монтаж компонентов.

- •91. Материалы, используемые в технологии монтажа на поверхность.

- •92 Виды соединительных операций при сборке.

- •94. Соединение пайкой: разновидности, области применения, примеры выполнения паяных соединений.

- •95. Разработка схемы сборки изделий.

- •96. Нормирование затрат времени при проектировании технологических процессов (штучное и подготовительно-заключительное время, определение такта и ритма выпуска изделий).

- •97. Изготовление деталей эс методом литья

- •98. Разделительные и формообразующие операции холодной штамповки

- •99. Общая характеристика методов формообразования материалов и деталей при производстве эс

- •100. Изготовление электронных модулей по технологии внутреннего монтажа.

- •101. Приведите структуру контроллера (микроЭвм) с раздельными шинами адрес/данные и следующим составом:

- •102. Укажите место на структурной схеме эвм различных интерфейсов. Как объединять эвм в систему? Какие условия следует выполнить при передаче данных? Обоснуйте.

- •103.Расставьте по убыванию значимости параметры эвм по критерию производительности. Охарактеризуйте эти параметры.

- •105. Сопоставьте принципы печати лазерного и струйного принтеров, опишите и сравните их.

- •107. Выберите способ обмена данными между процессором и внешним устройством. Обоснуйте выбор. Напишите процедуру ввода или вывода данных в память эвм в мнемонике команд (уровень ассемблера).

- •108. Приведите основные архитектурные варианта построения операционных систем. Поясните понятие «виртуальная машина»

- •110. Спроектировать устройство микропрограммного управления автономного типа. Источник управляющих кодов – счетчик микрокоманд, число состояний счетчика – 32. Разрядность регистра микрокоманд – 24

- •112. Прерывания как способ изменения адреса в управляющей команде. Привести пример системы прерывания. Описать процедуру опознавания запроса на прерывание с маскированием

- •С линией запроса

- •113. Системы памяти эвм. Назначение каждого типа элементов памяти и место его в иерархии. Что дает для характеристик эвм каждый тип элементов памяти

- •114. Память программ. Виды носителей. Жесткие диски и их твердотельные аналоги

- •115. Компиляторы. Назначение компиляторов, их виды. Последовательность процедуры компиляции

- •116. Контроль информации при последовательной передаче двоичного кода. Методы контроля. Контроль передачи информации при обмене словами (байтами). Методы.

- •117. Приведите основные структуры объединения процессоров в многопроцессорных системах. В чем суть ограничений архитектуры Фон-Неймана

- •118. Сравните структуры двух мпк, имеющих организацию smp и mpp. Приведите их структурные схемы

- •119. Сравните характеристики двух последовательных интерфейсов rs-232с и usb. Приведите структурную организацию интерфейсов и формат передаваемых данных

- •121. Основные понятия процесса проектирования систем управления. Цель процесса проектирования.

- •122. Системный подход к проектированию.

- •123. Структура процесса автоматизированного проектирования

- •124. Основные типы автоматизированных систем, разновидности сапр.

- •Структура сапр

- •125. Стадии проектирования автоматизированных систем и аспекты их описания.

- •126. Особенности проектирования автоматизированных систем.

- •127. Понятие о cals-технологиях.

- •128. Открытые системы.

- •129. Техническое обеспечение систем автоматизированного проектирования

- •130. Типы сетей, методы доступа в сетях, протоколы и стеки протоколов в вычислительных сетях

- •Стеки протоколов и типы сетей в ас

- •131. Сапр систем управления

- •132. Автоматизация управления предприятием, логистические системы.

- •133. Асутп, автоматизированные системы делопроизводства.

- •Автоматизированные системы делопроизводства

- •134. Математическое обеспечение анализа проектных решений.

- •135. Компоненты математического обеспечения, структура вычислительного процесса анализа.

- •136. Математические модели в процедурах анализа на макроуровне

- •137. Математическое обеспечение анализа на микроуровне

- •138. Математическое обеспечение анализа на функционально-логическом уровне

- •139. Математическое обеспечение на системном уровне

- •140. Математическое обеспечение подсистем машинной графики и геометрического моделирования.

- •141. Схемы мультивибратора на транзисторах и оу.

- •142. Схема одновибратора на транзисторах.

- •144. Повторитель на оу

- •145. Двухтактный трансформаторный усилитель мощности, работающий в режиме ав.

- •150. Генератор гармонических колебаний на транзисторах.

- •151. Архитектурные принципы Фон-Неймана. Ограничения.

- •152. Основные понятия информационно-вычислительных систем, классификация по критерию потоков информации

- •153. Совмещение операций и многопрограммная работа. Режим работы в реальном времени

- •154.Типы структур многопроцессорных вс. Параллельные эвм, классификация. Три архитектурных класса машин

- •Классификация по программной организации

- •Классификация по архитектуре

- •155. Принципы ввода-вывода информации в пэвм. Роль и структура контроллера ввода информации

- •Принцип ввода-вывода информации в пэвм. Роль и структура контроллера ввода информации

- •156. Программная реализация ввода чисел с клавиатуры. Привести алгоритм ввода двухразрядного числа с клавиатуры для его суммирования с другими числами

- •157. Вывод и.На дисплей.Принципы отображения информации на экране дисплея. Lcd-дисплеи

- •158. Процедура вывода символьной информации на дискретные индикаторы.

- •159. Загрузчики. Процедура загрузки. Статистические и динамические загрузки.

- •160. Управление реальной памятью. Виртуальная память. Таблица соответствия адресов

39. Последовательная модель надежности

Рис. 25. Схема последовательного соединения элементов ЭС

при

при

,

,

.

.

40. Параллельная модель надежности эс

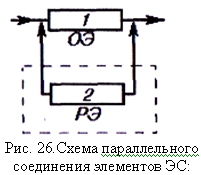

Р езервирование

-

введение

в изделие дополнительного числа

элементов и связей между ними по сравнению

с минимально необходимым для его

нормального функционирования с целью

повышения надежности. Сущность

резервирования показана на рис.26.

езервирование

-

введение

в изделие дополнительного числа

элементов и связей между ними по сравнению

с минимально необходимым для его

нормального функционирования с целью

повышения надежности. Сущность

резервирования показана на рис.26.

ОЭ - основной элемент принципиальной схемы изделия (конденсатор, резистор, транзиотор, микросхема и т.д.); РЭ - резервный элемент (аналогичный основному элементу) ОЭ и РЭ составляют в совокупности резервную группу. Изделие нормально функционирует до момента отказа ОЭ. После отказа ОЭ с помощью переключающего устройства включается в схему РЭ. Отказом изделия является событие, когда откажет РЭ.

Для замены ОЭ при его отказе требуется переключающее устройство.

Переключающее устройство - совокупность деталей, элементов и т.п., введенная в схему изделия для индикации отказа ОЭ, отключения отказавшего элемента и подключения РЭ. Показатели безотказности переключающего устройства должны быть выше показателей безотказности резервной группы.

Недостатки резервирования - увеличение габаритов, веса и стоимости ЭС.

На практике резервируют ЭС, отказы которых недопустимы по условиям работы (изделия специального назначения).

Виды резервных схем:

Различают общее, поэлементное и смешанное резервирование.

При общем резервировании резервируется все изделие в целом, т.е. в случае отказа оно заменяется аналогичным. При поэлементном - резервируются отдельные электрорадиоэлементы. При смешанном - некоторые подсистемы изделия имеют общее резервирование, а некоторые электрорадиоэлементы - поэлементное резервирование.

Резервирование в зависимости от режимов работы электрорадиоэлементов подразделяется:

на нагруженное, когда РЭ полностью подключен к источникам питания и только не включен в цепь прохождения сигнала;

облегченное, когда на РЭ электрическое питание подается частично;

3) ненагруженное, когда электрическое питание не подается на РЭ.

Резервные

схемы ЭС могут быть с целой или дробной

кратностью. Кратность резервирования

k вычисляется по формуле

,

,

где х - общее число элементов резервной группы; (х-у) - общее число РЭ; у - число ОЭ. Например, если число резервных элементов равно m-1, то

и

и

целую кратность.

целую кратность.

при

при

:

:

,

,

41. Основные этапы автоматизации: их характеристики и особенности.

Этапы развития автоматизации

Первый этап - автоматизация цикла обработки с целью получения заданной формы, размеров и качества обрабатываемой поверхности, цикла сборки для фиксации сборочного соединения.

Средства автоматизации - ЧПУ обеспечивающие эффективное использование технологического оборудования только в крупносерийном и массовом производстве.

Второй этап - наряду с автоматизацией цикла обработки (сборки) обеспечивается автоматизация загрузки и разгрузки основного технологического оборудования. Такое оборудование оснащено магазинами заготовок и готовых деталей в виде комплектов под сборку и загрузочными устройствами, приспособленными в обслуживанию определенной номенклатуре деталей, функции загрузки-разгрузки может выполнять ПР, установленный совместно с ЧПУ, который обеспечивает возможность использования оборудования в серийном производстве.

Третий этап - предусматривает автоматизацию контроля за ходом выполнения техпроцесса и его оптимизацию. При этом выделяется 2 вида контроля:

а) проверки соответствия заготовок (комплектующих деталей при сборке), инструмента, состояния технологического оборудования установленным характеристикам с целью внесения коррекции настройкой оборудования или удаления из потока некондиционных деталей.

б) проверка текущего состояния инструмента и оборудования путем измерения силовых, температурных деформаций и сравнения текущих параметров с эталонными.

Таким образом, учитывается влияние случайных и систематических факторов на характер тех. процесса.

Четвертый этап - обеспечивается автоматизация переналадки оборудования на обработку (сборку) объектов производства другого назначения. Это возможно при использовании, к примеру, обрабатывающих и сборочных центров, оснащенными ПР с наборами сменных инструментов, захватных устройств, системы накопителей под номенклатуру обрабатываемых или собираемых узлов (деталей) и оснастки. В этом случае размер изготовляемой партии изделий не имеет значения, ограничивающего гибкость робототехнического производства, классификация (признаки классификации).