- •Менеджмент

- •Под редакцией проф. В. И. Подлесных

- •Авторский коллектив:

- •Предисловие

- •Часть I

- •Общее управление организацией

- •Раздел 1 Основы управления организацией

- •Глава 1.1. Введение в менеджмент

- •1.1.1. Понятие и содержание менеджмента

- •1.1.2. Основные категории менеджмента

- •1.1.3. Типы менеджмента: вертикальные и горизонтальные различия.

- •1.1.4. Деятельность менеджера и требования, предъявляемые к нему

- •Глава 1.2. Базовые функции управления

- •1.2.1. Классификация и взаимосвязь функций управления

- •1.2.2. Планирование

- •1.2.3. Организация

- •1.2.4. Координация и регулирование

- •1.2.5. Мотивация

- •1.2.6. Контроль

- •Глава 1.3. Организация как объект управления

- •1.3.2. Системный анализ организационно-правовых форм организаций в структуре экономики России

- •1.3.4. Внутренняя среда организации

- •Глава 1.4. Эволюция теории и практики менеджмента

- •1.4.1. Развитие теории и практики менеджмента

- •1.4.2. Особенности и основные черты японской системы менеджмента

- •1.4.3. Становление и развитие российской системы управления

- •1.4.4. Основные направления повышения качества управления

- •Основные направления повышения качества управления

- •Раздел 2 организация управления

- •Глава 2.1. Структура управления организацией

- •2.1.1. Структура управления организацией и факторы, ее определяющие

- •2.1.2. Недостатки действующих структур управления и требования, предъявляемые к их построению

- •2.1.3. Основные подходы к разработке структур управления

- •2.1.4. Методы построения структур управления

- •Глава 2.2. Процесс и методы принятия решений

- •2.2.1. Решение как элемент управления

- •2.2.2. Классификация управленческих решений

- •2.2.3. Этапы принятия и реализации решений

- •2.2.4. Методы принятия решений

- •Глава 2.3. Формирование и развитие организационной культуры

- •2.3.1. Понятие, содержание и базовая модель формирования и развития организационной культуры

- •2.3.2. Функциональное построение организационной культуры

- •Функции организационной культуры

- •Формирование, накопление, передача, хранение ценностей

- •Формирование системы знаний организации

- •Формирование системы внутренних коммуникаций и связей организации

- •2.3.3. Элементное обеспечение и механизм формирования организационной культуры

- •2.3.4. Влияние организационной культуры на результаты деятельности организации

- •Организационная культура

- •Раздел 3

- •Глава 3.1. Современная методология формирования эффективной системы управления организацией

- •3.1.1. Общая теория систем и ее применение в управлении

- •3.1.2. Законы и принципы кибернетики, применяемые в управлении организациями

- •3.1.3. Современная методология системного подхода в теории менеджмента

- •3.1.4. Применение ситуационного подхода в управлении

- •Глава 3.2. Становление нового управленческого мышления

- •3.2.1. Движущие силы новой теории управления

- •3.2.2. Реинжиниринг – реорганизация структуры бизнес-процессов

- •3.2.3. Организационные изменения и формирование обучающейся организации

- •3.2.4. Самоуправляемые команды и их характеристика

- •3.3.1. Сущность и природа кризисов в развитии организации

- •3.3.2. Мониторинг кризисных ситуаций

- •Значение коэффициента

- •Для нашего примера значение числового кода коэффициента рентабельности чистой прибыли npm% (финансовый показатель №17) равный –2,98% составляет .

- •17. Коэффициент рентабельности чистой прибыли npm%

- •3.3.3. Технология антикризисного управления

- •Глава 3.4. Менеджмент организаций в чрезвычайных ситуациях

- •3.4.1. Сущность и виды чрезвычайных ситуаций

- •Гост 22.0.09

- •3.4.2.Поведение менеджера в условиях чрезвычайных ситуаций: принципы эффективного противодействия чс

- •Организации

- •3.4.3. Организация управления предупреждением чрезвычайных ситуаций

- •Правительство рф

- •Комиссии по чс (кчс)

- •3.4.4. Принципы оценки экономического ущерба от чс

- •Экономическая оценка ущерба от чс (уэкон)

- •Раздел 4 Самоорганизация и новые подходы к теории управления

- •Глава 4.1. Нелинейность и общие закономерности развития систем

- •Понятие и методологическая сущность синергетики

- •Глава 4.2. Самоорганизация систем как эффективная стратегия развития

- •4.2.1. Самоорганизация систем в природе и обществе

- •4.2.2. Единство самоорганизации и управления – стратегия динамического развития систем

- •4.2.3. Управленческое обеспечение самоорганизации

- •4.2.4.Эффективность самоорганизации

- •Глава 4.3. Гармоническое развитие систем

- •4.3.1. Природа золотого сечения

- •4.3.2. Методология системно-гармонического развития систем1

- •4.3.4. Энтропийно-гармоническая норма организации систем1

- •Часть II Функциональное управление организацией

- •Раздел 5

- •Менеджмент в функциональных зонах

- •Глава 5.1. Общее руководство и стратегический менеджмент

- •5.1.1. Сущность, задачи и функции общего руководства деятельностью предприятия

- •5.1.2. Концепция стратегического менеджмента и выбор стратегии предприятия

- •5.1.3. Структура, процесс разработки и управление реализацией стратегического плана

- •5.1.4. Организационное обеспечение общего руководства деятельностью предприятия

- •Глава 5.2. Управление маркетинговой деятельностью

- •5.2.1. Понятие и сущность маркетинга

- •5.2.2. Функции и содержание маркетинговой деятельности

- •5.2.3. Элементное обеспечение и механизм формирования маркетинговой деятельности

- •5.2.4. Подходы к управлению маркетингом

- •Глава 5.3. Инновационный менеджмент

- •5.3.1. Нововведения как объект инновационного менеджмента

- •5.3.2. Эффективность инновационного проекта

- •5.3.3. Финансирование инновационных проектов

- •Глава 5.4. Управление затратами на предприятии

- •5.4.1. Понятие, функции и принципы управления затратами

- •5.4.2. Классификация и факторы, определяющие величину затрат

- •5.4.3. Определение допустимой величины затрат на изделие

- •5.4.4. Расчет затрат на производство и калькулирование себестоимости единицы продукции

- •Глава 5.5. Финансовый менеджмент

- •5.5.1. Сущность и системные основы финансового менеджмента

- •5.5.2. Процесс формирования и расходования финансовых ресурсов предприятия (денежный оборот)

- •5.5.4. Финансовое планирование на предприятии

- •Глава 5.6. Производственная логистика

- •5.6.1. Понятие, сущность и категории логистики

- •5.6.2. Закупочная логистика

- •5.6.3. Сбытовая логистика

- •5.6.4. Организация логистического управления

- •Планирование:

- •Раздел 6 Управление персоналом фирмы

- •Глава 6.1. Основы управления персоналом

- •6.1.1. Сущность, цели и концепция управления персоналом

- •Персонал

- •Специалисты

- •6.1.2. Базовая модель управления персоналом

- •6.1.3. Методы оценки эффективности труда персонала

- •6.1.4. Рациональное использование рабочего времени

- •Глава 6.2. Управление деловой карьерой, лидерство и новые подходы к руководству

- •6.2.1. Разработка и реализация системы обучения персонала

- •6.2.2. Управление деловой карьерой

- •6.2.3. Природа и стили лидерства и управления

- •6.2.4. Новые подходы к руководству

- •Глава 6.3. Управление конфликтами и стрессами

- •6.3.1. Природа и типы конфликтов

- •6.3.2. Причины конфликтов

- •6.3.3. Управление конфликтной ситуацией

- •6.3.4. Природа и причина стресса

- •Раздел 7 Производственный менеджмент

- •Глава 7.1. Организация процесса создания изделий новой техники

- •7.1.1. Содержание и принципы построения системы создания и освоения новой техники (сонт)

- •7.1.2. Организация научной подготовки производства

- •Информационное обеспечение (информационные справочники, базы данных, плановые нормы и нормативы, картотеки и др.).

- •7.1.3. Организация конструкторской подготовки производства (кпп)

- •7.1.4. Организация технологической подготовки производства (тпп)

- •7.1.5. Организация освоения производства новой техники

- •Глава 7.2. Организация производственных процессов

- •7.2.1. Типы производства и их характеристика

- •7.2.2. Структура и принципы организации производственного процесса

- •7.2.3. Производственная структура предприятия. Формы внутризаводской специализации производства

- •7.2.4. Производственный цикл и его структура

- •7.2.5. Производственный цикл простого и сложного процесса. Виды движения предметов труда

- •Глава 7.3. Проектирование производственных систем.

- •7.3.1. Варианты проектирования

- •7.3.2. Макропроектирование пс

- •7.3.3. Инженерное проектирование пс

- •7.3.4. Классификация и анализ внутрипроизводственных резервов и пути их реализации

- •Глава 7.4. Показатели и методы оценки уровня организации производственных систем

- •7.4.1. Базовая модель структурного построения производственных систем

- •7.4.2 Оценка организационного уровня построения производственных систем

- •7.4.3. Оценка рациональности функционального построения производственных систем

- •7.4.4. Оценка степени полноты и рациональности использования элементного состава производственных систем

- •Глава 7.5. Внутрифирменное планирование производства

- •7.5.1. Сущность и содержание внутрифирменного планирования производства

- •7.5.2. Технико-экономическое планирование

- •7.5.3. Оперативно-производственное планирование

- •7.5.4. Диспетчирование производства

- •Глава 7.6. Управление качеством продукции

- •7.6.1. Экономическая сущность и показатели качества продукции

- •7.6.2. Системы управления качеством продукции

- •7.6.3. Виды контроля качества продукции

- •7.6.4. Статистические методы контроля качества продукции

- •Глава 7.7. Организация труда и заработной платы

- •7.7.1. Трудовой процесс и основы его организации

- •7.7.2. Исследование трудовых процессов и затрат рабочего времени

- •7.7.3. Организация и обслуживание рабочих мест

- •7.7.4. Нормирование труда

- •7.7.5. Организация оплаты труда на предприятии

7.2.4. Производственный цикл и его структура

В организации производственного процесса важное значение имеет согласование во времени всех его частей. Целью такого согласования является бесперебойная работа оборудования и рабочих.

Производственным циклом (временем производства) называется календарный период времени от момента запуска предметов труда в производственный процесс до выхода из него готового продукта.

На практике пользуются понятием длительности производственного цикла (Тц) изготовления изделия или его частей: узлов, деталей, заготовок. Длительность производственного цикла чаще всего выражается в днях, а при малой трудоемкости изделий – в часах.

На длительность производственного цикла влияют структура производственного процесса и характер операций. Поэтому ее уменьшение связано с совершенствованием конструкции изделия, технологических процессов, организации труда и производства. Сокращение производственного цикла влияет на повышение эффективности производства – повышение темпа выпуска продукции, улучшение использования основных фондов и оборотных средств, увеличение фондоотдачи.

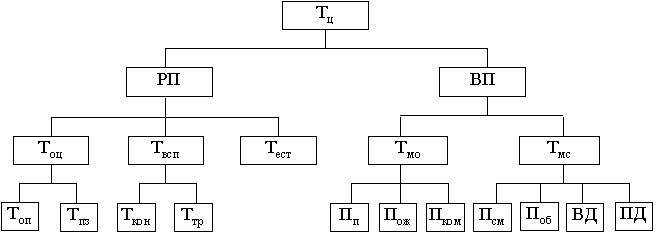

Структура производственного цикла представлена на рис. 7.5.

Рис. 7.5. Структура производственного цикла

На рисунке использованы следующие обозначения:

РП – рабочий период;

ВП – время перерывов;

Тоц – операционный цикл (операционное время);

Топ – время технологических операций (оперативное время);

Тпз – время подготовительно-заключительных работ;

Твсп – время вспомогательных операций;

Ткон – время контрольных операций;

Ттр – время транспортных операций;

Тест – время естественных процессов (естественная сушка окрашенных изделий, естественное старение отливок и др.);

Тмо – время межоперационных перерывов;

Тмс – время межсменных перерывов;

Пп – перерывы партионности, вызываемые пролеживанием предметов партии до начала обработки на операции и после нее до окончания обработки всей партии. Партией называется количество одинаковых предметов труда, одновременно запускаемых в производство с однократной затратой подготовительно-заключительного времени. Каждый предмет труда в партии, кроме первого и последнего, пролеживает дважды – до начала обработки и по окончании нее;

Пож – перерывы ожидания, вызываемые пролеживанием на рабочем месте партии предметов вследствие его занятости изготовлением других предметов;

Пком – перерывы комплектования, вызываемые пролеживанием деталей перед началом сборки в ожидании комплектования их с другими деталями, входящими в состав сборочной единицы.

Межсменные перерывы – нерабочее время, обусловленное режимом работы, включают в себя:

Псм – перерывы между сменами;

Поб – перерывы на обед;

ВД – выходные дни;

ПД – праздничные дни.

Различают производственный цикл простого процесса – цикл изготовления детали или заготовки и сложного процесса – цикл изготовления изделия или сборочной единицы.

Методики определения длительности производственного цикла для этих двух случаев разные.

7.2.5. Производственный цикл простого и сложного процесса. Виды движения предметов труда

При простом процессе длительность производственного цикла складывается из операционного цикла и суммарного времени межоперационных перерывов:

Тц = Тоц + Тмо.

Операционный цикл выражается технологическим временем на партию предметов:

г де:

n – количество предметов в партии; К0

– число

операций обработки по техпроцессу; tj

–

штучно-калькуляционное (операционное)

время на j-ю операцию.

де:

n – количество предметов в партии; К0

– число

операций обработки по техпроцессу; tj

–

штучно-калькуляционное (операционное)

время на j-ю операцию.

Суммарное время межоперационных перерывов определяется по формуле:

![]()

где tмоj – норматив неперекрываемого межоперационного времени.

Таким образом, для партии предметов длительность производственного цикла выразится формулой:

Д![]() лительность

производственного цикла в большой

степени зависит от величины

межоперационных

перерывов. В свою очередь, на длительность

межоперационных перерывов большое

влияние оказывает способ

передачи

обрабатываемых деталей между операциями,

определяющий степень совмещения смежных

операций во времени при обработке партий

деталей. Способ

сочетания смежных операций во времени

называется видом движения предметов

труда в производственном процессе.

лительность

производственного цикла в большой

степени зависит от величины

межоперационных

перерывов. В свою очередь, на длительность

межоперационных перерывов большое

влияние оказывает способ

передачи

обрабатываемых деталей между операциями,

определяющий степень совмещения смежных

операций во времени при обработке партий

деталей. Способ

сочетания смежных операций во времени

называется видом движения предметов

труда в производственном процессе.

Возможны три вида движения партии деталей по операциям процесса: последовательный, параллельный и параллельно-последовательный.

При последовательном виде движения партия из n деталей целиком передается на последующую операцию после окончания ее обработки на предыдущей операции. График последовательного вида движения представлен на рис. 7.6.

Рис. 7.6. График последовательного вида движения

И![]() з

графика видно, что для производственного

процесса, состоящего из К0

операций,

длительность производственного цикла

определяется суммой однооперационных

циклов:

з

графика видно, что для производственного

процесса, состоящего из К0

операций,

длительность производственного цикла

определяется суммой однооперационных

циклов:

В организационном отношении такой вид движения имеет некоторые преимущества: отсутствуют межоперационные перерывы, партии изделий не дробятся, поэтому невелико число планово-учетных единиц, невелик темп транспортирования. Однако при больших партиях образующиеся длительные циклы приводят к ухудшению экономических показателей производства. Возникают трудности выдерживания жестких сроков окончания и начала смежных операций.

Применяется последовательный вид движения в единичном и мелкосерийном, ограниченно в серийном производствах.

При параллельном виде движения передача предметов с предыдущей операции на последующую осуществляется поштучно или частичными транспортными партиями p, кратными целой партии n. График такого вида движения представлен на рис. 7.7.

Рис. 7.7. График параллельного вида движения

Н![]() а

графике выделяется наибольшая по

трудоёмкости операция, называемая

«главной»:

а

графике выделяется наибольшая по

трудоёмкости операция, называемая

«главной»:

Д![]() лительность

производственного цикла складывается

из трех зон продолжительностей обработки:

p предметов на операциях, предшествующих

«главной»; всей партии предметов на

«главной»; p предметов на операциях,

следующих за «главной»:

лительность

производственного цикла складывается

из трех зон продолжительностей обработки:

p предметов на операциях, предшествующих

«главной»; всей партии предметов на

«главной»; p предметов на операциях,

следующих за «главной»:

Выделяя

полную трудоемкость обработки частичной

партии в с![]() амостоятельное

слагаемое, получим:

амостоятельное

слагаемое, получим:

При параллельном виде движения имеет место наиболее короткий производственный цикл, при этом детали не пролеживают в ожидании обработки. Вместе с тем, на всех операциях, кроме первой и главной, имеются простои оборудования и рабочих (микропаузы) из-за непропорциональности процесса. Увеличивается по сравнению с последовательным видом движения число планово-учетных единиц. Исключение или сокращение простоев может быть достигнуто полной или частичной синхронизацией операций процесса.

Применяется параллельный вид движения в массовом непрерывно-поточном производстве.

При параллельно-последовательном виде движения передача предметов между операциями также осуществляется частичными партиями или поштучно. Причем начало обработки предметов на последующей операции смещается таким образом, чтобы исключить простои оборудования. График такого вида движения представлен на рис. 7.8.

Рис. 7.8. График параллельно-последовательного вида движения

Смещения начал последующих операций зависят от соотношения операционного времени смежных операций. Величину этого смещения можно определить по следующему правилу:

-

е

сли

tj<tj+1

, то начало

(j+1)-й операции сдвигается вправо

относительно начала j-й операции на

частичный цикл j-й операции ptj.

При этом величина параллельного

совмещения смежных операций (то есть

сокращения длительности производственного

цикла) будет равна

сли

tj<tj+1

, то начало

(j+1)-й операции сдвигается вправо

относительно начала j-й операции на

частичный цикл j-й операции ptj.

При этом величина параллельного

совмещения смежных операций (то есть

сокращения длительности производственного

цикла) будет равна -

если tjtj+1 , то окончание (j+1)-й операции сдвигается вправо относительно окончания j-й операции на частичный цикл (j+1)-й операции ptj+1. При этом величина совмещения или сокращения длительности цикла составит:

![]()

В обоих случаях в формулах для tц величины tj и tj+1 являются трудоемкостями короткой из пары смежных операций. Обозначив их через tкор, получим общую формулу для сокращения длительности цикла для каждой пары операций:

![]()

Т огда

длительность цикла при

параллельно-последовательном виде

движения определится по формуле:

огда

длительность цикла при

параллельно-последовательном виде

движения определится по формуле:

Достоинство данного вида движения в том, что существенно сокращается длительность цикла по сравнению с последовательным видом при непрерывной занятости рабочих мест. Однако при этом детали пролеживают в ожидании обработки, увеличивается число планово-учетных единиц, более высок темп работы транспортных средств.

Применяется этот вид движения в массовом прерывно-поточном и крупносерийном производствах, а также частично в более низких типах производства для сокращения длительности производственного цикла.

В последнем случае параллельно-последовательный вид движения распространяется только на такое число пар смежных операций, которое обеспечит требуемую величину сокращения длительности производственного цикла.

Пример: Определить необходимую суммарную величину сокращения и довести длительность цикла до заданной величины в условиях единичного производства при следующих данных:

t1 = 1,6 ч. n = 45 шт.

t2 = 0,9 ч. p = 15 шт.

t3 = 0,7 ч. Tзад = 200 ч.

t4 = 2,0 ч.

Решение:

1. Определение длительности цикла последовательного вида движения, свойственного данному типу производства

Тц пос = 45 (1,6 + 0,9 + 0,7 + 2,0) = 234 ч.

2. Определение необходимой величины сокращения длительности цикла

Тц = 234 – 200 = 34 ч.

3. Определение величины сокращения длительности цикла по каждой паре смежных операций и суммарного сокращения

tц 1,2 = (45 – 15) 0,9 = 27 ч.;

tц 2,3 = (45 – 15) 0,7 = 21 ч.;

tц = 27 + 21 = 48 ч. > 34 ч.

Суммарное сокращение превышает необходимое по двум первым парам операций. Далее процесс организуется по последовательному виду движения.

Соотношение длительности цикла при различных видах движения следующее:

Тц пос > Тц п.п. > Тц пар.

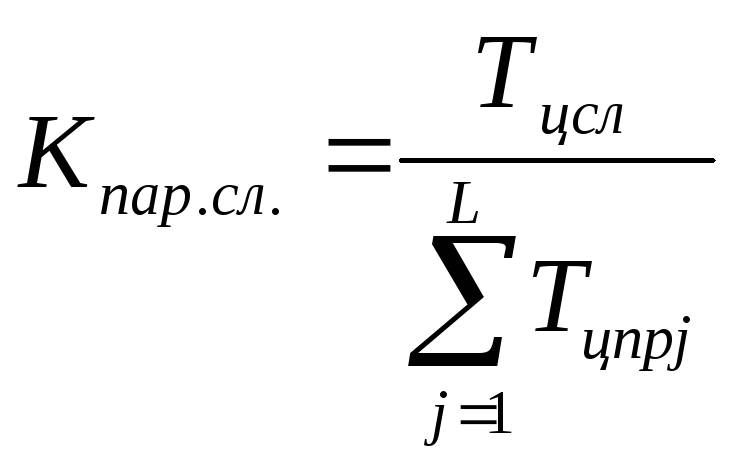

Сокращение длительности цикла определяется коэффициентом параллельности:

![]()

![]()

или

Чем меньше Кпар, тем выше параллельность процесса и меньше длительность производственного цикла.

Сложный процесс – процесс изготовления изделия или сборочной единицы – включает в себя простые процессы изготовления заготовок и деталей, процессы сборки отдельных сборочных единиц (узловая сборка), агрегатов (агрегатная сборка), прибора в целом (общая сборка), а также операции отделки, регулировки, настройки, испытаний.

По изготовлению указанных частей изделия образуются соответствующие множества параллельно выполняемых частичных производственных процессов с их циклами, составляющих в совокупности циклы стадий производства (заготовительной, механообрабатывающей, сборочной и т. д.).

Общая продолжительность комплекса этих скоординированных во времени частичных процессов представляет собой производственный цикл сложного процесса. Целью координации процессов, составляющих сложный процесс, является обеспечение комплектности и бесперебойности хода производства при полной загрузке оборудования и рабочих.

В результате координации достигается определенное совмещение ряда простых процессов в сложном, характеризуемое коэффициентом параллельности:

,

,

где Тц сл – длительность производственного цикла сложного процесса; Тц прj – длительность производственного цикла j-го частичного процесса, входящего в сложный; L – количество частичных процессов.

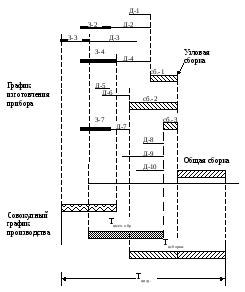

На рис. 7.9. показан пример построения графика производственного цикла сложного процесса при изготовлении прибора.

Рис. 7.9. График производственного цикла сложного процесса

Построение такого графика при большом числе частичных процессов представляет собой сложную задачу. Сложность решения этой задачи многократно возрастает при планировании изготовления в одном и том же периоде нескольких изделий. При этом необходимо решать: в какой очередности, в каких цехах и участках, на каких рабочих местах, в какие сроки должны запускаться, обрабатываться и собираться части изделия. Данные задачи призвана решать система оперативно-производственного планирования, проблемы и методы построения которой будут рассматриваться далее.