Управление качеством в приборостроении

.pdf

Раздел II. Системы и инструменты управления качеством

____________________________________________________________________

– цель, в дереве ресурсов – ресурс и т.д.

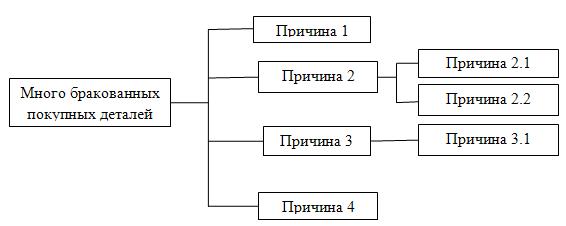

Предположим, что фактор «много бракованных деталей, получаемых по внешнему заказу» на диаграмме зависимостей является наиболее важным фактором. В этом случае проблемой, требующей решения, будет «снижение брака деталей, получаемых по внешнему заказу». Меры, применяемые для решения возникшей проблемы, выбираются с учетом самых разных факторов, таких как руководство фирмой, на которой размещен заказ, уровень техники на фирмезаказчике, уровень техники контроля и т.д.

При поиске коренных причин возникновения проблемы используют метод «почему – почему». Задавая вопрос по проблеме «Почему она возникла?» получают список причин первого уровня. Затем вопрос «Почему?» адресуют каждой причине первого уровня, т.д.

Рис.11.5. Принцип построения древовидной диаграммы

Матричная диаграмма (matrix diagram or quality table)

Матричная диаграмма позволяет наглядно представить взаимосвязи между различными факторами и степень их тесноты.

В матричной диаграмме подобно «дому качества» из «голоса заказчика» противопоставляются требования к продукции с точки зрения заказчика и с точки зрения продавца. В отдельных клеточках матрицы оценивается взаимовлияние.

Эта диаграмма выражает соответствие определенных факторов и явлений различным причинам их появления и средствам устранения их последствий, а также степень взаимных зависимостей этих факторов, причин их возникновения и мер по их устранению. На рисунке приведена наиболее часто используемая L-образная матричная диаграмма. На диаграмме приведены различные факторы, ухудшающие внешний вид определенных изделий, вызывающие их причины, а также процесс, являющийся причиной их возникновения. Расположение данных по двум направлениям образует L-образную матричную диаграмму. Степень важности показана специальным, заранее оговоренным значком. Желательно, чтобы данные в клетках, расположенных на пересечении осей, были представлены в процентах появления брака. На основании приве-

231

Глава 11. Методы и инструменты менеджмента качества

________________________________________________________________________________

денных данных можно решить, часто ли возникает отклонение от требуемого уровня качества, выраженное в том или ином явлении, какая причина оказывается наиболее важной в возникновении этого отклонения, какой процесс оказался источником этого отклонения и т.д. Таким образом, эта диаграмма дает возможность определить меры для уменьшения отклонения от требуемого уровня качества изделия, т.е. для уменьшения процента брака.

A |

|

|

|

B |

|

|

|

|

b1 |

b2 |

b3 |

|

b4 |

b5 |

b6 |

a1 |

|

|

|

|

|

|

¤ |

a2 |

° |

* |

° |

|

|

|

|

a3 |

|

|

|

|

* |

|

|

a4 |

¤ |

|

¤ |

|

|

° |

|

a5 |

|

* |

|

|

|

|

¤ |

a6 |

|

|

|

|

|

|

|

Рис. 11.6. Матрица связей: a1, a2, … и b1, b2, … – показатели исследуемых объектов A и B, которые характеризуются различной теснотой связей.

¤ - сильная связь; ° - средняя связь; * - слабая связь

Стрелочная диаграмма (arrow diagram). После предварительного анализа проблемы и способов ее решения, выполненного с помощью методов, описанных выше, составляется план работ по решению проблемы.

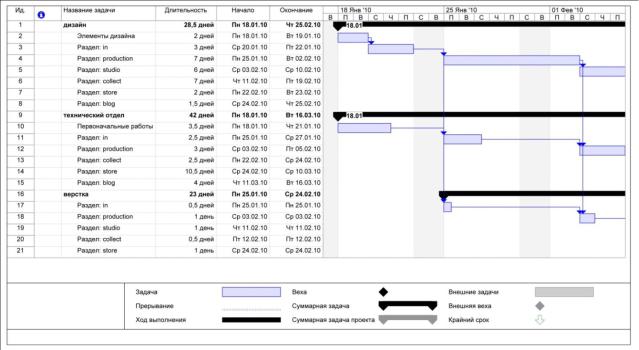

Стрелочная диаграмма используется на этапе составления оптимальных планов тех или иных мероприятий после того, как определены проблемы, требующие решения, намечены необходимые меры, определены сроки и размечен ход осуществления запланированных мер, т.е. после составления первых четырех диаграмм. Стрелочная диаграмма может иметь вид либо диаграммы Ганта, либо сетевого графика.

На рисунке 11.7. приведена диаграмма Ганта. Стрелочная диаграмма наглядно показывает взаимозависимость процессов и событий.

На диаграмме показан порядок осуществления мероприятий, представлены параллельные операции. В случае если окажется затраты времени слишком большие, по отношению к намеченному сроку, план необходимо скорректировать. Для этого следует оптимизировать программу подготовки: добавить параллельные операции, сократить сроки, отведенные на те или иные операции, и т.д.

Диаграмма планирования осуществления процесса (PDPC) (Process Decision Program Chart). Если стрелочная диаграмма применяется для планирования и контроля сравнительно простых, отработанных процессов, не имеющих альтернативных вариантов, то PDPC применяется для планирования, оценки сроков выполнения сложных процессов, когда необходимо предусмотреть различные варианты решений, возможности корректировки программы работ.

232

Раздел II. Системы и инструменты управления качеством

____________________________________________________________________

Рис. 11.6. Диаграмма Ганта

Как и при анализе FMEA при осуществлении отдельных шагов уже заранее исследуются потенциальные препятствия и определяются соответствующие контрмеры.

Эта диаграмма применяется для оценки сроков и правильности осуществления программы и возможности корректирования тех или иных мероприятий в ходе их выполнения в соответствии со стрелочной диаграммой в случаях решения сложных проблем в области научных разработок, в области производства, при хроническом появлении брака, при получении крупных заказов со стороны и т.д. В этом случае вначале составляют программу и, если на промежуточных этапах ее реализации возникнут отклонения от намеченных пунктов, сосредотачивают внимание на мероприятиях, приводящих процесс в соответствие с программой. В тех случаях, когда в ходе выполнения программы складывается непредвиденная ситуация, которую совершенно нельзя было учесть заранее, необходимо составить новую программу, лишенную прежних недостатков.

В работах по корректированию процесса должны участвовать не только непосредственные исполнители, но и другие лица и подразделения, имеющие отношение к этой области. Это позволяет не упустить время и добиться наибольшего эффекта в реализации планов.

Анализ матричных данных (матрица приоритетов) ( matrix data analysis) . Данный метод предназначен для выделения факторов, имеющих приоритетное влияние на изучаемую проблему. Поставленная задача решается путем многофакторного анализа большого числа опытных данных, часто косвенным образом характеризующих изучаемые взаимосвязи. Анализ взаимосвязей между этими данными и изучаемыми факторами позволяет выделить наиболее важные.

233

Глава 11. Методы и инструменты менеджмента качества

________________________________________________________________________________

11.5. Бенчмаркинг

Бенчмаркинг («bench» – уровень, высота и «mark» – отметка) – это словосочетание трактуется по-разному: «опорная отметка», «отметка высоты», «эталонное сравнение» и т.п.

Бенчмаркинг определяют как непрерывный процесс сопоставления продукции, услуг и практического опыта по отношению к самым сильным конкурентам или фирмам, признанным в качестве промышленных лидеров.

Бенчмаркинг – это постоянный процесс изучения и оценки товаров, услуг и опыта производства самых серьѐзных конкурентов, либо тех компаний, которые являются признанными лидерами в своих областях [ ].

Ключевыми словами в этих определениях являются ―сравнение‖ и ―эта-

лон‖.

Причѐм сравнение должно быть не только с другими организациями, но и внутри самой организации: с лидирующими подразделениями, службами, процессами.

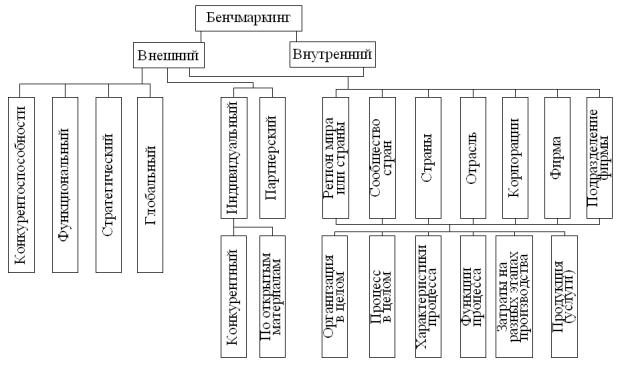

Бенчмаркинг и его разновидности. Наиболее полное определение бенчмаркинга дал профессор Норвежского университета науки и технологии Б.Андерсен: «Бенчмаркинг – это постоянное измерение и сравнение отдельно взятого бизнес-процесса с эталонным процессом ведущей организации для сбора информации, которая поможет рассматриваемому предприятию определить цель своего совершенствования и провести мероприятия по улучшению работы».

Существует много разновидностей бенчмаркинга в зависимости от объекта изучения. Эти объекты могут находиться вне и внутри организации.

Внутренний бенчмаркинг предполагает сравнение однородных объектов внутри организации. Внешний – в зависимости от того, «с кем сравнивают»,

подразделяют на бенчмаркинг конкурентоспособности, функциональный бенчмаркинг, стратегический и глобальный.

По характеру отношений с изучаемым внешним объектом бенчмаркинг может быть партнѐрским или индивидуальным. Партнѐрский – осуществляется по взаимной договорѐнности обеих сторон. Индивидуальный бенчмаркинг осуществляется, как правило, негласно путѐм сбора открытой, а иногда и закрытой информации. В качестве открытой информации может быть использована информация, размещѐнная в Интернете.

Внутри организации объектом изучения могут быть процессы, их характеристики, функции, затраты на разных стадиях процесса, продукция (услуги).

Разновидности бенчмаркинга приведены на схеме (рис. 11.7).

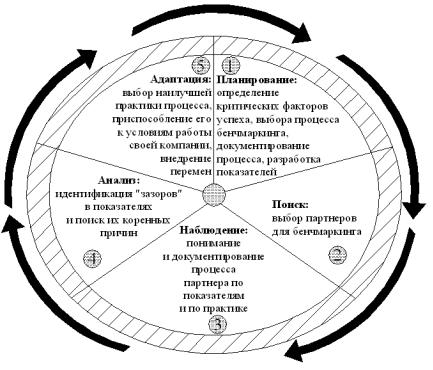

Этапы проведения бенчмаркинга. Единой методики выполнения бенчмаркинга не существует. Во всех методах имеются 3 основных этапа (фазы):

•подготовка к бенчмаркингу;

•сбор информации;

•анализ информации и еѐ использование для совершенствования организации.

234

Раздел II. Системы и инструменты управления качеством

____________________________________________________________________

Эти этапы охватывают все ступени процесса бенчмаркинга, количество которых обычно меняется от компании к компании. Прежде чем создать свой процесс, необходимо:

1. Решить, что именно подвергнуть бенчмаркингу.

2.Спланировать проект бенчмаркинга.

3.Помнить свою собственную работу.

4.Изучить работу других.

5.Учиться на собранных данных.

6.Использовать находки.

Рис. 11.7. Разновидности бенчмаркинга

К основным фазам бенчмаркинга относятся следующие.

Подготовка к бенчмаркингу. Эта фаза включает в себя следующие эта-

пы:

1.Принятие решения руководства об использовании бенчмаркинга в организации, выбор его разновидности (разновидностей) для применения.

2.Выбор проблем, которые необходимо решить с помощью бенчмаркинга.

3.Формирование команд, обучение персонала.

4.Выбор объектов для изучения.

5.Планирование проекта бенчмаркинга, в том числе методов сбора информации.

Предпосылками применения бенчмаркинга для совершенствования орга-

низации могут быть:

•ухудшение экономических показателей, удовлетворѐнности потребителей, климата в коллективе;

•наличие конкурирующих организаций, у которых нет таких проблем;

235

Глава 11. Методы и инструменты менеджмента качества

________________________________________________________________________________

•наличие в других организациях положительного опыта применения новых технологий, технических средств, методов менеджмента, которые не используются в данной организации.

Рис. 11.8. Процесс бенчмаркинга

При выборе проблем, которые предполагается решить с помощью бенчмаркинга, перед руководством часто возникает дилемма: что эффективнее для организации – развитие достоинств или борьба с недостатками. Если организация обладает такими достоинствами, то перспективней будет для неѐ развитие этих достоинств, если же организация полагает, что у еѐ конкурентов нет больших преимуществ, и она вполне может справиться со своими недостатками, тогда необходимо приложить серьѐзные усилия для их устранения.

Сбор бенчмаркинговой информации. При проведении внешнего парт-

нѐрского бенчмаркинга с организацией, чью деятельность предполагается изучить, заключается бенчмаркинговое соглашение. В нѐм могут оговариваться следующие проблемы: способы сбора и предоставления информации, перечень лиц, ответственных за это, сроки и продолжительность посещений друг друга. Целесообразно предоставить партнѐру вопросы, которые необходимо изучить. В соглашении оговариваются также области и способы использования полученной информации, степень еѐ конфиденциальности.

Эффективность визита в компанию зависит в основном от того, насколько хорошо подготовлены обе стороны.

При индивидуальном внешнем бенчмаркинге в качестве исходных данных используются результаты самооценки изучаемой организации, выполненные ею в процессе участия в различных конкурсах и опубликованные в откры-

236

Раздел II. Системы и инструменты управления качеством

____________________________________________________________________

той печати.

Одним из вариантов такого бенчмаркинга является интерактивный бенчмаркинг на основе информации об организациях, размещѐнной в Интернете. Эту информацию могут предоставлять либо сами организации, либо всевозможные структуры, объединяющие различные организации и обслуживающие их.

Методы анализа и применения бенчмаркинговой информации. Це-

лями бенчмаркинга могут быть определения положения своей организации на том или ином рынке или нахождение способов улучшения деятельности на основе опыта успешных организаций. Первая задача наиболее проста и решается путѐм сравнения различных характеристик эффективности данной организации с характеристиками признанных лидеров в данной области. В качестве таких характеристик используют комплексные показатели, связанные с оценкой деятельности организации потребителями.

Методы решения второй задачи зависят от вида, объекта и масштаба бенчмаркинга.

Классическим примером внутрипроцессного бенчмаркинга является метод инженера Ф. Ковалева [67]. Этот метод, известный в нашей стране задолго до появления модного теперь английского термина, предполагает проектирование рациональных производственных процессов на основании сравнения традиционных способов их выполнения со способами, предлагаемыми лучшими работниками.

Метод включает следующий алгоритм:

•для исследования выбирают наиболее трудоемкие и при этом достаточно распространенные операции;

•на основе статистических данных определяют работников, наиболее успешно выполняющих данные операции;

•проводят хронометрические наблюдения за этими работниками;

•формируют новые, более рациональные рабочие процессы, включая в них лучшие приемы труда;

•составляют технологические инструкции на новые рабочие процессы;

•разрабатывают и внедряют организационно-технические меры на всех рабочих местах, где выполняются данные операции (например, замена инструментов, реорганизация рабочих мест, изменение способа подачи материалов, исключение лишних движений и т. п.);

•проводят обучение всех работников, начиная с группы передовиков, новому технологическому процессу, для освоения которого устанавливается определенный срок, после чего вполне обоснованно вводится более жесткая трудовая норма.

Приведем пример расчета трудовой нормы времени по этому алгоритму (табл. 11.1). Предположим, что на исследуемую операцию по действующей норме отводится 24 минуты. С этой нормой в цехе справляются все рабочие, занятые на данной операции, но 3 работника регулярно ее перевыполняют, обеспечивая требуемое качество. Результаты хронометрических наблюдений за этими рабочими приведены в таблице.

237

Глава 11. Методы и инструменты менеджмента качества

________________________________________________________________________________

На основании полученных данных можно «отправиться» либо по ложному, либо по малоэффективному пути. Первый из них использует ориентир на среднюю арифметическую величину (20 минут), что, собственно, и делается при продлении традиционной фотографии рабочего времени. В данном случае достаточно сложно выявить предпосылки перевыполнения нормы, следовательно, новая норма не будет полноценно обоснованной, что затрудняет ее освоение рабочими и вызывает их недовольство.

Другой путь – ориентирование на лучшего из лучших, в примере — Сидорова. Эта норма (19 минут) легко может быть обоснована, так как есть возможность изучить приемы труда конкретного рабочего.

Пользуясь методом Ф. Ковалева, можно с той же степенью обоснованности прийти к значительно лучшим результатам и, следовательно, к более жесткой норме (16 минут), поскольку данный метод основан не на изучении приемов труда лучшего работника, а на отборе лучших приемов лучших работников.

Таким образом, бенчмаркинг – это не только передовая технология конкурентного анализа. Это, во-первых, концепция, предполагающая развитие у компании стремления к непрерывному совершенствованию, и, во-вторых – сам процесс совершенствования. Это непрерывный поиск новых идей, их адаптация и использование на практике.

Таблица 11.1 Пример технического нормирования по методу [ ]

Перечень трудовых прие- |

Результаты хронометрических |

Продолжительность трудового |

||

мов операции |

|

наблюдений |

приема, принятого к внедрению, |

|

|

|

|

|

минут |

|

Иванов |

Петров |

Сидоров |

|

|

|

|

|

|

Первый |

3 |

3 |

2 |

2 |

|

|

|

|

|

Второй |

2 |

3 |

3 |

2 |

|

|

|

|

|

Третий |

6 |

5 |

6 |

5 |

|

|

|

|

|

Четвертый |

7 |

5 |

4 |

4 |

|

|

|

|

|

Пятый |

3 |

4 |

4 |

3 |

Общее время, затраченное |

21 |

20 |

19 |

16 |

на операцию, минут |

|

|

|

|

Среднее время выполнения |

Тср = 20 минут |

|

|

|

операции, минут |

|

|

|

|

Если руководство приняло решение об использовании бенчмаркинга, оно должно постоянно подтверждать свою приверженность этому подходу, создавать условия для его реализации исполнителям. Официальное бенчмаркинговое исследование обычно занимает около шести месяцев. На этот срок сотрудники, привлечѐнные к этому проекту, должны получить дополнительные полномочия и ресурсы.

238

Раздел II. Системы и инструменты управления качеством

____________________________________________________________________

ГЛАВА 12 МЕТОДОЛОГИЯ «ШЕСТЬ СИГМ»

12.1. Содержание методологии «Шесть сигм», особенности реализации, достоинства и недостатки

Если оценивать качество процесса с помощью индекса воспроизводимости Cp (см. ), это требование трансформируется в условие:

Сp ≥ 2. (12.1)

Согласно действующим отечественным и международным стандартам, Ср = 1,33 – 1,67, а Т ± (3–4) . Следовательно, методология 6 предъявляет к точности процессов очень высокие требования. Эти требования и методология в целом распространяются практически на все бизнес - процессы как при производстве, так и при предоставлении различных услуг. Этому способствует использование в данной методологии безразмерных обобщающих показателей качества продукции, услуг и связанных с ними процессов [23]:

•число дефектов на миллион возможностей (изделий) (Defects Per Million Opportunities – DPMO) – (1 000 000 x число дефектов) / (число единиц продукции число КДК характеристик единицы продукции);

•Ср – отношение поля допуска на характеристику качества к 6 (см. фор-

мулу 3.8);

•затраты, связанные с плохим качеством (ЗПК) – затраты, связанные с переделкой, браком, предотвращением и разрешением проблем, экспертизой, качества, измеряются в процентах от объема продаж;

•уровень разброса параметров – расстояние от среднего значения измеряемого параметра процесса до ближайшей границы допуска, измеренное в

единицах стандартного отклонения .

Философия 6 основана на том, что существует прямая корреляция между числом дефектов продукции, увеличением производственных затрат и уровнем удовлетворенности потребителей (рис. 12.1).

Рис. 12.1. Взаимосвязи показателей качества, используемые в методологии «Шесть сигм»

239

Глава 12. Методология «Шесть сигм»

________________________________________________________________________________

Нижняя горизонтальная ось отражает уровень разброса параметров от 1 до 6 , а верхняя горизонтальная ось – ожидаемое DРМО. На левой вертикальной оси отображается индекс Ср, принимающий значение от нуля до двух, а на правой вертикальной оси – типичные значения показателя ЗПК.

Диагональная линия соответствует состоянию, когда все эти показатели находятся в однозначной связи друг с другом. Например, уровень разброса параметров в три единицы а соответствует значению Ср = 1, при этом DРМО равняется 66 811; а ЗПК – 30 %.

Методология «Шесть сигм» основана на том, что процессы, для которых соблюдается условие Ср = 2,0, производят не более 3,4 дефектов на миллион возможностей. При этом учитывается, что центр распределения характеристики качества процесса при его реализации может сместиться в пределах 1,5 .

С учетом этого еще одним условием реализации методологии «Шесть сигм» является:

Сpk 1,5. |

(12.2 ) |

Здесь Сpk может быть рассчитан как отношение расстояния от среднего значения измеряемого параметра процесса до ближайшей границы допуска к

3 .

В начале реализации процесса, когда среднее значение параметра процесса совпадает с серединой поля допуска, при Ср = 2 число дефектов не превышает 2 на1 миллион (DРМО = 2 ррМ). Однако в конце реализации процесса (перед его поднастройкой) дефектность повышается до 3,4 ррМ. При обработке резанием смещение центра группирования размеров вызывается износом режущего инструмента, тепловыми деформациями элементов технологической системы, изменением уровня настройки и другими факторами. На рисунках, приведенных ниже, НГД (LSL) и ВГД (USL) – нижняя и верхняя границы допуска.

Характерной особенностью методологии «Шесть сигм» является повышенное; внимание к взаимосвязям точностных характеристик процессов с финансовыми результатами работы компании. В рамках данной методологии принята показанная в табл. 12.1 классификация организаций по уровню вариабельности процессов и его соотношения с допуском [24, 25].

|

|

|

|

Таблица 12.1 |

|

|

Влияние воспроизводимости процессов |

||||

|

на конкурентоспособность организации |

||||

Расстояние между цен- |

|

Число дефектов |

Стоимость низко- |

Уровень |

|

тром распределения и |

|

на млн |

го качества, % от |

конкурентоспособности |

|

границей допуска |

|

|

объема продаж |

|

|

6 |

|

3.4 |

< 10 |

Мировой класс |

|

5 |

|

233 |

10-15 |

|

|

4 |

|

6210 |

15-20 |

Средний по |

|

|

|

|

|

отрасли |

|

3 |

|

66 807 |

20-30 |

|

|

2 |

|

308 537 |

30-40 |

Неконкурентоспособный |

|

1 |

|

690 000 |

|

|

|

240