Управление качеством в приборостроении

.pdf

Раздел I. Методы и средства управления качеством

____________________________________________________________________

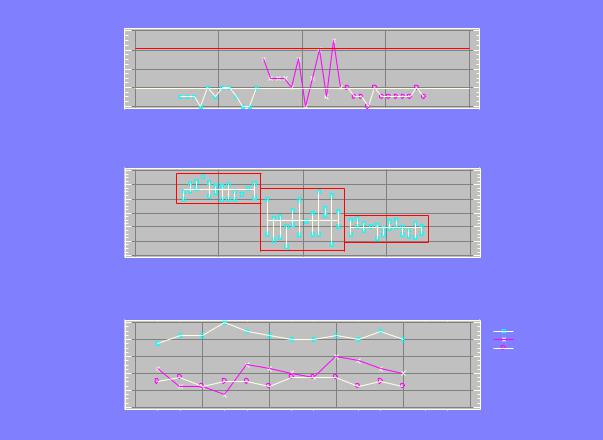

Gage Report

3 operators 12 parts 2 trials

Measurement Unit Analysis and Study Variation

----------------------------------------------------------------------

|

5,15 |

Percent Study |

Percent |

|

Std. dev. |

Variation |

Contribution |

Repeatability |

8,43066 |

49,50 |

24,51 |

Reproducibility |

14,6165 |

85,83 |

73,66 |

R & R |

16,8736 |

99,08 |

98,16 |

Part-to-Part |

2,30708 |

13,55 |

1,84 |

95,0 Confidence |

Intervals |

|

|

----------------------------------------------------------------------

|

Lower |

5,15 |

Upper |

|

Limit |

Std. dev. |

Limit |

Repeatability |

6,77417 |

8,43066 |

11,1666 |

Reproducibility |

7,61022 |

14,6165 |

91,8611 |

R & R |

13,6381 |

16,8736 |

22,1355 |

Part-to-Part |

1,5872 |

2,30708 |

4,20974 |

The StatAdvisor

---------------

This table shows intervals equal to 5,15 times the standard deviations due to Repeatability, Reproducibility, combined R&R, and part-to-part variability. These intervals can be expected to contain 98,9976% percent of the errors attributed to each source. For example, we would expect the measurements of izmeren to deviate from the true values by +/-8,43681 due to combined R&R, an interval 16,8736 units wide. Comparing the variability of the measurement process to the overall variability in izmeren, the measurement process contributes 98,1649% with the remaining 1,83513% attributable to differences amongst the parts. Since the estimates of variability are subject to sampling error, the confidence intervals show how precise these estimates are.

Range

Range by oper

8

UCL = 6,08

Centerline = 1,86

6

4

2

0

1 |

2 |

3 |

Deviation from Average

Average

oper

R&R Plot for izmeren

6

4

2

0

-2

-4

-6

1 |

2 |

3 |

|

oper |

|

|

|

|

|

Gage Measurements by Operator |

|

|

|||||

17 |

|

|

|

|

|

|

|

|

|

|

Operators |

|

|

|

|

|

|

|

|

|

|

|

1 |

15 |

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

3 |

13 |

|

|

|

|

|

|

|

|

|

|

|

11 |

|

|

|

|

|

|

|

|

|

|

|

9 |

|

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

part

Рис. 6.9. Графики к примеру 6.7

161

Глава 6. Контроль и испытания приборов

________________________________________________________________________________

6.7. Технологическая диагностика неисправностей

Диагностика занимается решением вопросов, связанных с определением состояния параметров приборов и характера его изменения с течением времени. С помощью испытаний определяют оптимальные режимы и условия эксплуатации, надежность, причины отказов приборов. На основании изучения результатов испытаний разрабатывают методы обеспечения заданной точности и повышения надежности.

Для обеспечения функционирования приборов необходимо: 1) зафиксировать наличие отказа;

2)определить место неисправности;

3)осуществить нейтрализацию иди исправление выявленного дефекта. Диагностика неисправностей может осуществляется программным, аппа-

ратурным и комбинированным способами.

Программный способ диагностики заключается в том, что при составлении программы решения задачи в нее включают дополнительные операции. имеющие математическую или логическую связь с алгоритмом основной задачи. Анализ результатов расчета позволяет установить факт неисправности/

Для этих целей применяют тестовые программы. Тесты бывают обнаруживающие и диагностирующие. Например, где тест, его длина , , ZR

соответственно входной и выходной сигнал исправного объекта. Если на выходе из-за неисправности f вектор переходит в W W Z , значит тест обнаруживает неисправность.

Структурная схема выполнения диагностики с помощью теста, приведена, на рис. 6.10.

Рис. 6.10. Структурная схема тест-диагностики

Преимущество программных методов диагностики в том, что они не тре-

162

Раздел I. Методы и средства управления качеством

____________________________________________________________________

буют дополнительной аппаратуры, однако они снижают производительность при прохождении программ.

Аппаратурный способ диагностики неисправностей основан на использовании встроенной или внешней диагностической аппаратуры. При этом возрастает количество аппаратуры, однако снижается время поиска неисправностей, по сравнению с предыдущем методом.

Программно-аппаратурный метод состоит в том, что обнаружение неисправностей осуществляется с помощью специальных вмонтированных в проверяемый объем схем, а исправление осуществляется специальной исправляющей программой.

6.8. Индивидуальное прогнозирование качества

Контроль качества, на этапе выпуска говорит о состоянии прибора в настоящий момент, но никак не оценивает его стабильность во времени, в течение заданного срока службы. Решение этой проблемы связано с использованием прогнозирования на, основе теории распознавания образов по параметрам – признакам, которые могут быть измерены за, короткое время и, в которых отображаются свойства, приборов.

Методика, прогнозирования включает четыре этапа:

•планирование и поставку эксперимента;

•обработку результатов эксперимента;

•обучение, т. е. выявление признаков, использование, которых позволит с заданными в вероятностном смысле результатами, определить "образ" годного или негодного элемента, по выбранному критерию; обучение должно производиться на материале, полученном из эксперимента;

•проведение испытаний последующих изделий и индивидуальное прогнозирование их качества на основе результатов обучения.

На первом этапе с учетом предшествующего опыта и анализа физической сущности процесса, выбирают признаки X1, X2, .....Хn , используя которые можно осуществить прогнозирование параметра .

После проведения экспериментов, для статистической обработки их результатов область значений Xj и Yj разбивается на равное число интервалов (в пределах этих интервалов) заносятся в таблицу. Затем определяется r коэффи-

циент корреляции. Его значение должно превышать 0.8 ....0.9. Если r 0.6 то

признак Х выбран неудачно, он не отображает свойства Y. Для повышения качества, оценок часто используют 2....3 признака.

Например, гироскопические микродвигатели классифицируют (на 3....5 классов) по уровню собственной вибрации, иногда измеряют момент сил трения в опорах. Используя замер уровня вибрации можно прогнозировать надежность. Используя время выбега (время между отключением подачи питания до прекращения вращения) и его изменение можно также оценивать уровень технического состояния объекта.

В процессе «обучения» находят сочетания Х и Y которые : позволяют с

163

Глава 6. Контроль и испытания приборов

________________________________________________________________________________

определенной вероятностью классифицировать или прогнозировать выходной параметр Y. Вероятность правильной (или ошибочной) классификации определяется с учетом риска заказчика, или изготовителя.

6.9. Категории испытаний

Для проверки соответствия прибора заданным техническим условиям имеются следующие категории испытаний:

1)приемо-сдаточные (контрольные). Параметры приборов проверяются как в нормальных условиях (температура, давление, влажность, при номинальных характеристиках источника питания), так и при воздействии внешних факторов, указанных в ТУ (при повышенной или пониженной температуре, при воздействиях вибраций, ударов, линейных ускорении и т.д.) Например, приборы, устанавливаемые на самолетах, испытывают с учетом частоты вибрации авиадвигателя, ударов, возникающих при посадках;

2)периодические (типовые). Обычно это выборочные испытания, которые проводят через определенные промежутки времени (1....2 раза в год). При этом проверяют на соответствие всем требованиям ТУ ( вес, комплектность, внешний вид, устойчивость к различным видам механических и климатических воздействий и т.д.);

3)проверочные (контрольные) – после введения конструктивных или технологических изменений;

4)испытания на надежность, долговечность, срок службы.

Испытания на воздействие внешних факторов. Возможность эксплуата-

ции приборов в реальных условиях определяется путем проведения соответствующих испытаний, которые делятся на механические, климатические и электрические.

Кклиматическим относятся испытания при воздействии вдали ости, давления, температуры, действия солнечной радиации, наличия в атмосфере пыли, растворов солей, кислот и микроорганизмов.

Кмеханическим испытаниям относится проверка, работы прибора, при воздействии на него вибрации, синусоидальные многочастотные и случайную вибрацию.

Соотношение между ускорением, амплитудой и частотой вибрационной нагрузки (для синусоидальной вибрации) можно определить из

sin t sin 2 f t |

(6.13) |

где – мгновенное значение отклонения; А – амплитуда колебания (см);– угловая частота;

f – частота колебаний; t – текущее время.

Для определения скорости (V) и ускорения g (см/с) объекта необходимо найти первую и вторую производные. Максимальное их значения

Vmax A A 2 f |

(6.14) |

164

Раздел I. Методы и средства управления качеством

____________________________________________________________________

gmax A 2 A 2 f 2 |

(6.15) |

Ускорение в единицах силы тяжести определяют путем деления полученного результата на 152.

Ускорение при ударных испытаниях при условии свободного падения (в ед. силы тяжести)

|

|

|

|

g |

2kh Pk P0 |

(6.16) |

|

где h – высота падения; |

|

|

|

k – постоянная демпфирующей пружины (кг/м); |

|

||

Pk , P0 – масса, транспортной каретки и объекта (кг). |

|

||

Линейное ускорение при испытаниях на, центрифуге |

|

||

g 1,12Rn 2 10 5 |

(6.17) |

||

где g – центробежное ускорение ( в единицах силы тяжести);

R – расстояние от центра вращения до центра тяжести объекта (см);

n– скорость вращения, об/мин.

Кэлектрическим относятся проверка электрической прочности изоляции, измерение ее сопротивления, другие выходные электрические параметры (пусковой и рабочий точки, потребляемая мощность и др.).

6.10. Meтодика проверки

Для каждого испытания разрабатывается конкретная подробная методика, объем и содержание которой зависят от ТУ.

В общем случае испытания могут быть лабораторные или натуральные. При этом внешние воздействия моделируются.

I) последовательно (раздельное воздействие);

2) параллельно (одновременное воздействие различных окружающих условий);

1)комбинированы ( при одновременном влиянии комплекса условий). Приведение таких испытаний требует больших затрат времени и средств

использования громоздкого испытательного оборудования, при влечения большого числа испытателей.

Более эффективно использовать для этих целей математические модели объектов в САПР.

165

Глава 7. Надѐжность приборов

________________________________________________________________________________

ГЛАВА 7 НАДЁЖНОСТЬ ПРИБОРОВ

7.1. Основные положения

Важнейшей технической характеристикой качества является надѐжность. Слово надѐжность в русском языке связано с понятием надежды – надежды на длительную и безотказную пригодность к эксплуатации или, в широком смысле, к потреблению. В самом понятии надѐжности заключается элемент некоторой неуверенности и неопределѐнности. И не случайно надѐжность как свойство изделий оценивается вероятными характеристиками, основанными на статистической обработке экспериментальных данных. Однако вероятностные характеристики надѐжности в настоящее время вполне определено и достаточно хорошо оценивают надѐжность работы приборов и других технических изделий [26].

По мере технического прогресса происходит усложнение изделий приборостроения. Основное противоречие в развитии современной техники заключается в том, что если не предпринимать необходимые меры по повышению надѐжности, то чем сложнее, быстродейственнее и точнее работа техники, тем менее она надѐжна. Отсюда следует, что решение проблемы надѐжности является не только важной технической, но и большой экономической задачей.

Сложность получения количественной оценки надѐжности исследуемого изделия состоит в том, что это свойство изделий относится к их будущему существованию, т.е. оно «развѐрнуто во времени» предстоящей эксплуатации, условия которой разнообразны и мало предсказуемые. Иначе говоря, характеристики надѐжности носят по отношению к каждому конкретному изделию прогнозный характер.

7.2. Основные термины и определения характеристик надежности

Основные понятия, термины и их определения, характеризующие надѐжность техники и, в частности, изделий приборостроения, даны в ГОСТ 27.00289.

Надѐжность – свойство изделия сохранять в установленных пределах времени значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения, транспортировки и других действий.

Характеристики надѐжности выражают качественную сторону следующих объектов:

изделие – единица промышленной продукции, количество которой может измеряться в штуках (экземплярах). К изделиям допускается относить завершѐнные и незавершѐнные предметы производства, в том числе заготовки;

элемент – составная часть изделия; система – совокупность совместно действующих элементов, предназна-

166

Раздел I. Методы и средства управления качеством

____________________________________________________________________

ченная для самостоятельного выполнения заданных функций.

Понятия «элемент» и «система» могут взаимно трансформироваться в зависимости от постановленной задачи. Например, станок, с точки зрения надѐжности, можно рассматривать как систему, состоящую из отдельны элементов – узлов, механизмов, деталей и т.д. , но станок, установленный в автоматической линии, на которую заданы требования по надѐжности, рассматривается уже как элемент.

Надѐжность изделия – это комплексное свойство, которое в зависимости от назначения и условий эксплуатации может включать: безотказность, долговечность, ремонтопригодность, сохраняемость, устойчивость работы, режимную управляемость, живучесть и т.п. Однако чаще всего при оценке качества технических изделий определяют значения таких единичных показателей свойств, как безопасность, долговечность, ремонтопригодность и сохраняемость.

В зависимости от вида изделия, его назначения и условий эксплуатации надѐжность может оцениваться только частью основных свойств надѐжности (см. ГОСТ 27.003-90). Если, например, изделие невосстанавливаемое, то для него в комплекс свойств надѐжности не входит ремонтопригодность.

Безотказность – свойство изделия непрерывно сохранять работоспособность в течение заданного времени или наработки в определѐнных условиях эксплуатации.

Работоспособное состояние – состояние изделия, при котором оно способно выполнять заданные функции, сохраняя при этом допустимые значения всех основных параметров, установленных нормативно – технической документацией (НТД) и (или) проектно – конструкционной документацией.

Исправное состояние – состояние, при котором изделие соответствует всем требованиям нормативно – технической документации.

Долговечность – свойство изделия сохранять во времени работоспособность, с необходимыми перерывами для технического обслуживания и ремонта, до его предельного состояния, оговоренного технической документацией. Долговечность обусловлена наступлением таких событий, как повреждение или отказ.

Повреждение – событие, заключающееся в нарушение исправности из-

делия.

Неисправное состояние – состояние, при котором изделие не удовлетворяет хотя бы одному из требований нормативно – технической и (или) про- ектно-конструкторской документации. Неисправное изделие может быть работоспособным. Например, снижение плотности электролита в аккумуляторных батареях, повреждение облицовки автомобиля означают неисправное состояние, но такой автомобиль работоспособен. Неработоспособное изделие является одновременно и неисправным.

Отказ – событие, в результате которого полная или частичная утрата работоспособности изделия. Отказы классифицируют по причинам возникновения, по характеру возникновения и по характеру проявления, а также по возможности и сложности устранения.

167

Глава 7. Надѐжность приборов

________________________________________________________________________________

Причинами возникновения отказов могут быть:

конструктивные ошибки и недостатки: недостаточная прочность от-

дельных элементов или конструкции; неудачная компоновка узлов; не технологичность конструкции, относящаяся к выполнению заготовок, механической и термической обработке, сборке и разборке; недостаточная защищенность конструкции от попадания влаги, пыли, от разогрева; назначение материала, не соответствующего условиям работы отдельных деталей; неудобство обслуживания и др.;

производственные недостатки в изготовлении – скрытые дефекты (ра-

ковины, рыхлости, мелкие трещины, инородные включения, неоднородность материала ); некондиционные материалы; нарушения технологии изготовления и сборки и др, ;

неправильная эксплуатация и техническое обслуживание- невыполнение эксплуатационных инструкций, несоблюдение правил технического обслуживания из-за низкой квалификации обслуживающего персонала; неисправности вспомогательных механизмов и т.д.;

внешние факторы - повышенная или низкая температура, повышенная влажность, повышенное или пониженное атмосферное давление, загрязненность воздуха и др.;

некачественный ремонт – несоответствие материала, технологии изготовления (методов, режимов, точности и качества обработки ) и сборки первоначальным условиям изготовления, плохой контроль за проведением ремонта.

По характеру возникновения отказы могут быть:

−внезапными, которые заранее предусмотреть бывает нельзя;

−постепенными, когда приводящие к отказу условия, накапливаются постепенно (износ, перегрев, усталостные явления, старение, деформации);

−периодическими, повторяющимися через некоторые промежутки времени, по мере накопления условий, приводящих к отказу; после восстановления нормальных условий (температура, давление и др.) система самовосстанавливается и продолжает функционировать.

Проявления отказов могут быть явными, скрытыми, независимыми и

зависимыми.

Независимым отказом называется такой, который не вызван отказом других элементов системы.

Отказ какого-либо элемента системы, произошедший в результате отказа других ее элементов, является зависимым.Отказ может быть также случайным или явно закономерным. В теории надежности отказ обычно рассматривается как событие независимое, случайное.

В зависимости от сложности устранения различают отказы: устраняемые в порядке технического обслуживания и устраняемые при среднем и капитальном ремонте. В зависимости от места устранения различают отказы, не устраняемые в эксплуатационных условиях и устраняемые в стационарных условиях. Так как долговечность характеризует продолжительность работы изделий по суммарной наработке, прерываемой периодами для восстановления его работоспособности в плановых и неплановых ремонтах и техническом об-

168

Раздел I. Методы и средства управления качеством

____________________________________________________________________

служивании, то основным мерилом долговечности является наработка и, в частности, технический ресурс.

Наработка – продолжительность (измеряемая, например, в часах или циклах) или объем работы изделия (измеряемый, например, в тоннах, километрах, кубометрах и т. п. единицах).

Ресурс – суммарная наработка изделия от начала его эксплуатации или ее возобновления после ремонта до перехода в предельное состояние.

Предельное состояние – состояние изделия, при котором его дальнейшая эксплуатация недопустима по требованиям безопасности или нецелесообразна по экономическим причинам, либо когда восстановление его работоспособного состояния невозможно или нецелесообразно из-за неустранимого снижения эффективности. Предельное состояние наступает в результате исчерпания ресурса или в аварийной ситуации.

Срок службы – календарная продолжительность эксплуатации изделий или ее возобновления после ремонта от начала ее применения до наступления предельного состояния.

Неработоспособное состояние – состояние изделия, при котором оно не способно выполнять хотя бы одну из заданных функций.

Перевод изделия из неисправного или неработоспособного состояния в исправное или работоспособное состояние происходит в результате восстановления.

Восстановление – процесс обнаружения и устранения отказа (повреждения) изделия с целью восстановления его работоспособности ( устранения неисправности ).

По способности к восстановлению изделия подразделяются на восстанавливаемые и невосстанавливаемые.

Восстанавливаемое изделие – изделие, работоспособность которого в случае возникновения отказа подлежит восстановлению в рассматриваемой ситуации.

Невосстанавливаемое изделие – изделие, работоспособность которого в случае возникновения отказа не подлежит восстановлению в рассматриваемой ситуации.

Основным способом восстановления работоспособности является ремонт. В зависимости от того , предусмотрены или нет операции ремонта, изделия подразделяются на ремонтируемые и неремонтируемые.

Ремонтируемое изделие – это изделие, ремонт которого возможен и предусмотрен нормативно-технической и (или) проектно-конструкторской документациями.

Неремонтируемое изделие – это изделие, ремонт которого невозможен или не предусмотрен нормативно-технической, проектно-конструкторской и эксплуатационно-ремонтной документациями.

Большинство изделий машиностроения относятся к ремонтируемым. К неремонтируемым могут быть отнесены, например, подшипники, шпонки, шестерни, ремни Рукава высокого давления, манжеты, уплотнения и другие изделия машиностроения.

169

Глава 7. Надѐжность приборов

________________________________________________________________________________

Ремонтопригодность – свойство изделия, заключающееся в его приспособленности к поддержанию и восстановлению работоспособного состояния путѐм обнаружения и устранения дефекта и неисправности технической диагностики, обслуживанием и ремонтом. Это свойство обусловлено в основном компоновочным решением изделия.

Используют такие показатели ремонтопригодности: среднее время восстановления, вероятность восстановления, коэффициент ремонтосложности и другие.

Время восстановления – основной показатель ремонтопригодности, характеризующий календарную продолжительность операций по восстановлению работоспособного состояния изделия или продолжительность профилактических операций по техническому обслуживанию.

Сохраняемость – свойство изделий непрерывно сохранять значения установленных показателей его качества в заданных пределах в течение длительного хранения и транспортирования.

Срок сохраняемости – календарная продолжительность хранения и (или) транспортирования изделия в заданных условиях, в течение и после которых сохраняются исправность, а также значения показателей безотказности, долговечности и ремонтопригодности в пределах, установленных нормативнотехнической документацией на данный объект.

Безотказность как одна из важнейших составляющих надѐжности, характеризуется закономерностями восстановления отказов, а ремонтопригодность – закономерностями их предупреждения и устранения. Долговечность определяется интенсивностью и продолжительностью действия этих закономерностей, их постоянными изменениями в в допустимых пределах на протяжении всего срока службы.

Надѐжность постоянно изменяется в процессе эксплуатации технического изделия и при этом характеризует его состояния. Схема изменения состояний эксплуатируемого изделия приведена на рис. 7.1.

Для количественной характеристики каждого из свойств надѐжности изделия служат такие единичные показатели, как наработка до отказа и на отказ, наработка между отказами, ресурс, срок службы, срок сохраняемости, время восстановления. Значения этих величин получают по данным испытаний или эксплуатации.

Комплексные показатели надѐжности, такие как коэффициент готовности, коэффициент технического использования и коэффициент оперативной готовности, вычисляются по данным единичных показателей. Номенклатура показателей надѐжности приведена в табл. 7.1.

170