Управление качеством в приборостроении

.pdf

Раздел I. Методы и средства управления качеством

____________________________________________________________________

Рис.7.1. Схема состояния изделия

По способу получения численных значений различают показатели: расчѐтные; экспериментальные, определяемые по данным испытаний; эксплуатационные (получаемые при эксплуатации); экстраполированные (найденные на основании расчѐтов, испытаний и (или) эксплуатационных данных путѐм экстраполирования на другую продолжительность эксплуатации или другие условия эксплуатации).

Многие характеристики надѐжности изделия отображают случайные события, связанные с непредусмотренными отказами при его эксплуатации. Поэтому соответствующие численные характеристики надежности имеют вероятную сущность, а это значит, что основаны статистике и математической теории вероятностей.

Исходным понятием теории вероятностей является событие, в результате которого изделие изменяет своѐ качественное состояние. В теории надѐжности таким событием является отказ.

Событие, обязательно наблюдаемое в эксперименте, называется достоверным. Событие является невозможным, если оно не может произойти в данном эксперименте.

Всякое событие или есть, или его нет. Состоянию А до события можно противопоставить состояние В после события. Состояние А противоположно состоянию В и наблюдается тогда, когда нет события, переводящего изделие из состояния А в состояние В.

Вероятность события и, следовательно, состояний А и В характеризуется числом, которое тем больше, чем более возможно это событие – отказ. Если

171

Глава 7. Надѐжность приборов

________________________________________________________________________________

вероятность события, происходящего в эксперименте, оценить единицей, а невозможность его оценивать нулевой вероятностью, то вероятность иного события до того, как оно становится реальностью, имеет значение меньше единицы. Из сказанного следует, что сума вероятности (вероятность обозначают буквой Р) события А, т.е. РА, и вероятности события В, т.е. РВ, как событий несовместимых, равна единице или РА = 1 – РВ

По целям использования показатели надѐжности подразделяют на нормируемые и оценочные.

Нормируемым значением показателя надѐжности является то значение, которое регламентировано (задано) нормативно-технической и (или) проектноконструкторской документацией.

Оценочным является фактическое значение показателя надѐжности опытных образцов или серийной продукции, получаемое по результатам испытаний или эксплуатации.

Итак, надѐжность любых технических изделий (в том числе, и машин) количественно может оцениваться набором показателей безотказности функционирования (работы), долговечности, ремонтопригодности и сохраняемости.

7.3. Показатели, характеризующие безотказность

Для оценки безотказности изделий используют следующие показатели: P(t) – вероятность безотказной работы за время t;

Q(t) – вероятность отказа;

Tср – средняя наработка до первого отказа (или среднее время безотказной работы);

Tо – средняя наработка на отказ;

T – средняя наработка между отказами; λ(t) – интенсивность отказов;

λ1(t) – параметр потока отказов – для восстанавливаемых изделий; ω(t) – средняя частота отказов.

Кроме вышеперечисленных, могут использоваться и другие критерии, оценивающие то или иной фактор в зависимости от особых условий работы изделия.

Показатели безотказности могут вводиться как по отношению ко всем возможным отказам изделия, так и по отношению к какому-либо одному типу отказа.

Очевидно, что изделие работает безотказно, если оно при этом сохранят свои рабочие параметры в установленных пределах в течение рассматриваемого промежутка времени t.

Вероятность безотказной работы отдельного изделия оценивается так:

P(t) = P(T ≥ t),

где T – время от начала работы до отказа;

t – время, для которого определяется вероятность безотказной работы. Величина Т может быть больше, меньше или равна t. Следовательно

0 ≤ P(t) ≤ 1.

172

Раздел I. Методы и средства управления качеством

____________________________________________________________________

Вероятность безотказной работы – это статистический и относительный показатель сохранения работоспособности однотипных изделий серийного производства, выражающий вероятность того, что в предела заданной наработки отказ изделий не наступает. Для установления значения вероятности безотказной работы серийных изделий используют формулу для среднестатистического значения:

P(t) |

N N0 |

|

Np |

1 |

|

N0 |

(t) |

, |

(7.1) |

|

N |

N |

N |

||||||||

|

|

|

|

|

|

|||||

где N – число наблюдаемых изделий (или элементов); N0 – число отказавших изделий за время t;

Np – число работоспособных изделий к концу времени t испытаний или эксплуатации.

Вероятность безотказной работы является одной из наиболее значимых характеристик надѐжности изделия, так как она охватывает все факторы влияющие на надѐжность. Для вычисления вероятности безотказной работы используются данные, накапливаемые путѐм наблюдений за работой при эксплуатации или специальных испытаниях. Чем больше изделий подвергается наблюдениям или испытаниям на надѐжность, тем точнее определяется вероятность безотказной работы других однотипных изделий.

Так как безотказная работа и отказ – взаимно противоположные события, то оценку вероятности отказа (Q(t)) определяют по формуле:

Q(t) 1 P(t) |

N0 |

(t) |

. |

(7.2) |

|

N |

|||||

|

|

|

|||

Распределение отказов во времени характеризуется функцией плотности распределения (t) наработки до отказа. Статистическая оценка плотности распределения имеет вид:

N0 (t) |

|

|

|

|

f (t) N0 t |

, |

|

(7.3) |

|

где ∆N(t) – приращение числа отказавших изделий за время ∆t. |

|

|||

В вероятностном смысле плотность распределения наработки до отказа |

||||

f (t) |

dQ(t) |

. |

(7.4) |

|

|

||||

|

dt |

|

|

|

Вероятности отказов и безотказной работы в функции плотности распределения наработки на отказ выражаются зависимостями:

Q(t) |

t |

|

|

f (t)dt; |

|

(7.5) |

|

|

0 |

|

|

t |

|

|

|

P(t) 1 Q(t) 1 f (t)dt f (t)dt. (7.6) |

(7.6) |

||

0 |

|

t |

|

Относительная безотказность P(t), определенная на основе экспериментальных данных, служит отправной характеристикой при проектировании новой аналогичной техники с повышенной надежностью.

173

Глава 7. Надѐжность приборов

________________________________________________________________________________

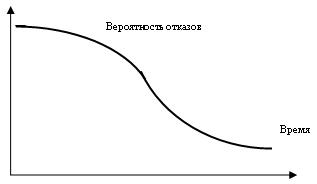

Рис. 7.2. Типичное изменение вероятности безотказной работы изделия во времени

При проектировании методом расчета оценивают возможное значение P(t) будущего изделия. Повышается P(t) от использования более надежных деталей и элементов (блоков, частей), от повышения надежности методов работы техники, от оптимизации структурных схем изделий, а также от использования более эффективных технологий изготовления новых образцов техники.

Расчет среднестатистического времени наработки до отказа ( или среднего времени безотказной работы ) по результатам наблюдений определяют по формуле:

|

N0ti |

|

|

Tcp |

i 1 |

, |

(7.7) |

|

|||

|

N0 |

|

|

где N – число элементов или изделий, подвергнутых наблюдениям или испытаниям; t – время безотказной работы i-го элемента (изделия).

Средняя наработка до отказа – это математическое ожидание наработки изделия до первого отказа. Следовательно, среднюю наработку до отказа можно определить по формулам:

– для непрерывной функции распределения надежности

|

|

Tcp P(t)dt; |

(7.8) |

0 |

|

– для дискретной функции надежности

|

|

|

|

|

|

k |

|

|

|

|

Tcp |

P ti ti , |

(7.9) |

||

|

|

|

|

|

i 1 |

|

|

где |

P ti |

Npi |

. |

|

|||

|

|

||||||

|

|

|

|

N0 |

|

|

|

|

|

|

|

|

|

|

|

Средняя наработка на отказ – это отношение наработки восстанавливаемого изделия к математическому ожиданию числа его отказов в течение этой наработки.

Статистическую оценку среднего значения наработки на отказ вычис-

ляют как отношение суммарной наработки за рассматриваемый период испытаний или эксплуатации изделий к суммарному числу отказов этих изделий за тот

174

Раздел I. Методы и средства управления качеством

____________________________________________________________________

же период времени:

N0ti

to i 1 . (7.10)

N0 mi i 1

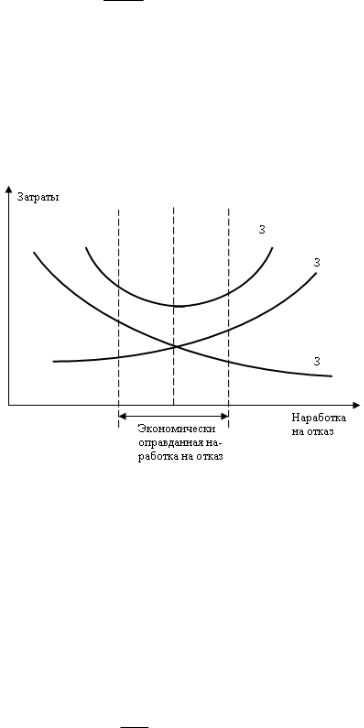

Показатель наработки на отказ можно оптимизировать по экономическим критериям. На рис. 7.3 показаны принципиальные зависимости затрат:

Зо – затраты на повышение времени наработки на отказ; Зэ – затраты эксплуатационные; Зс – суммарные затраты.

Рис. 7.3. Общая модель экономически обоснованных норм показателя надѐжности Tо

Средняя наработка между отказами – это математическое ожидание наработки изделия от окончания восстановления его работоспособного состояния после отказа до возникновения следующего отказа. Статистическую оценку среднего значения наработки между отказами вычисляют как отношение суммарной наработки изделия между отказами рассматриваемый период испытаний или эксплуатации к числу отказов этого (их) объекта(ов) за тот же период:

m

ti

T i 1 , (7.11) m

где m – число отказов за время t.

Интенсивность отказов λ(t) характеризует условную плотность вероятности возникновения отказов невосстанавливаемого изделия за рассматриваемый период времени в случае, если до этого их не наблюдалось

(t) |

f (t) |

. |

(7.12) |

|

|||

|

P(t) |

|

|

175

Глава 7. Надѐжность приборов

________________________________________________________________________________

На практике при установлении статистического значения интенсивности отказов λс(t) пользуются формулой:

(t) c (t) |

N( t) |

, |

(7.13) |

|

Ncp t |

||||

|

|

|

где N( t) – число отказавших изделий в интервале времени t;

Ncp – среднее число исправно работающих изделий в интервале t. Интенсивность отказов λ(t) показывает, какая часть изделий становится

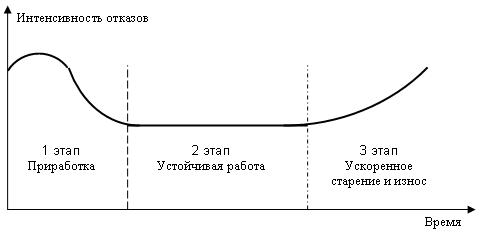

неисправной за единицу времени работы по отношению к среднему числу исправно работающих изделий. Интенсивность отказов используется в качестве одного из основных критериев при оценке надежности изделий. На рис. 7.4. показано характерное изменение интенсивности отказов во времени для большинства промышленных изделий.

Рис. 7.4. Изменение интенсивности отказов во времени эксплуатации

Вероятность безотказной работы, выраженная через интенсивность отказов, имеет вид:

|

t |

|

|

P(t) exp |

(t)dt . |

(7.14) |

|

|

0 |

|

|

Это уравнение является одним из основных в теории и практике расчетов показатели надежности.

Параметр потока отказов λ1(t) для восстанавливаемого изделия характеризуют плотность вероятности появления отказа ремонтопригодного объекта для определенного момента времени

1 |

(t) |

df (t) |

, |

(7.15) |

|

dt |

|||||

|

|

|

|

где f(t) – плотность распределения потока отказов за период времени t. При определении этого показателя статистическим методом имеем

|

|

N |

N |

|

|

|

|

|

|

|

ni t t ni (t) |

|

n |

|

|

||

c1 |

(t) |

i 1 |

i 1 |

|

, |

(7.16) |

||

|

||||||||

N t |

|

N t |

||||||

|

|

|

|

|

|

|||

где n(t) – количество отказов i-го изделия до наработки t; n – число отказов изделия в интервале времени t.

176

Раздел I. Методы и средства управления качеством

____________________________________________________________________

Средняя частота отказов ω(t) показывает отношение числа отказавших изделий в единицу времени к числу испытываемых или наблюдаемых при условии, что отказавшие элементы изделий заменяются исправными или восстанавливаются, т.е.

(t) |

N(t) |

. |

(7.17) |

|

|||

|

N0 t |

|

|

Для качественного анализа безотказности работы изделия обычно принимают, что вероятность безотказной работы в период нормальной эксплуатации приближенно равна Р(t) = 1– λ(t). Дополнительными показателями безотказности служат коэффициенты технических простоев (ηпр) и исправности (ηиспр). Коэффициент технических простоев (иначе говоря коэффициент неисправности), представляет собой отношение продолжительности простоев tпр по причине неисправности техники за определенный промежуток времени к сумме продолжительности фактической работы tф и tпр за тот же период времени:

пр |

tпр |

|

|

1 |

|

. |

(7.18) |

|

|

|

|

|

|

||||

tф tпр |

|

|

tф |

|

||||

|

1 |

|

|

|

||||

|

|

|

|

|

|

|||

tпр

Длительность исправной работы машины, характеризуемая коэффициентом исправности, рассчитывается по формуле:

испр |

tф |

1 |

пр . |

(7.19) |

|

|

|||||

tф tпр |

|||||

|

|

|

|

Необходимо отметить, что в рассмотренных способах численных оценок показателей, связанных с отказами, не учитываются тяжести последствий от различных отказов. В большинстве случаев при определении показателей безотказности надо было бы установить критерий или коэффициент весомости отказов изделия, например, по экономическим последствиям восстановления работоспособности, исчерпанию ресурса и другим характеристикам работоспособности во времени.

Показатели безотказности в зависимости от целей управления качеством определяют на различных стадиях работы технического изделия. Например, наработку на отказ в период приработки изделия определяют для выявления ранних отказов с целью принятия необходимых мер по совершенствованию конструкции и технологии изготовления, исключающих причины появления ранних отказов серийно изготавливаемых изделий.

Во время производства техники показатели ее безотказности определяют через определенные промежутки времени, для контроля их нормируемых значений.

На стадии эксплуатации оценивают безотказность с целью прогнозирования ее на интересующее время эксплуатации.

7.4. Обеспечение безотказности

Безотказность работы машин и другой техники обеспечивается специ-

177

Глава 7. Надѐжность приборов

________________________________________________________________________________

альными методами на всех этапах жизненного цикла изделия. Существует значительное количество разнообразных способов повышения безотказности техники. Поэтому практическая задача заключается в рациональном подборе и применении оптимальных способов и средств повышения надежности с учетом их технических и экономических показателей.

Известно, что уже при проектировании и конструировании закладывается та или иная безотказность изделия. При этом конструктор осуществляет расчеты характеристик безотказности для прогнозирования работоспособности и обоснования предлагаемого к изготовлению варианта изделия, для выбора комплектующих технических средств, для осуществления способов резервирования элементов с недостаточной надежностью и т.д.

Многочисленные характеристики безотказности сложных технических систем, какими являются приборы, обычно определяются поэлементно, а потом уже синтезируются в итоговый результат. Для определения характеристик безотказности работы элементов приборов, т.е. их деталей, все детали приборов подразделяются на три группы: детали нагруженные и изнашивающиеся ( группа А), детали основные ( группа Б) и детали вспомогательные ( группа В).

К деталям группы А относятся те детали, рабочая функция которых состоит в передаче мощностей или в том, чтобы служить опорами для движущихся нагруженных деталей. Их называют также активными. Эти детали в процессе работы приборов подвергаются износу. Вследствие износа происходит изменение размеров, формы и качества рабочих поверхностей. К деталям этой группы можно отнести различные подшипники, детали зубчатых, червячных и фрикционных передач, валы, оси, детали механизмов движения и т.п. Детали группы Б обеспечивают правильное расположение деталей первой группы и их взаимодействие. Эти детали могут быть названы также основными или опорными. К этой группе относятся корпусные детали, рамы, кронштейны, стойки и т.п. К деталям группы В относятся различные детали вспомогательного значения и обеспечения нормальной работы деталей первых двух групп.

178

Раздел II. Системы и инструменты управления качеством

____________________________________________________________________

РАЗДЕЛ II

СИСТЕМЫ И ИНСТРУМЕНТЫ УПРАВЛЕНИЯ КАЧЕСТВОМ

ГЛАВА 8 ОРГАНИЗАЦИЯ РАБОТ ПО УПРАВЛЕНИЮ

КАЧЕСТВОМ ПРОДУКЦИИ

8.1. Цели и задачи управления качеством

Последние годы отмечены во всем мире беспрецедентным ростом внимания к проблеме качества. Мировой опыт показывает, что научно-технический прогресс во многих странах был определен прорывом именно в качестве продукции.

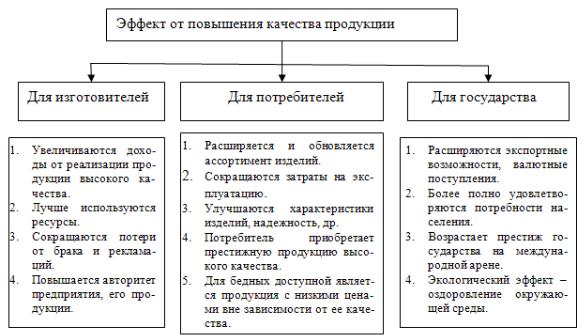

Увеличение экспорта в условиях постоянно растущих требований внешнего рынка невозможно без повышения их качества. В настоящее время среди составляющих конкурентоспособности товара цена уже не доминирует. На лидирующие позиции выходят потребительские свойства и свойства качества функционирования. На рис. показан перечень аргументов, которые стимулируют развитие теории, методов и средств по управлению качества.

Рис. 8.1. Цели и задачи управления качеством

Способность предприятия обеспечить конкурентоспособность выпускаемой продукции определяется действующей на нем системой организации и управления – системой качества.

Система управления качеством представляет собой согласованную рабочую структуру, включающую эффективные технические и управленческие ме-

179

Глава 8. Организация работ по управлению качеством продукции

________________________________________________________________________________

тоды, обеспечивающие наилучшие и наиболее практичные способы взаимодействия людей, машин, а также информации с целью удовлетворения требований потребителей, предъявляемых к качеству продукции, а также экономии расходов на качество. Мировой опыт сформировал не только общие признаки действующих систем управления качеством, но также принципы и МЕТОды, которые могут применяться в каждой из них.

В соответствии с приведенными определениями составлена схема процесса управления качеством (рис. 8.2).

Рис. 8.2. Содержание процесса управления качеством продукции

Таким образом, управление качеством продукции представляет собой процесс, включающий выявление характера и объема потребностей в продукции, оценку фактического уровня ее качества, разработку, выбор и реализацию мероприятий по обеспечению запланированного уровня качества продукции.

8.2. Принципы управления качеством

Принцип – это основное, исходное положение теории. В стандартах серии ИСО 9000:2000 изложены восемь принципов, представленных на рис. 8.3.

Системный подход к менеджменту. Определение, понимание и управ-

ление системой взаимосвязанных процессов улучшает результативность и эффективность организации.

180