Раздел II. Системы и инструменты управления качеством

____________________________________________________________________

ции» от 21.09.94 с изменением №1 от 25,06.96.

Всоответствии с Примечанием к разделу 2 «Правил по проведению сертификации в Российской Федерации» от 16.02.94 к нормативным документам, используемым при обязательной сертификации относятся:

•Законы Российской Федерации;

•Государственные стандарты, в том числе принятые в Российской Федерации межгосударственные и международные стандарты;

•Санитарные правила и нормы;

•Строительные нормы и правила;

•Нормы по безопасности;

•Документы, устанавливающие обязательные требования к продукции.

Вкачестве схемы для системы обеспечения качества по ИСО 9002 можно принять изложенное выше с обязательным оформлением управляющих

документов, положений о службах, должностных инструкций, методологии, оперативные инструкции, архивная технологическая документация и т.д.

Второй этап. Подготовка к сертификации. Предприятие привлекает консалтинговую компанию, специализирующуюся на оформлении всей документации для сертификации производства. За рубежом такие компании независимы от сертифицирующих органов. В России они, как правило, приближены к Госстандарту. Поэтому их привлечение создает гарантии успешного проведения заключительного этапа сертификации.

Третий этап. Проведение заключительного сертификационного аудита. Сертифицирующими органами являются структуры Госстандарта. Сегодня многие государственные ведомства или окологосударственные структуры стали создавать свои собственные органы сертификации, в который предприятие должно пройти аудит системы качества.

Работы по сертификации состоят из проведения предварительного регистрационного аудита с выявлением несоответствий, заключительного аудита, оформления сертификационных документов, ежегодного надзора.

Выбор органа сертификации предприятие осуществляет по многим критериям, исходя из рынка, на котором оно работает, географии. Сертифицирующие организации проводят только окончательный аудит, определяющий соответствие системы управления качеством требованиям стандартов ИСО 9000. В случае положительного результата аудита предприятие имеет право ставить на своей продукции и рекламных материалах логотип соответствующего органа сертификации и только этот символ. Всяческие надписи типа «Продукт сертифицирован в соответствии со стандартом ИСО 9000» и им подобные являются незаконными с точки зрения Международной организации стандартизации.

Необходимо отметить, что процесс подготовки предприятия и окончательная сертификация занимают, как правило, 1...2 года. После получения сертификата компания обязана раз в 3 года подтверждать свое право на соответствие ИСО 9000, т.е. проходить так называемую пересертификацию (аудит со стороны сертифицирующего органа).

Глава 14. Управление качеством

________________________________________________________________________________

ГЛАВА 14 УПРАВЛЕНИЕ КАЧЕСТВОМ

14.1. Общие принципы управления качеством

Управление качеством продукции необходимо понимать как элемент управления производственным процессом, а не как изолированное мероприятие. При этом на стадии исследования и проектирования формируют необходимые значения показателей качества, на стадии производства обеспечивают изготовление продукции заданного качества, на стадии эксплуатации или потребления поддерживают их достигнутый уровень. В процессе управления разрабатывается ряд технических, экономических, организационных мероприятий. Из-за сложности и многообразия факторов, влияющих на качество продукции, необходим системный подход к решению указанной проблемы как одной из главных задач управления производством.

К числу основных элементов системы управления качеством относят:

•разработку стандартов на качество;

•планирование мероприятий, направленных на достижение требуемого уровня качеств;

•изготовление бездефектной продукции и сдача ее с первого предъявления;

•устранение причин возникновения дефектов;

•длительный систематический контроль качества.

В общем случае под системой понимают множество взаимосвязанных

объектов, рассматриваемых как одно целое, если выполняются следующие условия:

1)сформулированы цель, стоящая перед системой, и критерий качества ее функционирования;

2)могут быть выделены части, которые являются самостоятельными и называемые подсистемами данной системы;

3)может существовать некоторая другая система, включающая данную как подсистему.

Система управления качеством, удовлетворяющая этим условиям, может

состоять из трех подсистем (рис. 14.1):

•обеспечения качества ;

•контроля качества ;

•управления качеством .

Рис. 14.1. Схема управления качеством

Раздел II. Системы и инструменты управления качеством

____________________________________________________________________

Эти подсистемы, являясь самостоятельными, в то же время, как видно из рис. 14.2, взаимосвязаны, взаимозависимы и оказывают взаимное влияние друг на друга.

Рис. 14.2. Структурная схема управления процессом обеспечения качества

Под обеспечением качества выпускаемой продукции понимают в первую очередь выбор технологического оборудования, режимов технологического процесса и материалов с необходимыми характеристиками, обеспечивающими требуемое нормативно-технической документацией (НТД) качество выпускаемых изделий. Поэтому, подсистема обеспечения качества, представляющая собой производство изделий с требуемыми параметрами качества, может быть представлена в виде входа X (необходимые для выпуска продукции НТД, обслуживающий персонал, соответствующей квалификации, помещение, технологическое оборудование и материалы), процесса Y (технологический процесс производства изделий, обеспечивающий требуемое НТД качество изделий на отдельных операциях их изготовления и сохранение полученного качества при переходе от одной технологической операции к другой) и выхода Z (готовые изделия, соответствующие заданным в НТД параметрам качества).

Под контролем качества понимают наличие выбранных параметров качества, установление превалирующих параметров качества, наличие необходимых методов и устройств контроля. Эта подсистема также может быть представлена входом X (квалифицированный обслуживающий персонал, методы и устройства для осуществления контроля необходимых параметров качества), процессом Y (процесс измерения параметров качества) и выходом Z (необходимая информация о качестве выпускаемых изделий).

Под управление качеством понимают наличие квалифицированного персонала, программных и аппаратных средств, обеспечивающих такое функционирование подсистемы обеспечения качества (на основании поступающей от подсистемы контроля качества информации), которое обеспечивало бы выпуск продукции с требуемыми параметрами качества. Эта подсистема может быть представлена входом X (управляющий персонал; информация о качестве выпускаемой продукции и ограничениях, накладываемых НТД и рынком; устройства и документация, обеспечивающие управление), процессом Y (процесс подготовки и принятия решения) и выходом Z (решение).

Очевидно, что подсистема обеспечения качества является основной в системе управления качеством.

Глава 14. Управление качеством

________________________________________________________________________________

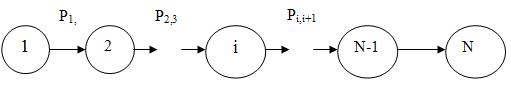

Для анализа производственного процесса (при обеспечении и контроле его качества) последовательность технологических операций удобно представлять в виде схемы вероятностного процесса перехода от одной операции к другой, как это показано на рис. 14.3.

Рис. 14.3. Вероятностная схема представления технологического процесса.

Величина вероятности (Р1-2, Р2-3,…Р(N-1)-N) перехода от одной технологической операции к другой определяется экспериментально как отношение числа годных изделий на выходе i-й технологической операции к общему числу изделий, поступивших на вход (i+1) операции. Таким образом, управление качеством может производиться лишь в том случае, если задано требуемое значение параметра качества изделия на i-й операции xi тр, имеется его замеренное фактическое значение xi факт, а также известны управляемые параметры качества i-й технологической операции.

С другой стороны, система вероятностного перехода от одной операции к другой позволяет выявить наиболее критичные (с точки зрения дефектности) технологические операции и на основании анализа дефектов на этих операциях принять меры к повышению их качества, а значит, и процента выхода годных изделий на этих операциях.

Аналогично можно формализовать и процесс контроля. Сущность его сводится к измерению фактических значений контролируемых параметров качества, сравнению его с требуемым значением,, оценке допустимости отклонений. При этом на каждый контролируемый параметр X, устанавливается допуск δ, чтобы отклонения фактических значений хi факт от требуемых находились в пределах допуска ± δ т. е. –δ х +δ.

14.2. Организация работы по обеспечению качества на предприятии

Рассмотренная в предыдущем разделе структурная схема системы управления качеством (см.рис. 14.2) может быть представлена также в виде организационной структуры, функционирующей на предприятии, разрабатывающем и выпускающем приборостроительную продукцию.

Наиболее типичной организационной структурой является научнопроизводственное объединение (НПО), состоящее из предприятия, разрабатывающего приборы и завода-изготовителя.

Взаимосвязь подразделений единой службы управления качеством науч- но-производственного объединения как системы представлена на рис. 14.4.

284

Раздел II. Системы и инструменты управления качеством

____________________________________________________________________

Здесь объединены три самостоятельно действующие подсистемы: подразделения, разрабатывающие изделия, служба управления качеством и подразделения производства.

Рис. 14.4. Структура системы управления качеством

Первая подсистема состоит из разработчиков изделий: схемотехников, программистов, конструкторов и технологов. Они создают проектную и технологическую документацию, по которой после освоения технологических процессов в производстве изготавливают изделия. Разработанная проектнотехнологическая документация должна гарантировать выпуск качественных изделий. Качество выпускаемых изделий во многом определяется степенью соответствия изготовленного изделия требованиям проектной документации и отсутствием отступлений от технологической документации в процессе производства.

Рассмотрим подробнее назначение службы управления качеством, обеспечивающей функционирование соответствующей подсистемы. Необходимость специальной подсистемы управления качеством вытекает из объективной неизбежности ошибок, отказов, сбоев, органически присущих техническим средствам и людям-исполнителям, входящим в состав сложных систем.

Подсистема управления качеством включает совокупность организационных, технических, информационных и экономических методов и средств для планомерного воздействия на условия и факторы, влияющие на качество продукции на этапах проектирования, производства и эксплуатации. В подсистеме управления качеством разрабатываются:

•методы и средства управления качеством проектирования, используемые в подсистеме разработчиков;

•методы и средства управления качеством изготавливаемой продукции, используемые в подсистеме производства.

Главными задачами в указанной подсистеме являются задачи получения, обработки и обобщения информации о качестве. Обобщение информации про-

Глава 14. Управление качеством

________________________________________________________________________________

изводят в результате контроля и испытаний приборов на всех этапах их «жизненного» цикла. В результате контроля и испытаний приборов накапливается информация, которая после ее обработки, систематизации и обобщения используется для организации управляющих воздействий. На выходе управляемого процесса (проектирования или производства) производят контроль и (или) испытания изделия. Полученные результаты сравнивают с нормами технической документации (техническое задание на стадии проектирования; конструкторская документация на стадии производства). При наличии отклонений после соответствующего анализа информации подаются управляемые воздействия на вход управляемого процесса.

На каждом из этапов проводят анализ отказавших или некачественных (бракованных) изделий. Главная задача такого анализа — установление причины брака. В зависимости от причины брак по принадлежности к его вероятным виновникам классифицируется на три группы: конструкционный, производственны и эксплутационный.

Брак возникший в результате несовершенства или нарушения установленных правил и (или) норм проектирования изделий, называют конструкционным; брак, возникающий в результате несовершенства или нарушения установленного процесса изготовление или ремонта, выполнявшегося на предприятииизготовителе –производственным; брак или отказ, возникший в результате нарушения установленных правил и (или) условий эксплуатации объекта – эксплуатационным.

В случае обнаружения конструкционного брака управляющие воздействия должны обеспечить организацию работ в разрабатывающих подразделениях по совершенствованию проектно-технологического варианта изделия. Когда брак производственный, управляющие воздействия направлены на укрепление технологической дисциплины в производстве. Таким образом, информация, получаемая в результате контроля, испытаний и эксплуатации посредством анализа брака и отказавших изделий, является технической основой для управляющих воздействий, осуществляемых на всех этапах «жизненного» цикла изделия.

Естественно, что масштабы производства и его тип накладывают отпечаток на структуру службы управления качеством, ее численность и конкретные задачи.

Однако на всех предприятиях, выпускающих приборы, отдел испытаний является необходимым звеном службы управления качеством, имитирующим сферу применения и эксплуатации продукции, и одним из основных объективных источников внутренней информации о фактическом качестве изделий. Эта информация позволяет установить более оперативную обратную связь в системе «качество готовой продукции –проектирование и технологический процесс ее производства», чем в системе «изготовитель –потребитель –изготовитель». Основное требование к отделу испытаний –получение достоверной информации о соответствии изделий стандартам технических условий (ТУ) и норматив- но-технической документации (НТД), на основании которой принимаются окончательные решения о приемке изделий, о доработках, о сроках разработок,

286

Раздел II. Системы и инструменты управления качеством

____________________________________________________________________

освоении продукции и т. д. В связи с этим особо важное значение в работе отдела имеют организационные и технические мероприятия, направленные на обеспечение высокой надежности оборудования, соблюдение режимов испытаний.

Особая роль в структуре службы управления качеством отводится отделу надежности. Этот отдел занимается не только разработкой и внедрением методов опенки надежности готовой продукции, но и вместе с разработчиками и изготовителями изделий участвует в разработке рекомендаций по повышению ее качества и надежности на основании проводимого анализа брака и отказов. Главная задача отдела технического контроля (ОТК) –предотвращение дефектов и отклонений от установленных норм.

Внастоящее время все мероприятия по управлению качеством продукции рекомендуется реализовать в виде «Комплексной системы управления качеством продукции» [26 ].

ВКС УКП предусмотрены к реализации следующие специальные функции

впроцессе управления качеством продукций:

•прогнозирование потребностей технического уровня и качества продукции;

•планирование повышения качества продукции;

•нормирование требований к качеству продукции;

•аттестация продукции;

•организация разработки и постановки на производство новой продукции;

•организация технологического обеспечения качества продукции;

•организация метрологического обеспечения качества продукции;

•организация материально-технического обеспечения качества продукции;

•специальная подготовка и обучение кадров в области УКП;

•обеспечение стабильного уровня качества продукции при ее изготовлении, складировании, транспортировании, сбыте и потреблении (эксплуатации);

•стимулирование работников на повышение качества продукции;

•контроль качества изготовления и испытания продукции;

•организация разработки и выполнения мероприятий по результатам государственного надзора и контроля за внедрением стандартов, технических условий и состоянием средств измерений;

•правовое обеспечение качеством продукции;

•информационное обеспечение КС УКП;

•организация взаимодействия предприятия по вопросам качества продукции с потребителями и поставщиками;

•внутрипроизводственный учет и отчетность по качеству продукции;

•технико – экономический анализ улучшения качества продукции;

•организация труда по изготовлению качественной продукции.

14.3. Экономика качества

Основной целью любого предприятия, выпускающего приборостроительную продукцию, является получение прибыли П. Ее величина определяется разни-

Глава 14. Управление качеством

________________________________________________________________________________

цей между ценой при продаже Ц и затраченными материальными средствами – себестоимостью С.

П = Ц – С.

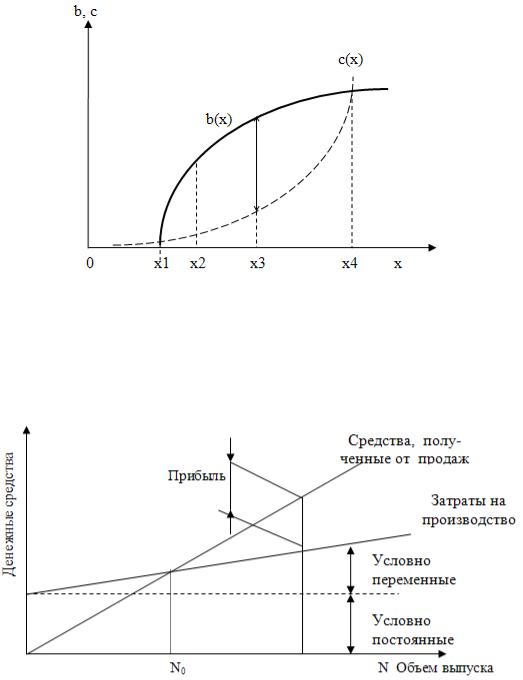

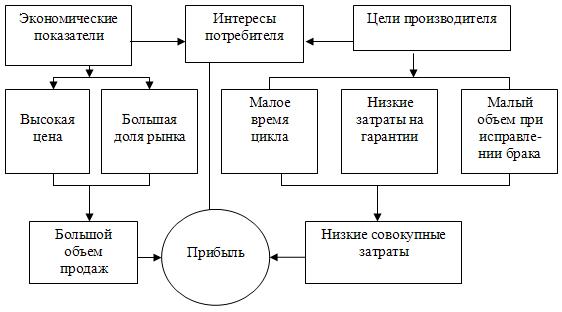

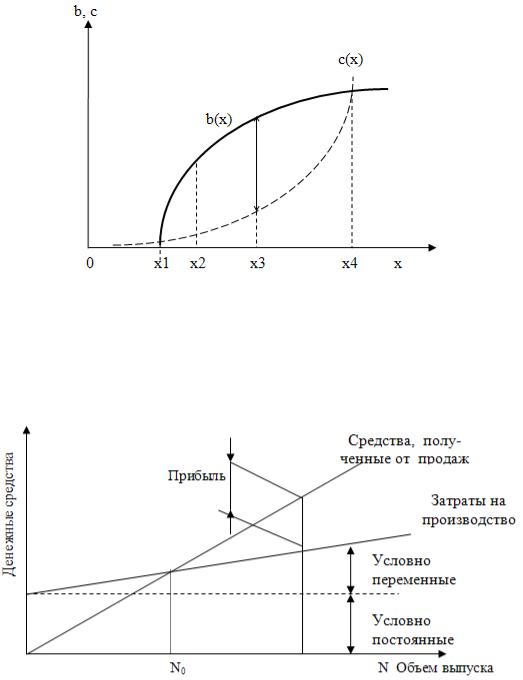

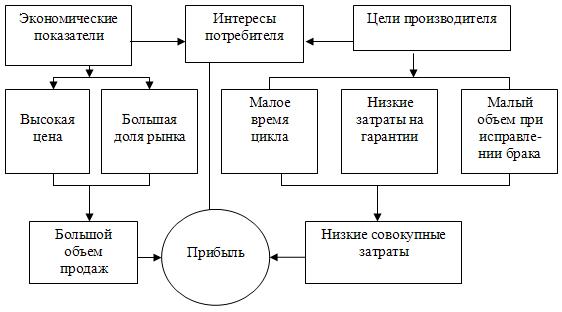

Таким образом экономические категории качества проявляются через прибыль производителя от продажи качественного изделия и через затраты производителя на обеспечение ожидаемого потребителем качества. Помимо затрат на проектирование и изготовление изделия, включают затраты на сервисное обслуживание потребителя и поддержание заданного уровня качества в течение гарантийного срока службы. Все перечисленные затраты составляют суммарные затраты поставщика. Графически это соотношение иллюстрируется с помощью рис 14.5 и 14.7. В свою очередь величина прибыли зависит от объема продаж – рис. 14.6.

Рис. 14.5. Цена качества конструкции

b(x) – поступления от продажи продукции различного уровня качества х;

с(х) – производственные затраты на обеспечение качества

Рис. 14.6. Схема формирования прибыли предприятия

Раздел II. Системы и инструменты управления качеством

____________________________________________________________________

Рис. 14.7. Экономическая оптимизация параметров качества изделий: Зэ – эксплуатационные затраты за весь период эксплуатации; Зпр+Зизг – затраты на НИР, конструирование и изготовление; З∑ – суммарные затраты на жизненный цикл

Как следует из рис. 14.6 объем продаж является мощным фактором, влияющим на доход. Но в то же время объем продаж зависит от конкурентоспособности, качества и себестоимости изделия.

С экономической точки зрения все усилия по улучшению качества выражаются в форме затрат, направленных либо на увеличение доходов, либо на сокращение издержек. Увеличение доходов за счет улучшения качества продукции связано c анализом качества конструкции изделия, а сокращение издержек – с вопросами соответствия показателей качества продукции техническим условиям.

Обеспечение более высоких доходов за счет внедрения конструкций лучшего качества осложняется условиями спроса и предложений и трудностью точного определения кривой стоимости (см. рис. 14.5.). Тем не менее, рыночная конкурентоспособность продукции в значительной степени зависит от ее качества. Продукция высокого качества имеет более высокий удельный вес на рынке и при определенных условиях спроса и предложения продается по более высокой цене.

В условиях рыночной экономики, когда качество продукции наряду с ее стоимостью являются основными факторами успешного существования организации, все больше внимания уделяется учету, анализу и управлению затратами на качество. Информация о затратах становится главной для решения следующих задач:

•обеспечения качества изготовления продукции и совершенствования технологии и организации производства;

•развития производства;

•разработки и выпуска новой конкурентной продукции;

•обеспечения интересов всех заинтересованных сторон (потребителей, производителя, поставщиков, общества, государства);

•выявления конкурентоспособности продукции на внутреннем и внешнем рынках;

•определения размеров необходимых инвестиций, направляемых на повышение качества продукции;

Глава 14. Управление качеством

________________________________________________________________________________

•определения конкурентных позиций фирмы при ведении как ценовой, так и неценовой конкуренции;

•оценки эффективности функционирования системы качества организации;

•идентификации «узких мест» и критических областей в деятельности предприятия, требующих совершенствования;

•разработки параметров качества, поддержания достигнутого уровня качества и его повышения.

Традиционно затраты на качество определяются суммированием затрат производителя и потребителя – рис. 14.8. Такая точка зрения на стоимость качества при определении оптимума затрат на качество, не отражает новых реальностей и не позволяет видеть преимущества для производителя, например, в повышении прибыли за счет повышения ценности продукции для потребителя или снижения затрат на предупреждение брака, за счет внедрения новых технологий.

Рис. 14.8. Влияние на прибыль рынка и потребителя

Структура затрат на качество. Затраты производителя продукции можно классифицировать следующим образом (табл. 14.1).

|

Таблица 14.1 |

Элементы затрат на качество |

Доли от суммарных |

|

|

затрат,% |

|

Организационные затраты, З1 |

0,5…5 |

|

Затраты на контроль качества, З2 |

10…50 |

|

Затраты на внутренний брак, З3 |

25…40 |

|

Затраты на внешний брак, З4 |

25…40 |

|

|

|

|

1. Организационные (превентивные) затраты .