Управление качеством в приборостроении

.pdf

Раздел I. Методы и средства управления качеством

____________________________________________________________________

29 |

37 |

34 |

31 |

33 |

30 |

32 |

37 |

34 |

27 |

31 |

33 |

35 |

32 |

35 |

28 |

34 |

32 |

34 |

34 |

32 |

34 |

33 |

34 |

36 |

32 |

35 |

35 |

30 |

27 |

33 |

36 |

34 |

31 |

43 |

31 |

37 |

39 |

32 |

28 |

33 |

30 |

38 |

29 |

38 |

31 |

33 |

33 |

32 |

35 |

31 |

31 |

37 |

39 |

33 |

35 |

33 |

33 |

33 |

35 |

35 |

33 |

39 |

38 |

32 |

35 |

35 |

27 |

30 |

36 |

37 |

34 |

40 |

39 |

35 |

35 |

37 |

31 |

30 |

33 |

31 |

33 |

38 |

39 |

32 |

34 |

36 |

30 |

33 |

30 |

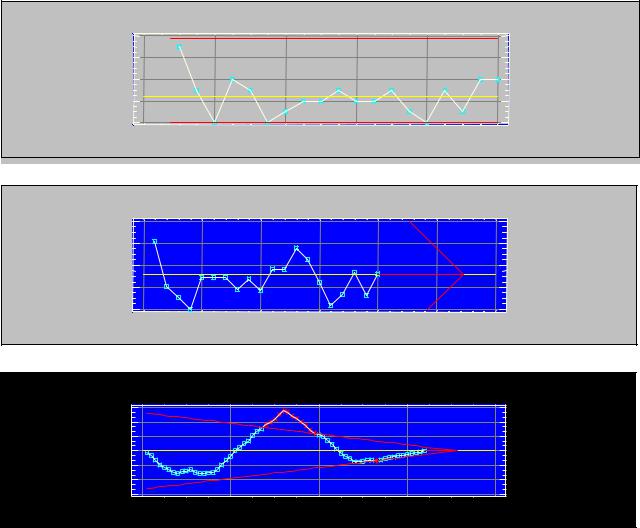

Построим контрольные карты для рассматриваемой совокупности для условий, когда контролировали по 5 деталей в подгруппе.

X - b a r

|

|

X - b a r |

C h a r t |

f o r |

|

v a n e |

|

|

|

4 |

0 |

|

|

|

|

|

|

|

|

3 |

8 |

|

|

|

|

|

|

|

|

3 |

6 |

|

|

|

|

|

|

|

|

3 |

4 |

|

|

|

|

|

|

|

|

3 |

2 |

|

|

|

|

|

|

|

|

3 |

0 |

|

|

|

|

|

|

|

|

2 |

8 |

|

|

|

|

|

|

|

|

|

0 |

4 |

8 |

1 |

2 |

1 |

6 |

2 |

0 |

|

|

|

S u b g r |

o u p |

|

|

|

|

|

U |

C |

L |

= |

3 |

6 |

, |

6 |

7 |

|

C e |

n t e r l |

i |

n |

e |

= |

3 3 , 3 2 |

|||

L |

C |

L |

= |

2 |

9 |

, |

9 |

7 |

|

|

|

|

|

|

|

|

|

|

|

Range Chart for vane

|

15 |

|

|

|

|

UCL = 12,26 |

|

|

|

|

|

|

|

|

12 |

|

|

|

|

Centerline = 5,80 |

Range |

9 |

|

|

|

|

LCL = 0,00 |

|

|

|

|

|

||

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

0 |

|

|

|

|

|

|

0 |

4 |

8 |

12 |

16 |

20 |

|

|

|

|

Subgroup |

|

|

Пример 5.5. В течение 20 часов проверялась стабильность одного и того же параметра технологического процесса. В этом случае невозможно использовать методы, рассмотренные в предыдущем примере. Используем контрольную карту MR(2). Она отображает скользящий размах для последовательности наблюдений. размах определяется по двум соседним наблюдениям. Считается, что процесс выходит из-под контроля, когда точки на контрольной карте выходят за верхнюю границу.

Таблица

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

102 |

95 |

98 |

102 |

99 |

99 |

98 |

100 |

101 |

99 |

101 |

99 |

101 |

98 |

97 |

97 |

100 |

101 |

97 |

101 |

Как следует из контрольной карты MR(2) все точки находятся ниже контрольной границы, что говорит о стабильности процесса. Вместе с тем применение индивидуальных контрольных карт не способны отражать малые изменения среднего уровня. Поэтому покажем использование контрольной карты накопленной суммы. Рассматриваемый процесс стабилен, чего нельзя сказать о

141

Глава 5. Оценка стабильности технологических процессов

________________________________________________________________________________

техпроцессе изготовления магнитоповодов, где из-за смещения среднего значения показатели точности находятся за пределами V-маски.

MR(2) Chart for Stab

|

8 |

|

|

|

|

UCL = 7,74 |

|

|

|

|

|

|

|

MR(2) |

6 |

|

|

|

|

Centerline = 2,37 |

|

|

|

|

|

||

|

|

|

|

|

LCL = 0,00 |

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

2 |

|

|

|

|

|

|

0 |

|

|

|

|

|

|

0 |

4 |

8 |

12 |

16 |

20 |

|

|

|

|

Observation |

|

|

CuSum Chart for stab

4,8 |

|

|

|

|

|

|

CuSum |

|

|

|

|

|

|

2,8 |

|

|

|

|

|

|

0,8 |

|

|

|

|

|

|

-1,2 |

|

|

|

|

|

|

-3,2 |

|

|

|

|

|

|

0 |

5 |

10 |

15 |

20 |

25 |

30 |

|

|

|

Observation |

|

|

|

CuSum

|

|

CuSum Chart for poteri |

|

|

9 |

|

|

|

|

6 |

|

|

|

|

3 |

|

|

|

|

0 |

|

|

|

|

-3 |

|

|

|

|

-6 |

|

|

|

|

-9 |

|

|

|

|

0 |

20 |

40 |

60 |

80 |

|

|

Observation |

|

|

Рис. 5.4. Графики MR(2) и CuSum для измерений по таблице и для техпроцесса изготовления магнитопровода (poteri)

142

Раздел I. Методы и средства управления качеством

____________________________________________________________________

ГЛАВА 6 КОНТРОЛЬ И ИСПЫТАНИЯ ПРИБОРОВ

6.1. Организация работ по управлению качеством на предприятии

Структурная схема системы управления качеством, представленная на рисунке 1, может быть представлена также в виде организационной структуры, функционирующей на предприятии, разрабатывающем и выпускающем

приборостроительную продукцию.

Рис. 6.1. Структурная схема системы управления качеством

Наиболее типичной организационной структурой является научнопроизводственное объединение (НПО), состоящее из предприятия, разрабатывающего приборы, и завода-изготовителя.

Взаимосвязь подразделений единой службы управления качеством науч- но-производственного объединения как системы представлена на рис. 2. Здесь объединены три самостоятельно действующие подсистемы: подразделения, разрабатывающие изделия, служба управления качеством и подразделения производства.

Рис. 6.2. Структура системы управления качеством.

Первая подсистема состоит из разработчиков изделий: схемотехников, программистов, конструкторов и технологов. Они создают проектную и технологическую документацию, по которой после освоения технологических про-

143

Глава 6. Контроль и испытания приборов

________________________________________________________________________________

цессов в производстве изготавливают изделия. Разработанная проектнотехнологическая документация должна гарантировать выпуск качественных изделий. Качество выпускаемых изделий во многом определяется степенью соответствия изготовленного изделия требованиям проектной документации и отсутствием отступлений от технологической документации в процессе производства.

Рассмотрим подробнее назначение службы управления качеством, обеспечивающей функционирование соответствующей подсистемы. Необходимость специальной подсистемы управления качеством вытекает из объективной неизбежности ошибок, отказов, сбоев, органически присущих техническим средствам и людям-исполнителям, входящим в состав сложных систем.

Подсистема управления качеством включает совокупность организационных, технических, информационных и экономических методов и средств для планомерного воздействия на условия и факторы, влияющие на качество продукции на этапах проектирования, производства и эксплуатации. В подсистеме управления качеством разрабатываются:

•методы и средства управления качеством проектирования, используемые в подсистеме разработчиков;

•методы и средства управления качеством изготавливаемой продукции, используемые в подсистеме производства.

Главными задачами в указанной подсистеме являются задачи получения,

обработки и обобщения информации о качестве. Обобщение информации производят в результате контроля и испытаний приборов на всех этапах их «жизненного» цикла (в совокупности этапы жизненного цикла представляют так называемую «петлю качества»). В результате контроля и испытаний приборов накапливается информация, которая после ее обработки, систематизации и обобщения используется для организации управляющих воздействий. На выходе управляемого процесса (проектирования или производства) производят контроль и (или) испытания изделия. Полученные результаты сравнивают с нормами технической документации (техническое задание на стадии проектирования; конструкторская документация на стадии производства). При наличии отклонений после соответствующего анализа информации подаются управляемые воздействия на вход управляемого процесса.

На каждом из этапов проводят анализ отказавших или некачественных (бракованных) изделий. Главная задача такого анализа – установление причины брака. В зависимости от причины брак по принадлежности к его вероятным виновникам классифицируется на три группы: конструкционный, производственны и эксплуатационный.

Брак возникший в результате несовершенства или нарушения установленных правил и (или) норм проектирования изделий, называют конструкционным; брак, возникающий в результате несовершенства или нарушения установленного процесса изготовление или ремонта, выполнявшегося на предприятииизготовителе – производственным; брак или отказ, возникший в результате нарушения установленных правил и (или) условий эксплуатации объекта — эксплуатационным.

144

Раздел I. Методы и средства управления качеством

____________________________________________________________________

В случае обнаружения конструкционного брака управляющие воздействия должны обеспечить организацию работ в разрабатывающих подразделениях по совершенствованию проектно-технологического варианта изделия. Когда брак производственный, управляющие воздействия направлены на укрепление технологической дисциплины в производстве. Таким образом, информация, получаемая в результате контроля, испытаний и эксплуатации посредством анализа брака и отказавших изделий, является технической основой для управляющих воздействий, осуществляемых на всех этапах «жизненного» цикла изделия.

Естественно, что масштабы производства и его тип накладывают отпечаток на структуру службы управления качеством, ее численность и конкретные задачи.

Однако на всех предприятиях, выпускающих приборы, отдел испытаний является необходимым звеном службы управления качеством, имитирующим сферу применения и эксплуатации продукции, и одним из основных объективных источников внутренней информации о фактическом качестве изделий. Эта информация позволяет установить более оперативную обратную связь в системе «качество готовой продукции – проектирование и технологический процесс ее производства», чем в системе «изготовитель – потребитель – изготовитель». Основное требование к отделу испытаний – получение достоверной информации о соответствии изделий стандартам технических условий (ТУ) и норматив- но-технической документации (НТД), на основании которой принимаются окончательные решения о приемке изделий, о доработках, о сроках разработок, освоении продукции и т.д. В связи с этим особо важное значение в работе отдела имеют организационные и технические мероприятия, направленные на обеспечение высокой надежности оборудования, соблюдение режимов испытаний.

Особая роль в структуре службы управления качеством отводится отделу надежности. Этот отдел занимается не только разработкой и внедрением методов опенки надежности готовой продукции, но и вместе с разработчиками и изготовителями изделий участвует в разработке рекомендаций по повышению ее качества и надежности на основании проводимого анализа брака и отказов. Главная задача отдела технического контроля (ОТК) – предотвращение дефектов и отклонений от установленных норм.

6.2. Контроль. Виды и правила

Контролем называется совокупность организационных и технических мероприятий, в результате выполнения которых определяется соответствие качественных и количественных показателей приборов и технологических процессов их производства, требованиям технической документации (технических условий, ГОСТов, чертежей, технологических инструкций).

В табл. 6.1 показаны объекты контроля по ГОСТ 14.318-77 и состав контролируемых признаков.

В зависимости от объекта разновидности его контроля классифицированы в таблице 6.2.

145

Глава 6. Контроль и испытания приборов

________________________________________________________________________________

Таблица 6.1

№№ |

Объекты |

Состав контролируемых признаков |

|

|

|

контроля |

|

|

|

|

Материал, полу- |

Марка материала (кроме детали), геометрические |

и |

|

|

физико-химические параметры, внешние и внутренние |

|||

1 |

фабрикат, заготов- |

|||

дефекты. |

|

|||

|

ка, деталь |

|

||

|

|

|

||

|

|

|

||

2 |

Сборочная единица, |

Геометрические и функциональные параметры, внеш- |

||

комплекс, комплект |

ние и внутренние дефекты. |

|

||

|

|

|||

|

|

Качественные и количественные характеристики, |

а, |

|

|

|

также (допускается)контроль параметров вспомога- |

||

|

Технологический |

тельных материалов оснастки средств контроля, тех- |

||

3 |

нологическая дисциплина, точность и стабильность |

|||

процесс |

||||

|

технологический процесс (ГОСТ 16.305-74 16.306- |

|||

|

|

|||

|

|

79,16.467-70 и др.) |

|

|

|

|

|

|

|

Таблица 6.2

Классифи- |

|

|

|

|

кационный |

Вид контроля |

Характеристика |

|

|

признак |

|

|

|

|

1 |

2 |

3 |

|

|

|

|

Проверка соответствия качества материалов, |

по- |

|

|

Входной |

луфабрикатов , заготовок , комплектующих деталей, |

||

|

сборочных единиц требованиям, установленным в ТУ, |

|||

|

|

|||

По связи с |

|

ГОСТ и др. |

|

|

|

Проверка соответствия требованиям контролируемых |

|||

объектом |

|

|||

|

признаков деталей и сборочных единиц в процессе из- |

|||

контроля |

Операционный |

|||

готовления. Влияние количественных и качественных |

||||

|

|

|||

|

|

характеристик техпроцессов. |

|

|

|

Приемочный |

Проверка соответствия качества готовых изделий тре- |

||

|

бованиям ТУ |

|

||

|

|

|

||

|

Сплошной |

Применяют в условиях особо важных требований к |

||

|

уровню качества |

|

||

|

|

|

||

Полнота |

Выборочный (ста- |

Для изделий, когда их количество достаточно для по- |

||

охвата |

лучения выборки с установленным риском поставщика |

|||

тистические |

||||

|

и потребителя; случае года разрушавшего контроля; |

|||

|

методы) |

|||

|

на автоматических и поточных линиях. |

|

||

|

|

|

||

|

Непрерывный |

Проверка техпроцессов в случае их нестабильности |

||

|

(обычно автоматический или полуавтоматический) |

|

||

|

|

|

||

По связи с |

Периодический |

Проверка, изделий и техпроцессов при стабильном |

||

объектом |

выпуске; может быть сплошной и выборный. |

|

||

|

|

|||

|

Летучий |

Для малоответственных изделий и техпроцессов (вы- |

||

|

борочный). |

|

||

|

|

|

||

По резуль- |

Неразрушающий |

Не изменяет качество изделия. |

|

|

тату воз- |

Разрушающий |

Разрушает изделие или приводят в негодность. |

|

|

действия |

|

|

||

|

|

|

||

146

Раздел I. Методы и средства управления качеством

____________________________________________________________________

|

|

Продолжение табл. 6.2 |

|

|

|

|

|

1 |

2 |

3 |

|

|

Визуальный |

Определяет поверхностные дефекты, внешний вид. |

|

|

Геометрический |

На соответствие размеров и форм заданным требова- |

|

|

ниям. |

||

|

|

||

По виду |

механический |

Проверка прочности. |

|

воздействия |

электрический |

Контроль электрических параметров. |

|

|

Физико-химический |

Контроль свойств материалов и рабочих сред. |

|

|

Технологический |

Проверка правильности выполнения технологических |

|

|

операций . |

||

|

|

||

По способу |

Пассивный |

Не связаны с операциями техпроцесса обратной свя- |

|

воздействия |

зью. |

||

|

|||

на техпро- |

Активный |

Может быть использован для управления техпроцес- |

|

цесс |

сом. |

||

|

Как следует из таблицы 6.2, процессы контроля должны обеспечить не только выпуск готовых изделий, но и охватить весь техпроцесс и его результаты, предотвращать попадание дефектных заготовок и изделий на следующие этапы изготовления.

ГОСТ 14.317-75 (ECTПП. Правила разработки процессов контроля) устанавливает основные положения и этапы разработки процессов и операций технического контроля, а также задачи на этапах их разработки при технологической подготовке производства.

Процессы технического контроля и контрольные операции разрабатываются совместно с технологическим процессом изготовления изделия с обеспечением необходимой взаимосвязи и взаимодействия между ними. Порядок разработки процессов (операций) технического контроля (ТК) следующий:

1)анализ задания на разработку процесса (операции) ТК;

2)классификация объектов ТК;

3)выбор объектов ТК;

4)группирование объектов ТК по метрологическим признакам;

5)выбор типового, группового или единичного процесса. ТК;

6)составление технологического маршрута ТК;

7)выбор контролируемых параметров;

8)разработка операций ТК;

9)определение объема ТК;

10)выбор схемы ТК;

11)выбор метода ТК;

12)выбор средств ТК;

13)расчет точности, производительности и экономической эффективности вариантов ТК;

14)оформление документации на процессы ТК;

15)разработка документации результатов ТК.

Задачи, решаемые на каждом этапе: изложены в упомянутом ГОСТе. Необходимость каждого этапа, состав задач и последовательность их решения

147

Глава 6. Контроль и испытания приборов

________________________________________________________________________________

определяется разработчиком процесса, контроля в зависимости от условий.

Для повышения эффективности контроля необходимо решить задачи выбора наиболее информативных параметров, определить наиболее жесткие режимы контроля c целью сокращения объема проверок , правильно разместить посты контроля по технологическому процессу изготовления.

Документация на, процессы технологического контроля регламентирована в ГОСТ 3.1502-74. В нее входят операционные карты ж ведомость технического контроля. Последняя предназначена для без текстового, табличного оформления процессов технического контроля.

6.3. Сплошной и выборочный контроль

Сплошной контроль приборов при производстве требует больших затрат и осуществляется для дорогостоящих изделий, когда отказ даже одной детали приводит к катастрофическим последствиям. Однако в некоторых отраслях, например, в производстве бытовых приборов, в автомобилестроении, при использовании 100% контроля было бы невозможно по экономическим соображениям продавать продукцию покупателям со средними доходами. Альтернативами 100% контроля являются:

•отладка техпроцесса и обеспечение стабильности необходимого уровня качества;

•выборочный контроль.

•Выборочный контроль выгоден, когда:

•сплошной контроль не возможен (например, при разрушающем контроле или когда на его осуществление требуется много времени);

•в случаях, когда поштучный контроль не имеет смысла (например, при штамповке, литье пластмасс и т.п.);

•в случаях, когда выборочный контроль выгоден в экономическом отношении.

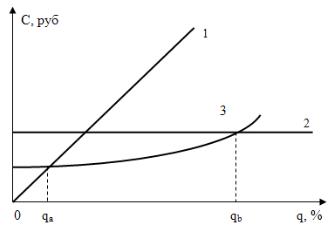

Зависимость стоимость контроля качества от фактического уровня качества при различных методах контроля можно проиллюстрировать с помощью следующего рисунка.

Рис. 6.3. Зависимость стоимости контроля от уровня качества

148

Раздел I. Методы и средства управления качеством

____________________________________________________________________

Прямая 1 показывает динамику затрат при отсутствии контроля. Очевидно, что убытки в этом случае прямо пропорциональны доле брака в продукции. При сплошном контроле (прямая 2) затраты на контроль не завися от доли брака. При выборочном (его еще иногда называют статистическим) контроле (3) затраты складываются из непосредственных затрат на контроль и на компенсацию убытков от пропущенного брака.

При этом:

• если доля брака q < qa, то осуществлять контроль не целесообразно;

• при доле брака qa < q < qb наиболее экономически эффективен выборочный контроль;

• если q > qb необходимо использовать сплошной контроль.

Пример 6.1. Известно, что С – стоимость контроля детали 0,2 руб, а доля дефектных деталей р – 0,05 (необходимо проконтролировать в среднем 1/р т.е. 20 деталей чтобы выявить одну дефектную). Тогда затраты на выявление 1 дефектной детали 0,2 20 = 4 руб. Если стоимость одной детали к = 2 рубля, то р

=с\к представляет собой допустимый уровень брака сверх которого разбраковка продукции, сплошной контроль, является экономичной ( в нашем случае р

=0,1 ).

Впроцессе выборочного контроля решают следующие задачи:

1)проверка, настроенности и устойчивости технологического процесса;

2)определение минимального объема выборки;

3)проверка достоверности контроля;

4)сравнение однородных средних или дисперсий для оценки , например , идентичности 2-х техпроцессов.

Вероятный брак изделий (систематические и случайные погрешности) как и погрешности при производстве носят случайный характер, поэтому решение упомянутых задал базируется на теории вероятностей и математической статистике.

Построение плана выборочного контроля. Возможны два способа проведения выборочного контроля качества продукции.

Различают контроль:

• по количественному признаку – по уровню параметра

(например, по ТУ размер должен быть 7- 0,15 , а контроль показывает 7,01). Качество партии определяется на основании статистического анализа распределения выходных параметров изделий, прошедших испытания;

•по качественному признаку (по доле брака), когда измерительный прибор разделяет продукцию по определенным категориям (например, детали с размером выше номинального, или ниже номинального).

Рассмотрим более подробно второй способ, имеющий широкое применение при контроле качества продукции, например, при массовом производстве дешевых бытовых приборов.

При производстве контроль качества больших партий продукции осуществляется с помощью контроля показателей качества случайной выборки. Если уровень качества изделий в выборке соответствует установленным требо-

149

Глава 6. Контроль и испытания приборов

________________________________________________________________________________

ваниям, то считают, что всю партию можно принять как годную. В противном случае партия бракуется.

В ряде случаев вся партия может быть ошибочно забракована, и это счи-

тается ошибкой первого рода, или риском поставщика. Ошибка противоположного свойства называется ошибкой второго рода или риском заказчика. Обе ошибки выражаются в процентах и оговариваются в технической документации.

Если долю дефектных изделий в партии обозначить как q, то |

|

q = ND /N, |

(6.1) |

где N и ND - соответственно число дефектных деталей и их общее число. |

|

qn = Z / n , |

(6.2) |

где qn – доля дефектных деталей в выборке; |

|

Z – число бракованных деталей; |

|

n – объем выборки.

Вслучае, если бы генеральная совокупность и выборка имели распределение деталей по закону равной вероятности, то выборочный контроль значи-

тельно бы упростился. На практике q ≠ qn, что и является причиной ошибок обоих родов при выборочном контроле. Если q < qn , то возникает ошибка первого рода и наоборот.

Вразных условиях получают разные законы распределения вероятностей попадания годных и дефектных изделий в выборку, поэтому следует правильно выбирать математический аппарат для оценки качества контроля.

При выборочном контроле имеют место в основном биноминальный, ги-

пергеометрический, Пуассона и нормальный закон распределения. Первые три являются законами распределения случайных величин и используются при контроле по качественному признаку , когда каждое отдельно испытание в серии имеет только два исхода: изделие годное или дефектное. Нормальный закон используется при контроле по количественным признакам [24].

Биноминальное распределение. Вероятность Р(n,z) появления в выборке объемом n числа z дефектных изделий определяется по формуле:

P(n, z) Cnz qz pn z |

n! |

qz pn z , |

(6.3) |

||

|

|

||||

z! n z ! |

|||||

|

|

|

|||

где q – вероятность появления брака;

р – вероятность появления годного изделия; Сzn – сочетание из n элементов по z;

q и р – характеризуют устойчивость технологического процесса.

Допустим, что n = 30; q = 0,05 ; р = 0,95.

Р(n,z) = P(30,z) – решение существует только в табличном виде и нужно задавать z в виде таблицы от 0 до z.

Пример 6.2. Вычислить в выборке число z дефектных изделий, где 0 z < 9; q = 0,05; р = 0,95; n = 30.

150