Pivovarennaya_inzheneria_ / Глава 7

.pdfУПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

627 |

|

|

|

|

Г л а в а 7 |

|

УПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ

В условиях обострения конкуренции на рынке пива и напитков особую роль уделяют качеству товара, под которым понимают совокупность свойств, удовлетворяющих требованиям потребителя. При этом качество товара складывается из качеств продукта и упаковки.

Качество продукта, зависящее, в основном, от качества сырья и совершенства технологии, для производителей напитков длительное время оставалось основным показателем успешной деятельности. А первоначальное назначение упаковки напитков сводилось лишь к защите продукта от внешних воздействий для максимально возможного сохранения его качества в процессе транспортировки и хранения. Однако сегодня это важнейшее предназначение упаковки уже не является единственным.

Это связано с тем, что в современных условиях на первый план выдвигается проблема не только повышения качества пива, но и проблема его сбыта. Упаковка, которой в годы плановой экономики можно было не уделять особого внимания, в условиях рынка является, пожалуй, более актуальным и действенным средством в борьбе за потребителя. Ведь именно она несет потребителю необходимую информацию и обеспечивает продукту привлекательный товарный вид.

Качество упаковки зависит от:

•качества сосуда и укупорочного материала;

•уровня художественного оформления продукции (дизайн, полиграфия и пр.);

•технического совершенства технологического оборудования финишных операций (оборудования линий упаковывания напитков).

Технический уровень оборудования играет важнейшую роль в повышении качества упаковки напитков, поскольку даже оригинальную бутылку в технически несовершенном оборудовании можно, например, плохо вымыть, негерметично укупорить, криво и небрежно наклеить этикетку и пр., дискредитировав тем самым даже очень высокое качество произведенного продукта.

Таким образом, основными целями упаковывания пива и напитков являются:

•защита продукта от внешних воздействий;

•придание продукту привлекательного товарного вида;

•доведение до покупателя необходимой информации.

В настоящей главе приведены основные сведения по инженерно-техническому обеспечению финишных операций, связанных с упаковыванием готовой продукции в производствах пива, газированных безалкогольных и слабоалкогольных напитков, кваса и минеральных вод. К сожалению, глава не охватывает всего многообразия выпускаемого в России и за ее пределами оборудования, а знакомит лишь с конструктивным устройством и принципом действия отдельных наиболее распространенных его образцов.

7.1. ОСНОВНЫЕ ВИДЫ УПАКОВКИ НАПИТКОВ

Для упаковывания напитков применяют одноразовую и многоразовую (оборотную) упаковку.

К одноразовой упаковке относят металлические банки и полимерные бутылки из полиэтилентерефталата (ПЭТ). Ранее для изготовления полимерных бутылок широко

628 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

использовали поливинилхлорид (ПВХ), но в настоящее время его практически не используют, поскольку при хранении он начинает выделяться в напиток. В последнее время все большее распространение находят одноразовые стеклянные бутылки.

С 2006 г. в России начали использовать одноразовые алюминиевые бутылки вместимостью 0,33 и 0,5 л. К преимуществам такой бутылки относят лучшую защищенность пива от света, прочность и удобство транспортирования, а также более высокую теплопроводность материала, что способствует ускорению охлаждения напитка перед употреблением.

Одноразовая упаковка весьма удобна для потребителя, не требует организации ее сбора и возврата на предприятия, выпускающие напитки, но порождает проблему загрязнения окружающей среды, сбора отходов и их утилизации. В развитых европейских странах при высокой плотности жителей и значительном удельном потреблении напитков на душу населения эта проблема становится настолько серьезной, что ставится вопрос о ликвидации одноразовой упаковки и введении оборотной упаковки с залоговой ценой.

К многоразовой упаковке относят: стеклянные бутылки; полимерные бутылки из поликарбоната; бочки — кеги.

Стеклянные бутылки, используемые в отечественной пивобезалкогольной промышленности, являются преимущественно многооборотными (новые бутылки добавляют обычно в количестве 5–10%).

Пиво упаковывают в стеклянные бутылки преимущественно зеленого или коричневого цвета вместимостью 0,33; 0,5; 0,6 и 0,75 л, металлические бутылки вместимостью 0,33 и 0,5 л, металлические банки вместимостью 0,33; 0,5; 1,0 и 5,0 л, ПЭТ-бутыли вместимостью 0,5; 1,0; 1,5; 2,0; 2,25; 2,5; 3,0 и 5,0 л и кеги вместимостью 20, 30 и 50 л.

Безалкогольные напитки упаковывают преимущественно в стеклянные бутылки вместимостью 0,5 л и ПЭТ-бутыли вместимостью 0,5; 0,75; 0,6; 1,0; 1,5; 2,0 л; слабоалкогольные напитки — как правило, в металлические банки вместимостью 0,33 и 0,5 л; квас — главным образом в металлические банки вместимостью 0,5 л, ПЭТ-бутыли вместимостью 1,0; 1,5; 2,0; 2,25; 2,5 и 3,0 л и кеги вместимостью 30 и 50 л; минеральные воды — в основном в стеклянные бутылки вместимостью 0,5 л и ПЭТ-бутыли вместимостью 0,5; 0,6; 1,0; 1,5; 2,0 и 2,25 л; питьевые воды — преимущественно в пластиковые бутыли вместимостью от 0,5 до 18,9 л.

7.2. ПОТОЧНЫЕ ТЕХНОЛОГИЧЕСКИЕ ЛИНИИ УПАКОВЫВАНИЯ НАПИТКОВ

Подготовку бутылок (или других видов упаковки), фасование в них пива, газированных безалкогольных и слабоалкогольных напитков, кваса и минеральных вод, укупоривание, инспектирование и товарное оформление бутылок осуществляют на поточных технологических линиях, отличающихся как по производительности, так и по составу технологического оборудования.

Поскольку в вышеперечисленных напитках содержится растворенный диоксид углерода, пищевые кислоты (лимонная, молочная, ортофосфорная, аскорбиновая и уксусная), а природные минеральные воды к тому же имеют сложный ионно-солевой состав, то к качеству материалов для изготовления деталей машин, соприкасающихся с продуктом, и к обеспечению технологических условий процесса фасования продукта (температура, давление, содержание диоксида углерода, ламинарность потоков жидкости и др.) предъявляют строгие требования.

УПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

629 |

|

|

|

|

Во избежание потерь диоксида углерода все газированные напитки фасуют в изобарических условиях. В соответствии с требованиями действующих стандартов и рецептур массовая доля диоксида углерода в пиве должна быть не менее 0,33 %масс., в газированных напитках — не менее 0,4 %масс. (кроме напитков «Пепси-кола» и «Фанта», в которых его содержится соответственно 0,65 ± 0,05 и 0,49 ± 0,04 %масс.). В лечебных минеральных водах диоксида углерода должно быть 0,15–0,20 %масс., в лечебных столовых — не менее 0,3 и железистых — не менее 0,4 %масс.

7.2.1. Ретроспектива развития упаковывания напитков

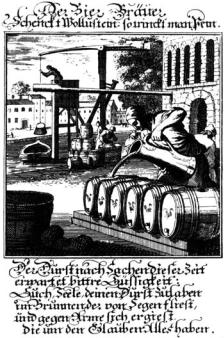

Самой первой упаковкой пива были керамические сосуды, а позднее — обыкновенные деревянные бочки, заполнение которых осуществляли вручную (рис. 7.1).

Появление бутылочного пива история связывает с именем Александра Новелла — ректора Лондонского кафедрального собора Святого Павла, который впервые обнаружил, что пиво хорошо сохраняет свои свойства в бутылке, закупоренной пробкой. Для того чтобы всегда иметь при себе пиво, ректор начал наливать его в винные бутылки и затыкать пробками. Одну из таких бутылок он случайно забыл на берегу Темзы, а когда обнаружил ее несколько дней спустя, с удивлением обнаружил, что пиво сохранило свою свежесть. Случилось это 13 июля 1568 г., и эту дату в мировом пивоварении считают днем рождения бутылочного пива.

С этого времени дальнейшее развитие технологии упаковывания напитков происходило параллельно становлению промышленного производства бутылок, в ходе которого стеклянная бутылка эволюционировала от предмета роскоши до тривиальной массовой и дешевой упаковки.

Поскольку пиво и прочие напитки не могли храниться достаточно долго, то их потребление должно было осуществляться в течение непродолжительного времени и, как правило, неподалеку от места производства. По мере индустриализации производства напитков транспортировка и их длительное хранение начали приобретать особое значение.

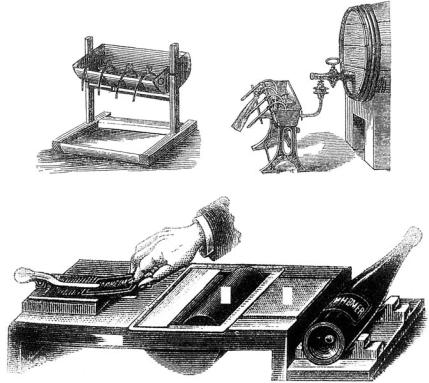

К началу ХХ в. машинные технологии использовали только для производства бутылок, но не для их наполнения, которое осуществляли вручную с применением примитивных приспособлений (рис. 7.2, а). Так же вручную укупоривали бутылки и наклеивали на них этикетки (рис. 7.2, б).

Автоматизированные машины для выдувания бутылок были способны выпускать ежедневно до 15 000 изделий. Пол-литровая бутылка

630 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

а)

б)

A

B C D

Рис. 7.2. Простейшие приспособления:

а — для ручного фасования напитков в бутылки; б — для ручного этикетирования бутылок

того времени весила около 800 г (для сравнения — современная пол-литровая бутылка весит всего 350 г). Наиболее распространенная форма бутылки для пива сегодня — это пол-литровая стандартная бутылка из тонкого стекла, называемая евробутылкой.

Вначале 1950-х гг., благодаря увеличению потребительского спроса, индустрия напитков и одновременно с ней производство линий упаковывания напитков испытали резкий подъем.

Вто время относительно небольшие машиностроительные предприятия преимущественно специализировались на выпуске только одного типа оборудования. Это приводило

ктому, что отдельные машины различных производителей непосредственно на предприятии по производству напитков комбинировали в единую технологическую линию.

Первые машины упаковочных линий обладали относительно невысокой производительностью. Например, первые этикетировочные машины с ручным управлением имели производительность всего 1500 бут./ч. К середине прошлого века полуавтоматические этикетировочные машины были способны обработать уже 6000 бут./ч. А еще через 10–15 лет появились машины для фасования напитков производительностью 24 000 бут./ч.

УПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

631 |

|

|

|

|

При необходимости более высокой производительности линии в ее состав вводили несколько идентичных машин, работающих параллельно.

Сразвитием техники упаковывания напитков механические приспособления постепенно вытеснялись гидравлическими системами, а с 70-х гг. прошлого века в оборудовании начали широко применять электронику, что позволило еще больше повысить производительность машин. К началу XXI в. появились линии упаковывания напитков производительностью до 150 000 бут./ч (обычно имеющие строение разветвленного расходящегося технологического потока — см. раздел 1.4.2).

В 1970-е гг. была реализована идея комбинирования нескольких отдельных машин

вединый блок без использования каких-либо соединяющих конвейеров — так был создан фасовочно-укупорочный агрегат.

В настоящее время выпускают агрегаты, в которых могут выполняться инспектирование, фасование, укупоривание и этикетирование. При достаточно высокой производительности агрегаты требуют примерно на 40% меньше производственной площади по сравнению с комплексом машин для выполнения аналогичных индивидуальных операций.

Рождением новой технологии упаковывания напитков в жестяные банки следует считать 24 января 1935 г., когда в г. Ричмонде (штат Вирджиния, США) впервые в продаже появилось баночное пиво, произведенное компанией Krueger Brewing Co. В алюминиевые банки пиво начали разливать в 1958 г. на Гавайях.

Распространенные в настоящее время алюминиевые банки, открывающиеся без применения специального ключа с помощью привычного ныне лепесткового клапана, были изобретены американцем Э. Фрейзом (1913–1989) в 1959 г., после того как он забыл взять на пикник консервный нож. С 1962 г. пиво в таких банках начала производить в промышленном масштабе пивоваренная компания Pitsburg Brewing Co.

В последней четверти прошлого века начала развиваться технология упаковывания напитков в пластиковые бутылки вместимость до 2,25 л, которая в настоящее время получила очень широкое распространение. Долгое время в пластиковую посуду расфасовывали исключительно безалкогольные напитки и минеральные воды. Впервые упаковывание пива в ПЭТ-бутыли в самом конце прошлого века начали осуществлять в Великобритании и в России — на Московском пивобезалкогольном комбинате «Очаково». В настоящее время популярность технологии упаковывания пива в пластиковую тару возрастает не только в России, но и за рубежом.

ПЭТ-бутылки легче, обладают стойкостью к механическим воздействиям и могут многократно (практически неограниченно) закрываться крышкой. Однако они имеют специфические технологические ограничения, среди которых невозможность пастеризации напитков в бутылках и барьерные свойства полимеров, из которых они изготовлены.

С80-х гг. прошлого века получила развитие технология упаковывания пива в металлические кеги, которые практически полностью вытеснили традиционные деревянные бочки.

7.2.2.Классификация поточных линий упаковывания напитков

В зависимости от вида упаковки различают линии упаковывания напитков в стеклянные бутылки, полимерные бутыли, металлические банки, а также линии и установки упаковывания напитков в кеги.

632 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

7.2.3. Общие принципы расчета оборудования линий упаковывания напитков

Основное технологическое оборудование линий упаковывания напитков представляет собой машины циклического действия, поэтому расчет их производительности П (шт./ч) можно производить по общей формуле

П = |

1 |

, |

(7.1) |

|

τц |

|

|

где τц — продолжительность рабочего цикла.

Для многопоточных автоматических машин, в которых одна и та же операция осуществляется одновременно в параллельных потоках, производительность рассчитывают по формуле

П = |

m |

, |

(7.2) |

|

|||

|

τц |

|

|

где m — количество потоков в машине. Различают три цикла движения в машинах:

кинематический, продолжительность которого τк — наименьший промежуток времени, в начале и в конце которого все точки механизмов машины имеют одинаковые положения и направления движения;

технологический, продолжительность которого τт — период времени, в течение которого выполняются все несовмещенные во времени основные и вспомогательные технологические и транспортные процессы;

рабочий, продолжительность которого τр — период времени между двумя последовательными выпусками изделий.

В соответствии с коренными различиями в требованиях, предъявляемых к синхронизации движения рабочих органов, выполняющих основные операции, различают несколько видов технологических машин, в которых для осуществления требуемого процесса конструктивно обеспечивается воспроизведение заданной последовательности перемещений рабочих органов с заданными скоростями их как по величине, так и по направлению.

По различиям в характере перемещений обрабатываемых изделий технологические машины линий упаковывания напитков можно разделить на три класса.

Машины 1-го класса, характеризуются тем, что изделия в них не перемещаются в пространстве, при этом τр = τт.

При последовательном выполнении операций продолжительность рабочего цикла таких машин определяют по формуле

τр = τус + τ1 + τ2 + ... + τn + τmax – Στ = τт, |

(7.3) |

где τус — длительность установки и съема изделия; τ1 + τ2 + ... + τn — общая продолжительность отдельных операций (за исключением наиболее длительной);τmax — продолжительность наиболее длительной операции; Στ — суммарная продолжительность перекрытия (совмещения) операций внутри кинематического цикла (при наличии интервалов времени между выполнением отдельных операций); τт — продолжительность технологического цикла.

УПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

633 |

|

|

|

|

При параллельном выполнении операций продолжительность рабочего цикла таких машин определяют по формуле

τр = τус + τmax = τт. |

(7.4) |

Машины 2-го класса характеризуются тем, что изделия в них перемещаются периодически, при этом τр < τт.

Если в машинах этого класса изделия перемещаются специальным транспортирующим устройством, то продолжительность рабочего и технологического циклов в них определяют соответственно по формулам (7.5) и (7.6).

τр = τо + τп, |

(7.5) |

где τо — длительность останова изделия в каждой позиции; τп — длительность перемещения изделий из одной позиции в другую;

τт = (g – n + 1) + τр, |

(7.6) |

где g — общее количество позиций, занимаемых изделием внутри машины; n — количество положений, занимаемых изделием в одном и том же интервале останова.

Если в машинах этого класса изделия перемещаются самими рабочими или дополнительными органами, то продолжительность рабочего и технологического циклов в них определяют соответственно по формулам (7.7) и (7.8):

τр = τосн = τрх + τхх = τк, |

(7.7) |

где τосн — количество времени, затрачиваемого на выполнение основной операции; τрх, τхх — количество времени, затрачиваемого на выполнение соответственно рабочих и холостых ходов;

τт = gτр = g(τрх + τхх). |

(7.8) |

Машины 3-го класса характеризуются тем, что изделия в них перемещаются непре-

рывно, при этом τр < τт. |

|

|

|

|

|

Если в машинах этого класса рабочие органы вместе с изделиями не перемещаются, то |

|||||

продолжительность рабочего цикла в них определяют по формуле |

|

||||

τр = |

α |

= |

2π |

, |

(7.9) |

ω |

|

||||

|

|

zω |

|

||

|

р |

|

р |

|

|

где α— угол между осевыми линиями двух соседних гнезд карусели или ротора; ωр — угловая скорость карусели или ротора; z — количество гнезд карусели или ротора.

Если в машинах этого класса рабочие органы перемещаются вместе с изделиями, то продолжительность рабочего цикла в них определяют по формуле

τр = |

2π |

= |

τmax |

, |

(7.10) |

|

zω |

z −к |

|||||

|

|

|

|

|||

|

р |

|

|

|

|

где к — количество гнезд, отводимых для съема готового изделия и установки нового.

634 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

7.3.ПОТОЧНЫЕ ЛИНИИ УПАКОВЫВАНИЯ НАПИТКОВ

ВСТЕКЛЯННЫЕ БУТЫЛКИ

До недавнего времени в отечественной пивобезалкогольной промышленности доминировали линии упаковывания напитков отечественного производства. Они и сейчас эксплуатируются на ряде предприятий относительно малой мощности в России и странах ближнего зарубежья. На современном этапе развития пивобезалкогольной отрасли находят широкое применение линии упаковывания напитков западных производителей, главным образом германских и итальянских.

Учитывая это, в учебнике кратко описаны некоторые образцы оборудования линий упаковывания как отечественного (или изготовленного в странах СНГ), так и ведущих мировых производителей.

7.3.1.Типы и основные параметры линий для упаковывания напитков

встеклянные бутылки

Взависимости от оборачиваемости стеклянных бутылок (одноразовые или оборотные) различают линии упаковывания напитков в одноразовые и оборотные стеклянные бутылки, а также универсальные линии упаковывания напитков как в одноразовые, так

ив оборотные стеклянные бутылки.

Линии для одноразовой упаковки от линий для оборотной упаковки отличает лишь состав оборудования на стадиях мойки бутылок и их выемки/укладки в транспортную тару (ящики, короба, поддоны и пр.). Если в линиях упаковывания напитков в оборотную посуду используют бутылкомоечные машины и машины для выемки/укладки бутылок в ящики, то в линиях упаковывания напитков в одноразовую посуду используют ополаскивающие машины, машины для съема новых бутылок с поддонов и машины для упаковывания готовой продукции в картонные короба или термоусадочную пленку.

Впоследние годы в России наблюдается тенденция сокращения применения ящиков даже при использовании оборотной посуды. В этом случае оборотные бутылки поставляют на предприятие, как и новые, на поддонах. Таким образом, отпадает потребность в машинах по выемке и укладке бутылок в ящики, а также в машинах по санитарной обработке ящиков.

Всоответствии с ГОСТом 24740–90 «Линии упаковывания жидкой пищевой продукции

встеклянные бутылки» для упаковывания пива, газированных безалкогольных напитков и минеральных вод применяют линии 2-го типа (в зависимости от вида упаковываемой продукции ГОСТ предусматривает всего 7 типов линий).

Номинальная производительность линий упаковывания по ГОСТу 24740—90 должна выбираться из следующего параметрического ряда: 1500, 3000, 4500, 6000, 9000, 12 000, 15 000, 18 000, 21 000, 24 000, 30 000, 36 000, 48 000 и 60 000 бут./ч.

Стандарт не распространяется на линии производительностью менее 1500, линии для сувенирной и коллекционной продукции, а также линии импортного производства, производительность которых может не соответствовать рекомендациям параметрического ряда.

Вышеуказанные значения параметрического ряда, с точки зрения оценки уровня производительности, весьма относительны и зависят от продукта, для которого предназначена конкретная линия. Так, в производстве пива и прохладительных напитков линии,

УПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

635 |

|

|

|

|

выпускающие 6000 и 24 000 бут./ч, относят к линиям малой и средней производительности, в то время как в производстве вин, шампанского и ликероводочных изделий линию производительностью 24 000 бут./ч относят к высокопроизводительным.

Верхний предел типичной производительности линий, предназначенных для упаковывания напитков в стеклянные бутылки соответствует примерно 60 000 бут./ч. При потребности производства большей производительности обычно устанавливают две и более линий, работающих параллельно.

Достижение более высокой производительности упаковывания напитков принципиально возможно, но не востребовано промышленностью, поскольку в условиях расширенного ассортимента выпускаемой продукции и многообразия упаковки применение линий с экстремальной производительностью не может обеспечить гибкость производства.

7.3.2.Инженерные задачи при упаковывании напитков в стеклянные бутылки

Врезультате применения комплексных технологических линий упаковывания напитков были полностью механизированы и автоматизированы весьма трудоемкие операции, среди которых основными являются:

•мойка бутылок;

•фасование напитков;

•укупоривание бутылок;

•межоперационное транспортирование бутылок.

Впоследнее время ряд предприятий отказывается от использования оборотных бутылок и расфасовывает напитки исключительно в новые бутылки. В этом случае вместо бутылкомоечных машин линии оснащают ополаскивающими машинами.

Помимо основных (обязательных) операций в современных линиях упаковывания напитков в стеклянные бутылки в зависимости от требований заказчика могут осуществляться

идругие необходимые инженерные задачи (операции), среди которых:

•распакетирование (депалетирование) ящиков с порожними оборотными бутылками;

•распакетирование (депалетирование) новых или оборотных бутылок;

•расштабелирование и штабелирование поддонов;

•извлечение бутылок из ящиков;

•санитарная обработка ящиков;

•контроль соответствия бутылок, поступающих на мойку, и наличия в них дефектов;

•контроль остаточного содержания щелочи в вымытых бутылках с их отбраковкой;

•сушка бутылок;

•стерилизация вымытых бутылок;

•контроль чистоты вымытых бутылок;

•насыщение напитков диоксидом углерода;

•стерилизация укупорочных средств;

•подача укупорочных средств к укупорочным машинам;

•контроль наполненных и укупоренных бутылок;

•пастеризация напитков в бутылках;

•обсушка наружной поверхности бутылок;

•этикетирование;

•нанесение даты на упаковку;

636 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

•межоперационное транспортирование ящиков, поддонов и пр.;

•учет бутылок и ящиков;

•накопление бутылок, ящиков, поддонов;

•укладывание бутылок в ящики, картонные короба и пр.;

•упаковывание бутылок в термоусадочную пленку;

•контроль заполнения ящиков;

•пакетирование (палетирование) ящиков с наполненными бутылками, пакетирование картонных коробов с бутылками;

•обандероливание и оформление коробов;

•скрепление пакетов, ящиков, коробов с готовой продукцией на поддонах. Возросший уровень автоматизации современных поточных линий упаковывания пива

инапитков позволяет обслуживать их всего нескольким операторам. Несмотря на высокий уровень автоматизации, в целях безопасности и мониторинга, эксплуатация линий без обслуживающего персонала не допускается.

7.3.3. Организация поточных линий упаковывания напитков в стеклянные бутылки

Автоматические линии упаковывания пива и газированных напитков состоят из нескольких машин, связанных между собой конвейерами для межоперационного транспортирования бутылок.

Оборудование линии упаковывания напитков располагают в порядке последовательности выполнения технологических операций.

В состав некоторых линий упаковывания пива входят пастеризаторы для пастеризации напитков в бутылках или банках. Устанавливают пастеризаторы после инспекционной машины готовой продукции.

При последовательной установке нескольких машин общий теоретический коэффициент эффективности линии является произведением индивидуальных коэффициентов эффективности отдельных машин.

Например, если 10 машин с коэффициентом эффективности каждой 0,95 соединить последовательно в общую технологическую линию, то общий коэффициент эффективности такой линии составит всего лишь около 0,6. Однако фактическая эффективность современных линий упаковывания напитков может достигать 0,9. На практике такой результат достигают благодаря двум требованиям:

•необходимостью обеспечения гибких связей между отдельными видами оборудования, т. е. применению между ними накопительных участков;

•необходимостью обеспечения запаса производительности отдельных видов оборудо-

вания линии в соответствии с V-образной кривой.

Первое требование обусловлено тем, что гибкие связи между отдельными машинами поточной линии позволяют поддерживать непрерывность всего потока благодаря уменьшению зависимости каждой из машин от работы предыдущей. Это обеспечивают возможностью компенсации потерь производительности отдельных машин, вызванных их вынужденными непродолжительными остановками при сбое в работе, благодаря установке между ними накопителей. При кратковременной остановке одной из машин линия не останавливается, а на критическом участке потока бутылки заполняют накопитель.