Pivovarennaya_inzheneria_ / Глава 7

.pdfУПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

777 |

|

|

|

|

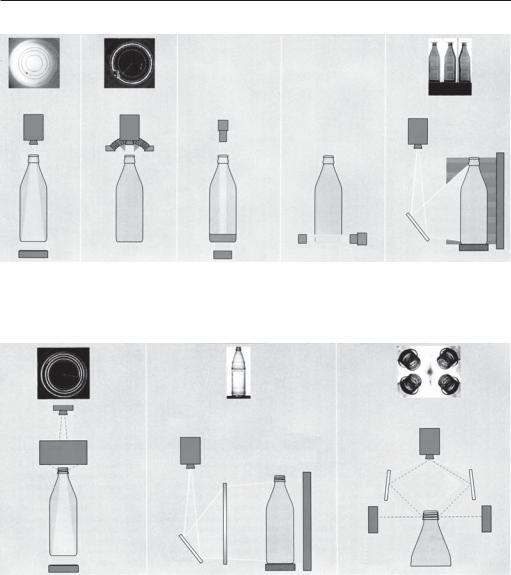

7.3.10.2.2.3.1. Принципы и устройства контроля пустых бутылок

Контроль донышка бутылки осуществляют в устройстве (рис. 7.82, а), которое включает ССD-матричную камеру высокого разрешения, источник освещения под донышком бутылки, в качестве которого могут быть использованы галогеновая лампа-вспышка или стробоскопическая лампа, и набор поляризационных фильтров.

Благодаря автоматическому электронному управлению освещением гарантированно обеспечивается для бутылок с различной светопроницаемостью одинаковая яркость и высокое качество изображения. В результате контроля выявляются бутылки с механическими повреждениями донышка или его загрязнениями, остатками напитка, наличия на донышке посторонних материалов — остатков фольги, пленки, осколков стекла и пр. Распознавание перечисленных материалов может быть улучшено применением дополнительных фильтров.

При контроле пластиковых ПЭТ-бутылок в них выявляются трещины, обусловленные внутренними напряжениями материала. Бутылки с большим количеством трещин отбраковываются.

Контроль уплотняемой поверхности горлышка бутылки осуществляют в устройстве (рис. 7.82, б), которое включает ССD-матричную камеру высокого разрешения и источник освещения, в качестве которого используют инфракрасные светодиоды, куполообразно расположенные над горлышком бутылки.

Вустройстве контролируют бутылки с горлышками для кронен-пробок, винтовых

ипрочих укупорочных материалов, при этом регистрируются даже самые незначительные дефекты (сколы, износ, трещины) уплотняемой поверхности.

Впластиковых ПЭТ-бутылках дополнительно подвергают контролю несущее кольцо

ипроверяют горлышко на наклон и деформацию (овальность).

Контроль остатков жидкости в бутылке всегда осуществляют в двух работающих одновременно, но независимо друг от друга устройствах.

В одном устройстве, основанном на применении широкополосного инфракрасного излучения (рис. 7.82, в), идентифицируются остатки всех жидкостей в бутылке, которые могут сохраниться в ней после мойки, например, при затруднении опорожнения в результате перекрытия горлышка обрывком этикетки. Устройство включает в себя источник излучения и приемник с увеличительным объективом, работающие в инфракрасном спектре, и вычислительное устройство, распознающее любые остатки жидкостей.

Во втором устройстве, основанном на применении высокочастотного излучения (рис. 7.82, г), выявляются даже малейшие остатки щелочи. Устройство включает в себя высокочастотный излучатель и приемник. Принцип действия устройства заключается в том, что при наличии щелочи в бутылке приемник улавливает больше энергии, поскольку диэлектрическая проницаемость щелочного раствора примерно в 2–3 раза выше, чем у стекла. Даже при выявлении малейшего изменения электрической емкости в контролируемой бутылке она подлежит выбраковке.

Параллельное применение инфракрасной и высокочастотной техники гарантирует максимальную надежность контроля на наличие остатков жидкости в бутылке.

Контроль боковой стенки бутылки осуществляют со всех сторон в двух аналогичных инспекционных устройствах (рис. 7.82, д), в состав каждого из них входит ССD-матричная камера с высокой разрешающей способностью и осветительная панель на основе светоизлучающих диодов, для которых характерно равномерное распределение света, компактность, длительный срок службы, низкое потребление электроэнергии и незначительное тепловыделение.

778 ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ

а) |

б) |

в) |

г) |

д) |

|

|

Инфракрасный |

Инфракрасная лампа |

|

ПЗС* |

ПЗС* |

Осветительная |

|

|

панель |

||

камера |

камера |

ПЗС*камера |

|

|

|

|

LED |

LED

Зеркало

Лампа |

Высоко* |

Излучатель Приемник |

|

частотный |

|||

|

е) |

ж) |

з) |

ПЗС* |

|

ПЗС* |

|

|

камера |

||

камера |

ПЗС*камера |

||

|

|||

|

|

||

|

Осветительная |

|

|

|

панель |

|

|

|

LED |

|

|

|

Зеркало |

Зеркало |

|

Осветительная |

Осветительная |

|

панель |

панель |

Зеркало |

LED |

LED |

Лампа

Рис. 7.82. Принципы и устройства контроля пустых бутылок:

а — устройство для контроля донышка бутылки; б — устройство для контроля уплотняемой поверхности горлышка бутылки; в — устройства для инфракрасного контроля остатков жидкости

вбутылке; г — устройства для высокочастотного контроля остатков жидкости в бутылке;

д— устройство для контроля боковой стенки бутылки; е — устройство для контроля резьбы, внутренне поверхности стенки или стенок горлышка бутылки; ж — устройство для контроля основных параметров бутылки и степени ее износа; з — устройство для контроля боковых

стенок горлышка ПЭТ-бутылки

УПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

779 |

|

|

|

|

Иногда для бо льшей компактности инспекционного устройства между ССD-камерой и контролируемой бутылкой устанавливают под углом плоское зеркало.

ССD-камеры каждого инспекционного устройства делают несколько снимков под разным углом поворота бутылки (обычно по 6 снимков со смещением на 30°). Благодаря такому электронному контролю с перекрытием всей боковой поверхности бутылки выявляются на ней остатки этикеток, сколы, царапины, загрязнения, повышенный износ и пр.

Контроль резьбы, внутренней поверхности стенки или стенок горлышка бутылки

осуществляют в идентичных устройствах (рис. 7.82, е), в состав которых входит ССD- матричная камера с высокой разрешающей способностью, источник освещения под донышком бутылки и специальная оптическая система.

Контроль резьбы осуществляют с применением специальной конической оптики, с помощью которой снимается изображение всего хода резьбы по спирали. Благодаря этому обеспечивается возможность точного измерения длины разрыва резьбы при ее повреждении или точно зарегистрировать и оценить степень шероховатости поверхности резьбы.

Контроль внутренней поверхности стенки бутылки целесообразен прежде всего для бутылок с постоянными этикетками, препятствующими контролю снаружи. Но даже при инспектировании типовых бутылок без этикеток внутренним контролем не следует пренебрегать, поскольку результаты наружного контроля поверхности бутылок лишь условно свидетельствуют об отсутствии дефектов и соответствии внутренней поверхности стенки и требуют дополнительного подтверждения. В этом случае внутренняя поверхность стенки инспектируется с помощью специальной оптики через горлышко бутылки.

Контроль стенок горлышка бутылки, предназначенных под укупорку кронен-пробкой, осуществляют с целью выявления загрязнений, трещин и сколов ниже уплотнительной поверхности горлышка.

Контроль основных параметров бутылки и степени ее износа осуществляют в устройстве (рис. 7.82, ж), в состав которого входит ССD-матричная камера с высокой разрешающей способностью и осветительная панель на основе светоизлучающих диодов. Между камерой и бутылкой может размещаться зеркало.

В процессе контроля основных параметров камера смотрит со стороны на бутылку, освещаемую проходящим светом, в результате чего выявляются нестандартные бутылки, а также бутылки с повышенной степенью износа.

Контроль боковых стенок горлышка ПЭТ-бутылки осуществляют в идентичных устройствах (рис. 7.82, з), в состав которых входит ССD-матричная камера с высокой разрешающей способностью, осветительные панели и система зеркал.

7.3.10.2.2.4. Инспекционные машины объективного контроля наполненных бутылок

Инспекционные машины объективного контроля наполненных бутылок предназначены для автоматического выявления дефектных бутылок и их удаления из общего потока без участия человека.

Современные методы контроля наполнения бутылок позволяют обеспечить очень высокую точность уровня. При этом, поскольку в высокопроизводительных линиях бутылки перемещаются с очень большой скоростью, то и системы контроля должны быть также быстродействующими. В таких системах контроля применяют радиационные (γ-излучение), инфракрасные, высокочастотные, рентгеновские и фотоэлектронные (CCD-камеры) методы. Все перечисленные методы пригодны для контроля уровня в прозрачных стеклянных или

780 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

пластиковых бутылках. Однако для контроля уровня сильнопенящихся напитков, в том числе пива, инфракрасные методы применять не рекомендуется, поскольку инфракрасное излучение реагирует на пену, делая результат контроля недостоверным.

Для непрозрачных сосудов (банок или бутылок с этикетками или фольгированием горлышка, перекрывающими уровень напитка) применяют системы, основанные только на радиационном или рентгеновском методах контроля уровня.

Бутылки, заполненные с отклонением от заданного уровня, автоматически удаляются из технологического потока. При этом выявляются и регистрируются сведения о неудовлетворительной работе тех наполнительных кранов, которые осуществляют отклонение от заданного уровня в бутылке. На основании полученных сведений осуществляют регулировку этих наполнительных кранов.

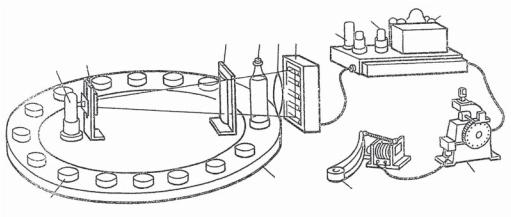

Машины на основе фотоэлектронных инспекционных устройств. Для контроля бутылок, наполненных прозрачными напитками, используют машины на основе фотоэлектронных инспекционных устройств ротационного типа и непрерывного действия, работа которых основана на принципе изменения силы света, падающего на чувствительный фотоэлемент, при пересечении луча посторонними включениями.

Процесс контроля бутылок осуществляют следующим образом (рис. 7.83). Бутылки с содержимым для проверки захватываются с пластинчатого конвейера турникетными звездочками и передаются на столики 13 карусели 12, зажимаются, раскручиваются до скорости вращения 1500 мин–1, одновременно перемещаясь на карусели по кругу, и перед подходом к световому лучу резко тормозятся. Жидкость же вместе с инородными частицами (если они в ней имеются) продолжает по инерции вращаться.

При раскручивании и торможении газовые пузырьки как более легкие собираются в центральной воронке, а неоднородные частицы (более тяжелые) — ближе к внутренней поверхности бутылки. При дальнейшем вращении вместе с каруселью (независимо от вращения жидкости вокруг оси бутылки) они попадают под световой пучок, образованный

8 9

7

3 4 5 6

12

12 |

10 |

|

11 |

||

|

13

Рис. 7.83. Схема фотоэлектронной инспекционной машины объективного контроля наполненных бутылок:

1 — источник света; 2 — усилитель оптический; 3 — экран щелевой; 4 — бутылка; 5 — линза; 6 — фильтр; 7 — приемное устройство фотоэлемента; 8 — электронное устройство; 9 — орган командный; 10 — устройство запоминающее; 11 — механизм удаления бутылки;

12 — карусель; 13 — столик карусели

УПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

781 |

|

|

|

|

ввиде луча от источника света, проходящего через оптический усилитель, щелевой экран и в виде пучка сквозь контролируемую бутылку. Если на пути луча света попадает постороннее непрозрачное включение в жидкости, то оно мгновенно вызывает изменение силы света. Далее луч проходит через линзу и фильтр, попадая в приемное устройство фотоэлемента. Фильтр не реагирует на содержание пузырьков газа и пузырьков в стекле бутылки.

Изменение луча в результате встречи с непрозрачным телом (частицей) или затемненными частицами взвесей вызывает возникновение в фотоэлементе электрического тока, который, проходя через электронное устройство к командному органу, посылает сигнал запоминающему устройству. Оно преобразует импульс и передает его механизму, а он, включаясь, снимает забракованную бутылку со столика и отводит на пластинчатый конвейер, направляющий ее к устройству для слива жидкости.

Фотоэлектронные инспекционные устройства, несмотря на объективность контроля, имеют и недостатки: сложность конструкции и невозможность использования для контроля темных и непрозрачных жидкостей.

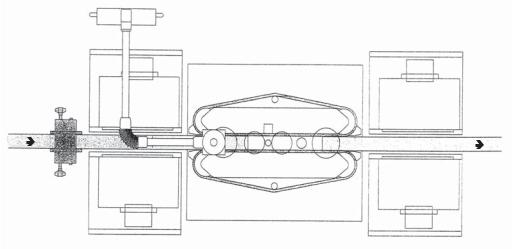

Инспекционная машина Linatronic 712-FBI фирмы Krones представляет собой один из самых совершенных видов оборудования для инспектирования наполненных бутылок. Она может быть оснащена различными устройствами как для выявления посторонних включений

вбутылках с напитками, так и контроля уровня жидкости, наличия и дизайна пробок. Принципиальное устройство линейной инспекционной машины Linatronic 712-FBI для

объективного контроля наполненных бутылок показано на рис. 7.84.

1 |

|

|

|

3 |

|

|

|

|

|

|

|

|

|

9 |

5 |

6 |

|

2 |

7 |

10 |

|

4 |

7 |

|

|

||||

|

|

|

|

8 |

|

Рис. 7.84. Принципиальное устройство линейной инспекционной машины Linatronic 712-FBI фирмы Krones для объективного контроля наполненных бутылок:

1–4 — устройство для выявления лежащих инородных частиц; 5 и 6 — устройство для контроля донышка бутылки соответственно в светлом и темном поле; 7 — устройство для выявления взвешенных инородных частиц; 8 — устройство для контроля уровня жидкости и перекоса пробки; 9 — устройство для контроля дизайна пробки; 10 — ременное транспортирующее устройство

782 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

Конструктивная концепция машины Linatronic 712-FBI аналогична концепции вышеописанной машины Linatronic 712-М2. Одна часть инспектирующих устройств базируется в одулях на входе в машину и выходе из нее, а другая — в зоне действия ременного транспортирующего устройства, перемещающего бутылки без опоры на донышко. Бутылки с выявленными дефектами автоматически удаляются с помощью толкателя из общего потока на отводящий конвейер (узел выбраковки).

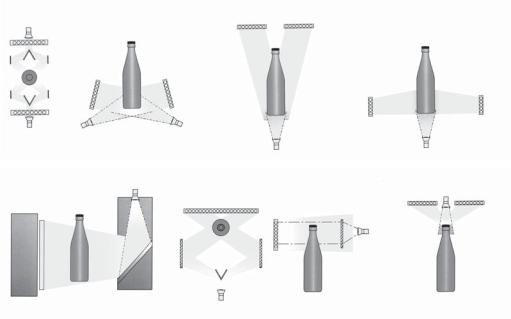

7.3.10.2.2.4.1. Принципы и устройства объективного контроля наполненных бутылок

Контроль наполненных бутылок осуществляют в устройствах, в состав которых входит ССD-матричная камера с высокой разрешающей способностью, осветительные панели и, в некоторых случаях, система зеркал. Основные принципы и устройства такого контроля показаны на рис. 7.85.

Устройство для выявления лежащих инородных частиц (рис. 7.85, а) представляет собой два отдельных инспекционных модуля на входе и выходе, в каждый из которых входит по две ССD-матричных камеры с зеркальной оптикой. Рельефные объекты на донышке автоматически выявляются в проходящем свете, проникающем благодаря системе зеркал через нижнюю часть бутылки с четырех сторон.

Устройство для контроля донышка бутылки в светлом поле (рис. 7.85, б) используют для выявления непрозрачных загрязнений и сколов на донышке бутылки. В этом устройстве используется расположенная под донышком бутылки одна камера со специальным верхним освещением.

Устройство для контроля донышка бутылки в темном поле (рис. 7.85, в) используют для выявления светорассеивающих объектов на донышке бутылки. В этом устройстве используется расположенная под донышком бутылки одна камера с особым боковым освещением.

Устройство для выявления взвешенных инородных частиц (рис. 7.85, г) основано также на оптическом принципе. В этом устройстве проходящий луч света пронизывает содержимое бутылки сбоку.

Устройство для контроля уровня наполнения и перекоса пробки (рис. 7.85, д) просвечивает верхнюю часть бутылок, выявляя те из них, в которых уровень не соответствует норме и на которых косо посажена пробка. В этом устройстве в выходном модуле используется камера с зеркальной оптикой и специальное освещение.

Устройство для контроля дизайна пробки (рис. 7.85, е) обеспечивает распознавание вида пробки и ее художественного оформления — логотипа предприятия. В этом устройстве камера и осветительные панели размещены над бутылкой.

** *

Впроизводстве пива и напитков индивидуальные инспекционные машины устанавливают редко. Обычно при инспектировании наполненных бутылок ограничиваются контролем уровня жидкости и наличия пробки на бутылке с помощью рентгеноскопических инспекционных устройств, которыми оснащают фасовочноукупорочные агрегаты.

УПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

783 |

|

|

|

|

а) |

|

|

|

б) |

|

в) |

|

|

|

|

|

|

|

|

|

|

LED |

LED |

|

|

|

|

|

|

|

LED |

|

|

|

|

|

|

|

|

|

|

|

|

|

LED |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

LED |

|

|

|

LED |

|

CCD |

CCD |

|

CCD |

|

||||||

|

|

|

|

|

|

|

|

|

|||

|

CCD |

CCD |

|

CCD |

|

CCD |

|

|

CCD |

|

|

|

камера |

камера |

|

камера |

|

|

|

|

|||

|

camera |

camera |

|

camera |

|

камераcamera |

|

|

камераcamera |

|

|

г) |

|

|

д) |

е) |

|||||||

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|||||

|

|

|

CCD |

|

|

|

CCD |

|

|||

|

|

|

камераcamera |

|

|

|

камераcamera |

|

|||

|

|

|

|

|

LED |

|

LED |

|

|

|

LED |

|

|

|

CCD |

|

|

LED |

камераcamera |

|

|

|

|

|

|

|

|

CCD |

|

||

LED*panel light |

камераcamera |

|

|

|

|

|

Рис. 7.85. Принципы и устройства контроля наполненных бутылок:

а — устройство для выявления лежащих инородных частиц; б и в — устройства для контроля донышка бутылки соответственно в светлом и темном поле; г — устройства для выявления взвешенных инородных частиц; д — устройство для контроля уровня жидкости и перекоса пробки; е — устройство для контроля дизайна пробки

7.3.10.2.3. Инженерные расчеты инспекционного оборудования

Производительность световых экранов (бут./ч) определяют по формуле

П = |

3600vк |

, |

(7.70) |

|

|||

|

dб |

|

|

где vк — скорость конвейера, м/с; dб — диаметр инспектируемых бутылок, м.

Расчет производительности инспекционных машин. Для машин с периодическим движением производительность (бут./ч) зависит от количества единовременно просматриваемых бутылок в кассете и длительности кинематического цикла, т. е. продолжительности

нахождения бутылки в машине: |

|

|

|

|

|

|

|

|

|

П = |

3600m |

= |

3600m |

, |

(7.71) |

||||

|

|

|

|

|

|

||||

τ |

к |

τ |

э |

+ τ |

д |

||||

|

|

|

|

|

|

|

|||

где m — количество бутылок в кассете, шт; τк — длительность кинематического цикла, с; τэ — период экспозиции (продолжительность визуального контроля), с; τд — продолжительность движения кассеты, в результате которого она переворачивается, с.

784 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

Производительность (бут./ч) инспекционных машин с непрерывным движением конвейерного (линейного) типа

П = |

3600v |

, |

(7.72) |

|

a |

||||

|

|

|

где v — скорость перемещения бутылок, м/с; а — расстояние между бутылками, м. Задаваясь минимальной продолжительностью просмотра бутылок (τэ = 0,5 с) и шагом

цепи t, определяют скорость (м/с) перемещения бутылок:

v = |

a |

= |

2t |

, |

(7.73) |

||

τ |

э |

τ |

э |

||||

|

|

|

|

|

|

||

Производительность (бут./ч) инспекционных машин карусельного типа

П = 3600zn, |

(7.74) |

где z — количество захватных устройств на карусели, шт.; n — частота вращения карусели, с–1.

7.3.10.2.4. Основные проблемы и тенденции развития инспекционных машин

Одной из проблем инспектирования бутылок в производстве пива и напитков является недостаточно высокая степень надежности и весьма ограниченные возможности по производительности субъективного контроля. В связи с этим дальнейшее развитие инспекционного оборудования будет осуществляться в направлении совершенствования методов и систем объективного контроля.

Современные инспекционные машины объективного контроля достаточно эффективны и совершеннывтехническомотношении,но,ксожалению,сложныпоустройствуи, следовательно, относительно дороги. По этой причине инспектирование бутылок в линиях малой производительностидосихпорчастоосуществляютпостаринкесприменениемсубъективного контроля. Оборудование для объективного контроля применяют преимущественно в высокопроизводительных линиях (12 000 и более бут./ч), причем возможности объективного контроля наполненных бутылок вынужденно ограничивают до самых необходимых операций.

Отсюда следует, что оборудование объективного контроля должно развиваться с учетом не только повышения его функциональной эффективности, но и удешевления.

7.3.11. Учет и упаковывание расфасованной продукции

7.3.11.1. Учет бутылок и ящиков

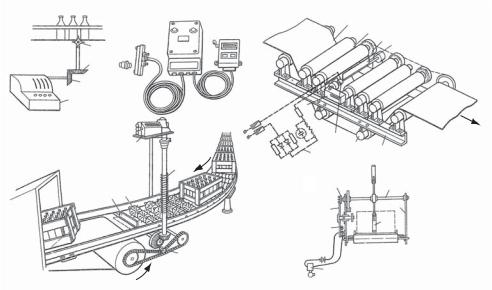

На конвейерах автоматических линий упаковывания напитков в бутылки устанавливают автоматические счетные устройства. Такие устройства одинаковой конструкции рекомендуется размещать попарно: в цехе упаковывания и на складе готовой продукции, а также в цехе упаковывания и на складе стеклянной посуды. Сравнение к концу смены показаний двух устройств позволяет удостовериться в правильности их работы и устранить разногласия во взаимных расчетах между производственными подразделениями ежедневно или после каждой смены. Некоторые конструкции счетчиков бутылок и ящиков и принципы их действия показаны на рис. 7.86.

УПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

785 |

|

|

|

|

а) |

б) |

|

|

г) |

1 |

|

|

||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

2 |

|

|

|

4 |

|

|

|

|

|

3 |

4 |

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

1 |

4 |

|

|

|

|

||

2 |

2 |

3 |

|

|

|

|

|

||

1 |

|

8 |

|

|

|

|

|||

|

|

|

|

|

|

|

|||

|

а) |

|

|

б) |

|

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

9 |

6 |

5 |

|

|||

|

|

|

|

|

|||||

в) |

|

|

г) |

|

|

||||

|

5 |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

д) |

4 |

|

|

3 |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

||

12

1

5

2

|

6 |

|

|

|

4 |

|

|

|

7 |

|

|

в) |

д) |

||

|

|||

|

|

|

Рис. 7.86. Конструкции счетчиков бутылок и ящиков и принципы их действия:

а — механический счетчик бутылок (1 — счетчик; 2, 3 — звездочки конической передачи; 4 — звездочка); б — радиоактивный счетчик бутылок РСП-11 (1 — излучатель; 2 — датчик; 4 —

звездочка; 3 — блок электронный; 4 — счетчик импульсный); в — счетчик ящиков (1 — козырекфиксатор; 2 — ролик; 3 — счетчик; 4 — передача цепная; 5 — пружина возвратная); г — счетчик ящиков (1 — лента движущаяся; 2 — ролик верхний; 3 — звездочка; 4 — валик-фиксатор; 5 — рама; 6 — ролик нижний; 7 — муфта; 8 — счетчик рычажный; 9 — счетчик электромагнитный);

д — счетчик ящиков с сигнализатором количества (1 — стойка; 2 — вертушка четырехлопастная; 3 — ось; 4 — звездочка; 5 — храповик; 6 — диск зубчатый; 7 — звонок электрический)

Механические счетчики с вертушками наиболее применимы для учета бутылок, проходящих по конвейеру (рис. 7.86, а). Счетчик 1 устанавливают на раме пластинчатого конвейера. Движущиеся бутылки поворачивают звездочку 4 и через коническую передачу 2, 3 передают вращение на ось счетчика, в результате чего он производит отсчет. Количество прошедших по конвейеру бутылок отсчитывается на циферблате счетчика. Для обеспечения гарантированной работы счетчика на конвейере устанавливают шарнирно закрепленный ограничитель, позволяющий менять ширину прохода напротив звездочки в зависимости от диаметра бутылки, или сменные звездочки для захвата ее с четырьмя или шестью лучами, приспособленными для учета бутылок различного диаметра.

Радиоактивный счетчик РСП-11 (рис. 7.86, б) применяют для учета бутылок на конвейере. В качестве радиоактивного излучателя используют изотоп стронция или талия. Такие счетчики безынерционные, работают по принципу фотоэлектронного счетчика. Излучатель БИ-1 устанавливают с одной стороны конвейера, а датчик РД-6, электронный блок УРАП-ЗА и импульсивный счетчик СИЭ-1 — с другой. При этом расстояние между ними должно быть не более 80 мм. Бутылка, перемещаясь по пластинчатому конвейеру, прерывает идущий от излучателя 1 поток радиоактивного излучения, попадающего на датчик 2, и вызывает возникновение в его обмотке электрического тока, который, попадая в электронный блок 3, усиливается и передается в электронный импульсный счетчик 4, суммирующий количество прошедших бутылок.

786 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

Радиоактивные счетчики должны быть закрыты кожухом, ограничивающим распространение радиоактивного вещества вне устройства. При работе с ним необходимо строго выполнять правила эксплуатации.

Существуют и другие системы учета бутылок.

Для учета ящиков, передвигаемых по ленточному или цепному конвейеру, используют механические и электроимпульсные счетные устройства.

Устройство для учета ящиков с готовой продукцией, направляемой на склад, показано на рис. 7.86, в. Ящики с бутылками попадают на роликовый конвейер, состоящий из четырех вращающихся роликов 2 с выступающими шипами, представляющими собой питатель счетного устройства. Ролики приводятся во вращение с помощью цепной передачи 4 от ленточного наклонного конвейера. Ролики с шипами несколько ускоряют продвижение ящиков, и этим образуется разрыв между ящиками и обеспечивается точность работы счетчиков.

После роликов с шипами ящик проходит над козырьком-фиксатором 1, установленным на ребре, который при набегании на него ящика поворачивается на 90° и через коническую передачу, вертикальный вал и храповое колесо передает импульс на счетчик 3. Возвратная пружина 5, закрепленная на вертикальном валу, возвращает козырек-фиксатор путем обратного хода в первоначальное положение, и цикл повторяется.

Счетное устройство для учета ящиков с применением механизма для создания интервала между ними в момент их отсчета показано на рис. 7.86, г. Механизм, состоящий из группы роликов, включен в линию ленточного конвейера. На верхней части металлической рамы 5 крепятся в подшипниковых опорах семь роликов 2 и один валик-фиксатор 4 с козырьком, а на нижней — два ролика 6. Два крайних верхних и два нижних ролика приводятся во вращение от движущейся ленты 1. На валу крайнего правого верхнего ролика насажена звездочка 3, посредством которой с помощью цепи получают вращение пять последующих роликов, имеющих на поверхности шипы. Передаточное отношение звездочек цепи рассчитано так, чтобы частота вращения этих пяти роликов превышала вдвое скорость первого верхнего ролика, в результате чего ящик на ленточном конвейере, попадая на средние приводные ролики, движется вдвое быстрее, отрываясь от следующего за ним ящика и образуя необходимый разрыв между ними. Затем ящик, набегая на валик-фиксатор, давит на козырек и переворачивает валик, на котором он укреплен, на 90°. В это время замыкаются электрические контакты в эбонитовой муфте 7, связанные с цепью дистанционного электромагнитного счетчика 9. Ящики отсчитываются при каждом повороте валика-фиксатора. Обратная передача на нем восстанавливает в исходное вертикальное положение козырек. Обычно предусматривается размещение второго рыжачного счетчика 8 для более точного отсчета ящиков.

Счетчик ящиков с сигнализатором о прохождении заданного количества ящиков показан на рис. 7.86, д. Счетное устройство представляет собой две стойки 1, смонтированные по краям станины конвейера, между которыми укреплена в подшипниках ось с четырехлопастной вертушкой 2. Ящик, перемещаясь по конвейеру, набегает на лопасть и поворачивает ось 3 на четверть оборота. Каждый поворот фиксируется подпружиненным храповиком 5. Насаженная на конец оси вертушки звездочка 4 с четырьмя пальцами сцепляется с большим зубчатым диском 6, имеющим 50 зубцов. На этом диске против каждого зубца нанесены цифры от 1 до 50 и просверлены отверстия для упора, который замыкает контакт электрического звонка 7, извещающего об отсчете заданного количества ящиков. Счетчик устанавливают на линиях небольшой производительности.