Pivovarennaya_inzheneria_ / Глава 5

.pdfПРИЕМ, ХРАНЕНИЕ И ОЧИСТКА РАСТИТЕЛЬНОГО СЫРЬЯ |

239 |

|

|

Г л а в а 5 |

|

ПРИЕМ, ХРАНЕНИЕ И ОЧИСТКА РАСТИТЕЛЬНОГО СЫРЬЯ

Учитывая, что многие пивоваренные предприятия в России имеют собственные солодовенные производства, в настоящем разделе приводим общие сведения о при еме, хранении и подработке зернопродуктов не только пивоваренного, но и солодовен ного производства.

5.1.ИНЖЕНЕРНЫЕ ЗАДАЧИ ПРИЕМА, ХРАНЕНИЯ, ОЧИСТКИ

ИСОРТИРОВАНИЯ ЗЕРНОПРОДУКТОВ И МАШИННО АППАРАТУРНЫЕ

ВАРИАНТЫ ИХ РЕШЕНИЯ

На солодовенные предприятия ячмень поступает, как правило, в течение короткого послеуборочного периода — с конца лета до середины осени, в количестве, необходи мом для выполнения предприятием годовой программы производства. В связи с этим приемные устройства и зерноочистительные машины должны иметь высокую произ водительность, а зернохранилища — достаточную вместимость.

Очистку зернового сырья на солодовенном предприятии различают на первичную (предварительную) и вторичную (основную).

Первичная и вторичная очистка ячменя различаются:

•целями;

•сезонностью;

•производительностью;

•качеством очистки;

•составом применяемого оборудования;

•смежными технологическими операциями.

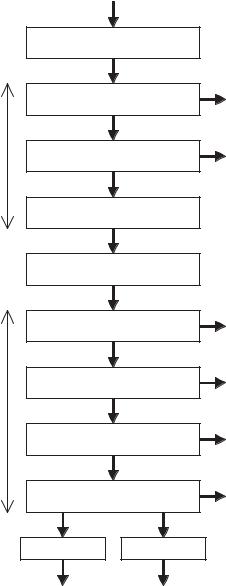

На рис. 5.1 приведена принципиальная структурная схема приема, хранения, очист ки и сортирования ячменя на солодовенном предприятии.

Первичная очистка. Цель первичной очистки — удаление из зерновой массы пыли, сорных и вредных примесей, которые могут оказывать негативное влияние на хране ние ячменя — вызвать его порчу, снижение качества и увеличение потерь.

Первичную очистку ячменя осуществляют непосредственно при поступлении яч меня на предприятие перед закладкой его на длительное хранение. Как правило, пер вичная очистка носит сезонный характер — ее осуществляют в относительно короткий период времени, в течение 2–3 месяцев в конце лета — начале осени. Поскольку в этом случае требуется переработать достаточно большое количество зерна в относительно сжатые сроки, то зерноочистительное оборудование, используемое для первичной очистки, более производительно, чем для вторичной очистки, но качество очистки зерна при этом ниже.

При повышенной влажности поступающего на хранение зерна его дополнительно подвергают подсушиванию до 12–14% ной влажности, потому что при повышенной влажности не может быть обеспечено его длительное хранение. При влажности выше критического значения, которое для ячменя составляет 14,5%, в зерне интенсивно про текают физиологические процессы (дыхание зерна), вследствие которых в межзерно вое пространство выделяется значительное количество влаги и теплоты, что в конечном

240 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

Первичная очистка

Вторичная очистка

Прием ячменя

Очистка от ферромагнитных примесей

Очистка от грубых, мелких

илегких примесей

Взвешивание

Хранение

Очистка от ферромагнитных примесей

Очистка от грубых, мелких и легких примесей

Отделение длинных и коротких примесей

Сортирование

ячменя

фФерромагнитные

примеси

Грубые, мелкие и

легкиепримеси

ферФерромагнитные

примеси

Грубые, мелкие и легкиепримесипримеси

Длинные икороткие примеси

Щуплое зерно

Взвешивание Взвешивание

I класс |

II класс |

Рис. 5.1. Принципиальная структурная схема приема, хранения, очистки и сортирования ячменя

ПРИЕМ, ХРАНЕНИЕ И ОЧИСТКА РАСТИТЕЛЬНОГО СЫРЬЯ |

241 |

|

|

итоге приводит к постепенному повышению температуры зерна (самосогреванию), увеличению потери сухих веществ ячменя и ухудшению его качества — он приобрета ет затхлый запах, в большей степени подвержен воздействию микроорганизмов и мо жет утратить всхожесть. Таким образом, первичную очистку при необходимости мо жет сопровождать смежная технологическая операция — сушка зерна.

При осуществлении первичной очистки выполняют следующие инженерные зада чи: взвешивание, транспортирование и очистку зерна от примесей. Для очистки зерна применяют воздушно ситовые и магнитные сепараторы, а при необходимости сушки зерна — зерносушилки.

Производительность первичной очистки определяют исходя из среднесуточного количества поступающего на хранение ячменя, с учетом нормативной продолжитель ности разгрузки железнодорожного вагона. С одной стороны, производительность пер вичной очистки должна быть достаточно велика, чтобы не допустить штрафных санк ций за сверхнормативный простой вагонов, а с другой — необходимо учитывать, что оборудование с большей производительностью дороже и, следовательно, потребует б\льших капитальных и эксплуатационных затрат.

Вторичная очистка. Цель вторичной очистки — удаление из зерновой массы при месей, которые могут оказывать негативное влияние на технологические процессы со лодовенного производства. Это примеси, оставшиеся в зерне после первичной очист ки и попавшие в него в процессе хранения, поврежденные зерна, зерна других злаков и пр. Помимо этого, на стадии вторичной очистки осуществляют сортирование зерна, что необходимо для обеспечения равномерного замачивания и проращивания ячменя.

Вторичная очистка имеет внесезонный характер — ее осуществляют равномерно, в течение всего года (за исключением периода остановки производства на техничес кую профилактику), непосредственно перед подачей ячменя в солодовенное произ водство. Производительность зерноочистительных машин на стадии вторичной очис тки ниже (примерно в 3–4 раза), чем на первичной очистке, но при этом степень очи стки выше.

Производительность оборудования вторичной очистки рассчитывают следующим образом.

Вначале определяют ежесуточный расход (т/сут) товарного ячменя, который необ ходимо переработать для обеспечения солодовенного производства очищенным и от сортированным ячменем определенного класса:

G

Gтя = Kоя , (5.1)

с

где Gоя — суточный расход очищенного и отсортированного ячменя, т/сут; Kс — коэффициент выхода очищенного ячменя I класса (в европейском товарном ячме не Kс ≈ 0,85, в российском — может быть даже Kс ≈ 0,6).

Производительность (т/ч) оборудования вторичной очистки ячменя

G

Пво = τтя , (5.2)

во

где τво — продолжительность вторичной очистки в течение суток, ч (обычно τво = 20 ч).

242 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

Вторичную очистку ячменя сопровождает смежная технологическая операция — сортирование. В производстве солода используют ячмень только I и II классов, а яч мень III класса как фуражный используют для корма животных.

Для вторичной очистки ячменя используют воздушно ситовые и магнитные сепа раторы, триеры, а очищенный ячмень фракционируют на сортирующих машинах.

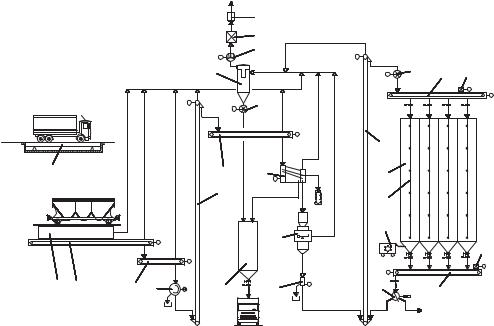

Машинно аппаратурный вариант приема, предварительной очистки и хранения ячменя приведен на рис. 5.2.

25

24

23

|

|

|

|

M |

|

|

M |

|

|

|

|

|

21 |

|

|

M |

13 14 15 |

|

|

|

|

|

|

|

|

M |

|

|

|

|

|

22 |

|

|

M |

|

|

|

|

M |

|

|

|

|

|

|

|

|

|

M |

|

|

|

|

|

|

|

|

|

M |

|

|

|

|

|

|

|

|

|

12 |

|

1 |

|

|

|

7 |

8 M |

|

16 |

|

|

|

|

|

6 |

|

|

17 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

18 |

|

|

|

|

|

M |

9 |

|

|

1 |

|

|

|

|

|

|

|

|

15 |

|

|

|

|

M |

|

|

|

|

|

|

|

|

|

|

|

|

M |

|

|

|

|

|

|

|

M |

|

2 |

3 |

4 |

5 |

10 |

11 |

M |

19 |

|

|

|

20 |

На вторичную очистку

Рис. 5.2. Принципиальная машинно аппаратурная схема приема, первичной очистки и хранения ячменя:

1 — автомобильные или железнодорожные весы; 2 — приемный бункер; 3, 4, 7, 14, 20 — конвейер скребковый; 5 — магнитный сепаратор; 6, 12 — нория; 8 — воздушно

ситовый сепаратор; 9 — весы автоматические; 10 — бункер отходов; 11 — пробоотборник; 13 — шлюзовой затвор; 15 — пункт фильтр; 16 — силос; 17 — загрузочная самотечная труба; 18 — мобильная установка для холодной вентиляции зерна; 19 — распределитель потоков; 21 — фильтр рукавный; 22 — шлюзовой затвор; 23 — вентилятор; 24 — шумоглушитель; 25 — дефлектор

Прием зерна и его первичную очистку осуществляют следующим образом. Авто мобили и железнодорожные вагоны взвешивают соответственно на автомобильных или железнодорожных весах 1 до и после выгрузки зерна, для определения массы поступающего ячменя.

Ячмень из автомобильного или железнодорожного транспорта выгружают в при емный бункер 2. По возможности вместимость приемного бункера должна быть

ПРИЕМ, ХРАНЕНИЕ И ОЧИСТКА РАСТИТЕЛЬНОГО СЫРЬЯ |

243 |

|

|

минимальной, например, равной вместимости кузова грузового автомобиля, что пре дотвращает образование большого количества пыли при разгрузке.

Приемный бункер с двух противоположных сторон соединяют с системой аспира ции. Для предотвращения негативного влияния ветра на эффективность работы систе мы аспирации приемный бункер целесообразно размещать в специальном павильоне, въезд и выезд из которого должны перекрываться воротами или вертикальными пла стиковыми пологами.

Из приемного бункера ячмень транспортируют в большинстве случаев скребковы ми конвейерами 3, 4, 7 и норией 6 через магнитный сепаратор 5 к воздушно ситовому сепаратору 8, в котором от него отделяют грубые, мелкие и легкие примеси. Зерновые отходы собирают в бункер 10. Очищенный ячмень взвешивают на автоматических весах 9 и с помощью нории 12 поднимают к конвейеру 14, расположенному в надсилос ном помещении, и распределяют по силосам 16 на хранение. Шлюзовой затвор 13 выполняет в рассматриваемой схеме функцию огнепреграждающего (пламяотсекаю щего) устройства, которое, в соответствии с правилами взрывобезопасности [3], дол жно быть установлено на трубопроводе, передающем зерно с головки нории на цепной конвейер, осуществляющий загрузку силосов.

Для предохранения ячменя от механических повреждений современные силосы оснащают специальными загрузочными трубами 17. Из потока очищенного зерна от бирают пробы с помощью специального пробоотборного устройства 11.

Для предупреждения перегрева ячменя в период хранения его охлаждают периоди ческим проветриванием двумя способами:

•нагнетанием в нижнюю часть силоса воздуха, охлажденного в передвижной уста новке 18 для холодной аэрации;

•перемещением ячменя из одного силоса в другой.

Перемещение ячменя из силоса в силос и его отгрузку на основную очистку осуще ствляют конвейером 20 через распределитель потоков 19.

Запыленный воздух, образующийся при транспортировании и первичной очистке зерна, удаляют аспирационным вентилятором 23 через рукавный фильтр 21, а аспира ционные отходы из фильтра выгружают через шлюзовой затвор 22 в бункер 10, из которого их загружают в автомобиль. На нориях и конвейерах для локальной аспира ции могут быть использованы пункт фильтры 15.

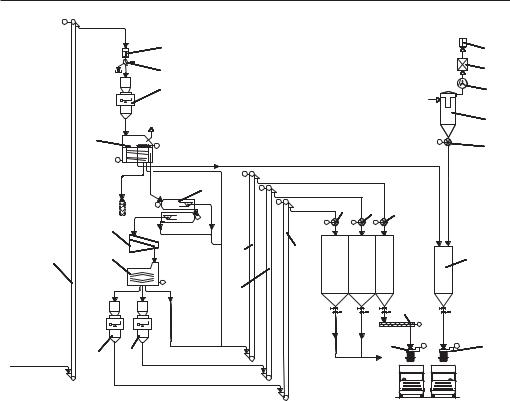

Машинно аппаратурный вариант вторичной очистки и сортирования ячменя при веден на рис. 5.3.

Вторичную очистку зерна осуществляют следующим образом. Из силосов элева тора конвейерами (на схеме не показаны) ячмень транспортируют к нории 1. Из нее через магнитный сепаратор 2, пробоотборник 3 и весы 4 зерно подают последовательно

ввоздушно ситовый сепаратор 5, а из него — в триерную установку 6. В первых (по направлению движения потока) куколеотборных триерах от зерна отделяют короткие примеси (куколь, половинки зерен, шаровидные семена диких растений и пр.), а во вторых — овсюгоотборных — длинные примеси (овсюг, овес и пр.). Из триеров ячмень поступает в камнеотделительную машину 7, а из нее — в сортирующую машину 8,

вкоторой зерно разделяют на три фракции. Ячмень I и II классов взвешивают на весах 9 и 10, а затем с помощью норий 12 и 13 собирают в соответствующие бункеры 14 и 15, из которых его раздельно — по классам — подают в солодовенное производство. Щуплое

244 |

|

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

M |

|

|

|

2 |

22 |

|

3 |

21 |

|

4 |

20 |

|

|

19 |

5 |

M |

M |

|

|

23 |

M

M

6M

|

|

M |

25 |

25 |

|

|

M |

|

25 |

||

|

|

|

|||

|

M |

|

|

|

|

|

|

M |

M |

M |

|

|

7 |

|

|

|

|

|

11 |

14 |

15 |

16 |

|

|

13 |

|

|

24 |

|

1 |

8 |

|

|

|

M

12

17

M

Ячмень |

|

18 |

из силосов |

9 |

10 |

На замачивание

M |

M |

18 |

Рис. 5.3. Принципиальная машинно аппаратурная схема вторичной очистки и сортирования ячменя:

1, 11, 12, 13 — нория; 2 — магнитный сепаратор; 3 — пробоотборник; 4, 9, 10 — весы автоматические; 5 — воздушно ситовый сепаратор; 6 — триер; 7 — камнеотборная машина; 8 — сортирующая машина; 14 — бункер ячменя I класса; 15 — бункер ячменя II класса;

16 — бункер фуражного ячменя; 17 — шнек; 18 — телескопическое загрузочное устройство; 19 — фильтр рукавный; 20 — вентилятор; 21 — шумоглушитель; 22 — дефлектор;

23 — шлюзовой затвор; 24 — бункер отходов

зерно III класса после сортирования с помощью нории 11 собирают в бункер 16, из которого его через шнек 17 и телескопическое загрузочное устройство 18 отгружают в автомобили и отправляют на корм скоту.

Запыленный воздух, образующийся при транспортировании, вторичной очистке

исортировании ячменя, удаляют аспирационным вентилятором 20 через рукавный фильтр 19, а аспирационные отходы из фильтров выгружают через шлюзовой затвор 23, как правило, в тот же бункер 24, в который собирают аспирационные отходы после первичной очистки.

Типичные средние показатели материального баланса при приеме, хранении, очис тке и сортировании пивоваренного ячменя приведены в табл. 5.1. Выход очищенного

иотсортированного ячменя из товарного составляет в среднем около 88%.

ПРИЕМ, ХРАНЕНИЕ И ОЧИСТКА РАСТИТЕЛЬНОГО СЫРЬЯ |

245 |

|

|

|

|

|

|

|

Таблица 5.1 |

|

Материальный баланс при приеме, хранении, очистке и сортировании ячменя |

||||

|

|

|

|

|

|

№ |

Наименование продуктов |

Масса, |

Объем, |

Влажность, |

Насыпная |

п/п |

и отходов производства |

кг |

м3 |

маcс. % |

плотность, кг/м3 |

|

Продукты |

|

|

|

|

1 |

Товарный ячмень |

1000,00 |

1,587 |

15 |

630 |

2 |

Очищенный и отсортирован |

877,67 |

1,350 |

14,5 |

650 |

|

ный ячмень |

|

|

|

|

|

Отходы производства |

|

|

|

|

3 |

Щуплое зерно (ячмень III го сор |

62,04 |

0,119 |

15 |

520 |

|

та — сход с сита с ячейками |

|

|

|

|

|

2,2×20 мм) |

|

|

|

|

4 |

Зерновые примеси первичной |

16,85 |

0,034 |

15 |

500 |

|

очистки |

|

|

|

|

5 |

Зерновые примеси вторичной |

25,19 |

0,050 |

15 |

500 |

|

очистки |

|

|

|

|

6 |

Сорные примеси первичной |

8,07 |

0,020 |

15 |

400 |

|

очистки |

|

|

|

|

7 |

Сорные примеси вторичной |

7,90 |

0,020 |

15 |

400 |

|

очистки |

|

|

|

|

8 |

Потери ячменя при приеме |

2,28 |

0,004 |

15 |

630 |

|

и хранении |

|

|

|

|

Основной вопрос технического развития любого предприятия — как эффектив ней и экономичней достичь поставленной цели, а именно обеспечить совершенство вание производства за счет повышения качества функционирования технологиче ского потока.

Однозначный ответ на него может дать только системный подход! Целенаправленное, всестороннее совершенствование любого производства как си

стемы сводится к техническому совершенствованию отдельных системообразующих элементов и системообразующих связей с учетом выявления и устранения факторов, сопутствующих ухудшению функционирования системы или ее разрушению как орга ничного целого.

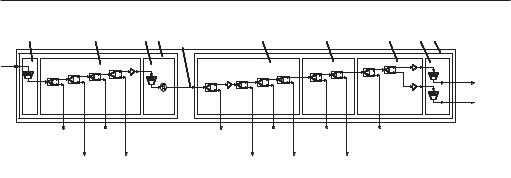

В связи с этим на рис. 5.4 представлена операторная модель приема, хранения, очи стки и сортирования зернового сырья, поскольку, как отмечалось в разделе 1.3, ни структурная, ни машинно аппаратурная схемы, ни математическое моделирование процессов не позволяют рассматривать солодовенное производство с современных позиций системного подхода.

Система состоит из двух подсистем: A — подсистема вторичной очистки ячменя (I — оператор хранения очищенного и отсортированного ячменя, II — оператор сорти рования ячменя, III — оператор очистки ячменя от коротких и длинных примесей, IV — оператор очистки ячменя от ферромагнитных, крупных, мелких и легких приме сей); B — подсистема приема, первичной очистки и хранения ячменя (I — оператор

246 |

|

|

|

|

|

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

|

||||||

III |

|

|

II |

I |

BB |

|

|

IV |

|

|

|

III |

II |

I |

A |

III |

|

|

II |

I |

|

|

IV |

|

|

|

III |

II |

I |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Очищенный |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ячмень |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Очищенный ячмень |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

I класса |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

I класса |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Очищенный ячмень |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

II класса |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Очищенный |

ФерромагФерромаг |

|

|

|

|

|

|

|

|

|

|

|

|

|

ячмень |

|

|

Ме |

ие |

|

Ферромаг |

Ме кие |

|

Короткие |

Щуплый |

|

II класса |

|||||

нитные нитные |

|

Мелкие |

|

Ферромаг |

|

Мелкие |

Короткие |

Щуплый |

|

||||||

|

примеси |

|

нитные |

примеси |

|

примеси |

ячмень |

|

|

||||||

примеси |

|

примеси |

|

нитные |

|

примеси |

примеси |

ячмень |

|

|

|||||

|

|

|

|

примеси |

|

|

|||||||||

примеси |

Крупные |

Легкие |

|

примеси |

|

Крупные |

Легкие |

|

Длинные |

|

|

|

|||

|

Крупные |

Легкие |

|

|

Крупные |

Легкие |

|

Длинные |

|

|

|||||

|

примеси |

примеси |

|

|

|

примеси |

примеси |

|

примеси |

|

|

|

|||

|

примеси |

примеси |

|

|

примеси |

примеси |

примеси |

|

|

||||||

Рис. 5.4. Модель приема, хранения, очистки и сортирования зернового сырья

хранения предварительно очищенного ячменя, II — оператор очистки ячменя от фер ромагнитных, крупных, мелких и легких примесей, III — оператор приема ячменя).

Системный подход заслуживает особого и более обстоятельного разговора. Здесь же, учитывая, что методология системных исследований подробно описана в специа лизированной литературе [4, 5, 6], автор ставит своей целью лишь акцентировать вни мание читателя на этом современном и тонком научном инструменте, с помощью кото рого можно обеспечить всестороннее и целенаправленное техническое развитие пред приятия и достижение позитивных, научно прогнозируемых результатов при мини мальных издержках.

5.2. ИНЖЕНЕРНОЕ ОБЕСПЕЧЕНИЕ ХРАНЕНИЯ РАСТИТЕЛЬНОГО СЫРЬЯ

5.2.1. Основные типы зернохранилищ

Хранение ячменя, солода и других зернопродуктов осуществляют в амбарных или механизированных зернохранилищах и элеваторах, в которых должно быть обеспече но максимально возможное сохранение физиологических, физико химических, тех нологических и других показателей качества пивоваренного ячменя. Зернохранилища и элеваторы должны быть сухими, взрыво и пожаробезопасными, надежно изолиро ванными от проникновения грунтовых и сточных вод, защищенными от атмосферных осадков, а также от проникновения птиц и грызунов. Зернохранилища и элеваторы должны быть оснащены системами аспирации и вентиляции. Вентиляция должна быть организована таким образом, чтобы более теплый и влажный воздух заменялся более сухим и холодным.

На современных предприятиях хранение зернопродуктов осуществляют в элевато рах, включающих рабочую башню и силосный корпус с железобетонными или металли ческими силосами, сечение которых может быть как круглым, так и прямоугольным.

Между железобетонными силосами круглого сечения, вплотную примыкающими друг к другу, образуются пространства, называемые «звездочками», которые часто также используют для хранения зернопродуктов.

ПРИЕМ, ХРАНЕНИЕ И ОЧИСТКА РАСТИТЕЛЬНОГО СЫРЬЯ |

247 |

|

|

Ячмень на хранение обычно помещают в силосы, расположенные на северной сто роне элеватора, а солод — в силосы, расположенные на его южной стороне.

В подсилосных и надсилосных помещениях высотой 3,5–4 м размещают оборудо вание для транспортировки зерна. Элеваторы обеспечивают термо и влагоизмери тельными приборами, а также установками для приготовления дезинфицирующих растворов, предназначенных для обработки силосов. Элеваторы, в зависимости от ко личества и размеров силосов, имеют вместимость от 8000 и более т зерна.

Силосы. В последнее время все б\льшее применение для хранения зернопродуктов находят силосы — вертикальные цилиндрические или призматические емкости, пред назначенные для хранения сыпучих материалов.

Силосы классифицируют по ряду специальных признаков:

•по материалу, из которого они изготовлены — железобетонные, металлические и пр.;

•по способу изготовления: для железобетонных силосов — сборные (из железобе тонных панелей, колец и других элементов) и монолитные, а для металлических силосов — сварные и сборные (из панелей или гофрированной листовой стали);

•по форме корпуса — цилиндрические и призматические;

•по форме днища — с коническими, пирамидальными и плоскими днищами;

•по способу соединения друг с другом — отдельно стоящие или объединенные в единый блок;

•по способу загрузки зерна — через верхний штуцер или с применением специаль ной внутренней самотечной трубы;

•по способу выгрузки — с гравитационной, механизированной и комбинирован ной выгрузкой;

•по степени подвижности разгрузочных механических устройств — со стационар ными и подвижными разгрузочными устройствами;

•по организации аэрации зерна — без специальной системы аэрации, со стацио

нарной или мобильной системой для принудительной вентиляции зерна. Железобетонные силосы круглого сечения из монолитного железобетона могут

иметь диаметр до 18 м (г. Семипалатинск). Однако в практике строительства железо бетонных силосов круглого сечения наибольшее распространение получили конструк ции с оптимальным диаметром 6 м. Это обусловлено экономическими причинами, в частности тем, что при меньшем диаметре имеет место перерасход бетона, а в силосах с диаметром больше 6 м значительно повышается расход арматуры, поскольку давле ние возрастает прямо пропорционально гидравлическому радиусу (м):

|

|

S |

|

|

Rг |

= |

|

, |

(5.3) |

|

||||

|

|

L |

|

|

где S — площадь поперечного сечения силоса, м2, L — периметр силоса, м. Железобетонные силосы квадратного сечения не целесообразно строить с разме

ром больше 4×4 м, поскольку при увеличении сечения осуществляется перерасход бетона и металла. Это обстоятельство обусловлено тем, что с увеличением величины пролета l изгибающий момент Мизг возрастает в квадратичной зависимости

Мизг = |

Pl2 |

. |

(5.4) |

|

24 |

||||

|

|

|

248 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

Если силосы (бункеры) для зернопродуктов предполагают устанавливать внутри помещения, то целесообразно выбирать конструкцию силоса (бункера) с прямоуголь ным сечением, поскольку коэффициент использования объема производственного помещения при этом существенно выше по сравнению с силосами (бункерами) круг лого сечения. Если же силосы (бункеры) для зернопродуктов предполагают устанав ливать вне помещения, то предпочтительнее конструкция силосов (бункеров) с круг лым сечением, поскольку они дешевле.

Другие формы сечения силосов — шестигранные, восьмигранные и пр. — не полу чили широкого распространения ввиду большей сложности и меньшей экономичес кой целесообразности.

Высота железобетонных силосов зависит от допустимой нагрузки на грунт. Например, при среднем давлении на грунт под подошвой фундаментной плиты равном 3 105 Па, высота типового силосного корпуса составляет 30 м.

В отдельных случаях высота силосного корпуса элеватора может быть значительно больше, например, на одном из российских элеваторов (г. Екатеринбург), стоящем на скальных грунтах, высота составляет 40 м, а высота экспериментальных силосных кор пусов (г. Самара) достигает 50 м.

Железобетонные силосы обладают низкой теплопроводностью, огнестойкостью и не требуют больших эксплуатационных расходов.

К недостаткам железобетонных силосов можно отнести:

•необходимость возведения мощных фундаментов, воспринимающих нагрузку не только от зерна, но и от собственной значительной массы;

•трудоемкость и высокую стоимость подготовительных и строительных работ;

•б\льшую шероховатость поверхности стенок, что весьма благоприятно для раз вития посторонней микрофлоры;

•необходимость тщательного просушивания бетона перед началом эксплуатации силоса.

Силосы из сборных панельных элементов дороже силосов из монолитного железо бетона, что обусловлено высокой стоимостью сборного железобетона, однако их воз ведение осуществляется быстрее и проще. Трудоемкость сооружения сборных сило сов примерно на 33% меньше, чем монолитных. Строительство силосов из сборного железобетона практически не зависит от погодных условий и возможно в течение круглого года. Существенным недостатком силосов из сборного железобетона являет ся негерметичность стыков, вследствие чего в них может попадать вода.

Возведение железобетонных силосов — весьма трудоемкий и продолжительный процесс, поэтому в высокоразвитых странах, в которых достаточно высока стоимость рабочей силы, они обходятся гораздо дороже быстровозводимых сборных силосов из гофрированной стали. В России и странах СНГ, напротив, сооружение железобетон ных силосов пока дешевле металлических.

Сборные силосы из гофрированной листовой стали требуют большей площади, чем силосы из железобетона или панелей. Они требуют тщательной сборки, поскольку при некачественном монтаже в них может быть нарушена герметизация.

Металлические силосы с коническим днищем изготавливают диаметром до ~7 м и высотой до ~22–23 м. Металлические силосы с плоским днищем изготавливают ди аметром до ~24 м и высотой до ~28 м.