Pivovarennaya_inzheneria_ / Глава 6a

.pdf

ПРОИЗВОДСТВО ПИВА |

297 |

Г л а в а 6 |

|

ПРОИЗВОДСТВО ПИВА

6.1.ИНЖЕНЕРНЫЕ ЗАДАЧИ ПИВОВАРЕННОГО ПРОИЗВОДСТВА

ИМАШИННО АППАРАТУРНЫЕ ВАРИАНТЫ ИХ РЕШЕНИЯ

Пивоваренное производство характеризуется многостадийностью и достаточно продолжительным технологическим циклом, который, в зависимости от сорта пива, а также способа брожения и дображивания, может длиться от 14 до 100, а иногда и бо лее суток.

Общий технологический цикл производства пива включает четыре основных этапа:

•прием, хранение и подработка сырья;

•получение пивного сусла из солода (или из смеси солода и несоложеного сырья)

сдобавлением воды и хмеля — так называемый «горячий» этап производства пива, включающий:

дробление солода и несоложеного сырья;

дробление солода и несоложеного сырья;

затирание — получение затора и его осахаривание;

затирание — получение затора и его осахаривание;

фильтрование затора — отделение сусла от дробины;

фильтрование затора — отделение сусла от дробины;

кипячение сусла с хмелем;

кипячение сусла с хмелем;

осветление, охлаждение и аэрацию охмеленного сусла;

осветление, охлаждение и аэрацию охмеленного сусла;

•получение пива из пивного сусла с добавлением дрожжей — так называемый «хо лодный» этап производства пива, включающий:

главное брожение (сбраживание пивного сусла);

главное брожение (сбраживание пивного сусла);

созревание молодого пива (дображивание);

созревание молодого пива (дображивание);

осветление и стабилизацию пива;

осветление и стабилизацию пива;

•упаковывание пива и оформление товарной продукции.

Традиционно объемы производства напитков в России измеряют в декалитрах (1 дал = 10 л), что соответствует одному условному ящику товарной продукции, т. е. ящику, содержащему 20 бутылок вместимостью по 0,5 л.

В последние годы все чаще прибегают к измерению объемов промежуточных жид ких технологических сред и товарной продукции в гектолитрах (1 гл = 100 л), как это принято за рубежом. Это вызвано, с одной стороны, переходом многих отечественных предприятий в руки транснациональных пивоваренных компаний, а с другой, — удоб ством манипулирования цифрами меньшего порядка в связи с появлением в России большого количества высокопроизводительных пивоваренных производств, мощность которых достигает уже не миллионов (как ранее), а десятков миллионов дал.

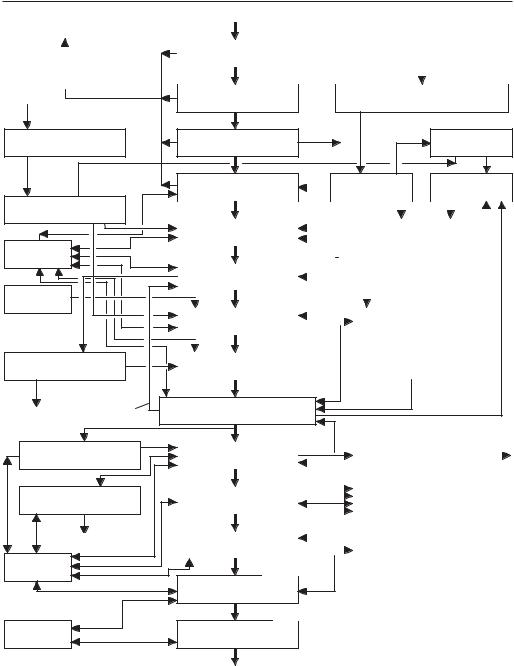

На рис. 6.1 представлена принципиальная структурная схема пивоваренного произ водства, на которой показаны не только технологические стадии и их последователь ность, но и вспомогательные операции, и их взаимосвязи с технологическим процес сом.

Технологические стадии пивоваренного производства и основные инженерные за дачи, с которыми приходится сталкиваться при их реализации, рассмотрены ниже.

Прием и хранение зернопродуктов. Солод поступает на пивоваренное предприя тие насыпью, обычно в железнодорожном или автомобильном транспорте. Разгрузку солода осуществляют, как правило, через приемный бункер (завальную яму), откуда

298 ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ

|

Воздух |

|

|

Солод и несоложеное сырье |

|||||||||||

|

|

|

|

|

|

|

|

|

несоложеное сырье |

|

|

|

|

||

|

|

|

Воздух |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Прием |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

зернопродуктов |

|

|

|

Вода |

||

|

Удалениепыли |

|

|

|

|

|

|

|

|

|

Вода |

||||

|

(аспирация) |

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Хранение |

|

|

|

Водоподготовкадлядля |

||

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

||||||||

Вода Вода |

|

|

ззернопродуктов |

|

|

технологическогопроцессаса |

|

||||||||

|

|

|

|

|

|

|

|

|

|||||||

Водоподготовка |

Подработка |

Отходы |

Подогрев |

Отходы |

|||

дляпарогенератора |

зернопродуктовопродуктов |

|

воды |

Ï

Выработка

пара

Мойка

((СИПCIP))

Хранение хмеля

Хранениеи иотгрузкадробины

на |

Белковый |

|

отстой |

||

Дробина |

Получение чистойé

культуры дрожжей

Хранение семенных

дрожжей

Избыточные

Избыточные дрожжидрожжи

Мойка (СИП(CIP)

Мойка ((СИП(CIPÑÈÏ))

|

|

|

|

|

Дробление |

|

|

|

|

|

|

|

|

|

Хранение |

|

|

|

|

Хранение |

|

|||||||||||||||||||||||||

|

|

|

зернопродуктов |

|

|

|

|

|

|

|

|

|

|

|

хол. воды |

|

|

|

|

ггор. воды |

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дробленые |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

зернопродукты |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

ÏпП |

риготовление |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Смешиваниеа е |

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||

|

|

|

|

|

затора |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

воды |

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

Осахаренный |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

затор |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

Фильтрование |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Получение |

|

|

|

|

|

||||||||||

|

|

|

|

|

затора |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

кислоты |

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Первоесусло |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

и |

промывныеводы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

Кипячениесусла |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Утилизацияя тепла |

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||

|

|

|

|

|

сс хмелем |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

вторичногопара |

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

Горячее |

суслос |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

схмелевойдробиной |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

Отделение суслаотот |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Компенсирование |

|

|

|

|

||||||||||||||||||||||||||

|

хмелевой дробины |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ииочистка воздуха |

|

|

|

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Охмеленное

Охмеленное сусло

сусло

Осветление, охлаждение ииаэрированиее сусла

Начальное

Начальное сусло

сусло

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сбраживаниевание |

|

|

|

|

|

|

|

|

|

|

|

Утилизация |

|

|

|

|

||

|

|

|

пивного сусла |

|

|

|

|

|

|

|

|

|

|

диоксида углеродаа |

|

Товарный |

|

||||

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

Молодое |

|

|

|

|

|

|

|

|

Товарный |

|

|||||||

|

|

|

Молодое пиво |

|

|

|

|

|

|

|

|

диоксид |

|

||||||||

|

|

|

|

пиво |

|

|

|

|

|

|

|

|

диоксид |

углерода |

|

||||||

|

|

Дображивание и |

|

|

|

|

|

|

|

|

|

|

ВВыработкаа |

|

|

|

|

||||

|

|

исозревание пива |

|

|

|

|

|

|

|

|

|

|

ххолода |

|

|

|

|

||||

|

|

|

Созревшее |

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

Созревшее пиво |

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

пиво |

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

Осветлениеи |

|

|

|

|

|

|

|

Фильтровальныематериалы |

||||||||||

|

|

|

|

|

|

||||||||||||||||

|

истабилизация пива |

|

|

|

|

|

|

|

Отработанныематериалы |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ные |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Осветленное

Осветленное пиво

пиво

Выдержка осветленногопива

Готовое

Готовое пиво

пиво

Финишные

операции

Товарное

Товарное пиво

пиво

Рис. 6.1. Структурная схема пивоваренного производства

ПРОИЗВОДСТВО ПИВА |

299 |

|

|

он с помощью системы механического транспорта (скребковые конвейеры и нории) поступает на взвешивание, а затем распределяется по силосам на хранение. Иногда перед хранением солод подвергают предварительной очистке.

Пивоваренное предприятие, не имеющее собственной солодовни, должно иметь зернохранилища, рассчитанные (в соответствии с российскими нормативами) на 3 месячный запас солода. В процессе хранения содержание влаги в солоде вследствие его гигроскопичности повышается до 5–6%.

Впоследнее время на некоторых современных и достаточно крупных пивоварен ных заводах Европы, например, на Sinebrychoff в Финляндии, применяется новый, прогрессивный, бессилосный способ приема солода. Запас солода в относительно не большом металлическом бункере рассчитан лишь на 2–3 сут работы. Это — резерв, предназначенный на случай непредвиденных сбоев в поставках солода. А поступает солод в варочный цех с помощью пневмотранспорта прямо «с колес» — непосредствен но из автомобильных цистерн зерновозов, прибывающих на предприятие точно в со гласованные графиком поставок сроки. Отсутствие вместительных зернохранилищ сокращает капитальные затраты на строительство предприятия, уменьшает потребность

вплощади застройки, исключает эксплуатационные расходы на хранение зернового сырья и поддержание зернохранилищ, но требует безупречной организованности и очень четкой согласованности взаимодействий между пивоваренным заводом и солодов ней — поставщиком солода.

Подработка солода и несоложеных материалов. Технологической целью подра ботки зернопродуктов является очистка их от пыли и посторонних примесей, которые попадают в зерно при транспортировке, хранении и т. д.

До недавнего времени при подработке солода выполняли следующие инженерные задачи: очистку от пыли в полировочной машине и от металлических частиц в магнит ном сепараторе. В настоящее время полировочные машины почти не используются. Во первых, полировка вызывает дополнительные потери зерна вследствие его истира ния, а, во вторых, затраты на содержание этих машин достаточно велики.

На современных пивоваренных предприятиях для очистки солода от пыли и при месей используют воздушно ситовые сепараторы, камнеотделительные машины и маг нитные сепараторы.

При приеме, транспортировке и подработке зернопродуктов образуется зерновая и мучная пыль, скопление которой в соответствии с требованиями взрывобезопасности недопустимо. Поэтому при эксплуатации оборудования, в котором происходит пылеоб разование, необходимо выполнить еще одну инженерную задачу — удаление пыли, для чего очистные и транспортирующие машины подключают к системе аспирации.

Дробление солода и несоложеных материалов. Технологическая цель дробления солода — разрушение оболочки и освобождение содержимого зерна (эндосперма) для обеспечения лучшего контакта с водой.

Подработанный солод взвешивают и в количестве, соответствующем массе одной засыпи, подвергают дроблению на валковых дробилках. На производство 1 гл пива с массовой долей сухих веществ в начальном сусле, равной 11%, расходуется около 17 кг пивоваренного солода.

Взависимости от применяемого способа дробления зернопродуктов выполняют следующие инженерные задачи:

300 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

•при сухом дроблении: дробление солода и удаление образующейся пыли (аспи рацию);

•при кондиционированном дроблении: увлажнение солода, его дробление и аспи рацию;

•при мокром дроблении: увлажнение солода, его дробление, смешивание дробле ного солода с водой в заданном соотношении, гомогенизацию, корректировку

рН, транспортирование затора в заторный аппарат.

При мокром дроблении солода пылеобразование не происходит и система аспира ции не требуется (именно поэтому на структурной схеме связь между стадией дробле ния и аспирацией показана пунктиром, как альтернативный вариант).

После сухого или кондиционированного дробления дробленый солод собирают в бункере, размещенном под дробилкой, из которого его транспортируют на зати рание.

Несоложеные зернопродукты измельчают в вальцовых станках, валковых или мо лотковых дробилках, собирают в бункер, из которого их транспортируют в заторно отварочный аппарат.

Приготовление затора. Технологическая цель затирания зернопродуктов — при готовление затора и его осахаривание, в результате которого осуществляется перевод нерастворимых веществ солода, главным образом крахмала, части белков, клетчатки и пр. в растворимое состояние путем их ферментативного гидролиза под действием ферментов солода.

Различают два основных типа затирания — настойный (инфузионный) и отвароч ный (декокционный), при котором осуществляют до 3 х отварок. При использовании хорошо растворенного солода затирание осуществляют с одной отваркой. Трехотва рочный способ затирания применяют, главным образом, при приготовлении темных сортов пива.

Затирание осуществляют в заторных и заторно отварочных аппаратах.

При затирании дробленых зернопродуктов выполняют следующие инженерные задачи: смешивание дробленых зернопродуктов с водой в определенном соотноше нии, зависящем от требуемой плотности сусла (если на производстве используют дро билку мокрого дробления, то смешивание дробленого солода с водой осуществляют прямо в ней); тщательное перемешивание заторной массы для обеспечения равномер ности концентраций, температур и улучшения тепло и массообмена; корректировку рН, перекачивание заторной массы из аппарата в аппарат (при отварочных способах затирания); нагревание затора в установленном режиме (скорость нагрева — 1 °С в ми нуту с соблюдением технологических пауз), отваривание части (~30–40%) заторной массы.

Фильтрование затора. Технологическая цель фильтрования — разделение осаха ренного затора на жидкую и твердую фазы, соответственно на сусло и дробину.

Сусло, называемое первым суслом, направляют на последующую переработку, а дробину, являющуюся отходом производства, отгружают на корм скоту. Фильтрова ние затора осуществляют в фильтрационных аппаратах или заторных фильтр прессах. Основные инженерные задачи, выполняемые при фильтровании затора в фильтраци онном аппарате: подвод и распределение затора; рыхление затора; возврат мутного сусла; отвод сусла; промывка дробины; выгрузка дробины.

ПРОИЗВОДСТВО ПИВА |

301 |

|

|

Первые порции промывной воды, содержащие достаточное количество экстрак тивных веществ, подмешивают к первому суслу, а последнюю порцию промывной воды с массовой долей сухих веществ менее 0,5–0,7% собирают в специальный сборник и используют для приготовления затора или в качестве первой порции промывной воды в последующем цикле фильтрования затора.

При использовании заторного фильтр пресса рыхление и возврат мутного сусла исключаются.

Кипячение сусла с хмелем. Технологическая цель кипячения — стабилизация со става сусла и ароматизация его хмелем.

Основные инженерные задачи, выполняемые при кипячении сусла с хмелем: нагре вание и кипячение сусла, корректировка рН, дозирование хмелепродуктов. При кипя чении сусла с хмелем происходят: стерилизация и выпаривание сусла (до ~10–12%, а в современных системах ~3–6%); экстрагирование из хмеля горьких и ароматичес ких веществ; инактивация ферментов; коагуляция белков и пр.

Кипячение сусла с хмелем осуществляют в сусловарочных аппаратах. Продолжи тельность процесса составляет обычно 1,5–2 ч. Об окончании кипячения судят по мас совой доле сухих веществ в сусле, его прозрачности и завершению свертываемости в нем белково дубильных веществ в крупные хлопья.

Отделение сусла от хмелевой дробины. Технологическая цель стадии — отделе ние от сусла крупных хмелевых частиц. При ее реализации выполняют следующие инженерные задачи: процеживание сусла через сито; промывку хмелевой дробины.

Отделение от сусла вываренных хмелевых лепестков осуществляют в хмелеотбор ных аппаратах. В современных варочных установках, в которых используют не прессованный хмель, а дробленые, гранулированные хмелепродукты или экстракты, хмелеотборные аппараты не используют — частички хмеля отделяются в гидроциклонном аппарате при осветлении сусла.

Осветление, охлаждение и аэрация сусла. Традиционно эти три технологические операции рассматривают вместе, поскольку исторически их осуществляли совместно: вначале — на холодильных тарелках, которые, кстати, можно встретить на некоторых пивоваренных предприятиях даже сегодня; а со второй половины ХХ в. — в отстойных аппаратах.

В современных варочных установках упомянутые операции осуществляют раздель но: в гидроциклонном аппарате, пластинчатом теплообменнике и аэраторе соответ ственно.

Технологические цели: а) осветления сусла — удаление из него взвешенных частиц; б) охлаждения сусла — понижение температуры до значения, при котором начинают сбраживание (при низовом брожении до 6–7 °С, при верховом — до 14–16 °С); в) аэрации сусла — насыщение его кислородом до 6–8 мг О2/л, что благоприятно ска зывается на активизации и размножении дрожжей.

Основные инженерные задачи, выполняемые при: осветлении сусла — разделение жидкой и твердой фаз сусла и взвешенных частиц; при охлаждении сусла — отведение теплоты; при аэрации — бактериальная очистка воздуха и равномерное распределение его в сусле.

Осветленное, охлажденное и насыщенное кислородом сусло называют начальным суслом.

302 ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ

Сбраживание пивного сусла. Технологическая цель сбраживания (главного бро жения) — изменение химического состава сусла и превращение его в пиво. Это проис ходит в результате спиртового брожения, инициируемого ферментами дрожжей, при этом б\льшая часть сбраживаемых сахаристых веществ превращается в спирт и диок сид углерода.

Продуктом главного брожения является молодое пиво, не пригодное к употребле нию, поскольку не обладает предъявляемыми к товарному пиву органолептическими свойствами.

Основные инженерные задачи, выполняемые при сбраживании: внесение в сусло в соответствующем количестве семенных дрожжей; отведение избыточной теплоты, выделяющейся в процессе сбраживания, и стабилизация температуры сбраживаемого сусла в соответствии с установленным режимом; отведение осадочных дрожжей; от ведение образующегося диоксида углерода.

Сбраживание сусла по классической схеме осуществляют в бродильных аппаратах. Продолжительность главного брожения при массовой доле сухих веществ в началь ном сусле 10–13% составляет 7–8 сут, а при более высокой плотности начального сус ла — до 9–11 сут.

Дображивание и созревание пива. Технологическая цель дображивания и созрева ния — улучшение органолептических свойств пива и насыщение его диоксидом угле рода до стандартной концентрации (не менее 0,33%).

Основные инженерные задачи, выполняемые при дображивании и созревании пива: стабилизация температуры продукта на уровне 0–2 °С; герметизация аппаратов и ста билизация в них избыточного давления (0,04–0,06 МПа).

Дображивание и созревание пива по классической схеме осуществляют в аппара тах дображивания (лагерных аппаратах).

В современной технологии сбраживание сусла и дображивание пива осуществля ют в цилиндро конических бродильных аппаратах (ЦКБА), при этом за счет интенси фикации процессов удается сократить их общую продолжительность: при получении 11% ного светлого пива — до 14 сут, а 12–13% ного светлого пива — до 18–22 сут.

Осветление и стабилизация пива. Технологическая цель осветления и стабилиза ции пива — придание пиву товарного вида (прозрачности) и повышение его биологи ческой и коллоидной стабильности.

Основные инженерные задачи при осветлении и стабилизации пива: разделение жидкой и твердой фаз — пива и взвешенных частиц, в основном остатков дрожжей; удаление из пива флаваноидных полифенолов. Часто перед фильтрованием выполня ют еще одну инженерную задачу — охлаждение пива до –1,5 °С для более полного отделения тонкой, «холодной», белковой мути.

Осветление и стабилизацию пива осуществляют на сепараторах и фильтрах с при менением различных фильтровальных и стабилизирующих материалов (кизельгура, поливинилполипирролидона (ПВПП), фильтровального картона и пр.).

Иногда в качестве заключительной операции при осветлении пива используют сте рилизующее фильтрование через обеспложивающие картоны или микрофильтраци онные мембраны. Это существенно повышает стойкость пива, но влечет повышение себестоимости продукции.

ПРОИЗВОДСТВО ПИВА |

303 |

|

|

При недостаточном насыщении пива СО2 требуется выполнение еще одной техно логической операции — карбонизации, в ходе которой решают задачу внесения в пиво диоксида углерода и его равномерное распределение в нем.

Выдержка осветленного пива. Технологическая цель выдержки осветленного пива — повышение степени связывания растворенного диоксида углерода.

Выдерживают пиво в сборниках фильтрованного пива — форфасах. Продолжитель ность выдержки составляет не менее 3–8 ч (не более 1 сут), при этом необходимо обеспечить герметизацию сборников и стабилизацию в них избыточного давления — не ниже 0,05 МПа.

Упаковывание пива и оформление готовой продукции. Технологическая цель фи нишных операций — придание пиву привлекательных потребительских качеств това ра, которые в немалой степени зависят не только от качества самого продукта, но и от типа и формы сосуда, вида укупорочных материалов и надежности укупорки, качества оформления и пр.

Финишные операции осуществляют на технологических линиях упаковывания напитков. При упаковывании пива в бутылки, как правило, выполняют: извлечение бутылок из ящиков; санитарную обработку порожних ящиков; мойку бутылок; инс пекционный контроль бутылок; фасование напитка в бутылки; укупоривание напол ненных бутылок; инспекционный контроль укупоренных бутылок; этикетирование бутылок; укладку бутылок в ящики. При организации пакетных перевозок продукции на поддонах к этому следует добавить еще операции расформирования пакетов по рожних ящиков и формирование пакетов ящиков с готовой продукцией.

Помимо стеклянных бутылок пиво расфасовывают в полимерные бутыли, метал лические банки и бочки кеги.

Расфасованную продукцию укладывают, наряду с ящиками, в картонные короба, фиксируют в блоки термоусадочной пленкой с применением картонных прокладок или без них.

Вариант функциональной аппаратурно технологической схемы пивоваренного про изводства показан на рис. 6.2 и прокомментирован ниже.

Солод, подвозимый на предприятие в автомобильном или железнодорожном транс порте, выгружают в приемный бункер 1, из которого его скребковым конвейером 2 и норией 3 подают через магнитный сепаратор 4 на автоматические весы 5. Взвешен ный солод транспортируют на хранение норией 6 через шлюзовой затвор 7 и систему скребковых конвейеров 8, 9 в силосы 10.

Из силосов 10 солод направляют с помощью скребковых конвейеров 11, 12 и но рий 13, 17 на подработку, включающую очистку в воздушно ситовом сепараторе 14, камнеотборной машине 16 и магнитном сепараторе 20. Образующиеся зерновые отхо ды собирают в бункер 15 и отгружают на корм скоту.

Оборудование механического транспорта и зерноочистительное оборудование, используемое при приеме, транспортировке и подработке зерна, оснащают системами аспирации, включающими вентиляторы 21, 24, рукавные фильтры 22, 25, шлюзовые затворы 23, 26. Аспирационные относы отводят по транспортеру 27 и собирают в мешки.

Единовременную засыпь, предназначенную для одной варки, отвешивают на весах 18 и транспортируют скребковым конвейером 19 на дробление. В описываемой схеме использована солододробилка 28 мокрого помола, из которой дробленый солод,

304

ИНЖЕНЕРИЯ ПИВОВАРЕННАЯ

Рис. 6.2. Аппаратурно2технологическая схема пивоваренного производства

ПРОИЗВОДСТВО ПИВА |

305 |

|

|

смешанный с водой, в виде пульпы перекачивают в один из заторных аппаратов 29. Второй заторный аппарат позволяет осуществлять отварочные способы затирания. Осахаренный затор перекачивают в фильтрационный аппарат 30, в котором отфильт ровывают сусло и промывают дробину. Промытую дробину выгружают в промежуточ ный бункер 31. Из этого бункера дробину транспортируют в сборник товарной дроби ны (на схеме не показан), из которого ее отгружают на корм скоту. Последнюю промыв ную воду, концентрация экстракта в которой невелика, собирают в сборник 32. Сусло с промывной водой собирают в промежуточный сборник 33, из которого его перекачи вают в сусловарочный аппарат 34. Охмеленное сусло осветляют в гидроциклонном аппарате 36, охлаждают в пластинчатом теплообменнике 37 и насыщают кислородом

ваэраторе 38. Белковый отстой из гидроциклонного аппарата отводят в сборник 35, а из него перекачивают в фильтрационный аппарат 30, в котором его промывают со вместно с дробиной.

Осветленное, охлажденное и аэрированное сусло перекачивают в один из цилинд роконических бродильных аппаратов 44, в который также подают семенные дрожжи из сборников 42 или чистую культуру дрожжей непосредственно из дрожжегенератора 40.

Перед подачей в дрожжегенератор сусло предварительно подвергают тепловой об работке в стерилизаторе 39. В процессе культивирования и хранения дрожжей их аэри руют в аэраторах 41, 43.

По окончании главного брожения осевшие в ЦКБА дрожжи отводят в сборники 42, а по окончании дображивания пиво направляют на фильтрование, предварительно понизив его температуру в теплообменнике переохладителе 45. Для предотвращения гидравлических ударов и стабилизации давления при фильтровании пива на входе и выходе системы фильтрования установлены буферные сборники соответственно 46, 54.

На первой стадии пиво фильтруют через намывной слой кизельгура в фильтре 49. Суспензию кизельгура предварительно готовят в сборниках 47, а затем перекачивают

врасходный сборник 48, из которого непосредственно осуществляют как намыв слоя кизельгура на опорные элементы фильтра, так и дозирование кизельгура в поток пива, поступающего на фильтрование. По окончании цикла фильтрования отработанный кизельгур выгружают из фильтра в промежуточный сборник 50, из которого его как отход производства отгружают с предприятия.

На второй стадии пиво подвергают коллоидной стабилизации, отфильтровывая его в фильтре 52 через слой ПВПП, который между циклами регенерируют в сборнике 51. Мельчайшие частички вспомогательных фильтровальных материалов, проскочившие через опорные элементы с отфильтрованным пивом, улавливают в трап фильтре 53.

Перед фасованием отфильтрованное пиво выдерживают в форфасах 57, предвари тельно насытив его (при необходимости) диоксидом углерода в карбонизаторе 55 и вы держивателе 56.

Непосредственно перед фасованием пиво может быть подвергнуто тепловой обра ботке в поточном пастеризаторе, включающем сборник горячей воды 58, теплообмен ник нагреватель 59, пастеризатор 62, выдерживатель 60 и сборник 61.

Один из вариантов операторной модели технологической системы производства пива приведен на рис. 6.3.

Вследствие ограниченности площади поверхности страницы масштаб представлен ной на рис. 6.3 операторной модели слишком мелок, что затрудняет работу с ней.

306

IX |

Металл |

VIII Примеси Камни |

Металл |

|

|

D |

VII |

|

|

|

|

Ячмень |

|

|

|

|

|

|

|

Дробленный ячмень |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вода |

|

|

VI |

|

|

|

|

Сахарный сироп |

|

|

|

Сахар |

|

|

|

|

|

|

|

|

|

|

|

|

V |

|

IV |

|

|

|

|

|

|

|

|

Рисовая сечка |

|

|

|

|

|

|

|

Рисовая сечка |

|

|

ПИВОВАРЕННАЯ |

Вода |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дробленный солод |

|

|

|

Сахар |

|

|

|

|

|

|

|

|

|

|

|

|

Металл |

III Примеси Камни |

Металл |

II |

I |

Избыточная влага |

|

|

|

|

|

|

|

|

|

|

|

|

|

Пар |

|

|

ИНЖЕНЕРИЯ |

Вода |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вода |

|

|

|

|

|

|

|

|

|

|

|

Хмелепродукты |

|

|

|

|

|

|

Белковый отстой |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сжатый воздух |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дробина |

|

|

|

|

Микрофлора |

|

|

|

|

|

|

|

|

|

|

|

Сусло |

|

Сусло |

VII |

VI |

|

|

V |

C |

IV |

III |

II |

I |

|

|

Рис. 6.3. Операторная модель технологической системы производства пива |

|

|

|

||||||