Pivovarennaya_inzheneria_ / Глава 6a

.pdfПРОИЗВОДСТВО ПИВА |

367 |

|

|

6.4.2.3.2. Основные характеристики заторного оборудования и требования, предъявляемые к нему

Современное оборудование варочных установок проектируют и изготавлива ют, как правило, индивидуально для каждого объекта. Ниже приведены основные характеристики заторного оборудования, которыми обычно руководствуются при про ектировании современных заторных и заторно отварочных аппаратов.

Основные технические характеристики заторных аппаратов

Удельная вместимость*, гл/100 кг засыпи: |

|

заторного аппарата |

6 |

заторно2отварочного аппарата |

3–4 |

Коэффициент заполнения |

0,75 |

Отношение высоты обечайки и внутреннего диаметра аппарата — Н : D |

1 : (1–2) |

Диаметр мешалки, м |

(0,7–0,85)D |

Частота вращения мешалки, мин–1 |

20–35 |

Окружная скорость мешалки, м/с |

3–4 |

Диаметр вытяжной трубы, м |

(0,1–0,15)D |

Давление греющего пара, МПа |

0,25–0,3 |

* Для ориентировочных расчетов.

При разработке заторного оборудования необходимо также руководствоваться следующими основными требованиями:

•площадь поверхности нагрева заторного или заторно отварочного аппарата дол жна обеспечить заданную скорость нагрева, как правило, при затирании не менее 1, а при отварке не менее 1,5 °С в минуту;

•перемешивающее устройство должно обеспечить однородность показателей за торной массы при минимально возможной интенсивности механических и гид родинамических воздействий, вызывающих напряжения сдвига;

•в аппарате должна быть обеспечена минимизация контакта заторной массы

с кислородом воздуха.

При проектировании заторных аппаратов необходимо также стремиться к минимиза ции или устранению технических проблем затирания, сформулированных в разделе 6.5.5.

6.4.2.3.3.Конструктивное устройство и принцип действия заторных аппаратов

6.4.2.3.3.1.Заторный аппарат второй половины ХХ в.

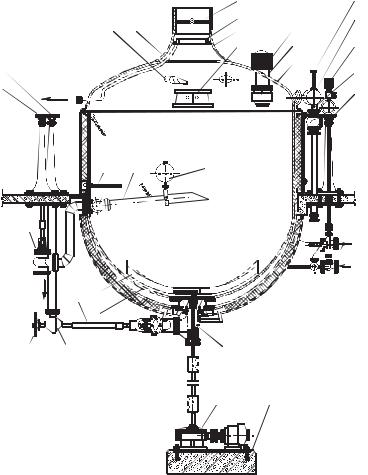

Традиционные заторные аппараты (рис. 6.36), доминировавшие на предприятиях пивоваренной отрасли России вплоть до конца XX в., представляют собой сосуд с ци линдрическим корпусом, сферическим днищем и эллиптической крышкой, оснащен ной вытяжной трубой. На днище, а иногда дополнительно и на нижней части цилиндри ческого корпуса расположена паровая рубашка для нагревания и кипячения заторной массы. Греющий пар подводят по кольцевому коллектору к верхней части рубашки,

368 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

29 30

28

27

26 24

25

22

19 18

17

20 21

1 |

|

8 |

|

|

|

2 |

|

9 |

5 |

|

|

3 |

|

|

4 |

6 |

10 |

|

7 |

11 |

|

||

|

|

|

|

|

12 |

|

|

|

|

|

|

23

ВоВоздухд

ВоВоздухд

Пар

Пар

16

15 14 13

Рис. 6.36. Заторный аппарат второй половины ХХ века:

1 — заслонка поворотная; 2 — желоб кольцевой; 3 — труба вытяжная; 4 — люк; 5 — задвижка; 6 — предзаторник; 7 — крышка; 8 — термометр; 9 — смеситель водяной; 10 — корпус; 11 — манометр; 12, 21, 27, 28 — маховичок; 13 — фундамент; 14 — электродвигатель;

15 — редуктор; 16 — штуцер разгрузочный; 17 — днище; 18 — мешалка; 19 — ось; 20 — передача зубчатая; 22 — устройство запорное; 23 — поплавок; 24 — труба стяжная;

25 — шарнир; 26 — датчик температуры; 29 — патрубок; 30 — трубка конденсатная

а из нижней — отводят конденсат. Неконденсирующиеся газы, попавшие в рубашку вместе с паром, периодически стравливают в атмосферу через вентиль, расположен ный в наивысшей точке паровой рубашки.

Тягу в вытяжной трубе регулируют заслонкой. В нижней части вытяжной трубы расположен кольцеобразный желоб, в который стекает конденсат, образующийся на

ПРОИЗВОДСТВО ПИВА |

369 |

|

|

внутренней поверхности вытяжной трубы. Из желоба конденсат отводят наружу по специальной трубке.

Для интенсификации тепло и массообмена и обеспечения равномерного распределения концентраций и температур заторный аппарат снабжен механическим перемешивающим устройством, чаще всего якорного или рамного типов. Мешалка заторного аппарата рабо тает только во время нагрева; во время технологических пауз ее останавливают.

В нижней части днища имеется выпускной штуцер для отвода всей заторной массы на фильтрование или порции затора на отварку. В некоторых конструкциях заторных аппаратов внутри размещают подвижную стяжную трубу, шарнирно закрепленную у ее основания на внутренней стенке заторного аппарата. К верхней части стяжной трубы прикреплен поплавок, с помощью которого срез трубы постоянно поддерживается несколько ниже уровня жидкости вне зависимости от количества среды в аппарате. При отварочных способах затирания зернопродуктов с помощью стяжной трубы преимущественно жидкую фракцию затора с поверхности среды перемещают во второй заторный аппарат, а оставшуюся часть затора (~30–40%) с повышенным содержанием твердой фазы подвергают отварке. Таким образом, обеспечивают сохранение нужного количества ферментов, перешедших в процессе первой стадии затирания в растворенное состояние, для продолжения затирания после объединения отваренной и неотваренной частей затора.

Снаружи, на крышке заторного аппарата размещают предзаторник, в котором сухие дробленные зернопродукты предварительно смешиваются с теплой водой непосред ственно перед поступлением в заторный аппарат.

Если же заторный аппарат не оснащен предзаторником, то в него вначале заливают воду и при включенной мешалке засыпают в нее дробленый солод.

На крышке заторного аппарата размещен люк с раздвижными створками, предназ наченный для визуального контроля за процессом и мойки аппарата.

Температуру воды для приготовления затора контролируют по термометру и регу лируют с помощью смесителя.

6.4.2.3.3.2. Современные заторные аппараты

Одним из современных и наиболее эффективных заторных аппаратов является аппарат конструкции Steinecker (рис. 6.37), представляющий собой емкость круглого сечения с механическим перемешивающим устройством. К цилиндрическому корпу су 1 заторного аппарата приварены крышка 8 и днище 14. Все части аппарата, соприка сающиеся с затором, выполнены из нержавеющей стали. Аппарат устанавливают, как правило, на трубчатых опорах 17.

Соотношение высоты и диаметра цилиндрической части корпуса составляет при мерно 1 : (1,5–2). Коэффициент заполнения заторного аппарата ~0,75.

Крышка аппарата имеет коническую форму с углом у основания 25°. К ней присоеди няют вертикальную вытяжную трубу 6, диаметр которой составляет примерно 0,1–0,15 от диаметра аппарата. Вытяжную трубу приваривают к крышке аппарата таким образом, что в месте соединения образуется кольцевой желоб 5 для сбора конденсата вторично го пара, стекающего вниз по внутренней поверхности вытяжной трубы. Конденсат вто ричного пара отводят из этого желоба наружу по конденсатопроводу 4.

На крышке размещают люк 3 диаметром 600 мм, систему внутренней подсветки

исветовую сигнализацию. Крышка люка оснащена системой электроблокировки

ивстроенным смотровым окном.

370 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

Вторичный пар в атмосферу

3 |

4 |

5 |

6 |

7 |

8 |

|

|

|

|

|

|

2 |

|

|

|

|

9 |

|

|

|

|

|

|

1 |

|

|

|

|

10 |

|

|

|

|

|

|

Конденсат |

|

|

|

|

Растворы СИП |

вторичного пара |

|

|

|

|

|

|

|

|

|

|

|

Пар |

|

|

|

|

11 |

Конденсат |

|

|

|

|

12 |

|

|

|

|

|

|

Пар |

|

|

|

|

13 |

|

|

|

|

|

|

Конденсат |

|

|

|

|

14 |

|

|

|

|

|

|

|

Затор |

Осаха@ |

|

15 |

|

|

|

|

ренный |

|

|

|

|

|

затор |

|

|

|

|

|

|

|

16 |

|

|

|

|

|

17 |

Рис. 6.37. Современный заторный аппарат конструкции Steinecker:

1 — корпус; 2 — лестница; 3 — люк; 4 — конденсатопровод; 5 — желоб кольцевой; 6 — вытяжная труба; 7 — моющая головка; 8 — крышка; 9 — теплоизоляция; 10 — кольцо декоративное;

11 — рубашка паровая на корпусе; 12 — мешалка; 13 — рубашка паровая на днище; 14 — днище; 15 — чаша сливная; 16 — мотор2редуктор; 17 — опора

Ваппарате — под люком на внутренней стенке корпуса — размещена лестница 2 из нержавеющей стали.

При организации перемешивания затора необходимо учитывать два важных об стоятельства (см. раздел 6.4.2.3.2). С одной стороны, необходимо обеспечить мягкие, ща дящие условия перемешивания затора, при которых на его частицы будут воздействовать минимальные напряжения сдвига, а с другой, — требуется обеспечить эффективное перемешивание затора для выравнивания температур и концентраций во всей массе затора и улучшения тепло и массообмена.

Вописываемом заторном аппарате эти, казалось бы, взаимоисключающие требова ния обеспечивают за счет оригинального сочетания специфических конструктивных особенностей перемешивающего устройства и днища, что позволяет осуществлять до статочно интенсивное перемешивание затора при относительно невысоких частотах

вращения мешалки и, следовательно, небольших сдвиговых напряжениях, что снижа ет образование β глюкана и уменьшает механическое травмирование и инактивацию ферментов.

ПРОИЗВОДСТВО ПИВА |

371 |

|

|

Благодаря хорошему перемешиванию в процессе затирания:

•исключается пригорание среды при отварке затора;

•обеспечивается эффективный теплообмен, при котором разница температур в различных точках аппарата не превышает 0,1 °С;

•обеспечивается однородность заторной массы, способствующая более глубоко

му и полному ферментативному гидролизу сырья.

Перемешивающее устройство с нижним приводом представляет собой двойную лопастную мешалку 12, лопасти которой развернуты в противоположные стороны. Диаметр мешалки составляет ~ 0,7–0,85 от диаметра аппарата. Мотор редуктор 16 пере мешивающего устройства подвешен на фланцах внизу аппарата. Частота вращения вала перемешивающего устройства может регулироваться, что позволяет оптимизировать процесс затирания при различных объемах и концентрациях заторной массы. Обычно частота вращения мешалки составляет 20–35 мин–1, а окружная скорость 3–4 м/с.

Днище состоит из двух плоских, приваренных под углом друг к другу половинок полукруглой формы. Угол наклона к горизонтали каждой из половинок днища 15°. В месте стыка этих полуднищ внутри аппарата приварены складки треугольного сече ния, которое уменьшается в направлении сливной чаши 15. Назначение складок двой ное: во первых, они способствуют более полному опорожнению аппарата, обеспечивая уклон от края аппарата к центру, а во вторых, способствуют интенсификации переме шивания затора, поскольку при этом они играют роль отбойных перегородок.

Днище заторного аппарата изготовлено из биметалла, внутренняя поверхность дни ща — из нержавеющей стали, а наружная, на которой размещены каналы паровой ру башки, — из углеродистой, с более высоким коэффициентом теплопроводности.

Нагрев затора осуществляют по заданной программе с обеспечением технологичес ких пауз, во время которых мешалку отключают. Нормальный режим нагрева осуще ствляют со скоростью 1 °С в минуту, ускоренный нагрев со скоростью около 2 °С в ми нуту, а медленный со скоростью менее 1 °С в минуту.

В качестве греющего агента используют насыщенный пар при избыточном давле нии 0,25–0,3 МПа. Одну нагревательную рубашку 11 располагают на нижней части цилиндрического корпуса, а другую 13 — на днище. Если объемы затора для приготов ления разных сортов пива существенно отличаются, то для обеспечения технологичес кой гибкости на цилиндрической части заторного аппарата целесообразно изготавли вать две автономно работающих рубашки.

Цилиндрическую часть корпуса и днище теплоизолируют. Поверх изоляции 9 на кладывают декоративную облицовку из тонколистовой нержавеющей стали, которую приваривают к верхней, выступающей на толщину изоляции, кромке конической крыш ки. Отверстие в перекрытии варочного цеха закрывают декоративным кольцом 10, приваренным к облицовке.

Наружную поверхность крышки и декоративной облицовки над площадкой обслу живания подвергают стеклобисерной струйной обработке или полированию.

Внутри аппарата размещены моющие головки 7 системы безразборной автоматизи рованной мойки, через которые нагнетаются моющие растворы под давлением 0,25 МПа.

Заторный аппарат ShakesBeer. В 2004 г. на предприятии Steinecker разработана новая конструкция заторного аппарата, зарегистрированная под торговой маркой ShakesBeer, позволяющая улучшить качество затора, снизить расход энергии и сокра тить продолжительность затирания до неполных двух часов.

372 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

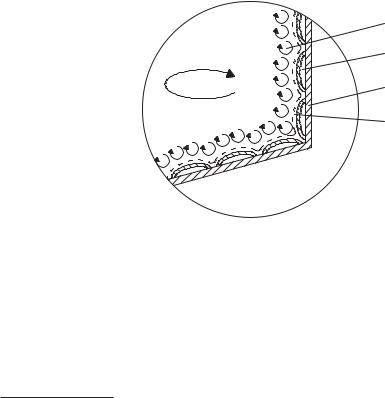

От вышеописанного современного заторного аппарата его отличает система тепло обмена, форма днища и конструкция перемешивающего устройства (рис. 6.38).

Рис. 6.38. Перемешивающее устройство и днище с системой теплообмена заторного аппарата ShakesBeer конструкции Steinecker

Предпосылкой к совершенствованию системы теплообмена заторного аппарата по служил анализ теплопереноса при затирании, который характеризуется коэффициен том теплопередачи

K = |

|

|

|

|

|

1 |

|

|

|

, |

(6.15) |

1 |

|

+ Σ |

sст |

+ |

1 |

||||||

|

|

α |

гп |

λ |

α |

пр |

|

||||

|

|

|

|

ст |

|

|

|

||||

где αгп — коэффициент теплоотдачи от греющего пара к стенке; sст — толщина стенки, мм; λст — коэффициент теплопроводности материала стенки; αпр — коэффициент теплоот дачи от стенки к продукту.

Знаменатель дроби представляет собой общее сопротивление теплопередачи. Пер вое слагаемое знаменателя представляет собой сопротивление тепловому потоку со стороны греющего пара, второе слагаемое — сопротивление тепловому потоку в стен ке, и третье слагаемое — сопротивление тепловому потоку со стороны продукта. Ана лиз величин этих сопротивлений показал, что первое из них составляет около 8%, второе — около 25%, а третье — около 67% от общего сопротивления. Таким образом, совершенно очевидно, что совершенствование системы теплообмена целесообразно осуществлять, прежде всего, за счет уменьшения этого (третьего) сопротивления, то есть вследствие улучшения теплоотдачи от нагревающей стенки к продукту.

Оригинальность системы теплообмена заторного аппарата ShakesBeer заключается в том, что паровые рубашки впервые в практике пищевого и химического аппаратост роения размещены со стороны продукта (затора) внутри аппарата — на нижней части обечайки и на коническом днище. При этом применяют выдувные рубашки с анкерны ми связями, которые выполнены из тонколистовой нержавеющей стали, приваренной

ПРОИЗВОДСТВО ПИВА |

373 |

|

|

точечной лазерной сваркой в шахматном порядке с определенным шагом к обечайке и днищу аппарата. В процессе изготовления таких рубашек, после прикрепления их точечной сваркой к стенке аппарата, в них создают повышенное давление, при котором тонкая стенка рубашки выгибается, образуя соединенные между собой пространства между анкерными связями для протока теплоносителя. Наружная поверхность вы дувной рубашки с анкерными связями представляет собой множество вздутий.

Благодаря такому конструктивному решению нагревательной рубашки с одной ее стороны образованы узкие каналы для прохода греющего пара, а с другой ее стороны образована увеличенная площадь поверхности нагрева, неровность которой напомина ет поверхность мяча для гольфа*. Как и у него, такая поверхность обладает особым аэро и гидродинамическим эффектом. Ее неровности создают специфические мик розавихрения (рис. 6.39), которые снижают сопротивление воздуха и позволяют мячу для гольфа лететь дальше по сравнению с мячом с совершенно гладкой поверхностью.

1

2

Затор

3

4

Рис. 6.39. Фрагмент поперечного сечения заторного аппарата

ShakesBeer конструкции Steinecker:

1 — микрозавихрения; 2 — рубашка паровая; 3 — стенка аппарата; 4 — пограничный слой

В заторном аппарате ShakesBeer эти микрозавихрения в сочетании с большой пло щадью поверхности обеспечивают очень эффективную теплопередачу, способствуя снижению энергозатрат. Благодаря значительному повышению коэффициента тепло передачи представилось возможным уменьшить площадь поверхности нагрева. Кроме того, скорость нагрева может достигать 2,5 °С в минуту, что в свою очередь способствует сокращению продолжительности затирания. При такой организации нагрева появля ется возможность использовать пар низкого давления и в результате этого уменьшить

* Вначале мячи для гольфа изготавливали с гладкой поверхностью. Со временем игроки замети ли, что старые мячи с изношенной поверхностью летят дальше, чем новые, и стали намеренно выре зать углубления и наносить узоры на поверхность новых мячей. Позднее было научно установлено, что благодаря неровностям на поверхности мяча создаются турбулентные потоки, уменьшающие сопротивление воздуха.

374 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

разность температур между затором и греющим паром и, соответственно, температуру пограничного затора.

Другой принципиально новой технической разработкой является мешалка, осна щенная лопастями с различными углами атаки, которые своими плоскостями напоми нают передние крылья болида «Формулы 1» (рис. 6.38).

Новая конструкция мешалки обеспечивает очень быстрый и целенаправленный отвод затора от нагревательных поверхностей, предохраняя его от перегрева и обеспечивая при этом однородность параметров в заторе (температуры, рН, концентраций и пр.). При этом перемешивание происходит в мягких условиях при минимальных напряже ниях сдвига и минимальном количестве захватываемого затором кислорода.

Кроме того, на мешалке может быть смонтировано устройство для впрыскивания воды на разных стадиях процесса затирания. Благодаря этому появляется возмож ность целенаправленного управления группами ферментов, поскольку вначале готовят густой затор, в котором хорошо действуют протеазы, а затем его одновременно нагре вают и разбавляют теплой водой для оптимального действия амилаз. С уменьшением концентрации затора скорость ферментативного гидролиза возрастает.

Наличие впрыскивающего устройства позволяет использовать его также для дози рования добавок в процессе затирания.

6.4.2.4.Инженерные расчеты заторных аппаратов

Внастоящем разделе приведены методы только специальных инженерных расчетов заторных аппаратов. Типовые энергетические, гидравлические и прочностные расче ты, общие для аппаратов различного функционального назначения, приведены в спе циальной литературе.

Ориентировочные инженерные расчеты оборудования варочных установок удобно осуществлять с помощью справочной таблицы удельных объемов технологических сред (приложение 5), составляя соответствующие пропорции.

Современное технологическое оборудование варочных установок обычно изготав ливают индивидуально для каждого вновь строящегося или реконструируемого пиво варенного предприятия. Поэтому расчеты оборудования чаще всего ведут исходя из заданной мощности пивоваренного производства по пиву с определенной плотностью.

Всвязи с этим технологические расчеты заторного аппарата, в задачи которых входит определение расходов сырья и рабочей вместимости, осуществляют следующим образом.

Исходя из годовой мощности предприятия и режима его работы по формуле (6.14) определяют производительность варочной установки по горячему суслу за одну варку (см. пример 1).

Масса (кг) единовременной засыпи, обеспечивающая необходимую производитель ность варочной установки по горячему суслу за одну варку

Мс = |

100Vгс |

, |

(6.16) |

|

νгс |

||||

|

|

|

где Vгс — объем горячего сусла, получаемого после одной варки, гл/варка; νгс — удель

ный объем горячего сусла, получаемый из 100 кг солода при производстве пива с опре деленной плотностью, гл (см. прил. 5).

ПРОИЗВОДСТВО ПИВА |

375 |

|

|

Объем воды (гл) на приготовление затора |

|

|

||

V |

= |

Мсνв |

, |

(6.17) |

|

||||

в |

100 |

|

|

|

|

|

|

||

где νв — удельный объем воды на затирание 100 кг солода при производстве пива с определенной плотностью, гл (см. приложение 5).

Объем затора (гл):

V = |

Мсνз |

, |

(6.18) |

|

|

||||

100 |

||||

з |

|

|

||

|

|

|

где νз — удельный объем затора, получаемый из 100 кг солода при производстве пива с определенной плотностью, гл (см. приложение 5).

Объем затора соответствует рабочей вместимости Vзр заторного аппарата, которая для данного вида оборудования является определяющим параметром, поскольку имен но она определяет производительность оборудования.

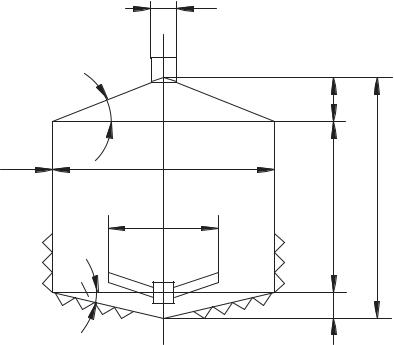

Опираясь на значение рабочей вместимости заторного аппарата, осуществляют кон7 структивные расчеты, в задачу которых входит определение основных геометричес ких размеров аппарата (рис. 6.40).

|

|

d |

|

|

|

K |

|

|

α |

H |

|

|

|

|

|

S |

|

D |

|

|

|

ц |

о |

|

|

H |

H |

|

|

DM |

|

|

β |

|

|

|

|

g |

|

|

|

H |

|

Рис. 6.40. К конструктивным расчетам заторного аппарата |

|

||

376 ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ

Полная вместимость (м3) заторного аппарата

Vзп = |

Vзр |

, |

(6.19) |

|

kз |

||||

|

|

|

где Vзр — рабочая вместимость заторного аппарата, м3; kз — коэффициент заполнения аппарата; для заторных аппаратов принимают kз = 0,75.

Высота (м) конической крышки заторного аппарата |

|

|||

Нк = 0,5D tg α, |

(6.20) |

|||

где D — внутренний диаметр заторного аппарата, м; α — угол у основания крышки, град; |

||||

у современных аппаратов варочных установок α = 25°, тогда Нк = 0,23315D. |

|

|||

Вместимость (м3) конической крышки заторного аппарата |

|

|||

Vк = |

πD2Hк |

. |

(6.21) |

|

|

||||

12 |

||||

|

|

|

||

Форма днищ современных заторных аппаратов может быть различной — коничес кой, эллиптической или составной из двух плоских половин.

Если днище аппарата имеет коническую форму, то его высоту (м) и вместимость (м3) рассчитывают по аналогичным формулам с учетом поправки на угол у основания ко

нического днища: |

|

|

|

|

Нд = 0,5D tg β; |

(6.22) |

|||

Vд = |

πD2Hд |

, |

(6.23) |

|

|

||||

12 |

||||

|

|

|

||

где β — угол у основания днища, град; если β = 15°, то Нд = 0,13395D.

Эллиптические днища стандартизованы и их основные геометрические параметры — вместимость, высота и др. — выбирают из соответствующих нормативов ГОСТа 6533–78 (приложение 8) в зависимости от внутреннего базового диаметра аппарата.

Поскольку полная вместимость заторного аппарата складывается из вместимости

цилиндрической части V |

, крышки V |

к |

и днища V |

, то вместимость (м3) цилиндриче |

|||

ц |

|

|

|

д |

|

|

|

ской части заторного аппарата составляет: |

|

|

|

|

|||

|

Vц = Vзп – Vк – Vд. |

(6.24) |

|||||

Отсюда высота (м) цилиндрической части (обечайки) заторного аппарата |

|

||||||

|

|

|

|

4Vц |

|

|

|

|

Hц = |

|

. |

|

(6.25) |

||

|

πD2 |

|

|||||

Расчеты по формулам (6.19)–(6.24) ведут, задаваясь внутренним диаметром D за торного аппарата, выбранного из нормального ряда внутренних диаметров сосудов или аппаратов, изготовляемых из стальных листов или поковок (приложение 7). Рассчи тав высоту цилиндрической части Hц, сопоставляют ее с внутренним диаметром аппа рата. В соответствии с рекомендуемыми конструктивными требованиями соотноше ние Hц / D должно соответствовать 0,5–1,0.