Pivovarennaya_inzheneria_ / Глава 6a

.pdf

ПРОИЗВОДСТВО ПИВА |

397 |

|

|

Сегменты устанавливают с применением прокладок на основном днище аппарата и фиксируют с помощью специальных креплений.

На поверхности каждого сегмента имеются щелевые радиально ориентированные фрезерованные отверстия размером 0,7×72 мм. Живое сечение ситчатого днища со ставляет около 12,65%.

Помимо фрезерованных ситчатых днищ фильтрационных аппаратов некоторые производители оборудования применяют сварные ситчатые днища в виде решетки из прутков специального профиля. Фрагменты основных типов ситчатых днищ фильтра ционных аппаратов показаны на рис. 6.48.

а) |

б) |

а) |

б) |

в) |

г) |

в) |

г) |

Рис. 6.48. Фрагменты основных типов ситчатых днищ:

а — фрезерованное сито, изготовленное методом двойного фрезерования; б — фрезерованное сито, изготовленное методом однократного фрезерования; в — сварное сито с плоской рабочей поверхностью; г — сварное сито с неплоской рабочей поверхностью

Удельную нагрузку на ситчатое днище фильтрационного аппарата выбирают в зави симости от способа дробления солода (табл. 6.14).

Под ситом, в основном днище, равномерно установлены форсунки, к которым под водят моющие растворы для промывки подситового пространства. Количество фор сунок определяют из расчета 1 шт. на каждый м2 площади днища. Промывку подсито вого пространства осуществляют автоматически по заданной программе без подъема сегментов ситчатого днища.

Под днищем фильтрационного аппарата расположено несколько угловых дисковых клапанов специальной конструкции, обеспечивающих щадящую загрузку затора в ап парат снизу — через ситчатое днище. Скорость подачи затора не превышает 0,8 м/с

ирегулируется по мере заполнения аппарата частотным регулятором, которым осна щен привод заторного насоса. Благодаря такой организации загрузки затор быстро

иравномерно, без расслоения, распределяется в аппарате при минимальном контакте с кислородом воздуха. Количество таких клапанов зависит от размеров фильтрацион ного аппарата и может достигать 8 шт.

398 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

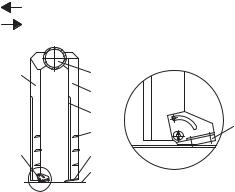

Основные части угловых клапанов, контактирующие с затором, выполнены из не ржавеющей стали, а запорные диски — из тефлона. При открытии запорный диск кла пана приподнимается над поверхностью ситчатого днища, открывая проход для пере качиваемого затора (рис. 6.49), а в закрытом положении верхняя поверхность диска фиксируется на одном уровне с поверхностью ситчатого днища. Каждый клапан осна щен пневмоприводом с сигнализацией положения «закрыто».

а) |

б) |

а) б)

Рис. 6.49. Устройство клапана для ввода затора в фильтрационный аппарат:

воткрытом (а) и закрытом (б) положениях

Кднищу фильтрационного аппарата равномерно приварены сливные воронки, со единенные с фильтратоотводящими трубами, предназначенными для отвода сусла из подситового пространства. Сливные воронки обеспечивают щадящий отвод сусла без гидроударов с минимизацией контакта с кислородом. Количество фильтратоотводя щих труб устанавливают из расчета одна штука на каждый м2 площади днища. Филь тратоотводящие трубы соединены с кольцевым коллектором, расположенным под дни щем вокруг вала рыхлителя. Из этого коллектора сусло отводят через систему регули рования процессом, а затем станцию для отбора проб и определения массовой доли сухих веществ на кипячение. Диаметр проходного сечения фильтратоотводящих труб составляет 35 мм.

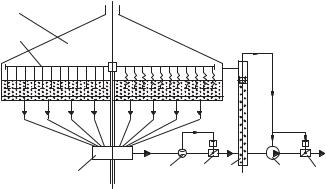

Для сохранения ферментов температура фильтрования не должна превышать 80 °С. Современная система (рис. 6.50) управления процессом фильтрования затора вклю чает расходомер 4 с регулирующим клапаном 5, компенсирующую колонку 6 с насосом 7 и еще одним регулирующим клапаном 8. Система работает следующим образом: регулирующий клапан перед компенсирующей колонкой открывается вначале на

~50–60% и автоматически регулируется по заданной программе в соответствии с управляющим сигналом расходомера до тех пор, пока не будет обеспечена стаби лизация объемного потока сусла. Благодаря компенсирующей колонке, сообщаю щейся с надзаторным пространством фильтрационного аппарата, противоразреже ние под ситом исключается и подсасывание сусла не происходит. От колонки сусло откачивается насосом, причем согласованность подачи насоса объемному потоку сусла обеспечивается благодаря поддержанию постоянного уровня жидкости в ком пенсирующей колонке и частотной регулировке насоса. После снижения потока сусла перед компенсирующей колонкой до установленного минимального значе ния приводится в движение рыхлитель 2 и начинает постепенно опускаться, прорезая слой дробины.

ПРОИЗВОДСТВО ПИВА |

399 |

|

|

1

2

Сусло

3 |

4 |

5 |

6 |

7 |

8 |

Рис. 6.50. Система управления фильтрованием затора в фильтрационном аппарате:

1 — фильтрационный аппарат; 2 — рыхлитель; 3 — коллектор сусла; 4 — расходомер; 5, 8 — клапаны регулирующие; 6 — колонка компенсирующая; 7 — насос

Система управления фильтрационным аппаратом может быть оснащена специальной программой Super Trend (разработанной фирмой Syskron), обеспечивающей саморегу лирование, позволяющей системе самой решать, что нужно предпринять, чтобы завер шить процесс фильтрования в нужное время при требуемых качественных показателях сусла. Система управления функционирует следующим образом: на основании предва рительно введенных фактических или эмпирических данных программа высчитывает ожидаемую тенденцию процесса фильтрования, обеспечивающего заданные продол жительность фильтрования и степень прозрачности сусла. При этом учитываются:

•качество и компонентный состав затираемого сырья;

•фракционный состава дробленых зернопродуктов;

•консистенция затора;

•удельная нагрузка на ситчатое днище фильтрационного аппарата.

При отклонении показателей работы фильтрационного аппарата от ожидаемого прогноза система реагирует, изменяя технологический режим (скорость рыхления, высоту расположения рыхлителя, скорость промывки дробины и пр.) и тем самым автоматически приспосабливая его к рассчитанной тенденции процесса. В дальней шем вычисления постоянно повторяются в течение всего процесса фильтрования, обес печивая при этом незамедлительную реакцию системы управления на любые отклоне ния параметров.

После отвода первого сусла осуществляют непрерывную промывку дробины с по мощью промывного устройства. На отдельных консолях рыхлителя асимметрично раз мещены устройства с отбойными дисками для подвода и равномерного распределения промывной воды, а также возвращаемого в начале фильтрования мутного сусла и горя чего белкового отстоя. Температура воды, подаваемой на промывку дробины из смеси теля, составляет 76–78 °С.

Промывную воду, содержащую значительное количество экстрактивных веществ, до бавляют к отфильтрованному суслу, а последнюю порцию промывной воды, содержание

400 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

экстрактивных веществ в которой не превышает 0,8%, можно (по усмотрению техно лога) отвести в специальный сборник последней промывной воды.

Фильтрационный аппарат оснащен рыхлителем, который может совершать вра щательные движения в обоих направлениях, а также перемещаться вдоль вертикальной оси. При рыхлении рыхлитель вращается по часовой стрелке с частотой 0,035–0,1 мин–1, а при выгрузке дробины — в противоположном направлении с частотой 3,5–7,0 мин–1. Скорость вертикального перемещения рыхлителя составляет 210–230 мм/мин.

Под фильтрационным аппаратом закреплен на специальном фундаменте привод ной механизм рыхлителя, оснащенный частотным регулятором, благодаря которому (в зависимости от качества солода) обеспечивается оптимальная скорость рыхления — при непрерывном рыхлении от 0,8 до 1,5 м/мин, а на последней стадии промывки — от 2,5 до 3,0 м/мин.

Рыхлитель, в зависимости от диаметра аппарата, может иметь от 2 до 8 консолей, на которых неподвижно закреплены разрыхляющие ножи, причем одна часть ножей име ет прямую форму, а другая — изогнутую (на рис. 6.51 не показаны). Передняя (рабо чая) кромка 5 ножей выполнена заостренной. Количество ножей обычно составляет 1,7–1,8 штук на каждый м2 фильтрующей поверхности.

|

Рыхление |

|

|

Выгрузка дробины |

|

2 |

3 |

|

|

4 |

|

|

5 |

|

|

6 |

9 |

|

|

|

1 |

7 |

|

|

8 |

|

Рис. 6.51. Устройство ножей рыхлителя фильтрационного аппарата:

1 — поворотные устройства; 2, 4 — нож прямой передний и задний; 3 — консоль рыхлителя; 5 — рабочая кромка ножа; 6 — пропашник; 7 — башмак разрыхляющий; 8 — ситчатое днище фильтрационного аппарата; 9 — пластина медная

Одна часть ножей 2 закреплена на передней части консоли 3, а другая 4 — на задней, что позволяет одним ножам перемещаться с опережением, а другим — с запаздыванием (относительно оси консоли). Крепление ножей на каждой из консолей осуществлено с одинаковым интервалом между ними, но с различными смещениями относительно центральной оси рыхлителя, благодаря чему ножи прорезают канавки не «след в след»,

аразрыхляют в максимальной степени весь слой дробины.

Кпрямым вертикальным ножам по бокам на разных уровнях приварены небольшие поперечные ножи — пропашники 6, ориентированные горизонтально, а сзади (отно сительно направления движения в процессе рыхления) — ножи переворачиватели

ПРОИЗВОДСТВО ПИВА |

401 |

|

|

(на рис. 6.51 не показаны), препятствующие расслоению слоя дробины. С их помощью обеспечивается однородность слоя и вследствие этого — более высокая производитель ность фильтрационного аппарата при стабильности качества отфильтрованного сусла.

У одной части прямых ножей снизу приварены разрыхляющие башмаки 7, а у дру гой — свободно установлены на осях подвижные поворотные устройства 1 с медными пластинами 9, смещенными относительно друг друга, которые при работе фильтраци онного аппарата играют двойную роль, автоматически изменяя свое положение в за висимости от направления вращения рыхлителя. В процессе фильтрования, когда рых литель вращается по часовой стрелке, пластины, располагаясь под углом 12°, припод нимают и переваливают через себя слой дробины, а при вращении рыхлителя в проти воположном направлении пластины благодаря сопротивлению слоя дробины автома тически занимают вертикальное положение и помогают разгрузочному устройству при выгрузке дробины.

Общая продолжительность фильтрования в современных конструкциях фильтра ционных аппаратов при 12 варках в сутки не превышает 2 ч (табл. 6.16).

Таблица 6.16

Типичная продолжительность операций при фильтровании затора в современном фильтрационном аппарате

|

|

Продолжительность операций, мин |

|

|||

Наименование операции |

|

при количестве варок в сутки |

|

|||

|

8 |

|

10 |

11 |

|

12 |

Предварительная подача воды под сито |

2 |

|

2 |

2 |

|

2 |

Заполнение аппарата затором |

11 |

|

10 |

8 |

|

6 |

Оттяжка (для осаждения дробины) |

2 |

|

2 |

2 |

|

2 |

Циркуляция мутного сусла |

5 |

|

5 |

5 |

|

5 |

Отвод первого сусла |

60 |

|

40 |

40 |

|

35 |

Промывка дробины (выщелачивание) |

60 |

|

55 |

50 |

|

50 |

Отвод последней промывной воды |

10 |

|

10 |

8 |

|

6 |

Выгрузка пивной дробины |

12 |

|

8 |

8 |

|

6 |

Ополаскивание аппарата |

8 |

|

4 |

3 |

|

2 |

|

|

|

|

|

|

|

Теоретическая продолжительность цикла |

170 |

|

136 |

126 |

|

114 |

Резерв времени |

10 |

|

8 |

5 |

|

6 |

Общая продолжительность цикла |

180 |

|

144 |

131 |

|

120 |

Устройство для выгрузки дробины, оснащенное рычажным подъемным механиз мом, закреплено на рыхлителе и в период фильтрования затора находится в поднятом положении над слоем дробины, а перед разгрузкой — автоматически опускается и при вращении рыхлителя перемещает дробину к разгрузочному штуцеру. Продолжитель ность выгрузки дробины составляет 6–12 мин.

Фильтрационный аппарат укомплектован станцией (пультом) для отбора проб и оп ределения массовой доли сухих веществ. На станции смонтирован смотровой фонарь для визуального контроля фильтрованного сусла. К станции подведена холодная вода для охлаждения сусла до температуры измерения массовой доли сухих веществ.

402 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

Удаление промытой дробины из фильтрационного аппарата осуществляют через разгрузочный штуцер диаметром 500–700 мм, перекрываемый откидывающейся зас лонкой специальной конструкции. Если диаметр фильтрационного аппарата достаточ но велик, то для ускорения выгрузки дробины в его конструкции используют два раз грузочных штуцера. Заслонка разгрузочного штуцера выполнена полой, а ее рабочая поверхность имеет такие же щелевые отверстия, как у ситчатого днища. В закрытом положении рабочая поверхность заслонки устанавливается заподлицо с поверхностью ситчатого днища и при фильтровании выполняет ту же функцию — поддерживает дро бину, через которую отфильтровывается сусло, тем самым сокращая продолжитель ность процесса. Автоматическое управление заслонкой осуществляется приводом с переключателем крутящего момента и обратной сигнализацией.

6.4.3.3.2.3.Особенности функционирования фильтрационных аппаратов кругло го сечения

Опыт эксплуатации фильтрационных аппаратов круглого сечения показал, что их функционирование сопровождается рядом характерных технических особенностей,

ккоторым следует отнести:

•неравномерность вымывания экстракта из слоя дробины;

•неравномерность отвода сусла из разных зон подситового пространства аппарата.

Эти специфические особенности являются следствием неравномерности сопро тивления слоя дробины, через который осуществляется фильтрование сусла, что выз вано неравномерностью рыхления слоя дробины в разных частях аппарата, предопре деленной различием окружных скоростей ножей рыхлителя, расположенных на раз ном удалении от оси вращения. По мере уменьшения радиуса вращения окружная скорость ножей снижается, а на оси вращения она теоретически равна нулю (рис. 6.52). Это приводит к тому, что рыхлительная способность ножей зависит от места их распо ложения на консоли рыхлителя — чем ближе нож расположен к оси вращения рыхли теля, тем его эффективность рыхления хуже. Ножи, расположенные ближе всего к оси вращения, практически вообще не оказывают положительного эффекта на рыхление, а лишь способствуют увеличению взвесей в отфильтрованном сусле.

Неравномерность рыхления дробины усугубляется с увеличением диаметра филь трационного аппарата, поскольку максимальная окружная скорость самого удаленного от оси вращения ножа ограничена условиями предохранения дробины от смещения.

Как показывает практический опыт, вследствие неравномерности сопротивления фильтрационного слоя в традиционном фильтрационном аппарате по окончании про мывки дробины остаточное содержание экстракта в ней распределяется также нерав номерно — в пристеночной области его содержание составляет 0,5–0,6%, в средней — 0,6–0,7%, а в центральной — 0,8–1,0%. При этом дробина, располагающаяся в централь ной части фильтрационного аппарата, более насыщена влагой, нежели в пристеночной области.

Неравномерность отвода сусла из фильтрационного аппарата традиционной конст рукции обусловлена также различием гидравлических сопротивлений фильтратоот водящих трубок, поскольку они имеют разную протяженность, а некоторые из них и дополнительные гидравлические сопротивления, обусловленные, например, изгибами

ПРОИЗВОДСТВО ПИВА |

403 |

|

|

821 л/ч |

1,88 м/мин |

741 л/ч |

1,25 м/мин |

35 л/ч |

0,63 м/мин |

|

R 3000 |

R 2000

R 1000

Рис. 6.52. К объяснению неравномерности рыхления дробины в традиционном фильтрационном аппарате круглого сечения (в примере диаметр аппарата 6000 мм; частота вращения рыхлителя 0,1 мин–1)

трубок. Различие в объемных потоках сусла в фильтратоотводящих трубках может достигать 25%.

Повышенное сопротивление слоя дробины в центральной части фильтрационного аппарата, вызванное малоэффективной работой рыхлителя в этой части аппарата, при водит к необходимости ограничения удельной нагрузки на сито и б\льшей концентра ции остаточного экстракта в дробине.

Описанные особенности эксплуатации фильтрационных аппаратов круглого сече ния обусловлены его конструктивными особенностями. Устранение этих недостатков потребовало кардинального совершенствования конструкции фильтрационного аппа рата. Результаты этой работы приведены ниже.

6.4.3.3.2.4. Развитие фильтрационных аппаратов

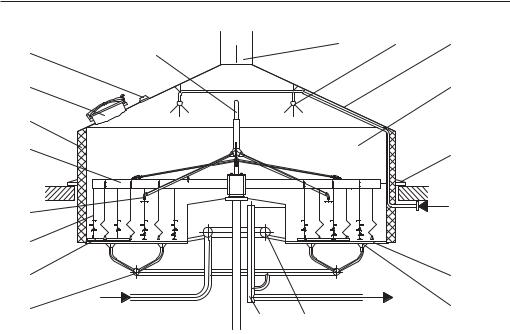

Современные фильтрационные аппараты кольцевого сечения. В 2002 г. машино строительное предприятие Steinecker впервые представило новейшую конструкцию фильтрационного аппарата с торговой маркой Pegasus (рис. 6.53), в которой устранены вышеуказанные недостатки и обеспечивается интенсификация процесса фильтрова ния затора, благодаря чему количество варок в сутки может быть доведено до 14.

Корпус этого фильтрационного аппарата, за исключением днища, во многом подо бен корпусу аппарата, описанному выше. В конструкции этого фильтрационного аппа рата заложено несколько оригинальных технических решений.

404 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

|

9 |

Вход промывной |

10 |

11 |

12 |

|

|

|

||

воды |

|

|

|

|

|

|

|

|

|

|

|

|

|

13 |

8 |

|

|

|

|

7 |

|

|

|

|

6 |

|

|

|

14 |

|

|

|

|

|

|

|

|

|

Растворы |

5 |

|

|

|

СИП |

4 |

|

|

|

|

3 |

|

|

|

15 |

2 |

Затор |

|

Сусло |

16 |

|

1 |

17 |

|

|

Рис. 6.53. Принципиальное устройство фильтрационного аппарата кольцевого сечения:

1 — колонка компенсирующая с датчиком уровня; 2 — кольцевой коллектор сусла; 3 — пластина медная; 4 — нож; 5 — устройство для распределения промывной воды; 6 — рыхлитель; 7 — изоляция; 8 — люк; 9 — внутреняя подсветка; 10 — труба вытяжная;

11 — головка моющая; 12 — крышка; 13 — корпус; 14 — кольцо декоративное; 15 — двойное днище; 16 — воронка для отвода фильтрованного сусла; 17 — коллектор для подачи затора (лопасти поворотные, опорные конструкции, привод и щтуцер

для выгрузки дробины условно не показаны)

Одно из них, на первый взгляд, носит парадоксальный характер. Суть его заключа ется в том, что для увеличения производительности фильтрационного аппарата пред ложено уменьшить (!) площадь его поверхности. Казалось, что это противоречит здра вому смыслу, да и предыдущий опыт свидетельствует, что для увеличения производи тельности традиционно приходилось увеличивать диаметр и, соответственно, площадь фильтрационного аппарата. А здесь все наоборот!

Объяснение этого парадокса вытекает из изложенного в предыдущем разделе ана лиза недостатков работы фильтрационного аппарата круглого сечения, обусловленных его конструктивными особенностями.

Учитывая, что центральная часть фильтрационного аппарата круглого сечения ра ботает крайне неэффективно, в новом оригинальном техническом решении было пред ложено вместо традиционно круглой формы ситчатого днища выполнить ее кольцеоб разной, исключив центральную часть — круг радиусом 1 м, имеющим площадь 3,14 м2 (для аппаратов с очень большим диаметром радиус центрального круга и, соответ ственно, его площадь увеличивают).

ПРОИЗВОДСТВО ПИВА |

405 |

|

|

В аппарате оптимизированы гидродинамические условия отвода сусла за счет:

•идентичности всех фильтратоотводящих труб;

•увеличения удельного количества фильтратоотводящих труб до 2 труб/м2;

•снижения гидравлического сопротивления фильтратоотводящих труб за счет уве личения их проходного сечения до 50 мм.

Вследствие указанных конструктивных решений, несмотря на более высокую пропус кную способность, скорость потока в системе отвода сусла снижена примерно в 10 раз. Благодаря этому устранено отсасывающее воздействие на слой пивной дробины, кото рое имеет место в фильтрационных аппаратах предыдущих поколений.

Важной конструктивной особенностью фильтрационного аппарата является исклю чение контакта приводного вала рыхлителя с затором, что является преимуществом как с точки зрения обеспечения уплотнения вала и его технического обслуживания, так и с точки зрения производственной санитарии.

Ваппарате изменена организация подачи затора на фильтрование. Это осуществля ется через кольцевой коллектор, размещенный в свободном пространстве в центре фильтрационного аппарата. Из этого коллектора затор равномерно поступает в ниж нюю часть аппарата через штуцеры, расположенные на внутренней цилиндрической стенке непосредственно над поверхностью ситчатого днища. Это техническое решение позволяет упростить и удешевить систему подачи затора, отказавшись от применения угловых клапанов специальной конструкции, и использовать вместо них более деше вые серийные клапаны, а также существенно упростить систему мойки аппарата.

Ваппарате упрощена выгрузка дробины, которую осуществляют с помощью сво бодно закрепленных на рыхлителе поворотных лопастей (рис. 6.54). При рыхлении они, вращаясь вместе с рыхлителем по часовой стрелке, функционально работают как ножи и прорезают кольцевые канавки, способствуя рыхлению, а при выгрузке дроби ны, вращаясь в противоположном направлении, благодаря сопротивлению дробины поворачиваются на своих осях и, прижимаясь к внутренней стенке аппарата и друг

кдругу, выполняют роль скребков. Это позволяет отказаться от технически сложной рычажной системы выгрузки дробины, типичной для традиционного фильтрационно го аппарата.

Автоматическое управление процессом фильтрования осуществляют с помощью программы Super Trend, описанной выше. Применение этой программы позволяет эффективно использовать преимущества однородного и рыхлого слоя пивной дробины, особенно в процессе ее промывки. По окончании отвода первого сусла динамическая система управления доводит поток сусла до максимальной величины. Благодаря тому что слой дробины однороден, а отвод сусла осуществляется равномерно, достигается быстрое и практически полное извлечение экстракта, что позволяет даже при высокой плотности начального сусла с концентрацией до 24% обеспечить до 14 варок в сутки.

Благодаря совершенствованию конструкции в фильтрационном аппарате повыше на удельная нагрузка на ситчатое днище (см. табл. 6.17) и, следовательно, повышена интенсивность процесса. Для сравнения в таблице приведены значения расчетного диаметра фильтрационного аппарата варочной установки, предназначенной для пере работки единовременной засыпи массой 10 т, в зависимости от количества варок в сутки и способа дробления солода.

406 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

а) |

б) |

|

7 |

|

6 |

|

5 |

|

4 |

|

3 |

|

2 |

|

1 |

а) б)

Рис. 6.54. К объяснению принципа выгрузки дробины из фильтрационного

аппарата кольцевого сечения:

а — режим рыхления; б — режим выгрузки дробины; 1 — люк для выгрузки дробины;

2, 3 — внутренняя и наружная цилиндрические стенки аппарата; 4 — лопасть поворотная; 5 — рыхлитель (ножи условно не показаны); 6 — ось лопасти поворотной; 7 — канавка,

прорезаемая при рыхлении в слое дробины поворотной лопастью

|

|

|

|

|

Таблица 6.17 |

|

Ориентировочные значения удельной нагрузки на ситчатое днище |

||||||

фильтрационного аппарата, кг/м2 |

|

|

|

|||

|

|

|

|

|

|

|

Способ |

|

Количество циклов в сутки |

|

|

||

|

|

|

|

|

|

|

дробления солода |

8 |

9 |

10 |

11 |

|

12 |

|

|

|

|

|

|

|

Сухое |

200–210 |

185–200 |

180–190 |

175–185 |

|

170–180 |

Водяное кондиционированное |

210–220 |

205–210 |

200–210 |

190–210 |

|

180–190 |

Мокрое |

265–275 |

245–260 |

235–245 |

230–240 |

|

215–230 |

Помимо более высокой интенсивности процесса фильтрования затора, в фильтра ционном аппарате кольцевого сечения обеспечиваются более высокие технологичес кие показатели отфильтрованного сусла и меньшие потери экстракта (табл. 6. 18).

Таблица 6.18

Сравнение показателей функционирования современных фильтрационных аппаратов фирмы Steinecker

|

Для фильтрационного аппарата: |

|

Наименование показателей |

круглого сечения |

кольцевого сечения |

|

(Pegasus) |

|

|

|

|

Максимальное количество циклов в сутки |

12 |

14 |

Потери экстракта*,% |

≤ 0,8 |

0,5–0,7 |

Средняя мутность отфильтрованного сусла*, ед. ЕВС |

≤ 30 |

≤ 20 |

Влажность дробины,% |

≤ 80 |

≤ 79 |

* При массовой доле сухих веществ в начальном сусле 12%.