Pivovarennaya_inzheneria_ / Глава 8

.pdf

ОРГАНИЗАЦИЯ МАЛООТХОДНЫХ И БЕЗОТХОДНЫХ ПИВОВАРЕННЫХ ПРОИЗВОДСТВ |

861 |

|

Г л а в а 8

ОРГАНИЗАЦИЯ МАЛООТХОДНЫХ И БЕЗОТХОДНЫХ ПИВОВАРЕННЫХ ПРОИЗВОДСТВ

Одним из следствий научно-технического прогресса в современном обществе является негативное влияние промышленных производств на природную среду, вызывающее ее разрушение. Эта проблема выходит за рамки региональной и приобретает глобальный характер.

При этом это негативное разрушительное воздействие обусловлено не самими достижениями науки и техники, а существующими способами их практической реализации

инедостаточной озабоченностью, а зачастую, пренебрежением общества к организации хозяйственной деятельности предприятий, движимой частными или корпоративными интересами.

Однако опыт некоторых промышленно развитых стран свидетельствует, что экологические проблемы решаемы. Например, сравнительно недавно — в 60-е годы прошлого века — Рейн называли «сточной канавой Европы», а сегодня это одна из самых чистых рек на континенте, в которой не опасно купаться, а выловленной рыбой, количество которой, кстати, существенно прибавилось, — не отравишься. Только гражданское общество способно переломить ситуацию и ограничить негативное влияние частных интересов; только оно может разрешить усиливающееся противоречие между промышленным производством

иприродой благодаря разумным и эффективным способам регулирования взаимоотношений между ними.

Таким образом, реальная перспектива выхода из экологического кризиса предопределяется кардинальными изменениями сознания человека, его образа жизни и производственной деятельности.

Проблемы изменения сознания и образа жизни людей не относятся к прерогативам курса подготовки квалифицированных специалистов для промышленности, а вот изменения производственной деятельности предприятий, направленные на создание безотходных или малоотходных экологически безопасных технологий, должны быть одними из актуальных задач каждой специальной инженерной дисциплины и, в частности, пивоваренной инженерии. Этому и посвящена настоящая глава.

* * *

Впроизводстве пива образуются следующие отходы или вторичные продукты, требующие удаления или утилизации:

•пыль и отходы от перерабатываемого зернового сырья;

•вторичный пар варочного цеха;

•пивная и хмелевая дробина;

•белковый отстой;

•диоксид углерода;

•избыточные пивные дрожжи;

•отработанный кизельгур;

•стеклобой;

•этикетки, удаленные с вымытых бутылок;

862 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

•сточные воды;

•отходы упаковочных материалов;

•продукты сгорания из котельной.

Нынешний уровень технического развития отечественных пивоваренных предприятий достаточно высок и продолжает неуклонно повышаться. Уже сегодня многие современные пивоваренные заводы можно причислить к малоотходным производствам, поскольку большая часть отходов их производственной деятельности рекуперируется или утилизируется и либо возвращается в производство, либо реализуется заинтересованным потребителям в качестве побочных продуктов пивоварения.

При этом, помимо собственной экономической выгоды предприятия от внутреннего потребления или реализации сторонним потребителям рекуперированных или утилизированных производственных отходов, решается и одна из наиболее актуальных проблем — повышается экологическая безопасность окружающей среды от техногенных воздействий.

Поскольку пивоваренные предприятия размещают, как правило, в достаточно крупных индустриальных центрах с развитой промышленностью, то не вызывает сомнений, что экологические проблемы в этих регионах будут обостряться. В связи с этим одной из задач технического развития пивоваренных предприятий станет создание полностью безотходных производств с замкнутым технологическим циклом.

В настоящем разделе рассмотрены некоторые инженерные решения на основе рекуперации и утилизации отходов пивоварения, направленные на совершенствование пивоваренных производств, в целях повышения их экономичности и обеспечения экологической безопасности.

Рекуперация — (от лат. recuperatio — получение обратно, возвращение) возвращение материала или энергии, расходуемых в технологическом процессе, для повторного использования в том же процессе.

Утилизация — (франц. utilisation от лат. utilis — полезный) — употребление с пользой вторичных ресурсов — отходов производства.

8.1. РЕКУПЕРАЦИЯ ТЕПЛОТЫ ВТОРИЧНОГО ПАРА ВАРОЧНОГО ЦЕХА

Конструктивное устройство и теплотехнические возможности систем рекуперации теплоты вторичного пара, образующегося в варочных цехах пивоваренных заводов при кипячении сусла с хмелем, подробно рассмотрены в разделе 6.4.4.4, посвященном методам и системам энергосбережения сусловарочного оборудования.

8.2. ВЫДЕЛЕНИЕ СУСЛА ИЗ БЕЛКОВЫХ ОСАДКОВ

После спуска сусла из гидроциклонного аппарата в нем остается осадок, состоящий главным образом из белковых веществ и значительного количества сусла (до 80%). Во избежание потерь белковый отстой чаще всего направляют в фильтрационный аппарат, в котором его промывают совместно с дробиной, извлекая при этом остатки сусла, а затем выгружают с дробиной для отправки на корм скоту.

Иногда белковый осадок фильтруют на рамном или камерном фильтре-прессе, а отфильтрованное сусло стерилизуют и направляют в бродильные аппараты.

ОРГАНИЗАЦИЯ МАЛООТХОДНЫХ И БЕЗОТХОДНЫХ ПИВОВАРЕННЫХ ПРОИЗВОДСТВ |

863 |

|

|

|

|

8.2.1. Фильтрование белкового отстоя

Рамный фильтр-пресс, на котором можно отфильтровывать белковый отстой, был описан ранее (см. рис. 6.57).

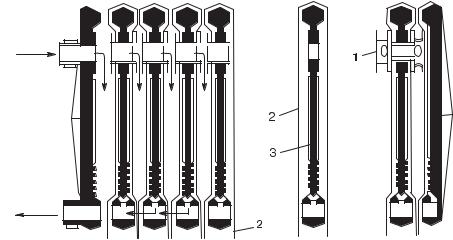

Камерный фильтр-пресс (рис. 8.1) состоит из чугунных, рифленых с обеих сторон плит 3 с утолщенными бортами. Между плитами размещают фильтровальные салфетки 2, которые прижимают к ним вкладными втулками 1. В каждой плите имеются два отверстия, образующие при сборке фильтра-пресса каналы для подачи суспензии и отвода фильтрата. При фильтровании в камерах спрессовываются брикеты осадка размером 700×700×18 мм. Сусло под давлением проходит через салфетки на рифленые поверхности плит и через нижнее отверстие стекает в отводной коллектор.

Камерный фильтр-пресс может иметь 8, 12, 16 или 24 плиты. Производительность фильтрапресса с рамами толщиной 25 и 45 мм зависит от числа камер: на 1 т единовременного перерабатываемого сухого солода необходима полезная вместимость фильтр-пресса от 20 до 30 л.

Фильтр-пресс в собранном виде обрабатывают паром для стерилизации. Затем закрывают спускной кран и наполняют аппарат белковым отстоем. Воздух, вытесняемый отстоем, сбрасывают через воздушный кран. После удаления воздуха из фильтр-пресса открывают спускной кран для сусла. Фильтрование отстоя продолжается 15–20 мин.

Избыточное давление в начале фильтрования белкового отстоя 0,03–0,04 МПа, а в конце и при продувании осадка сжатым воздухом или паром — 0,1–0,15 МПа.

Отстой |

Сусло из  отстоя

отстоя

Рис. 8.1. Схема работы камерного фильтра-пресса

8.3. ВЫДЕЛЕНИЕ ПИВА ИЗ ДРОЖЖЕВЫХ ОСАДКОВ

Пиво можно извлекать из избыточных дрожжей бродильных аппаратов и осадочных дрожжей аппаратов дображивания фильтрованием. Но чаще это осуществляют с применением микрофильтрации или декантирования.

864 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

8.3.2. Микрофильтрация

Процесс микрофильтрации позволяет, в зависимости от исходного содержания биомассы в осадочных дрожжах, извлекать из них до 60% пива. Это способствует снижению производственных потерь и меньшему загрязнению стоков, а отфильтрованное пиво может быть возвращено в бродильно-лагерное отделение без дополнительной обработки.

Микрофильтрацию дрожжевых осадков осуществляют в микрофильтрационных установках модульного типа, что позволяет обеспечить практически любую площадь поверхности мембран, а следовательно, и любую производительность. Хорошо зарекомендовали себя при обработке дрожжевых осадков неорганические мембраны из окиси алюминия.

Помимо мембранных модулей, установка содержит циркуляционный насос, теплообменник, арматуру и контрольно-измерительные приборы.

Принцип работы установки заключается в непрерывной циркуляции разделяемой смеси вдоль поверхности микрофильтрационных мембран. За счет разницы давлений пиво проникает через мембрану, а дрожжи большей частью смываются с поверхности мембраны потоком разделяемой исходной смеси. Те частицы, которые все же остаются на мембране, периодически удаляют обратным током жидкости.

При циркуляции разделяемой смеси выделяется теплота, которую отводят с помощью теплообменника. Но учитывая, что производительность мембран зависит от вязкости разделяемой смеси, а та — от температуры, теплоту отводят не полностью, поддерживая температуру процесса на уровне 10–15 °С.

8.3.3. Декантирование

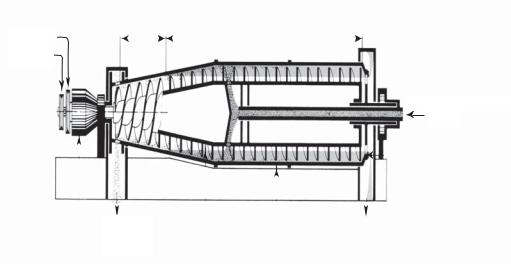

Другой способ выделения пива из дрожжевых осадков основан на применении декантера — горизонтальной шнековой центрифуги, в которой дрожжи осаждаются

|

Зона сухой |

|

|

|

|

|

отводОтводцентрифугатацентрифугата |

||||

|

|

|

Жидкостная зона |

|

|||||||

Привод: |

|

|

|

|

|

|

|

жидкостная зона |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Привод: |

|

|

|

|

|

|

|

|

|

|

без давлбезниядавления |

барабанрабан |

|

фракции |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

||||||

шнек

шнек

Подвод разделяемой

подвод разделяемой

среды

среды

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Разгрузка |

|

|

|

|

|

|

|

|

|

|

|

|

||

Передача |

Шнек |

|

Барабанбарабан |

|

Сток жидкостти |

|

Затвор |

||||||||

передача |

разгрузка |

шнек |

|

|

сток жидкости |

|

затвор |

||||||||

|

|

твердой |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

твердой |

|

|

|

|

|

|

|

|

|

|

|

|

|

фазы

фазы

Рис. 8.2. Декантер фирмы Flottweg (Германия)

ОРГАНИЗАЦИЯ МАЛООТХОДНЫХ И БЕЗОТХОДНЫХ ПИВОВАРЕННЫХ ПРОИЗВОДСТВ |

865 |

|

|

|

|

на цилиндрической стенке барабана и с помощью шнека удаляются из барабана в его конической части.

* * *

Сопоставление особенностей и возможностей микрофильтрации и декантирования при выделении пива из дрожжевых осадков приведено в табл. 8.1

|

|

Таблица 8.1 |

|

Сравнение основных способов выделения пива из дрожжевых осадков |

|||

|

|

|

|

Параметры |

Способ выделения пива |

||

|

|

||

Микрофильтрация |

Декантирование |

||

|

|||

Производительность, гл/ч |

20–25 |

20–25 |

|

Содержание твердой фазы в исходной смеси, %масс. |

8–12 |

8–16 |

|

Содержание твердой фазы в концентрате, %масс. |

20–22 |

26–28 |

|

Содержание твердой фазы в отфильтрованном |

Практически |

0,1–0,3 |

|

пиве, %масс. |

отсутствует |

|

|

Выход продукта, % |

Около 50 |

Около 60 |

|

Установленная мощность, кВт |

75–100 |

Около 30 |

|

Периодичность безразборной мойки (СИП) |

1 раз в сутки |

1 раз в 2 суток |

|

Продолжительность безразборной мойки, ч |

3–4 |

1 |

|

Особенности безразборной мойки |

С применением спе- |

Обычная мойка |

|

|

циальных реагентов |

|

|

Температура перерабатываемого продукта, °С |

10–15 |

3–5 |

|

Потребность в охлаждении |

Да |

Нет |

|

Следует отметить, что при использовании микрофильтрационной установки расходы на ее техническое обслуживание больше по сравнению с расходами на обслуживание декантера.

8.4. УТИЛИЗАЦИЯ ДИОКСИДА УГЛЕРОДА

Диоксид углерода (СО2) — один из компонентов пива, обеспечивающий ему высокие вкусовые качества и длительность хранения. Учитывая, что при сбраживании сусла СО2 образуется намного больше, чем необходимо для естественного насыщения пива в процессе дображивания, а также то, что накопление его оказывает негативное (вплоть до летального) воздействие на человека, излишки СО2 сбрасывали в атмосферу.

С другой стороны, СО2 необходим в производстве для многих операций — карбонизации пива, фасования напитков, создания противодавления в аппаратах и пр. Для производства 1 гл пива требуется около 1,65–2,0 кг СО2. Исходя из этого, пивоваренные предприятия вынуждены нести дополнительные расходы на приобретение СО2, а зачастую и транспортировать его за несколько сотен километров, что значительно повышает эти расходы.

8.4.1. Технологические аспекты утилизации диоксида углерода

На современных пивоваренных предприятиях осуществляют утилизацию СО2, образующегося в процессе брожения.

866 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

8.4.1.1.Образование диоксида углерода в процессе спиртового брожения

Впроцессе спиртового брожения сусла под действием биокаталитического действия

ферментов дрожжей происходит биодеградация глюкозы с образованием этанола и СО2 (см. раздел 6.5.1.2). При этом при сбраживании 1 кг глюкозы образуется 486 г этанола,

464 г СО2 и около 5 г других продуктов.

При сбраживании 1 гл сусла при уменьшении концентрации экстракта примерно на 9%

(с 12,5 до 3,5%) образуется 4,374 кг этанола, 4,176 кг СО2 и 45 г прочих продуктов.

Одна, причем меньшая, часть СО2, образующегося при разложении глюкозы, растворяется в жидкой фазе, которая в процессе технологической переработки превращается

впиво, а другая — выделяется из сбраживаемого сусла в газовую фазу и удаляется из бродильного аппарата.

Теоретический выход СО2, выделяемого при сбраживании сусла в виде газа, составляет 3,42 кг/гл.

Современные установки для утилизации СО2 обеспечивают на практике получение из 1 гл сусла около 2,3–3,0 кг СО2. Для ориентировочных расчетов установок утилизации удельный выход принимают 2,5 кг СО2/гл сусла.

8.4.1.2.Основные факторы, влияющие на выход диоксида углерода

Выход СО2, в частности, зависит от многих факторов, например, от состава исходного газа, начала отбора газа на утилизацию, геометрии бродильных аппаратов, газового пространства в них, способа брожения, параметров установки сбора и утилизации СО2 и пр.

Отводимый из бродильных аппаратов газ преимущественно состоит из СО2, содержит небольшое количество N2 и О2, а также прочие газообразные продукты, к которым, в частности, относят ароматические вещества.

В установках для сбора и утилизации СО2 при содержании СО2 на входе 99,5 %об., можно достичь его чистоту на выходе 99,95 %об. Концентрация 99,5 %об. СО2 в отводимом газе достигает примерно через сутки от начала брожения и с этого момента его можно направлять в установку для утилизации.

Разумеется, при более высокой степени чистоты газа на входе можно получить продукт более высокого качества, например, при 99,7 %об. на входе можно получить 99,97 %об. на выходе. Такая степень чистоты СО2 соответствует требованиям производства напитков.

8.4.2.Инженерное обеспечение утилизации диоксида углерода

8.4.2.1.Ретроспективный взгляд на утилизацию диоксида углерода

До недавнего времени, когда наибольшее распространение имели не герметизированные бродильные аппараты для открытого брожения, образующийся в избытке СО2 безвозвратно терялся в атмосфере, поскольку сбор его был невозможен. Даже с появлением первых герметизированных бродильных аппаратов сбор СО2 не осуществляли, а на некоторых отечественных пивоваренных предприятиях не осуществляют до сих пор. В то же время СО2, выделяющийся во время спиртового брожения, является ценным побочным продуктом пивоваренного производства и может быть использован для технологических нужд самим пивоваренным заводом, а его излишки реализованы другим предприятиям.

ОРГАНИЗАЦИЯ МАЛООТХОДНЫХ И БЕЗОТХОДНЫХ ПИВОВАРЕННЫХ ПРОИЗВОДСТВ |

867 |

|

|

|

|

К настоящему времени, особенно с распространением цилиндроконических бродильных аппаратов, все современные вновь построенные или реконструируемые пивоваренные производства имеют в своем составе установки для сбора и утилизации СО2. При этом, помимо явной экономической выгоды от использования этого оборудования, предприятие способствует охране окружающей среды благодаря существенному уменьшению газовых выбросов.

8.4.2.2. Строение систем утилизации диоксида углерода

Принципиальная схема установки для сбора, очистки и сжижения СО2 приведена на рис. 8.3.

Установка включает: систему контроля и отделения пены, которая устанавливается как можно ближе к бродильным аппаратам (некоторые производители устанавливают емкостной пеноуловитель); скруббер (газопромыватель); газгольдер (газовый баллон), внутреннее покрытие которого выполнено из полиэфирного полотна, а наружное — из искусственного каучука; двухступенчатый компрессор для сжатия газообразного СО2, укомплектованный охладителями и отделителями конденсата; спаренные колонные аппараты для осушения газа; спаренные колонные аппараты для дезодорации газа; фильтр тонкой очистки; сборник-накопитель для хранения сжиженного газа; конденсатор СО2/испаритель хладагента; холодильную установку; устройство для испарения СО2 с регулятором давления.

Установка работает следующим образом: газ, отводимый из отделения брожения и поступающий в установку, должен содержать не менее 99,5 %об. СО2. Перед входом в установку газ контролируется на содержание пены, которую при необходимости отделяют в специальном устройстве. Обработка газа в установке складывается из 5-основных последовательных стадий.

Удаление водорастворимых примесей. Газ, не содержащий пену, очищают в скруббере от твердых частиц, аэрозолей и водорастворимых веществ потоком воды, разбрызгиваемой распылительными форсунками. Скруббер оснащен предохранительным и вакуумным клапанами.

CO2 от |

3 |

7 |

9 |

|

|

бродильных 2 аппаратов

4 |

4 |

5 |

6 |

|

1 |

|

|

10 |

11 |

CO2

8

Рис. 8.3. Принципиальная схема установки для сбора, очистки и сжижения СО2:

1 — система пеноотделения; 2 — скруббер; 3 — газгольдер; 4 — компрессор двухступенчатый; 5 — осушитель колонный; 6 — дезодоратор колонный; 7 — фильтр тонкой очистки;

8 — сборник-накопитель; 9 — конденсатор/испаритель; 10 — установка холодильная; 11 — испаритель

868 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

Скрубберы с распылительной системой фирмы Steinecker, в отличие от скрубберов с насадкой других производителей, отличается тем, что во внутренней полости аппарата отсутствуют застойные зоны, обеспечивая тем самым микробиологическую чистоту процесса. Кроме того, в любое время возможна очистка скруббера без добавления детергентов. В рабочем режиме в скруббер непрерывно добавляют свежую воду, ориентировочный расход которой составляет 1л на 1 кг СО2.

Компрессия газа. Газ, предварительно очищенный в скруббере, поступает через байпас в газгольдер, подвешенный под потолком на трубчатой раме, на участке между скруббером и компрессором. Расположение газового баллона непосредственно после скруббера предотвращает его чрезмерное загрязнение. В условиях неравномерного поступления газа баллон служит буфером — накопительной и выравнивающей давление емкостью. Благодаря этому баллону в подводящем трубопроводе вплоть до бродильных аппаратов поддерживается постоянное небольшое избыточное давление.

Установка работает в автоматическом режиме — в зависимости от количества поступающего в газовый баллон СО2 установка автоматически включается и выключается. Вакуумпрерыватель и предохранительный клапан предохраняют баллон от повреждений и обеспечивают контроль за работой компрессоров при отборе СО2 из бродильных аппаратов.

Из газового баллона газ поступает в безмасляный двухступенчатый компрессор, в котором его сжимают вначале до 0,35–0,40, а затем до 1,6–2,2 МПа. При сжатии газ сильно нагревается (до 130 °С), поэтому после каждой ступени его охлаждают и освобождают от образующегося конденсата с помощью влагоотделителей. На первой ступени охлаждение осуществляют холодной водой с температурой не выше 15 °С, а на второй — ледяной водой или раствором пропиленгликоля.

Осушивание газа, выделяемого при брожении СО2, происходит при температуре ниже точки росы (<-45 °С при 1,6 МПа) для сжатого газа в специально разработанных осушителях. Система осушивания состоит из двух колонных аппаратов, работающих попеременно, в которых осуществляется адсорбция влаги. Используемый поглотитель влаги (специальный силикагель) из-за своего широкого диапазона размера пор обладает способностью адсорбировать не только влагу, но и другие побочные продукты брожения (эфир, диметилсульфид и пр.). Регенерацию (десорбцию) адсорбента осуществляют за счет его продувания паром или горячим СО2, нагретым электричеством. Чередование адсорбции и десорбции (поочередно в каждом из аппаратов) происходит автоматически.

Дезодорация газа. Для удаления ароматических веществ (дезодорации) очищенный, сжатый и высушенный СО2 пропускают через колонный аппарат, наполненный активированным углем. Как при осушивании, так и в этом случае два попеременно действующих колонных аппарата обеспечивают непрерывный режим работы с регенерацией загруженного активированного угля, которую осуществляют также паром или горячим СО2.

Осушивание и дезодорацию газа можно осуществлять одновременно в спаренных комбинированных колонных аппаратах, заполненных силикагелем и активированным углем.

Перед конденсацией очищенный СО2 поступает в фильтр тонкой очистки, в котором из него удаляют все мельчайшие частички.

Сжижение газа. Конденсацию (сжижение) газообразного СО2 осуществляют в конденсаторе при температуре около –30 °С. При этом одновременно происходит очистка СО2 от неконденсируемых газов (таких как О2 и N2), поскольку при давлении 1,5 МПа и –30 °С эти газы остаются в газообразном состоянии и удаляются из системы через автоматический воздушный клапан.

ОРГАНИЗАЦИЯ МАЛООТХОДНЫХ И БЕЗОТХОДНЫХ ПИВОВАРЕННЫХ ПРОИЗВОДСТВ |

869 |

|

|

|

|

Газообразный СО2 поступает на сжижение не сразу в конденсатор, а через сборникнакопитель сжиженного газа, что позволяет повысить степень очистки СО2 от газообразных примесей.

Сборник-накопитель для хранения сжиженного СО2 рассчитывают таким образом, чтобы в соответствии с заданной производительностью установки обеспечить ее работу в течение, по меньшей мере, 70 часов.

Уровень сжиженного газа в сборнике-накопителе определяют и контролируют специальным датчиком. Датчик верхнего уровня предотвращает переполнение сборника. Предохранительный клапан защищает сборник от превышения рабочего давления.

Температуру, при которой осуществляют конденсацию очищенного СО2, обеспечивают с помощью хладагента, поступающего в конденсатор из автономной холодильнокомпрессорной установки, которая также работает автоматически. В зависимости от давления в сборнике-накопителе и в конденсаторе происходит ее автоматическое включение и выключение.

Системы отбора СО2 из сборника накопителя и испаритель особой конструкции дают возможность кратковременного превышения номинальной производительности установки. За счет регулирования температуры газообразного СО2 после испарения осуществляется автоматический его отбор. Регулятор давления отключает испаритель до того, как давление в емкости достигнет критической точки, при котором СО2 переходит в твердое состояние. Регулятор давления газа обеспечивает постоянное давление

всети потребления СО2.

8.4.3.Оборудование систем для сбора и утилизации диоксида углерода

8.4.3.1. Установки для сбора и утилизации диоксида углерода

Фирма Steinecker выпускает установки для сбора и утилизации СО2 различной производительности для промышленных пивоваренных предприятий любой мощности. В табл. 8.2 приведены некоторые параметры типовых установок для сбора и утилизации СО2.

Для относительно небольших предприятий выпускают компактные установки производительностью от 25 до 50 кг/ч, все оборудование которых смонтировано на общей раме, включая систему трубопроводов, кабельную разводку и изоляцию.

Для предприятий средней и большой мощности выпускаются типовые установки производительностью от 100 до 1000 кг/ч. Это так называемые частично компактные установки, потому что часть их оборудования — скруббер, компрессор СО2, колонки для осушения и очистки газа смонтированы компактно на общей раме, а остальное оборудование — газовый баллон, холодильная установка, накопительный сборник и конденсатор размещают отдельно.

Для очень крупных заводов изготавливают установки производительностью более 1000 кг/ч, оборудование которых монтируют отдельными конструктивными группами (блоками) и обвязывают трубопроводами по месту.

К важным достоинствам установок для утилизации СО2 следует отнести то, что в процессе обработки газа из него удаляется кислород, содержание которого должно быть минимизировано, поскольку это весьма существенно при применении СО2 для карбонизации пива. Этот процесс иллюстрирует график (рис. 8.4) зависимости содержания кислорода в пиве при его карбонизации с разной степенью чистоты СО2.

870 ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ

Таблица 8.2

Технические характеристики установок для сбора и утилизации СО2 фирмы Steinecker

Производительность, |

Расход электроэнер- |

Расход охлаждающей |

Вместимость накопи- |

кг/ч |

гии, кВт |

воды*, м3/ч |

теля, т |

|

|

|

|

25 |

6,5 |

1,1 |

2 |

|

|

|

|

30 |

7,0 |

1,3 |

2 |

|

|

|

|

40 |

11,3 |

1,5 |

3 |

|

|

|

|

50 |

12,0 |

1,6 |

5 |

|

|

|

|

100 |

21 |

2,6 |

10 |

|

|

|

|

150 |

30 |

3,8 |

15 |

|

|

|

|

200 |

33 |

5,0 |

15 |

|

|

|

|

250 |

38 |

6,5 |

20 |

|

|

|

|

300 |

54 |

7,7 |

25 |

|

|

|

|

400 |

62 |

8,7 |

30 |

|

|

|

|

500 |

80 |

11,5 |

40 |

|

|

|

|

750 |

120 |

18,0 |

50 |

|

|

|

|

1000 |

170 |

23,0 |

80 |

|

|

|

|

* При максимальной температуре 20 °С для охлаждения СО2 и хладагента.

Например, при применении газа с чистотой 99,8 %об. в 1 л пива с 1 г СО2 вносится 0,242 мг О2, а это неприемлемо высокое количество. Но если карбонизацию осуществлять газом с чистотой 99,97 %об., что соответствует чистоте продукта, получаемого в типовых установках, то в 1 л пива с 1 г СО2 вносится всего 0,036 мг О2.

Другим преимуществом установки утилизации является то, что в ней осуществляется очистка СО2 от ароматических примесей, которые удаляют в колонках при осушении и деаэрации. Но необходимо обратить внимание на то, что даже газы с низким содержанием кислорода и достаточно высокой степенью чистоты, например 99,97 %об., могут иметь запах. Это свидетельствует о том, что степень чистоты — не единственный показатель качества получаемого СО2, поскольку всего несколько ррm (миллионных долей) какого-нибудь ароматического соединения могут оказать негативное влияние на получаемый продукт.

В связи с этим необходим правильный расчет параметров колонок для осушения и деаэрации, а также расположение сушилки с наполнителем из силикагеля перед деаэрирующей колонкой с наполнителем из активированного угля.

При выборе установки необходимо обратить внимание на то, чтобы содержание отдельных компонентов в исходном газе не превышало критических значений. Особое значение имеет содержание сероводорода (Н2S) и диметилсульфида. Содержание каждого из них в исходном газе не должно превышать 2 ppm. Если содержание этих газов превышает критические значения, то типовую установку дополняют дополнительными ступенями очистки.