Pivovarennaya_inzheneria_ / Глава 6b

.pdf

ПРОИЗВОДСТВО ПИВА |

407 |

|

|

6.4.3.3.2.5. Вспомогательное оборудование систем фильтрования затора

Сборник последней промывной воды представляет собой вертикальную емкость из нержавеющей стали с теплоизоляцией. Вместимость сборника обычно принимают рав ной 10% от объема сусла, получаемого с одной варки. Последние промывные воды используют для приготовления затора или для промывки дробины в последующем цикле.

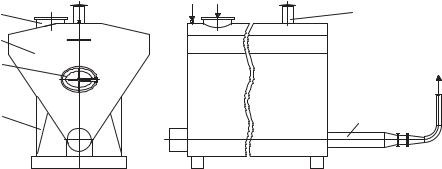

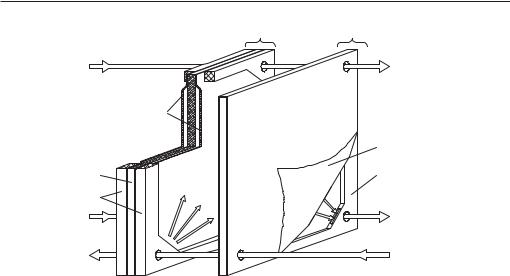

Промежуточный бункер дробины (рис. 6.55). Части корпуса 3, вступающие в со прикосновение с дробиной, целесообразно изготавливать из нержавеющей стали, по скольку элементы из углеродистой стали быстро (за 3–4 года) корродируют и требуют замены. Снаружи бункер имеет ребра жесткости. Бункер устанавливают на опорах 1 непосредственно под фильтрационным аппаратом, вследствие чего выгружаемая из него дробина поступает в бункер самотеком. Бункер оснащен крышкой люка 2 с блоки ровкой, устройством для безразборной автоматизированной мойки, входным и вы тяжным патрубками 4 и 5. В нижней части бункера расположено устройство 6 шнеко вого типа для перемещения влажной дробины к разгрузочному штуцеру, обеспечиваю щее при этом одновременный отжим дробины, благодаря которому выгружаемая дро бина практически не содержит капельной влаги.

СИП |

Дробина |

4 |

5 |

3 |

|

2 |

Дробина |

|

|

1 |

6 |

|

Рис. 6.55. Промежуточный бункер дробины:

1 — опора; 2 — люк; 3 — корпус; 4 — штуцер загрузочный; 5 — вытяжной патрубок; 6 — шнековое устройство

Транспортировку отжатой дробины в сборник товарной дробины на расстояние до 100 м осуществляют сжатым воздухом при рабочем избыточном давлении 0,3 МПа.

На выходе из шнекового устройства расположен обратный клапан и люк для введе ния в пневмотранспортную систему шара из губчатого материала для очистки трубо провода.

Иногда к пневмотранспортной системе, наряду со сжатым воздухом, подводят пар. В зимний период трубопровод дробины предварительно прогревают паром в течение примерно 15 мин, после чего начинают транспортировку по нему дробины.

Сборники товарной дробины (рис. 6.56) имеют цилиндроконический корпус из нержавеющей стали. К патрубку, расположенному в нижней конической части корпу са, присоединен разгрузочный шнек, оснащенный системой подогрева. Корпус обычно

408 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

оснащают устройством для выбрасывания шаров для чистки трубопроводов, по кото рым в них загружают дробину.

а) |

б) |

Дробина

СИП

Дробина на отгрузку

а) |

б) |

Рис. 6.56. Сборник товарной дробины: а — общий вид; б — принципиальная схема обвязки

Сборники дробины, установленные на улице, моют 1–2 раза в неделю горячей во дой через моющие головки. Промывную воду сливают в канализацию.

Промежуточный сборник сусла. При количестве варок более 8 сусло с промывны ми водами собирают в промежуточный сборник сусла, что обеспечивает автономную работу фильтрационного и сусловарочного аппаратов независимо друг от друга. Сбор ники могут быть горизонтальными или вертикальными. Горизонтальные сборники размещают в машинном отделении варочного цеха, а вертикальные устанавливают че рез перекрытие между первым и вторым этажами подобно основному варочному обо рудованию. В связи с этим конструктивное исполнение и декоративная отделка верх ней части вертикального сборника должны быть идентичны варочному оборудова нию. По этой причине вертикальный сборник оказывается дороже горизонтального.

После буферного теплоизолированного сборника может быть установлен теплооб менник для подогрева сусла до 92 °С перед подачей в сусловарочный аппарат, что по зволяет сократить продолжительность нагревания сусла до начала кипения в суслова рочном аппарате. Теплообменник обвязывают трубопроводами таким образом, чтобы обеспечить его промывку противотоком.

ПРОИЗВОДСТВО ПИВА |

409 |

|

|

6.4.3.3.2.6. Инженерные расчеты фильтрационных аппаратов

В настоящем разделе приведены методы только специальных инженерных расчетов фильтрационных аппаратов. Типовые гидравлические и прочностные расчеты, общие для аппаратов различного функционального назначения, приведены в разделе 6.14.

Технологические расчеты. В задачу технологических расчетов фильтрационного аппарата входит определение его площади поверхности и объема перерабатываемого затора.

Объем затора определяют по формуле (6.18).

Площадь поверхности (м2) фильтрационного аппарата определяют по формуле

Fф = |

Mс |

, |

(6.44) |

|

qô |

||||

|

|

|

где Mc — масса единовременной засыпи солода, кг; qф — удельная нагрузка на ситчатое днище фильтрационного аппарата, кг/м2.

Массу единовременной засыпи определяют с учетом формул (6.14) и (6.16), в за висимости от заданной мощности пивоваренного предприятия и типа выпускаемого пива, характеризуемого экстрактивностью начального пивного сусла.

Рекомендуемую удельную нагрузку на ситчатое днище фильтрационного аппарата (зависящую от способа дробления солода и количества варок в сутки, которые должен обеспечить фильтрационный аппарат, и его конструкции) выбирают из справочных таблиц 6.14 и 6.17, составленных на основе экспериментальных исследований.

Площадь поверхности для фильтрационного аппарата является определяющим кон структивным параметром, поскольку именно она определяет его производительность.

Конструктивные расчеты. Диаметр фильтрационного аппарата (м) круглого се чения определяют по формуле

D =√ |

4F |

ф . |

(6.45) |

π |

Наружный диаметр фильтрационного аппарата (м) кольцеобразного сечения опре деляют по формуле

|

4F |

ê |

|

|

D = √ |

|

ф |

+ d2, |

(6.46) |

π |

|

|||

где d — внутренний диаметр кольцеобразного днища, м; обычно d = 2 м.

6.4.3.3.3. Заторные фильтр прессы

Первый заторный фильтр пресс (называемый на профессиональном сленге майш фильтром) был разработан в 1901 г. бельгийцем Филиппом Мера (F. Meura).

В ХХ в. заторные фильтр прессы начали применять в пивоварении в качестве альтер нативы фильтрационным аппаратам, что позволило довести количество варок в сутки до 5–6, что на тот период развития технологии было существенным достижением.

С появлением к началу ХХI в. более совершенных заторных фильтр прессов нового по коления стало возможным доведение коэффициента оборачиваемости до 14–16 циклов

410 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

в сутки. Кроме того, новые модели гораздо удобнее в обслуживании, поскольку по сравне нию с традиционными заторными фильтрами в них существенно снижены трудозатраты.

В настоящем разделе описаны как традиционные, так и заторные фильтр прессы нового поколения фирм Meura (Бельгия) и Ziemann (Германия).

Технологические требования к заторным фильтр прессам аналогичны требовани ям, предъявляемым к фильтрационным аппаратам (см. раздел 6.6.3.2.1).

6.4.3.3.3.1. Традиционные заторные фильтр)прессы

C появлением в варочном цехе заторных фильтр прессов первого поколения стало возможным перерабатывать 5–6 заторов в сутки и повысить выход экстракта пример но на 1% по сравнению с применением обычных фильтрационных аппаратов. При этом появилась возможность дробить солод на обычном мельничном станке с более высо кой степенью измельчения по сравнению с валковыми солододробилками. Заторные фильтры работают при повышенном избыточном давлении, а увеличение разности давлений до и после фильтрующего слоя способствует ускорению фильтрования. В за висимости от свойств осадка давление для фильтрующего слоя пивной дробины не должно превышать 0,16 МПа при фильтровании основного сусла и 0,25 МПа при про мывании дробины водой. При более высоком давлении ухудшается качество фильт рования сусла и промывания дробины.

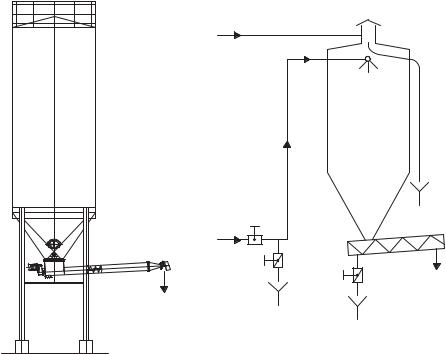

Принципиальное устройство фильтр пресса показано на рис. 6.57. Он состоит из станины, рам и плит прямоугольной формы, отлитых из чугуна. Внутренний размер рам (рис. 6.57, а) 800×800 и 1400×1400 мм. Количество рам в фильтр прессе в зависи мости от массы затираемого солода колеблется от 10 до 60.

В верхней части рамы имеется прилив с каналом 1, который узкой прорезью 2 сообщается с внутренним пространством рамы 4. Боковые каналы 3 не соединены с внутренней полостью рам.

Плиты фильтр пресса (рис. 6.57, б) по размерам такие же, как и рамы. На поверхно сти плиты с обеих сторон сделаны желобки для стока сусла и промывания дробины; сверху и снизу они расположены горизонтально, посредине — вертикально. На одной из боковых сторон каждой из плит расположен кран для отвода сусла. На четных пли тах имеются соединительные прорези в боковые каналы 3, а на нечетных их нет. Число плит в фильтр прессе всегда на единицу меньше, чем рам.

Рамы и плиты с помощью специальных опорных приливов поочередно устанавли вают на балки станины. На плиты накладывают салфетки 6 из фильтровальной хлопча тобумажной или синтетической ткани, после чего пакет рам и плит плотно сжимают механизмом зажима.

Схема работы фильтр пресса показана на рис. 6.57, в. Основное сусло фильтруется при полном открытии всех кранов плит. Заторная масса, нагнетаемая насосом в канал 1, через прорези 2 проходит во внутреннее пространство, а сусло — сквозь фильтрующие салфетки в полость 5, образуемую канавками, и затем стекает по канавкам плит через краны наружу. Дробина задерживается между салфетками 6 в полости рам, образуя лепешки. Для полного удаления экстрактивных веществ лепешки дробины продувают паром или сжатым воздухом. Эти газовые среды, а затем и промывная вода, нагнетают ся в фильтр пресс по боковым каналам 3 и через прорези четных плит распределяются

ПРОИЗВОДСТВО ПИВА |

411 |

|

|

а) |

А-А |

А |

б) |

Б |

Б-Б |

a) |

б) |

1 |

1 |

2 |

3 |

3 |

|

|

2 |

|

|

|

|

|

|

4 |

|

|

|

5 |

5 |

6 |

3 |

А |

4 |

3 |

Б |

в)

Фильтрованиев) Затор

б)

г)

г)

ДробинаПромывка дробины

Рис. 6.57. Принципиальное устройство, основные детали и схемы заторного фильтра пресса:

а — рама; б — плита; в — схема фильтрования; г — схема промывки дробины

по желобкам с обеих сторон этих плит (краны четных плит на время продувки и про мывания закрывают). Далее они последовательно проходят сквозь фильтрующие сал фетки, лепешки дробины, ткань нечетных плит и вытесняют остатки сусла через краны нечетных плит.

Расчет заторного фильтра пресса сводится к определению количества рам и плит. Для 1 т сухого солода, поступающею на затирание, свободный объем рам должен быть около 1,2 м3 при толщине лепешек дробины 60–70 мм.

Несмотря на эффективную работу, фильтр прессы первого поколения были весьма трудоемки в обслуживании, поэтому в таком конструктивном исполнении они не смог ли составить конкуренцию фильтрационным аппаратам и не нашли широкого приме нения в промышленности. Однако работы по конструктивному совершенствованию заторных фильтр прессов продолжались, и в результате появились технически более совершенные заторные фильтр прессы нового поколения, описанные ниже.

6.4.3.3.3.2. Заторные фильтр)прессы фирмы Meura

С 1990 г. фирма Meura производит заторный фильтр пресс 2001 (рис. 6.58), кото рый состоит из установленного на несущих балках 7 пакета чередующихся камерных мембранных модулей и фильтрующих элементов. Такой пакет плотно стягивают меж ду неподвижной и подвижной плитами 5, 9. Затор и воду на промывку подают в фильтр через нижний входной штуцер, а сусло и промывную воду отводят через буферный

412 |

|

|

|

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

||

4 |

5 |

А |

6 |

7 |

8 |

9 |

|

|

|

10 |

А–А |

||||||

|

|

|

|

|

|

|

|

|

Уровень |

|

|

|

|

|

Сусло |

Затор |

|

перекрытия |

|

|

|

|

|

|

Сжатый |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дробина |

воздух |

|

|

|

|

|

|

|

|

|

|

|

3 |

2 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А

Рис. 6.58. Заторный фильтр#пресс 2001 конструкции Meura:

1 — устройство для выгрузки и транспортировки дробины; 2 — приемный бункер дробины; 3 — опора; 4 — буферный сборник; 5, 9 — плиты торцевые неподвижная и подвижная;

6 — коллектор воздушный; 7 — несущая балка; 8 — пакет камерных мембранных модулей; 10 — модуль

сборник 4. Сжатый воздух подают по коллектору 6, от которого он по гибким поли мерным шлангам поступает индивидуально к каждому мембранному модулю 10. Про мытую дробину выгружают в бункер 2, в нижней части которого расположено устрой ство 1 для выгрузки и транспортировки дробины. Фильтр устанавливают между этаж ным перекрытием на опорах 3.

Поскольку длина коллектора, по которому затор поступает в камеры фильтра, по условиям гидродинамики не может быть слишком протяженной, то количество этих камер, а также их размер ограничиваются условиями равномерного распределения затора в аппарате. Размер фильтрующих элементов составляет 2000×1800 мм, а их количество может достигать 60 шт. Масса затора в одной камере составляет около 170 кг.

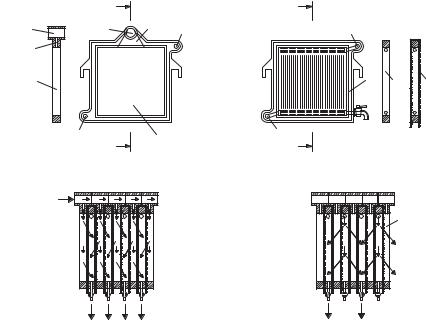

Камерный мембранный модуль (рис. 6.59) состоит из полимерной опорной плас тины 2 толщиной 10 мм, на которую с обеих сторон уложены эластичные полипропи леновые мембраны 3. В верхней части одной из боковых сторон опорной пластины расположен штуцер (на рисунке не показан) для подвода сжатого воздуха. С обеих сторон камерного мембранного модуля расположены рамы 1 из полипропилена тол щиной 40 мм. Фильтрующие элементы состоят из опорной решетчатой плиты 5, с обе их сторон которой закреплены фильтровальные салфетки 4 из полипропилена.

В нижней части пакета через все модули и фильтрующие элементы с двух противо положных сторон проходят каналы. По одному из них подводят затор, а затем воду для промывки дробины. Этот канал соединен с каждой камерой, расположенной по обе сто роны от мембранного модуля. Через другие каналы отводят сусло и промывную воду.

При подаче сусла снизу воздух вытесняется через канал, расположенный в верхней части пакета, что обеспечивает минимальный контакт с кислородом воздуха.

Работа фильтра складывается из следующих стадий.

Заполнение. Затор подают снизу насосом под избыточным давлением Р = 0,15–0,2 бар. При этом первое сусло сразу начинает отфильтровываться через фильтровальные салфетки.

ПРОИЗВОДСТВО ПИВА |

413 |

Мембранный |

Фильтрующий |

модуль |

элемент |

|

Отвод |

|

сусла |

3

4

2 |

5 |

1

Отвод

сусла

Подача

затора

Рис. 6.59. Фрагмент заторного фильтр#пресса 2001 конструкции Meura

Фильтрование. После окончательной перекачки затора в течение первых 10 мин постепенно повышают давление, а затем поддерживают его на постоянном уровне. Про должительность фильтрования первого сусла составляет около 20 мин.

Первый отжим. После отвода первого сусла оставшуюся в камерах дробину отжи мают с помощью эластичных мембран в течение ~5 мин. Это осуществляют с помощью сжатого воздуха, подаваемого в мембранный модуль под давлением 0,5–0,6 бар.

Промывка. После отжима в фильтр по нижнему входному каналу подают воду с температурой 78 °С и равномерно распределяют ее по камерам. Промывную воду отводят через нижний выходной канал. Продолжительность промывки дробины со ставляет 50–55 мин.

Заключительный отжим. После промывки дробину еще раз отжимают при давле нии 0,7 бар в течение ~10 мин. Дробина может обезвоживаться до содержания 32% СВ,

т.е. до влажности 68%. При этой консистенции она остается хорошо транспортабельной. При отжиме, например, при 1,2 бар можно получить дробину с еще меньшим содер

жанием влаги, но при этом возникают трудности с транспортированием дробины — в трубопроводе образуются мостики, пробки и пр.

Выгрузка. После отжима дробины фильтр пресс автоматически раскрывается и дробина вываливается из камер в бункер, расположенный под фильтром, а из него транспортируется шнеком. Фильтр снабжен системой контроля остатков дробины. Про должительность разгрузки составляет около 10 мин. Затем фильтр автоматически за крывается, и он готов к следующему циклу. Фильтровальные салфетки во время раз грузки фильтра не снимают.

При необходимости в автоматизированный процесс фильтрования затора может вмешаться персонал.

Общая продолжительность цикла составляет 100–110 мин.

414 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

Мойку фильтра осуществляют в конце рабочей недели — фильтровальные камеры промывают под напором без извлечения из фильтра. Для этой цели фильтр заполняют слабым раствором щелочи и осуществляют многократное прокачивание для освобожде ния его от частичек дробины. После этого фильтр основательно ополаскивают водой.

Перед началом новой варочной недели фильтр прогревают и нейтрализуют слабым раствором кислоты.

6.4.3.3.3.3. Заторные фильтр)прессы фирмы Ziemann

Фирма Ziemann производит заторные фильтр прессы нового поколения с иным конструктивным устройством и принципом действия. Это тонкослойные камерные заторные фильтр прессы ТСМ, в конструкции которых не применяют мембраны. Фильтр состоит из пакета рам, сжатых гидравлическим зажимом и образующих в соб ранном виде напорные камеры. Рамы подвешены сверху на горизонтальных направля ющих, вследствие чего исключаются их перекосы. В несжатом положении фильтра рамы могут продольно перемещаться с помощью цепного конвейера.

В фильтре предусмотрена автоматизированная система для очистки фильтроваль ной ткани, благодаря чему никаких остатков дробины на ней не остается. Конструкция фильтра позволяет изменять направление потока при промывке дробины в смежных циклах фильтрования, при этом фильтровальная ткань промывается обратным током с тыльной стороны, что продлевает срок ее службы. Замену отработавшей фильтро вальной ткани осуществляют после 3500 ч работы фильтра.

Основные характеристики заторных фильтр прессов ТСМ приведены в табл. 6.19.

|

|

|

|

|

|

Таблица 6.19 |

Технические характеристики заторных фильтр прессов ТСМ фирмы Ziemann |

||||||

|

|

|

|

|

|

|

Тип фильтр# |

Глубина |

Ширина, |

Высота, |

Длина рабо# |

Общая длина |

Единовремен# |

пресса |

камеры, мм |

мм |

мм |

чей зоны, мм |

пресса, мм |

ная засыпь, кг |

ТСМ 15/20 |

40 |

2400 |

3950 |

15 000 |

18 500 |

14 000 |

ТСМ 15/20 |

45 |

2400 |

3950 |

15 000 |

18 500 |

16 000 |

ТСМ 21/21 |

40 |

2950 |

4150 |

13 000 |

17 000 |

18 000 |

ТСМ 21/21 |

45 |

2950 |

4150 |

13 000 |

17 000 |

21 000 |

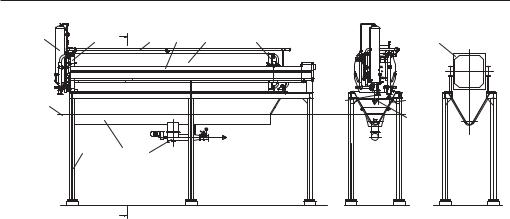

Работа заторного фильтр пресса ТСМ включает следующие стадии (рис. 6.60): Заполнение. Затор подают через нижний заторный канал с достаточно высокой

скоростью, обеспечивающей заполнение фильтра менее чем за 3,5 мин (рис. 6.60, а). В процессе заполнения фильтра воздух вытесняется из камер через верхние угловые каналы, при этом благодаря непродолжительности заполнения и малой площади по верхности контакта затора с воздушным пространством обеспечивается незначитель ное содержание кислорода в заторной массе. При заполнении первое сусло уже начи нает просачиваться через ткань и отводиться через нижние угловые каналы в буфер ный сборник. Необходимое для фильтрования давление создают с помощью заторного насоса с частотным регулированием.

ПРОИЗВОДСТВО ПИВА |

415 |

|

|

а) Воздух

Первое Затор сусло

в)

Воздух Вода

Промывная вода

б) Воздух

Первое Затор сусло

г)

Воздух Вода

Промывная вода

Рис. 6.60. Основные стадии процесса фильтрования затора в заторном фильтр#прессе ТСМ фирмы Ziemann: а — заполнение; б — фильтрование; в — промывание дробины;

г — промывание дробины в последующем цикле

Фильтрование. Отвод первого сусла начинается, когда из верхних угловых каналов сусло начинает отводиться в буферный сборник. К этому времени открывается подача зато ра через верхний заторный канал, а нижний заторный канал перекрывают (рис. 6.60, б).

Промывание пивной дробины. Конструкцией фильтр пресса предусмотрена про мывка дробины в смежных камерах в противоположных направлениях: например, если в одной камере поток промывной воды проникает через слой дробины слева направо, то в смежной с ней камере наоборот — справа налево и т. д. Кроме того, направление потоков промывной воды меняется на противоположное в каждом последующем тех нологическом цикле. Направления потоков в двух последовательных циклах промыв ки дробины показаны соответственно на рис. 6.60, в и г. Такая организация промывки дробины позволяет одновременно обеспечить в каждом цикле промывку половины фильтровальных салфеток обратным током, что способствует увеличению продолжи тельности их работы.

416 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

Удаление остатков жидкости. Через верхний штуцер буферного сборника пода ют сжатый воздух, который по верхним угловым каналам подводится к каждой камере

собеих сторон и выдавливает из дробины остатки жидкости через нижние угловые каналы в буферный сборник сусла.

Продувка заторных каналов. Верхний и нижний заторный каналы продувают сжа тым воздухом, подавая его через входной штуцер для затора.

Выгрузка пивной дробины. После продувки каналов фильтр автоматически рас крывается, и дробина выгружается из камер в приемный бункер, размещенный под фильтром. По окончании выгрузки фильтровальную ткань в каждой из рам очищают

сприменением специальной автоматизированной системы.

Общая продолжительность рабочего цикла составляет около 90 мин, что позволяет осуществлять до 16 варок в сутки.

* * *

Заторные фильтр прессы производят и другие машиностроительные предприя тия, например Nordon (Франция) и Landaluce (Испания). Фильтры этих фирм отли чает от вышеописанных, в основном, лишь конструкция мембранных модулей и риф леных пластин, особенности подвода затора и отвода фильтрата и некоторые другие особенности.

6.4.3.3.4. Сравнительный инженерный анализ современных систем фильтрования затора

К преимуществам заторного фильтр пресса нового поколения по сравнению с тра диционными фильтрационными аппаратами круглого сечения следует отнести:

•повышенный выход экстракта (примерно на 0,5%) за счет более тонкого помола и интенсивного промывания дробины;

•меньшую продолжительность цикла фильтрования затора и, следовательно, бо лее высокую оборачиваемость оборудования (до 14–16 циклов в сутки);

•минимизацию контакта затора с кислородом воздуха;

•возможность использования молотковой дробилки, поскольку особых требова ний к сохранению оболочки солода не предъявляют;

•меньшее количество образующихся сточных вод;

•меньшее содержание остаточной влаги в выгружаемой дробине (обычно 72–75%);

•меньшую чувствительность к качеству солода при достижении необходимого числа оборотов варочной установки;

•более легкую переработку труднофильтруемых заторов, например с содержани ем ржи;

•возможность переработки в заторе большего количества несоложеных материалов;

•низкую металлоемкость благодаря широкому применению полимерных мате

риалов.

Однако с появлением более совершенных фильтрационных аппаратов Pegasus с коль цеобразной формой ситчатого днища по большинству вышеупомянутых показателей заторные фильтр прессы уже не превосходят фильтрационные аппараты.