Pivovarennaya_inzheneria_ / Глава 6b

.pdfПРОИЗВОДСТВО ПИВА |

497 |

|

|

В отличие от отстойного аппарата с плоским днищем, описанного выше, в цилинд роконическом аппарате возможно начинать отводить белковый отстой до окончания процесса осаждения.

На рис. 6.103, III приведены последовательные этапы работы установки при освет лении сусла в цилиндроконическом отстойном аппарате.

Заполнение (а) отстойного аппарата горячим охмеленным суслом осуществляют бережно через нижний штуцер. После этого в течение около 20 мин следует технологи ческая пауза (б), в течение которой белковые взвеси осаждаются, накапливаясь на днище аппарата. Не ожидая окончания осаждения белковых взвесей, осуществляют начало отвода осветленного сусла (в) через верхний боковой штуцер. По мере накоп ления осадка по сигналу датчика уже через 10–15 мин начинают осуществлять пере давливание белкового отстоя (г) через нижние щтуцеры из отстойного аппарата в сбор ник белкового отстоя (по принципу сообщающихся сосудов за счет гидростатического давления столба сусла над слоем осадка). Во избежание окисления белка сборник бел кового отстоя предварительно заполняют диоксидом углерода при атмосферном дав лении. По мере осветления сусла и снижения его уровня в аппарате осуществляют продолжение отвода сусла (д) через расположенный ниже боковой штуцер. После за вершения выдавливания (е) белкового отстоя осуществляют отвод остатков сусла (ж) через нижний штуцер. После опорожнения отстойного аппарата осуществляют его опо ласкивание горячей водой (з) и перекачивание белкового отстоя (и) на стадию фильтро вания затора (красный цвет — не работающие на данном этапе клапаны и насосы; зеленый — работающие; черный — не функционирующие на данном этапе трубопро воды; цветные линии — функционирующие).

6.4.5.3.3. Сепараторы для осветления сусла

Учитывая, что сепараторы в настоящее время при осветлении сусла практически не используют, а применяют исключительно при обработке готового пива, то они рас смотрены в соответствующем разделе 6.6.1.3 с приведением дополнительных сведе ний об их использовании на стадии осветлении сусла.

6.4.5.3.4. Гидроциклонные аппараты

Другими более эффективными аппаратами, заменяющими холодильные тарелки, являются гидроциклонные аппараты.

Гидроциклонные аппараты конструкции Р3-ВГЧ еще продолжают эксплуатиро ваться на некоторых не реконструированных пивоваренных предприятиях. Техничес кие характеристики этих аппаратов приведены в табл. 6.25.

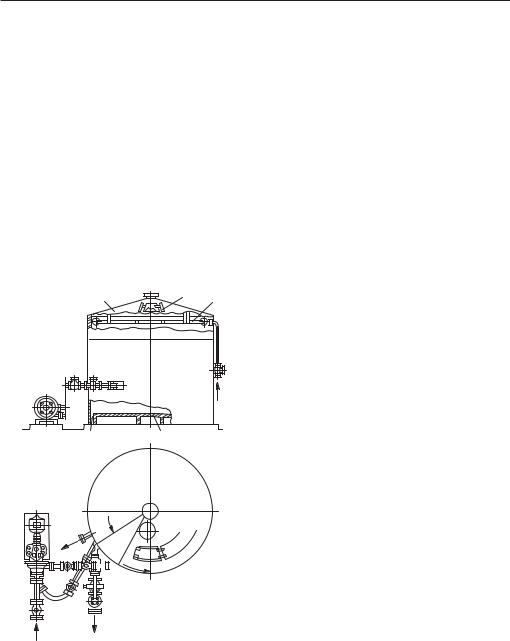

Гидроциклонный аппарат Р3 ВГЧ (рис. 6.104) представляет собой сосуд цилинд рической формы с конической крышкой 1, днищем 4 с уклоном к сливному отверстию и лотком 5 по периметру. Под крышкой расположен кольцевой коллектор 3 с форсун ками, предназначенный для мойки аппарата и смыва осадка.

Аппарат снабжен штуцерами для подачи и слива осветленного и мутного сусла, а также люком 2 для осмотра.

Гидроциклонный аппарат работает следующим образом. Горячее сусло в течение 15–20 мин насосом тангенциально и со сравнительно большой скоростью (15–20 м/с !!!)

498 ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ

|

|

|

|

Таблица 6.25 |

Техническая характеристика гидроциклонных аппаратов Р3 ВГЧ |

|

|||

|

|

|

|

|

Показатели |

Р3#ВГЧ#1,5 |

Р3#ВГЧ#3 |

|

Р3#ВГЧ#5,5 |

Производительность, дал/сут |

5230 |

9980 |

|

17110 |

Единовременная загрузка зернопродуктов, т |

1,5 |

3,0 |

|

5,5 |

Вместимость, м3: |

|

|

|

|

полная |

13,5 |

26 |

|

45 |

рабочая |

11,0 |

21 |

|

36 |

Диаметр, мм: |

|

|

|

|

сопла нагнетательного суслопровода |

80 |

100 |

|

125 |

внутреннего аппарата |

2400 |

3000 |

|

3800 |

Габаритные размеры, мм |

2667×2559×3753 |

3271×3163×4328 |

4071×3963×4513 |

|

Масса, кг |

1068 |

2146 |

|

2966 |

1 |

2 |

3 |

54

В каG

налиG  30° зацию

30° зацию

30°

30°

Осветленнойе сусло

Сусло из сусловарочного аппарата

Рис. 6.104. Гидроциклонный аппарат Р3#ВГЧ

нагнетают в аппарат, в котором обес печивают его вращательное движение. Под действием центробежной силы частицы осаждаются в виде плотного конуса в течение 20–40 мин. Про должительность полного цикла, т. е. осветление сусла с одной варки, осво бождение аппарата от осветленного сусла и осадка, а также мойка аппа рата — 2,5–3 ч. Удаление осадка из аппарата возможно после двух трех циклов осветления горячего сусла.

Для обеспечения быстрой подачи в гидроциклонный аппарат горячего сусла и придания ему вихревого дви жения под действием образовавшей ся центробежной силы большое значе ние имеет правильно сделанный рас чет давления в системе и выбор нагне тательного насоса.

Современный гидроциклонный аппарат (рис. 6.105) представляет собой сосуд круглого сечения с плоским дни щем, имеющим небольшой уклон (око ло 1°) в сторону сливного штуцера. Крышка аппарата, как и у других аппара тов варочного отделения, имеет кони ческую форму с углом у основания 25°.

ПРОИЗВОДСТВО ПИВА |

499 |

|

|

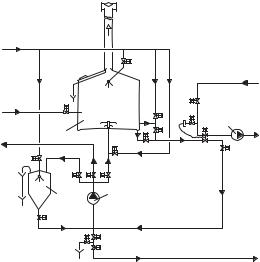

Растворы СИП, вода

|

|

|

Растворы СИП, |

|

Охмеленное сусло |

|

|

вода |

|

|

|

|

||

из сусловарочного |

|

|

|

|

аппарата |

3 |

4 |

Сусло на |

|

Белковый отстой |

||||

|

||||

в фильтрационный |

|

|

охлаждение |

|

аппарат |

|

|

|

|

|

2 |

1 |

|

СИП возврат

Рис. 6.105. Функциональная схема современного гидроциклонного аппарата: 1 — насос белкового отстоя; 2 — сборник белкового отстоя;

3— гидроциклонный аппарат; 4 — насос для сусла

Кней присоединяют вертикальную вытяжную трубу, диаметр которой составляет при мерно 0,1–0,15 от диаметра аппарата. На крышке размещают люк диаметром 600 мм, систему внутренней подсветки и световую сигнализацию. Крышка люка оснащена си стемой электроблокировки и встроенным смотровым окном.

Все части аппарата, соприкасающиеся с технологическими средами, выполнены из нержавеющей стали.

Гидроциклонный аппарат снаружи теплоизолируют для сохранения в нем повы шенной температуры (96–98 °С), поскольку при повышенной температуре процесс осаж дения белковых взвесей осуществляется быстрее из за меньшей вязкости сусла.

Соотношение высоты слоя сусла и диаметра цилиндрической части корпуса гидро циклонного аппарата составляет примерно 1 : (2,5–2,7). Коэффициент заполнения гид роциклонного аппарата ~0,75.

Подачу горячего сусла в гидроциклонный аппарат осуществляют за 15–20 мин че рез тангенциально расположенный штуцер с повышенной скоростью 3,0–3,5 м/с, что обеспечивает вращение сусла внутри аппарата. Тангенциальный ввод сусла располага ют в нижней трети аппарата для предотвращения поглощения кислорода до минимума (хотя при повышенной температуре адсорбция кислорода суслом не существенна).

После завершения закачивания сусла в гидроциклонный аппарат следует техноло гическая пауза длительностью до 20 мин, во время которой вращение сусла постепенно замедляется и завершается осаждение белковых частиц.

Наряду с тангенциальным вращением сусла в аппарате возникает его вторичное вращение, при котором у стенки аппарата сусло опускается вниз и перемещается внутрь, а в его центральной части — поднимается вверх и вновь движется к периферии.

500 ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ

Поток, устремляющийся вверх в центральной части аппарата, содержит в себе час тицы, которые оседают под действием гравитации, вначале более крупные и тяжелые, а по мере замедления вращения — мелкие и легкие, образуя при этом слой осадка в виде конуса в центре аппарата.

Гидроциклонный аппарат оснащают минимум двумя выпускными штуцерами. По

скольку сусло осветляется неравномерно — в верхней части быстрее, чем в нижней, то |

||

|

вначале начинают отводить прозрачное сусло из |

|

|

верхней части гидроциклонного аппарата через |

|

|

боковой выпускной штуцер, расположенный на |

|

|

обечайке, а окончательное опорожнение аппарата |

|

|

осуществляют через нижний выпускной штуцер, |

|

|

расположенный в самой нижней точке днища. Че |

|

|

рез нижний штуцер отводят также белковый от |

|

|

стой после размыва образующегося осадка. |

|

|

Иногда на обечайке — на более высоком уров |

|

|

не — устанавливают дополнительный (третий) |

|

|

штуцер для отвода осветленного сусла, что по |

|

|

зволяет примерно на 5–7 мин раньше начать от |

|

|

водить осветленное сусло на охлаждение и, сле |

|

|

довательно, уменьшить образование ДМС в гид |

|

|

роциклонном аппарате. |

|

|

Помимо моющих головок системы безразбор |

|

Рис. 6.106. Схема распределения |

ной мойки, размещенных в верхней части корпу |

|

са, гидроциклонный аппарат оснащен размываю |

||

потоков сусла в гидроциклонном |

||

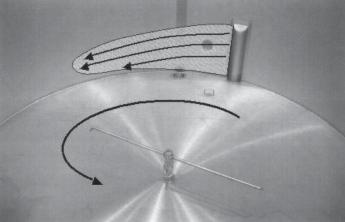

щим устройством Whirli Jet (рис. 6.107), разме |

||

аппарате |

||

щенным в центре днища. Оно представляет со |

||

|

||

бой двойное сегнерово колесо, приводимое во вращательное движение с частотой 15– 20 мин–1 благодаря реактивным силам струй воды, выбрасываемых под давлением 0,25–0,35 МПа из сопел, расположенных под разными углами, что позволяет охватывать

Вода для размыва

Вода для размыва белковогого садкаосадка

Рис. 6.107. Размывающее устройство Whirli#Jet для удаления белкового отстоя из гидроциклонного аппарата

ПРОИЗВОДСТВО ПИВА |

501 |

|

|

всю поверхность днища, на которой скапливается белковый отстой. Размывающее ус тройство обеспечивает быстрое и полное удаление осадка из гидроциклонного аппара та, не требуя при этом технического обслуживания и применения специального насоса.

К неоспоримым преимуществам осветления сусла в гидроциклонном аппарате (по сравнению с холодильной тарелкой) относят:

•более высокую производительность;

•микробиологическую безопасность (благодаря герметизации оборудования);

•компактность.

Однако гидроциклонные аппараты имеют существенно меньшую площадь поверх ности испарения сусла (нежели холодильные тарелки), что не позволяет обеспечить эффективное удаление из сусла нежелательных ароматических веществ, которые к то му же в условиях высокой температуры продолжают образовываться в гидроциклон ном аппарате. Так, вследствие расщепления предшественника ДМС образуется сво бодный ДМС, который уже не может быть удален из сусла с испарениями из за недо статочной площади поверхности сусла. Между тем при превышении предельно допус тимых значений содержания нежелательных ароматических веществ пиво может при обрести овощной (сельдерейный) запах.

Это техническое противоречие традиционных гидроциклонных аппаратов послу жило основанием для их дальнейшего конструктивного совершенствования, в резуль тате которого в 2006 г. фирмой Steinecker был разработан принципиально новый гидро циклонный аппарат Сalypso, объединяющий в себе достоинства традиционного гидро циклонного аппарата и холодильной тарелки.

Гидроциклонный аппарат Сalypso функционально отличается от аппарата выше описанной конструкции тем, что после осветления в нем осуществляют испарение сус ла — стриппинг. А конструктивно он отличается тем, что благодаря двойной стенке он разделен на две функциональные зоны — зону осветления 7 и зону испарения 8 (рис. 6.108).

Рис. 6.108. Принципиальное устройство гидроциклонного аппарата Сalypso конструкции

Steinecker: 1 — устройство для тангенциального ввода сусла; 2 — внутренняя обечайка;

3 — коллектор для сусла; 4 — размыватель осадка; 5 — моющая головка; 6 — коллектор для

мойки межстеночного пространства; 7 и 8 — зоны осветления и испарения сусла; 9 — тепло

изоляция; 10 и 11 — насосы для подачи сусла на испарение и охлаждение

502 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

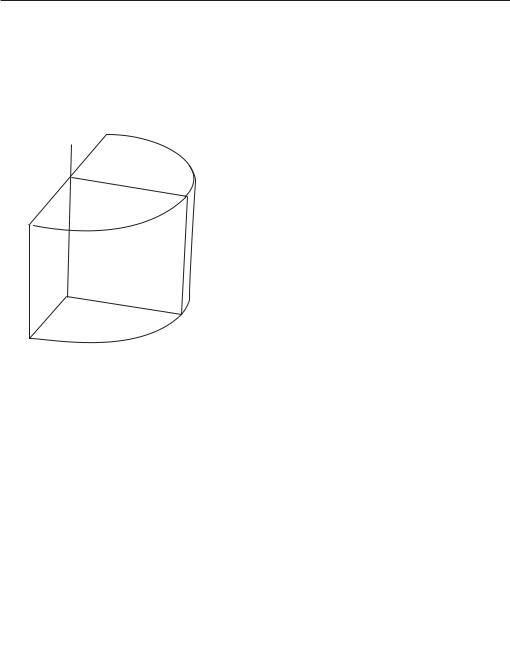

При достаточном воображении это можно представить так, что цилиндрический кор пус гидроциклонного аппарата как бы огибает вокруг холодильной тарелки, постав ленной на ребро.

В верхней части пространства между наружной и внутренней стенками расположен трубчатый коллектор 3 с расположенными со смещением отверстиями, для равномер ного распределения сусла по вертикальным поверхностям обечаек межстеночного про странства. Кроме того, на верхней части внутренней стенки, не соприкасающейся с ко нической крышкой аппарата, расположен коллектор 6 с моющими головками.

Еще одной оригинальной конструктивной особенностью гидроциклонного аппара та Сalypso является организация подачи в него исходного сусла. На первый взгляд это техническое решение парадоксально — подачу сусла в аппарат осуществляют через вертикально ориентированный входной штуцер 1, но при этом поток сусла сохраняет ся традиционно тангенциальным (!). Это обеспечивают тем, что входной штуцер рас положен вертикально в нижней части аппарата большей частью в зоне испарения и лишь незначительно выступая внутрь зоны осветления (рис. 6.109). На этой выступа ющей части в непосредственной близости от цилиндрической поверхности внутрен ней обечайки 2 расположено выпускное отверстие в форме вертикального узкого шли ца. Благодаря такому техническому решению форма тангенциального потока превра тилась в широко развернутую плоскую струю, способствующую более равномерному закручиванию сусла в аппарате и улучшению выделения из него взвешенных частиц.

Рис. 6.109. Тангенциальный ввод сусла в гидроциклонный аппарат Сalypso через нижний входной штуцер

Принцип работы гидроциклонного аппарата Сalypso заключается в следующем. Горя чее охмеленное сусло перекачивают из сусловарочного аппарата в гидроциклонный ап парат, причем непосредственно в аппарат сусло поступает тангенциально. Затем следует технологическая пауза, в течение которой взвеси сусла осаждаются, скапливаясь в цен тре плоского днища в виде конуса. Одновременно в течение этой паузы межстеночное

ПРОИЗВОДСТВО ПИВА |

503 |

|

|

пространство аппарата (зона испарения) прогревается, обеспечивая в нем атмосферу насыщенного пара. Благодаря теплоизоляции наружной обечайки потери тепла вслед ствие его излучения в окружающую среду сокращаются до минимума.

По окончании технологической паузы, во время которой содержание в сусле ДМС возрастает, непосредственно перед подачей горячего осветленного сусла на теплооб менник дополнительно осуществляют стриппинг. Сусло, последовательно отводимое из внутренней полости гидроциклонного аппарата (зоны осветления), сначала через верхний, а затем через нижний выпускные патрубки подают в коллектор, размещен ный в верхней части межстеночного пространства, из которого оно через отверстия равномерно распределяется в виде тонкой пленки на прогретых внутренних стенках зоны испарения. При тонкопленочном течении сусла по обширной горячей поверхно сти достигается требуемое атмосферное испарение в щадящих условиях без дополни тельного подвода тепловой энергии и без создания вакуума.

Температура сусла в процессе осветления снижается всего на 1,5–2,0 °С, при этом его плотность практически не меняется, поскольку испаряется менее 1% влаги. В то же время испарение сопровождается удалением нежелательных ароматических веществ. В частно сти, содержание свободного ДМС снижается примерно на 40–45% по сравнению с гидро циклонным аппаратом традиционной конструкции и не превышает рекомендуемых поро говых значений. Цвет сусла в процессе его обработки в аппарате Сalypso не изменяется.

К преимуществам атмосферного испарения (по сравнению с вакуумным) относят:

•сохранение ароматического профиля (в частности, сохранение ароматических веществ хмеля и пр., в то время как в условиях вакуума ароматический профиль может быть необратимо изменен);

•простоту конструктивного устройства;

•отсутствие дополнительных затрат на вакуумную камеру и вакуум насос;

•отсутствие влияния на работу системы регенерации тепловой энергии и темпера туру горячей воды, в то время как при работе с вакуумными системами сусло

попадает в теплообменник охладитель с температурой 80 °С и ниже. Технологические возможности гидроциклонного аппарата Сalypso позволяют тех

нологу регулировать удаление ароматических веществ с испарениями за счет соотно шения обработанного в зоне испарения сусла к необработанному суслу и изменения скорости потока. Все это позволяет использовать солод невысокого качества с повы шенным содержанием предшественника ДМС, что является важным преимуществом этой конструкции.

6.4.5.3.5. Пластинчатые теплообменники

Пластинчатые теплообменники получили достаточно широкое распространение в пивоварении. Помимо охлаждения охмеленного сусла перед брожением, рассматри ваемого в настоящем разделе, их применяют для подогрева сусла перед кипячением, охлаждения конденсата вторичного пара, для переохлаждения пива перед фильтрова нием, пастеризации готового пива в потоке перед упаковыванием, для стерилизации инфицированного сусла и пр.

Пластинчатый теплообменник представляет собой набор штампованных пластин из тонколистовой нержавеющей стали, стянутый с помощью шпилек и гаек между

504 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

фланцевыми плитами, одна из которых стационарная, а другая (или другие) — подвиж ная. Если в качестве хладагента используют рассол, то пластины изготавливают из титана.

Пакет пластин устанавливают в определенной последовательности и герметизиру ют, перемежая пластины уплотнительными прокладками из термостойкой резины, которые в прежних конструкциях теплообменника приклеивали по периферии плас тин и вокруг отверстий для прохода жидкостей, а в современных конструкциях для удобства закрепляют с помощью специальных фиксаторов.

Поверхность пластин (рис. 6.110, а) гофрируют, выполняя на них фигурные высту пы и впадины для эффективной турбулизации жидкости, протекающей между ними тонким слоем. Вверху и внизу каждая пластина имеет по два отверстия, которые в соб ранном теплообменнике образуют каналы для притока и отвода теплообменивающих ся жидкостей. Полукруглые вырезы вверху и внизу пластин служат для фиксации их на станине по вертикали.

Пластины П 1 используют для теплообменников производительностью до 5 м3/ч, пластины П 2 — до 10 м3/ч, пластины П 3 — для теплообменников более высокой про изводительности (табл. 6.26).

а) |

1025 |

|

1025 |

||

|

315

б)

7

2,8

3,5

22

а

0,7

б

Рис. 6.110. Пластина теплообменника П#2:

а — фронтальная поверхность пластины; б — фрагмент разреза межпластинчатого канала

|

|

|

Таблица 6.26 |

Характеристика пластин теплообменников |

|

||

|

|

|

|

Наименование показателей |

|

Тип пластин |

|

|

|

|

|

|

П#1 |

П#2 |

П#3 |

Площадь рабочей поверхности, м2 |

0,145 |

0,198 |

0,43 |

Число волн на пластине |

22 |

29 |

38 |

Шаг волны, мм |

23 |

22,5 |

22,5 |

Глубина волны, мм |

7 |

7 |

7 |

Зазор между пластинами, мм |

2,8 |

2,8 |

2,8 |

Ширина потока, мм |

270 |

270 |

270 |

Диаметр угловых отверстий, мм |

67 |

67 |

67 |

Габаритные размеры, мм |

800×225×1,2 |

1025×315×1,2 |

1170×416×1,2 |