Pivovarennaya_inzheneria_ / Глава 6b

.pdf

ПРОИЗВОДСТВО ПИВА |

447 |

|

|

Растворы СИП, вода

5

4

6

Сусло

Пар

Конденсат

В гидроциклонный

аппарат

3

2 |

7 |

1 |

СИП возврат |

Рис. 6.74. Функциональная схема сусловарочной системы Ecoterm:

1 — насос для внесения хмелепродуктов; 2 — сборник хмелепродуктов; 3 — конденсато#отводчик; 4 — корпус сусловарочного аппарата; 5 — двойной отражатель;

6 — теплообменник внутренний; 7 — насос сусловый

•интенсификацию теплообмена в нагревателе, вследствие чего сокращается про должительность нагревания сусла на ~10 мин, что способствует увеличению обо рачиваемости сусловарочного аппарата;

•улучшение гидродинамических условий и исключение застойных зон в аппарате;

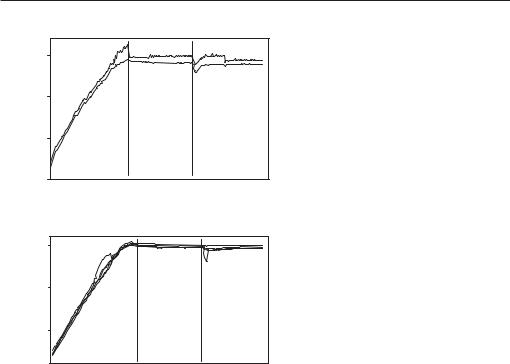

•предотвращение пульсации и обеспечение равномерной скорости потока сусла в трубах нагревателя (рис. 6.75, а);

•сглаживание температурных расслоений сусла в сусловарочном аппарате и обес печение линейного нарастания температуры (рис. 6.75, б);

•увеличение значений коэффициента теплопередачи и сужение диапазона их ко лебаний относительно средних значений, что свидетельствует о повышении эф фективности и равномерности теплообмена;

•уменьшение загрязнений на стенках нагревателя, в результате чего период между простоями сусловарочного аппарата для необходимой очистки увеличивается; кроме того, гранулы хмеля, захватываемые циркуляционным потоком, прокачи ваясь насосом через трубы нагревателя, способствуют их очищению непосред ственно в процессе работы;

448 ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ

а)

t, °C

100

90

80

70

Продолжительность варки, ч

а)

б) t, °C

100

90

80

Рис. 6.75. Характер изменения температур в сусловарочном

Продолжительность варки, ч аппарате Есоterm

б)

•щадящую термическую нагрузку на сусло в аппарате, способствующую сохране нию в сусле азотистых соединений и получению оптимального состава белка в горячем сусле, что впоследствии положительно влияет на пенообразование;

•улучшение распределения связанного ДМС и ускорение удаления свободного ДМС;

•уменьшение общего испарения;

•экономию тепловой энергии;

•возможность исключения специального насоса для дозирования в сусловароч ный аппарат хмелепродуктов, поскольку эту функцию может обеспечить тот же циркуляционный насос через байпасную линию.

Системой управления предусмотрена предварительная установка оптимальных для каждой фазы процесса варки значений температуры и подачи циркуляционного насо са индивидуально для каждого сорта пива.

Двойной отражатель, расслаивая поток кипящего сусла, обеспечивает существен ное увеличение площади поверхности испарения, благодаря чему ускоряется удале ние из сусла негативных летучих компонентов, в частности ДМС, и снижаются затра ты тепловой энергии. Общее испарение не превышает 6% за варку, а продолжитель ность стадии кипячения сокращается до 65–70 мин. Система Есоterm при максималь ном суммарном выпаривании 6% позволяет сэкономить около 20% энергии.

ПРОИЗВОДСТВО ПИВА |

449 |

|

|

Помимо этого конструктивное устройство двойного отражателя обеспечивает еще одно технологическое преимущество. За счет различных углов наклона поверхностей двойного отражателя относительно горизонтали потоки кипящего сусла пересекаются друг с другом, обеспечивая при этом эффективное пеногашение в сусловарочном аппа рате.

Всусловарочном аппарате Есоterm возможна организация различных технологи ческих режимов. Особенности некоторых стадий нагревания и кипячения сусла с хме лем описаны ниже.

Интенсивное нагревание сусла используют (если необходимо сократить общую продолжительность процесса) для обеспечения 12 варок в сутки. В этом случае общая продолжительность цикла варки сусла не должна превышать 120 мин (в том числе кипячение в течение 70 мин).

Продолжительность перекачивания первого сусла из промежуточного сборника до полного погружения встроенного перколятора составляет 10 мин, после этого в перко лятор подают греющий пар и в течение 25–30 мин осуществляют ускоренное нагрева ние сусла от температуры фильтрования до температуры кипения при максимальных подачах циркуляционного насоса и мощности нагрева.

Принудительная циркуляция сусла через перколятор способствует равномерному линейному повышению температуры сусла в каждой зоне сусловарочного аппарата.

Кроме того, благодаря непрерывному потоку жидкости в трубах перколятора пре дотвращается пригорание сусла на их внутренних поверхностях. Продолжительность нагревания должна быть как можно короче, чтобы структурные изменения белковых молекул, приводящие к денатурации белка, были минимальны.

Организация процесса должна исключить длительное выдерживание первого сус ла при температуре 85 °С или его предварительное кипячение, поскольку это усилива ет денатурацию белка, что ведет к преждевременной и более интенсивной коагуляции белка в процессе кипячения.

Умеренное нагревание сусла. В сусловарочной системе Есоterm возможно обеспе чить более щадящие условия процесса нагревания сусла. Но применять этот техноло гический режим можно только в том случае, если общая продолжительность цикла варки составляет около 3 ч.

Вэтом случае нагревание начинают только после завершения фильтрования сусла при начальной температуре греющего пара 130 °С и максимально интенсивной цирку ляции, обеспечивающей устранение пульсаций сусла в трубах перколятора. Эти усло вия циркуляции поддерживают вплоть до начала кипячения сусла.

Из за относительно невысокой температуры греющего пара нагревание сусла (до на чала кипячения) более продолжительно и составляет обычно около 60 мин, что являет ся вполне достаточным для эффективного разрушения связанного диметилсульфида.

Более продолжительный период нагревания из за относительно невысокой темпе ратуры греющего пара благоприятно сказывается на денатурации и коагуляции белка

всусле. А поскольку предварительное повреждение белка не столь обширно, как при более интенсивном нагревании, то устраняется проблема уменьшения коагулируемого азота в процессе варки.

При наличии низких значений коагулируемого азота увеличению продолжитель ности кипячения следует предпочесть медленное и щадящее нагревание, поскольку

450 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

расщепление диметилсульфида происходит уже при температуре 75 °С, в то время как денатурация белка имеет место только при 85 °С и выше.

При температуре сусла 95 °С температура греющего пара повышается до 145 °С, чтобы обеспечить быстрый переход от стадии нагревания к стадии кипячения.

Для кипячения после умеренного нагревания следует выбрать интенсивную темпе ратурную кривую для греющего пара, потому что в противном случае содержание ко агулируемого азота в горячем сусле будет находиться над пограничным значением (2,5–2,7 мг/100 мл).

Кипячение сусла с хмелем. При кипячении, продолжительность которого состав ляет 70 мин, обеспечивают управление температурой греющего пара и подачей цирку ляционного насоса. Осуществляют это следующим образом.

Первая фаза кипячения сусла (в период от начала до 20 мин кипячения) характери зуется высокой интенсивностью подвода теплоты для ускорения перехода легко коа гулированного азота в нерастворимое состояние.

Во время начального периода кипячения подачу циркуляционного насоса поддер живают при минимальном значении, поскольку в это время в сусле возникают боль шие температурные расслоения. Даже при малой подаче циркуляционного насоса при кипячении обеспечивается равномерная теплопередача и предотвращается возникно вение застойных зон в аппарате.

Как показал опыт, кратковременное повышение температуры сусла в перколяторе недостаточно для того, чтобы расщепить связанный диметилсульфид, но вполне доста точно для денатурации белка. Этим обстоятельством руководствуются при определе нии температуры греющего пара, поскольку еще до внесения первой порции хмелепро дуктов должно выделиться такое количество белка, которое способно обеспечить ми нимальную потерю хмеля. В противном случае (при недостаточной коагуляции белка) возрастают эксплуатационные затраты вследствие повышенного расхода хмелепродук тов. С учетом этого температуру греющего пара поддерживают на уровне 140 °С, чтобы тем самым форсировать коагуляцию денатурированного белка.

Как только скорость процесса выпадения белка в осадок снизится, задают первую порцию хмелепродуктов для придания хмелевой горечи.

Вторая фаза кипячения сусла (в период от 20 й до 50 й мин кипячения) характе ризуется снижением интенсивности подвода теплоты без ущерба для протекающих в сусле процессов, но обеспечивающим экономию тепловой энергии.

Задачей этого этапа кипячения является равномерное распределение хмелепродук тов в сусловарочном аппарате для их лучшего растворения и изомеризации. Помимо этого, на этом этапе кипячения обеспечивают активизацию разрушения связанного диметилсульфида за счет продолжительности кипячения.

Повышение скорости расщепления диметилсульфида возможно также за счет по вышения температуры сусла в сусловарочном аппарате. Этот условие, однако, не мо жет быть осуществлено при варке под атмосферным давлением.

В этой связи температуру греющего пара понижают до минимального значения (130 °С). При этом сусло получает достаточный импульс для равномерного движения через перколятор и рассекания двойным отбойным колпаком. В то же время при отно сительно низкой температуре обеспечивается невысокая скорость денатурации и коа гуляции белка, а с другой стороны, температура сусла не должна снижаться, чтобы не

ПРОИЗВОДСТВО ПИВА |

451 |

|

|

воспрепятствовать изомеризации α кислоты и процессу разрушения связанного ди метилсульфида.

Кроме того, следует упомянуть и о выделении запахов от неблагородных аромати ческих веществ, имеющихся в сусле и образующихся в нем во время тепловой обра ботки в процессе кипячения.

Во время нагревания свободный диметилсульфид образуется в сусле за счет разру шения связанного диметилсульфида.

Как только из за разности температур сусло достигнет достаточного импульса, что бы достичь двойного отбойного колпака, начинается испарение жидкой фазы. Уже через 20 мин от начала кипения выделяется накопленный в сусле свободный диметил сульфид, и его концентрация быстро опускается ниже 15 мкг/л.

Третья фаза кипячения сусла (в период от 50 й до 70 й мин кипячения) характери зуется повышением интенсивности подвода теплоты для корректировки содержания азотистых фракций в сусле за счет ускорения выпадения белков.

Сусло подкисляют только в конце кипячения, поскольку как изомеризация хмеля, так и расщепление связанного диметилсульфида хуже протекают при слишком низ ких значениях рН. Снижение значения рН путем подкисления в последней трети ки пячения усиливает коагуляцию денатурированных белков.

По мнению проф. Нарцисса, оптимальное значение рН для коагуляции белков на ходится при рН 5,2. При этом происходит нейтрализация электрозаряженных групп белковых молекул, вследствие чего они оказываются нестабильными в растворах и вы падают в осадок. Чем ближе значение рН к этой изоэлектрической точке, тем обильнее выпадение в осадок денатурированных белков.

Если после второй фазы кипячения сусла в нем содержится все еще много коагули руемого азота, описанный эффект может быть оптимально обеспечен благодаря изме нению температуры греющего пара в третьей фазе (рис. 6.76, вариант В). Если имеют место слишком низкие значения коагулируемого азота в горячем сусле, то и на третьей фазе кипячения должна поддерживаться щадящая температура нагрева (рис. 6.76, ва риант А).

Если в конце кипячения предусмотрена задача ароматического хмеля, то ускоре ние гомогенизации среды может легко обеспечиваться повышением производитель ности циркуляционного насоса.

Сравнение традиционного кипячения с кипячением в сусловарочной системе Есоterm. По сравнению с традиционным кипячением при неизменной температуре гре ющего пара 138 °С кипячение с системе Есоterm позволяет лучше сохранить азотистые фракции (рис. 6.76), снизить расход тепловой энергии и значительно снизить содер жание свободного и связанного диметилсульфида. Кроме того, эта система дает воз можность особенным образом добиваться специфического аромата для отдельных сор тов пива.

Например, темное пиво характеризуется специфическим ароматом солода, кото рый формируется за счет образования активных вкусовых ароматических компонен тов на стадиях затирания и кипячения сусла. Эти ароматические вещества образуются вследствие тепловой обработки сусла из аминокислот и могут в количественном от ношении регулироваться, прежде всего, при кипячении сусла за счет изменения про должительности теплового воздействия и температуры греющего пара. В связи с этим

452 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

5,8

5,8 |

Температуратеплоносителя |

6,0 5,7

мл |

5,5 |

|

|

|

|

|

|

|

|

||

вмг/100вмг/100 |

5,0 |

|

|

|

|

|

|

|

|

|

|

азот, |

4,5 |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

азот |

4,0 |

|

|

|

|

Коагулируемый |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

мл |

|

|

|||

Коагулируемый |

3,5 |

|

|

|

|

|

3,0 |

|

|

|

|

|

2,5 |

|

|

|

|

|

|

|

|

|

|

|

2,0 |

|

|

|

|

|

|

|

|

|

|

|

0 |

5 |

|||

|

Началоварки |

||||

|

|

141 °C |

|

|

|

138 °C |

|

|

|

|

|

|

|

|

|

|

|

|

|

130 °C |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2,2 |

141 °C |

|

|

|

|

|

|

|

|

|

|

|

Классическая |

|

|

|

|

|

|

|

|

|

|

|

|

138 °C |

варка |

|

|

|

|

|

|

|

|

|

|

|

|

2,4 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

Экотерм |

|

|

|

|

|

|

|

|

|

|

|

|

|

Тем. характеристика |

|

|

|

|

|

|

130 °C |

|

|

|

|

|

дляТем.пивоваренногохарактеристика |

|

|

|

|

|

|

|

|

|

|

|

|

завода B |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

2,7 для варианта В |

|

|

|

|

|

|

|

|

|

|

|

|

|

Экотерм |

|

|

|

|

|

|

|

|

|

|

|

|

|

Тем. характеристика |

|

|

|

|

|

|

|

|

|

|

|

|

|

дляТемпивов. характеристикаренного |

|

|

|

|

|

|

|

|

|

|

|

|

|

завода A |

|

|

|

|

|

|

|

|

|

|

|

|

|

для варианта А |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

55 |

60 |

65 |

70 |

|

|

|

|

ВВремяваркиваркиминв мин |

|

|

|

Конец варки |

||||||

Рис. 6.76. Влияние температуры теплоносителя при кипячении сусла на содержание коагулируемого азота

для образования наибольшего количества ароматических компонентов на второй фазе кипячения сусла рекомендуется устанавливать более высокую температуру нагрева, например 135 °С, а на последней стадии варки, во избежание выпадения слишком большого количества белка, температуру ни в коем случае не поднимать выше.

В заключение мощность нагрева обычно снижают до минимума, чтобы обеспечить выпаривание неблагородных ароматических веществ с помощью двойного отбойного колпака. За 10 мин до окончания варки температуру снижают настолько, чтобы сусло при естественной циркуляции рассекалось только нижним отбойником. За счет этого предотвращают избыточное испарение ценных компонентов ароматизированного хмеля, который незадолго до окончания варки загружают в аппарат.

Для лучшего перемешивания ароматизированного хмеля с суслом может быть на 50% увеличена подача циркуляционного насоса.

Применяя новую систему управления, позволяющую для каждой минуты нагрева ния и кипячения задавать определенную температуру греющей среды и подачу насоса, удается оптимально влиять на параметры сусла в решающие фазы нагрева и кипячения. При известных данных о сусле в аппарате можно в узких рамках регулировать значения физико химических показателей горячего сусла. Управляя температурой нагрева, мож но регулировать (усиливать или уменьшать) испарение ароматических компонентов сусла. Одновременно обеспечивается экономия до 20% тепловой энергии.

Учитывая, что система Есоterm работает при более низких температурах, цикл между мойками аппарата увеличивается примерно на 30%.

ПРОИЗВОДСТВО ПИВА |

453 |

|

|

6.4.4.3.2.4.4. Сусловарочный аппарат системы Stromboli

При несомненных технических и технологических достоинствах сусловарочного аппарата системы Есоterm анализ его конструктивного устройства показывает, что, не смотря на существенное улучшение движения сусла в трубах во время его нагрева и кипячения, по сравнению с традиционным внутренним нагревателем, скорости пото ков в трубах неодинаковы. В центральных трубах теплообменника, расположенных непосредственно над патрубком, по которому возвращается в сусловарочный аппарат циркулирующее сусло, скорость потока выше, в то время как в крайних трубах нагре вателя скорость потока ниже. Это обстоятельство явилось еще одной предпосылкой для технического совершенствования конструкции сусловарочного аппарата.

В 2003 г. предприятие Steinecker выпустило новый сусловарочный аппарат системы Stromboli, в котором устранена неравномерность движения сусла в трубах внутреннего нагревателя и повышена технологическая эффективность его функционирования.

Система Stromboli представляет собой сусловарочный аппарат с внутренним нагре вателем, в котором обеспечивается эффективное удаление ароматических веществ ниже необходимых пороговых значений и одновременно сохраняется нужное количе ство важных для пенообразования соединений при общем выпаривании 2–4%.

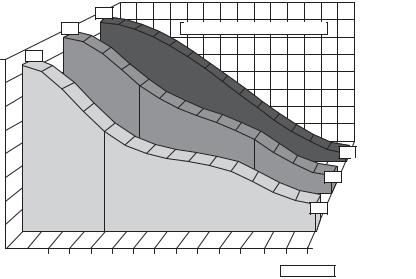

Основным конструктивным отличием сусловарочного аппарата системы Stromboli от системы Есоterm является то, что труба 4, по которой циркулируемое сусло возвра щают в аппарат, проходит через кожухотрубчатый нагреватель 5 вдоль его централь ной оси, между греющих труб (рис. 6.77).

|

9 |

|

|

|

|

|

|

|

|

|

Вторичный |

|||

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

пар |

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 6.77. Принципиальное |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

устройство системы кипячения |

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

сусловарочного аппарата |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Stromboli: |

5 |

|

|

|

|

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|||

1 — циркуляционный насос |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

с частотным регулятором; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 — штуцер для отвода сусла |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

на циркуляцию; 3 — корпус |

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

сусловарочного аппарата; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 — центральная труба; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 — кожухо#трубчатый теплооб# |

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

менник#нагреватель; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 — направляющий кожух; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 — эжектор; 8 — нижний экран; |

2 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

9 — верхний распределитель |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

сусла; 10 — зонт для распределе# |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ния сусла |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

454 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

На верхнем конце циркуляционной трубы крепится двойной отражатель для рас пределения сусла, состоящий из нижнего экрана 8 и верхнего распределителя 9 сусла.

Через центральную трубу насосом 1 с частотным регулятором прокачивают сусло, которое забирают через несколько симметрично расположенных выходных щтуцеров 2, расположенных в днище аппарата. Таким образом, обеспечивают 8 кратную циркуля цию сусла через центральную трубу по отношению к объему полного набора.

В отличие от традиционных внутренних нагревателей сусло поступает не под внут реннюю поверхность верхнего зонтообразного отражателя, а распределяется непосред ственно между нижней частью верхнего распределителя сусла и расположенным над ней регулируемым по высоте колпаком. Благодаря возможности регулировать вели чину зазора в верхнем распределителе можно воздействовать не только на площадь поверхности сусла, но и на интенсивность его циркуляции.

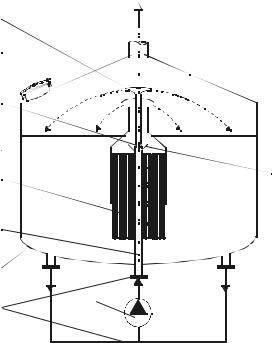

Непосредственно над верхней трубной решеткой нагревателя, внутри направляю щего кожуха 6, расположен струйный насос (эжектор) 7, благодаря которому, вслед ствие создаваемого им разрежения, происходит равномерное всасывание и движение сусла через трубы нагревателя (рис. 6.78). Схема потоков сусла в эжекторе системы кипячения Stromboli показана на рис. 6.79. Кратность циркуляции сусла через нагрева тельные трубы теплообменника составляет 8–10 ч–1. Скорость сусла в эжекторе со ставляет около 4 м/с.

Из за непрерывного равномерного движения в трубах нагревателя сусло предохра няется от перегрева, особенно в критической фазе нагрева, а позитивные для пенообра зования белковые соединения сохраняются. Объемный поток сусла, циркулируемого через трубы нагревателя благодаря эжектору, сопоставим с объемным потоком сусла, циркулируемого с помощью наружного циркуляционного насоса.

Сочетанием внешней и внутренней циркуляции достигается очень эффективная общая циркуляция сусла в сусловарочном аппарате, исключающая образование зас тойных зон и неоднородность сусла в аппарате.

Рис. 6.78. Верхняя часть теплообменного аппарата системы Stromboli в разрезе |

ПРОИЗВОДСТВО ПИВА |

455 |

|

|

Рис. 6.79. Схема потоков сусла в эжекторе системы кипячения Stromboli

Конструктивным устройством системы Stromboli предусмотрена организация двух раздельных циркуляционных контуров сусла (рис. 6.80).

а) |

б) |

а) |

б) |

Рис. 6.80. Циркуляция сусла в сусловарочном аппарате системы Stromboli:

а— при подводе тепловой энергии; б — без подвода тепловой энергии

Водном контуре сусло циркулирует с помощью струйного насоса через верхний распределитель сусла, а во втором — вследствие естественной термической циркуля ции сусла через нижний зонтообразный отражатель.

Благодаря первому циркуляционному контуру обеспечивается преимущественное вытеснение ароматических соединений, в частности ДМС, а благодаря второму — ре гулирование требуемого состава белковых субстанций, например содержания коагу лируемого азота. Таким образом, обеспечивается эффективное раздельное управле ние содержанием ДМС и коагулируемым азотом.

Для удаления содержащихся в сусле нежелательных ароматических соединений, помимо общего количества выпаренной влаги, большое значение имеет площадь

456 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

поверхности сусла. Чем больше площадь поверхности, тем меньше требуется выпарить сусла при условии его равномерного распределения в аппарате. В сусловарочном аппа рате системы Stromboli из за хорошей общей циркуляции обеспечивается обширная площадь поверхности и одновременно хорошая гомогенизация сусла. Благодаря этому нежелательные ароматические соединения вытесняются из сусла, достигая концентра ций ниже вкусового порогового значения без излишнего выпаривания.

Процессом кипячения сусла с хмелем можно эффективно управлять, изменяя тем пературу греющего пара, подачу циркуляционного насоса и продолжительность мани пуляции в зависимости от стадии процесса. Так, изменением подачи количества тепла в нагреватель можно целенаправленно управлять составом белковых фракций в сусле. При этом для достижения требуемых значений отпадает необходимость в излишнем выпаривании, а вполне достаточно циркуляции сусла при температуре процесса.

Всусловарочном аппарате системы Stromboli, в отличие от других сусловарочных аппаратов с внутренним нагревателем, можно обеспечивать циркуляцию сусла и об ширную площадь его поверхности даже без использования тепловой энергии. Эта осо бенность конструкции позволяет подводить к аппарату ровно столько энергии, сколь ко необходимо для осуществления процесса, поскольку излишняя теплота на стадии нагревания приводит к досрочному вскипанию и выпариванию сусла в теплообменни ке. При нагревании температура в аппарате повышается равномерно без пульсаций сусла в трубах встроенного теплообменника. На стадии кипячения также подводят лишь необходимое количество теплоты.

Учитывая эти конструктивные особенности и технологические возможности сус ловарочного аппарата системы Stromboli, процесс тепловой обработки сусла с хмелем в нем осуществляют следующим образом. На первой фазе кипячения (рис. 6.81) в тече ние около 20 мин из сусла удаляются ДМС и прочие летучие ароматические соедине ния и образуются хлопья коагулированного азота.

После первой фазы кипячения прекращают (или снижают до минимума — не бо лее 10%) подвод тепловой энергии в межтрубное пространство теплообменника, про должая при этом осуществлять интенсивное движение сусла в трубах теплообменника благодаря работе эжектора и сохраняя тем самым наибольшую площадь поверхности испарения сусла. Таким образом, в этой фазе процесса — второй — обеспечивают, во первых, высокотемпературную выдержку сусла, при которой в нем продолжается рас щепление предшественника ДМС, а во вторых, эффективное удаление из сусла сво бодного ДМС и прочих нежелательных ароматических веществ за счет большой по верхности испарения из за механической циркуляции сусла. Продолжительность вто рой фазы составляет обычно 20–30 мин.

Взаключительной фазе к теплообменнику вновь подводят греющий пар и вторич но осуществляют кипячение сусла в течение 20 мин.

Таким образом, содержание свободного ДМС в процессе варки в течение 70 мин снижается более чем на 90% и составляет в готовом сусле около 15–25 мкг/л, а содер жание связанного ДМС п снижается более чем на 65%.

Непрерывный и равномерный поток сусла в трубах теплообменника способствует минимальному образованию накипи на их поверхности, благодаря чему уменьшается количество моющих циклов, а следовательно, снижается расход воды и моющих средств. Количество варок между циклами мойки составляет не менее 30.