Pivovarennaya_inzheneria_ / Глава 6b

.pdf

ПРОИЗВОДСТВО ПИВА |

467 |

|

|

|

100 °C |

2 |

6 |

|

|

96 °C |

96 °C |

96 °C

Вода горячая 80 °C

Вода горячая 80 °C

Вода холодная 15 °C

|

80 °C |

|

|

99 °C |

30 °C |

|

80 °C |

80 °C |

|

|

|

|

|

|

|

|

Конденсат |

|

|

|

|

|

вторичного пара |

1 |

3 |

4 |

5 |

7 |

8 |

Сусло 74 °C |

92 °C |

|

|

|

100 °C Охмеленное сусло |

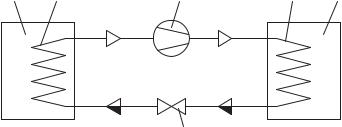

Рис. 6.85. Принципиальная схема системы энергосбережения в варочном цехе с накоплением тепловой энергии:

1 — теплообменник#подогреватель сусла; 2 — насос для воды с температурой 96 °С; 3 — энергоаккумулятор; 4 — насос для воды с температурой 80 °С; 5 — сусловарочный аппарат;

6 — конденсатор вторичного пара; 7 — насос охмеленного сусла; 8 — теплообменник для охлаждения конденсата вторичного пара

В состав этой системы энергосбережения входит энергоаккумулятор — вертикальный теплоизолированный сборник, работающий в сочетании с конденсатором вторичного пара сусловарочного аппарата и потребителями тепловой энергии варочного отделения.

Высота энергоаккумулятора должна быть достаточно высокой, чтобы обеспечить естественное температурное расслоение содержащейся в нем воды: в нижней его части вода имеет температуру около 78–80 °С, а в верхней — вплоть до 96–97 °С, что позво ляет использовать ее для нагрева технологических сред. Иногда внутреннее простран ство энергоаккумулятора перегораживают диафрагмой — перегородкой с централь ным отверстием.

Энергоаккумуляторы изготавливают полностью из нержавеющей стали либо из углеродистой, но с расширительным баком из нержавеющей стали.

Стабильный тепловой баланс в энергоаккумуляторе поддерживается за счет того, что из верхней его части отводят теплоту к потребителям, а ее расход компенсируют благодаря рекуперации тепловой энергии в конденсаторе вторичного пара.

Осуществляют это следующим образом. Горячую воду температурой около 96 °С откачивают насосом из верхней части энергоаккумулятора и в качестве теплоносителя подают в теплообменник подогреватель, в котором нагревают сусло, перекачиваемое из промежуточного сборника в сусловарочный аппарат, с 74 до 92 °С. Отработавший

468 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

теплоноситель — воду с температурой около 80 °С возвращают в энергоаккумулятор, но уже в его нижнюю зону.

Из нижней части энергоаккумулятора откачивают насосом воду температурой 80 °С и подают ее в качестве охлаждающего агента в конденсатор вторичного пара, проходя через который она нагревается, отбирая теплоту у сконденсировавшегося вторичного пара, и на выходе из конденсатора температура этой воды составляет около 96 °С, поэтому ее возвращают в верхнюю зону энергоаккумулятора, обеспечивая тем самым восполнение в нем расхода теплоты.

Система энергосбережения с накоплением тепловой энергии позволяет до 60% сни зить затраты первичной тепловой энергии при получении сусла, в том числе около 75% — при подогреве сусла.

6.4.4.4.3. Энергосбережение с применением компрессии вторичного пара

Использовать вторичный пар непосредственно для кипячения сусла невозможно, поскольку его энергетический потенциал (температура около 100 °С) недостаточен для этой цели.

Однако если попытаться повысить энергетический потенциал вторичного пара, то появится реальная возможность его повторного использования при кипячении сусла, способствуя тем самым снижению затрат первичной тепловой энергии на осуществле ние процесса. Это эффективное инженерное решение можно практически реализовать в варочном отделении благодаря применению специальной теплотехнической систе мы, получившей название тепловой насос.

Тепловые насосы в течение нескольких десятилетий широко используют в различ ных отраслях промышленности, но лишь сравнительно недавно их стали применять в пивоваренных производствах при варке сусла.

6.4.4.4.3.1. Принцип работы теплового насоса

Тепловой насос — система, с помощью которой тепловая энергия от источника низ кого потенциала переносится к потребителю более высокого потенциала. В основе ра боты теплового насоса лежит принцип компрессии (от лат. сompression — сжатие) пара, при которой одновременно с повышением его давления происходит и повышение тем пературы. По сути, тепловой насос является трансформатором теплоты, благодаря ко торому повышают эффективность работы теплообменного оборудования, сжимая вто ричный пар на выходе из аппарата до давления свежего (первичного) пара и возвращая его в преобразованном виде в качестве греющего пара в нагреватель того же аппарата.

Применение теплового насоса рентабельно при относительно невысокой степени сжатия вторичного пара, сопровождающегося повышением его температуры не более чем на 10–15 °С.

Конструктивно тепловой насос (рис. 6.86) представляет собой замкнутую систему, состоящую из испарителя 2, компрессора 3, конденсатора 5 и дроссельного вентиля 4. В качестве агента в системе может циркулировать легкокипящая жидкость. В зависи мости от температурных условий процесса такой жидкостью может быть вода, амми ак, фреон и пр.

ПРОИЗВОДСТВО ПИВА |

469 |

|

|

1 2 3 5 6

t3

t1 < t2 t3 > t2

t1

t2

t2

4

Рис. 6.86. Принцип работы теплового насоса:

1 — источник низкопотенциального тепла; 2 — испаритель; 3 — компрессор; 4 — дроссельный вентиль; 5 — конденсатор; 6 — потребитель тепла

Принцип действия теплового насоса заключается в следующем: компрессор 3 со здает разрежение в испарителе 2, при котором температура кипения агента соответ ствует температуре низкопотенциального источника 1. Пары агента, образующиеся при кипении в испарителе, сжимаются компрессором, при этом с повышением давления возрастает и температура пара, который, попадая в конденсатор, конденсируется, отда вая при этом тепло потребителю 6. Из конденсатора конденсат отводится через дрос сельный вентиль, в котором при дросселировании сжиженного агента часть его испа ряется, а давление и температура парожидкостной смеси за этим вентилем понижают ся до значений давления и температуры, поддерживаемых в испарителе.

Нормальное функционирование системы возможно только при отсутствии в обра зующемся вторичном паре, подвергаемом последующей компрессии, воздуха, поэто му оборудование (в нашем случае сусловарочный аппарат) должно быть герметизиро вано, а процесс в нем должен протекать без пенообразования.

6.4.4.4.3.2.Механическая компрессия вторичного пара

Всусловарочной установке с механической компрессией (рис. 6.87) образующий ся при кипячении вторичный пар откачивают из сусловарочного аппарата с помощью компрессора, предпочтительно ротационного, и благодаря затратам электрической энер гии переводят его на более высокий энергетический уровень, характеризуемый более высоким давлением (до 0,02–0,04 МПа) и, соответственно, температурой. Непосред ственно перед компрессией во вторичный пар впрыскивают конденсат, чтобы снизить теплоту перегретого пара и довести его до уровня насыщенного пара (при том же давле нии), используемого повторно в качестве греющего пара.

Относительно низкое давление греющего пара требует применения достаточно боль шой площади поверхности теплообмена. Помимо этого в сусловарочных аппаратах с наружной системой нагрева циркуляционный насос должен иметь более высокую по дачу для предотвращения интенсивного пригорания сусла.

На начальной стадии процесса (при нагреве сусла до температуры кипения) исполь зуют первичный греющий пар, подводимый из котельной. При достижении темпера туры кипения и образовании вторичного пара включают компрессор, всасывающий

470 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

|

|

|

Горячая вода 80 °С |

|

|

7 |

Холодная вода 15 °С |

|

|

3 |

|

100 °С |

|

Вторичный пар |

|

|

|

|

Конденсат |

|

104 °С |

|

вторичного пара |

|

|

|

|

|

|

Первичный пар |

|

1 |

4 |

5 |

|

Сусло |

|

6 |

|

2 |

|

|

|

100 °С |

|

Охмеленное сусло |

|

|

|

||

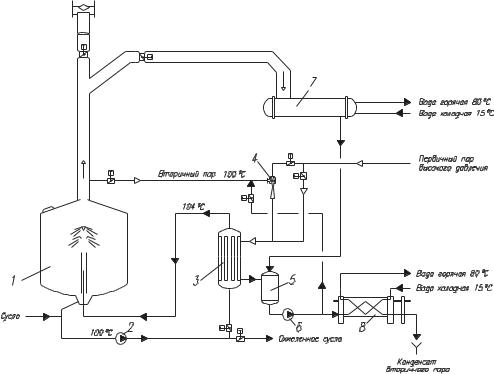

Рис. 6.87. Принципиальное устройство сусловарочной установки

смеханической компрессией вторичного пара:

1 — сусловарочный аппарат; 2 — насос для сусла; 3 — механический компрессор; 4 — теплообмен# ник#нагреватель; 5 — сборник конденсата; 6 — насос конденсата; 7 — теплообменник для

охлаждения конденсата вторичного пара

и сжимающий его, повышая температуру до 102–106 °С и обеспечивая тем самым воз можность его повторного использования.

Экономия тепловой энергии при применении механической компрессии по срав нению с традиционным кипячением сусла при атмосферном давлении без регенерации теплоты вторичного пара составляет около 50%.

К специфическим особенностям сусловарочных установок с механической комп рессией относят:

•применение более сложного и дорогостоящего оборудования;

•предпочтительное использование наружного теплообменника нагревателя с боль шой площадью поверхности теплообмена (60–80 м2/100 гл сусла) вследствие небольшой разницы температур сусла и греющего пара;

•необходимость в дополнительных затратах на эксплуатацию и техническое об служивание компрессора;

•возможность использования внутреннего теплообменника нагревателя только при использовании компрессоров, обеспечивающих более высокое давление пара (0,06–0,08 МПа);

•получение горячей воды в незначительном количестве, поскольку основной объем горячей воды получают лишь в результате охлаждения конденсата;

•возникновение пиковых нагрузок в энергопотреблении;

•необходимость в хорошей звукоизоляции из за повышенного уровня шума (около 100 дБ) при работе компрессора.

ПРОИЗВОДСТВО ПИВА |

471 |

|

|

6.4.4.4.3.3.Термическая компрессия вторичного пара

Всусловарочных установках с термической компрессией (рис. 6.88), которые ста ли применять в пивоварении с 1991 г., образующийся вторичный пар всасывается па роструйным компрессором (инжектором), сжимается и возвращается в теплооборот сусловарочного аппарата, который может иметь как наружный, так и внутренний теп лообменники нагреватели.

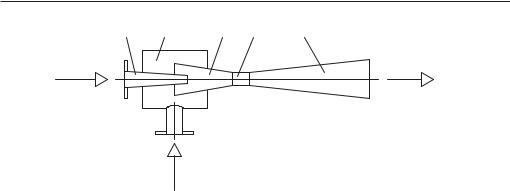

Рис. 6.88. Принципиальное устройство сусловарочной установки с термической компрессией вторичного пара:

1 — сусловарочный аппарат; 2 — насос для сусла; 3 — теплообменник#нагреватель; 4 — пароструйный компрессор; 5 — сборник конденсата; 6 — насос конденсата; 7 — конденсатор

вторичного пара; 8 — теплообменник для охлаждения конденсата вторичного пара

Принцип действия пароструйного компрессора (рис. 6.89) основан на увлечении откачиваемого из сусловарочного аппарата вторичного пара струей свежего пара, по ступающего из котельной.

Первичный пар под давлением, как правило, не менее 0,8 МПа поступает в компрес сор по оси его корпуса и инжектирует вторичный пар более низкого давления, вса сываемый в смесительную камеру 2 через боковой штуцер. В диффузоре 5, располо женном на выходе из пароструйного компрессора, скорость потока смеси первичного

472 ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ

1 |

2 |

3 |

4 |

5 |

Свежий пар |

|

|

|

Паровая смесь |

Qсп |

|

|

|

Qсп + Qвп |

Вторичный пар

Qвп

Рис. 6.89. Принципиальное устройство пароструйного компрессора:

1 — сопло; 2 — камера смесительная; 3 — конфузор; 4 — горловина; 5 — диффузор

и вторичного пара уменьшается, а давление повышается вследствие превращения ки нетической энергии в потенциальную (энергию сжатия) до 0,4 МПа.

По сравнению с механическими компрессорами пароструйный компрессор намно го компактнее, конструктивно проще и надежнее в эксплуатации, но КПД его ниже.

На начальной стадии процесса (при нагреве сусла до температуры кипения) исполь зуют первичный греющий пар, подводимый из котельной. При достижении температу ры кипения и образовании вторичного пара включают пароструйный компрессор.

Экономия тепловой энергии составляет около 40% при применении термической компрессии по сравнению с традиционным кипячением сусла при атмосферном дав лении без регенерации теплоты вторичного пара.

Термической компрессии подвергают не весь образующийся вторичный пар, а толь ко около 70%. Это связано с тем, что система на основе пароструйного компрессора вынуждена работать с постоянным подводом первичной тепловой энергии, которая, постепенно накапливаясь в системе без отвода излишков теплоты, привела бы процесс к критической, неуправляемой ситуации.

Поэтому избыточный вторичный пар в количестве около 30% конденсируют в кон денсаторе системы энергосбережения, при этом происходит нагрев холодной воды до температуры около 80 °С, которую используют для нужд производства.

К специфическим особенностям сусловарочных установок с термической комп рессией относят:

•незначительный износ оборудования, низкую стоимость профилактических ра бот и технического обслуживания;

•дополнительное получение горячей воды за счет конденсации вторичного пара и охлаждения конденсата;

•потребность в большой поверхности теплообмена вследствие небольшой разни цы температур сусла и греющего пара;

•возможность использования образующейся горячей воды для предварительного нагрева отфильтрованного сусла;

•низкий уровень шума и вибрации;

•отсутствие пиковых нагрузок в энергопотреблении;

ПРОИЗВОДСТВО ПИВА |

473 |

|

|

•относительно невысокие капитальные затраты;

•необходимость постоянного использования свежего греющего пара высокого дав ления (0,8–1,8 МПа).

6.4.4.5.Инженерные расчеты сусловарочных аппаратов

Внастоящем разделе приведены методы только специальных инженерных расчетов сусловарочных аппаратов. Типовые энергетические, гидравлические и прочностные расчеты, общие для аппаратов различного функционального назначения, приведены

вразделе 6.14.

Как отмечалось ранее, современное технологическое оборудование варочных уста новок обычно изготавливают индивидуально для каждого вновь строящегося или ре конструируемого пивоваренного предприятия. Поэтому расчеты оборудования чаще всего ведут исходя из заданной мощности пивоваренного производства по пиву с оп ределенной плотностью.

В связи с этим технологические расчеты сусловарочного аппарата, в задачи кото рых входит определение рабочей вместимости, осуществляют следующим образом.

Исходя из годовой мощности предприятия и режима его работы по формуле (6.14) определяют производительность варочной установки по горячему суслу за одну варку Vгс (см. пример 1), что соответствует рабочей вместимости Vср сусловарочного аппарата, которая для данного вида оборудования является определяющим параметром, посколь ку именно она определяет производительность оборудования.

Опираясь на значение рабочей вместимости сусловарочного аппарата, осуществляют конструктивные расчеты, в задачу которых входит определение основных геомет рических размеров аппарата.

Полная вместимость сусловарочного аппарата

V |

= |

Vср |

, |

(6.48) |

|

|

kз |

||||

сп |

|

|

|

|

|

|

|

|

|

|

|

где Vср — рабочая вместимость сусловарочного аппарата, м3; kз — коэффициент запол нения аппарата; для сусловарочных аппаратов принимают kз = 0,75.

Высота конической крышки сусловарочного аппарата

Нк = 0,5Dtg α, |

(6.49) |

где D — внутренний диаметр сусловарочного аппарата, м; α — угол у основания крыш ки, град; у современных аппаратов варочных установок α = 25°, тогда Нк = 0,23315D.

Вместимость конической крышки сусловарочного аппарата

|

πD2H |

|

||

Vк = |

к |

. |

(6.50) |

|

12 |

||||

|

|

|

||

Форма днищ современных сусловарочных аппаратов обычно имеет эллиптичес кую форму.

Эллиптические днища стандартизованы и их основные геометрические параметры — вместимость, высоту и др. — выбирают из соответствующих нормативов ГОСТа 6533–78 (приложение 8) в зависимости от внутреннего базового диаметра аппарата.

474 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

Поскольку полная вместимость сусловарочного аппарата складывается из вмести мости цилиндрической части Vц, крышки Vк и днища Vд, то вместимость его цилиндри ческой части составляет

Vц = Vсп – Vк – Vд. |

(6.51) |

Отсюда высота (м) цилиндрической части (обечайки) сусловарочного аппарата

H = |

4Vц |

. |

(6.52) |

|

πD2 |

||||

ц |

|

|

Расчеты по формулам (6.49)–(6.52) ведут, задаваясь внутренним диаметром D ап парата, выбранного из нормального ряда внутренних диаметров сосудов или аппара тов, изготовляемых из стальных листов или поковок (приложение 7). Рассчитав вы соту цилиндрической части Hц, сопоставляют ее с внутренним диаметром аппарата. В соответствии с рекомендуемыми конструктивными требованиями соотношение Hц/D должно соответствовать 1 : (1,5–2).

Диаметр (м) вытяжной трубы заторного аппарата составляет |

|

d ≈ (0,1–0,15)D. |

(6.53) |

Теплотехнические расчеты. Расход теплоты (кДж) на нагревание сусла |

|

Qнс = Gсcс(tск – tсн), |

(6.54) |

где Gс — масса нагреваемого сусла, кг; cс — удельная теплоемкость сусла, кДж/(кг К); tск, tсн — соответственно конечная и начальная температура сусла, °С.

Расход теплоты (кДж) на кипячение сусла |

|

Qкс = Wr, |

(6.55) |

где r — удельная теплота парообразования, кДж/кг; r выбирают из таблицы (приложе ние 4) в зависимости от параметров процесса — в нашем случае для температуры 100 °С.

Количество воды, которое необходимо выпаривать из сусла, определяют из урав нения материального баланса, которое составляют исходя из условия, что количество

сухих веществ в сусле до и после выпаривания неизменно: |

|

||||||||

|

GcEн |

= |

(Gc – W)Eк |

, |

(6.56) |

||||

|

100 |

|

|

100 |

|

||||

где Gс — масса сусла до выпаривания, кг; Eн, Ек — соответственно начальная и конечная |

|||||||||

концентрации сусла, масс. %; W — масса выпариваемой воды, кг. |

|

||||||||

Из уравнения (6.55) масса выпариваемой воды (кг) |

|

||||||||

|

W = G |

(1 – |

Eн |

). |

|

(6.57) |

|||

|

|

|

|||||||

|

|

|

|

с |

|

Eк |

|

|

|

|

|

|

|

|

|

|

|

||

Необходимую площадь поверхности нагревания (м2) сусловарочного аппарата рас считывают с учетом его наибольшей тепловой нагрузки, которая приходится на пери од кипячения сусла:

ПРОИЗВОДСТВО ПИВА |

|

475 |

||||

|

|

|

|

|

|

|

F = |

Qкс |

|

, |

(6.58) |

||

K |

∆tτ |

|

||||

|

к |

|

к |

|

|

|

где K — коэффициент теплопередачи при кипячении сусла, K = 1,28–1,63 кВт/(м2 |

К); |

|||||

к |

|

|

|

к |

|

|

∆t — средняя разность температур между теплообменивающимися средами, °С; |

τк — |

|||||

продолжительность кипячения, с.

Для приблизительных расчетов поверхности теплопередачи сусловарочных аппа ратов проф. В. И. Попов рекомендует принимать следующие значения коэффициен тов теплопередачи: при нагревании сусла — для аппарата со стальным днищем Kн = = 0,93–1,28 кВт/(м2 К); с медным днищем Kн = 1,16–1,63 кВт/(м2 К); при кипячении сусла — для аппарата со стальным днищем Kк = 1,28–1,63 кВт/(м2 К); с медным дни щем Kк = 1,63–2,10 кВт/(м2 К).

Расход пара в сусловарочном аппарате вычисляют из уравнения теплового баланса:

Gсcсtн + DI = (Gссс–Wcв)tк + WIв + DIк + Qп, |

(6.59) |

где сс, св — удельная теплоемкость соответственно сусла и воды, кДж/(кг К); tн, tк — соответственно начальная и конечная температура сусла, °С; D — расход греющего пара, кг; I, Iв — энтальпия соответственно греющего и вторичного пара, кДж/кг; Iк — удельная энтальпия конденсата, кДж/кг; Qп — потери теплоты в окружающую среду, кДж.

Расход греющего пара (кг)

D = |

Gсcc(tк – tн) + W(Iв – cвtк) + Qп |

, |

(6.60) |

|

|||

|

I – Iк |

|

|

Потери теплоты в окружающую среду Qп при наличии тепловой изоляции у аппа ратов принимают 5% общего расхода.

6.4.4.6.Вспомогательное оборудование сусловарочных систем

6.4.4.6.1.Устройства для внесения хмелепродуктов в сусловарочный аппарат

Всовременных сусловарочных системах используют преимущественно хмелепро дукты в виде гранул и экстракта. При этом их внесение в сусловарочный аппарат, как правило, механизировано и автоматизировано. Чаще всего сусловарочные аппараты оснащают устройствами для частично механизированного и автоматизированного внесения хмелепродуктов, когда непосредственно порционная подача хмелепродуктов из специальных расходных сборников в определенном количестве и в определенное время осуществляется автоматически без участия человека, но составление дозы хме лепродуктов и загрузку их в дозирующие сборники осуществляют вручную.

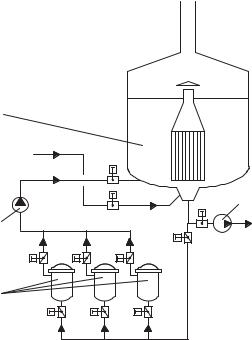

При традиционном трехпорционном внесении хмелепродуктов в течение одной варки такие устройства включают три специальных расходных сборника, насос и необ ходимую трубопроводную арматуру с автоматическим управлением (рис. 6.90).

Расходный сборник представляет собой сосуд с цилиндрическим корпусом, эллип тическим днищем и откидной эллиптической крышкой с быстродействующим герме тичным зажимом. Хмелепродукты в сборник загружают вручную при открытой крышке.

476 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

3 |

|

|

|

Сусло |

|

|

4 |

|

2 |

Сусло |

|

охмеленное |

||

|

1

Рис. 6.90. Принципиальная схема устройства для механизированного и автоматизированного внесения хмелепродуктов в сусловарочный аппарат:

1 — сборник расходный; 2 — насос для внесения хмелепродуктов; 3 — аппарат сусловарочный; 4 — насос для отвода охмеленного сусла

Сусло в сборник подводят через нижний штуцер, а сусло с хмелепродуктом отводят через боковой штуцер. При использовании хмелевых экстрактов вскрытые металли ческие банки загружают в сборник, поэтому внутри его размещена крупноячеистая решетка для поддержания банок, а перед входом в боковой отводящий штуцер также закреплена решетка, препятствующая перекрытию штуцера банками при протоке сусла через расходный сборник.

Каждый сборник оснащен манометром и шаровой моющей головкой системы без разборной автоматизированной мойки.

В каждый из трех расходных сборников оператор вручную предварительно загру жает определенное количество и определенный тип хмелепродуктов, предназначен ных для внесения в сусловарочный аппарат в течение одной варки. В процессе варки

взаданный программой период времени автоматически открываются соответствую щие клапаны, включается насос, и та или иная порция хмелепродуктов в заданной последовательности и в нужное время вымывается суслом из расходного сборника

всусловарочный аппарат.

Иногда в целях экономии капитальных вложений сусловарочный аппарат оснаща ют двумя или даже одним расходным сборником. В этом случае оператор должен не