Pivovarennaya_inzheneria_ / Глава 6b

.pdfПРОИЗВОДСТВО ПИВА |

477 |

|

|

пропустить момент опорожнения сборника и сразу же после этого незамедлительно загрузить в него очередную порцию хмелепродуктов. При наличии двух расходных сборников это осуществить гораздо проще, а при использовании одного — оператору следует быть особенно внимательным и скорым.

Известны сусловарочные системы, оснащенные устройством для внесения хмеле продуктов, в состав которых входят 12 расходных сборников, что позволяет при трех порционном внесении хмелепродуктов обеспечить их внесение в четыре следующих одна за другой варки. При обороте варочной установки 12 раз в сутки, установка в ноч ную смену может работать автоматически вообще без участия оператора. Но широко го распространения такие системы пока не получили.

При полной механизации и автоматизации внесения хмелепродуктов в суслова рочный аппарат загрузка хмелепродуктов в дозирующие сборники осуществляется автоматически без участия человека. В этом случае после опорожнения одного из рас ходных сборников в него автоматически дозируется очередная определенная порция хмелепродуктов, в том числе комбинация в виде гранул и экстракта, которые поступа ют по трубопроводам из соответствующих централизованных бункеров и сборников, установленных в охлаждаемом складском помещении. Но такой вариант организации автоматического внесения хмелепродуктов в сусловарочный аппарат также не полу чил широкого распространения.

6.4.4.6.2. Стрипинг сусла и устройства для его осуществления

Одной из проблем в производстве пивного сусла является то, что непосредственно после кипячения сусла при осветлении его в гидроциклонном аппарате при относи тельно высоких температурах (98–99 °С) продолжается образование в сусле неблаго родных вкусовых веществ, от которых в дальнейшем при традиционной обработке сусла избавиться невозможно. Речь идет главным образом о серосодержащих соеди нениях, в частности свободном ДМС, образующемся при высоких температурах из предшествующего связанного ДМС п.

Для устранения этой проблемы в 1990 е гг. в производстве пивного сусла начали активно применять стрипинг (от англ. stripping — отгонка легких фракций). Этот но вый эффективный технологический прием позволяет в достаточной степени удалить свободный ДМС — как сохранившийся в сусле после варки, так и образующийся при повышенной температуре в гидроциклонном аппарате. Технологическая сущность это го оригинального технологического приема заключается в том, что осветленное в гид роциклонном аппарате сусло непосредственно перед охлаждением дополнительно под вергают обработке, при которой происходит выпаривание и отгонка легколетучих фракций сусла, что позволяет снизить содержание нежелательных летучих соедине ний в нем до допустимого уровня.

Стрипинг — испарение сусла для отгонки легколетучих фракций из него — осуще ствляют за счет:

•подвода тепловой энергии;

•обеспечения разрежения;

•увеличения площади поверхности испарения сусла, осуществляемого при атмос ферном давлении.

478 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

Примером стрипинга за счет подвода тепловой энергии является процесс, осуще ствляемый в сусловарочной системе Merlin.

Стрипинг за счет обеспечения разрежения осуществляют, например, в вакуумно испарительных системах Schoko и Ziemann.

Принципиальная схема установки Schoko, разработанной фирмой Каспар Шульц, приведена на рис. 6.91.

Горячее сусло |

|

|

|

Холодная вода |

|

|

|

|

|

из сусловарочного |

|

|

|

7 |

аппарата |

|

|

|

|

|

|

4 |

5 6 |

Хладагент |

|

|

|

|

|

|

|

|

|

Осветленное и |

1 |

2 |

3 |

|

охлажденное |

|

сусло |

|||

|

|

|

|

Горячая вода |

Хладагент |

|

Рис. 6.91. Принципиальная схема установки фирмы Schoko:

1 — гидроциклонный аппарат; 2, 4 — насосы для сусла; 3 — вакуум#испаритель; 5 — теплообменник#конденсатор; 6 — теплообменник#охладитель; 7 — вакуум#насос

Принципиальная схема устройства вакуумного испарения фирмы Ziemann приве дена на рис. 6.92.

Для осуществления стрипинга при атмосферном давлении за счет увеличения пло щади поверхности испарения сусла фирма Meura (Бельгия) предлагает использовать

|

|

|

7 |

|

|

|

Вода горячая 80 °C |

|

|

|

Вода холодная 15 °C |

|

|

3 |

|

|

|

|

Вода горячая 80 °C |

1 |

2 |

4 |

Вода холодная 15 °C |

|

|

|

|

Горячее сусло |

|

|

|

из сусловарочного |

|

99 °C |

30 °C |

аппарата |

|

Конденсат

5 |

6 |

вторичного пара |

|

||

|

|

|

|

|

Сусло на охлаждение |

Рис. 6.92. Принципиальная схема устройства вакуумного испарения фирмы Ziemann:

1 — гидроциклонный аппарат; 2, 5 — насос для сусла; 3 — конденсатор вторичного пара; 4 — вакуум#испаритель; 6 — охладитель конденсата вторичного пара; 7 — вакуум#насос

ПРОИЗВОДСТВО ПИВА |

479 |

|

|

специальные колонны, заполненные насадкой и установленные в технологической ли нии между гидроциклонным аппаратом и теплообменником охладителем. В зависи мости от типа и формы насадки (элементов из нержавеющей стали) удельная площадь поверхности внутри колонны составляет от 50 до 500 м2/м3. Стекая тонкой пленкой по обширной поверхности насадки, сусло хорошо испаряется, и из него при этом удаля ются летучие фракции.

Вышеописанные способы осуществления стрипинга (за исключением системы Merlin) требуют применения дополнительного оборудования, увеличения коммуни каций, арматуры и пр., а также большей производственной площади в варочном отде лении. Кроме того, в условиях вакуумирования ароматический профиль сусла может быть необратимо изменен — в частности, помимо нежелательных летучих соединений, из сусла удаляются и полезные летучие фракции хмелепродуктов.

Еще один способ стрипинга, осуществляемый при атмосферном давлении за счет увеличения площади поверхности испарения и в значительной степени лишенный вышеописанных недостатков, описан в разделе 6.4.5.3.4.

6.4.4.6.3. Хмелеотделители

Современные сусловарочные системы, в которых применяют более эффективные виды хмелепродуктов, в частности в гранулированной или жидкой форме, не нужда ются в хмелеотделителях, поскольку мелкие хмелевые частички по окончании варки отделяют вместе со взвесями горячего сусла в гидроциклонном аппарате.

При использовании натурального шишкового хмеля, лепестки которого имеют от носительно крупные размеры, сусловарочные системы (как правило, это системы пре дыдущих поколений) оснащают специальным оборудованием для отделения хмеле вой дробины — хмелеотделителями.

Хмелеотделители предназначены для отделения лепестков хмеля от горячего охме ленного пивного сусла, поступающего в них самотеком из сусловарочного аппарата.

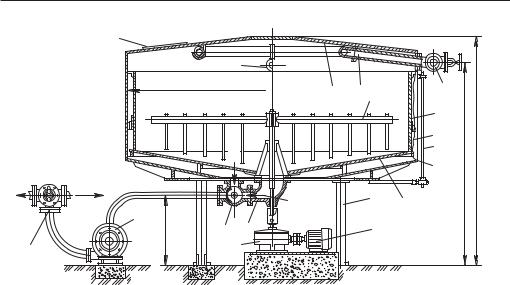

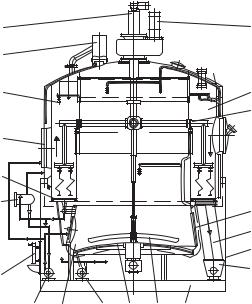

Хмелеотделители могут иметь различное конструктивное устройство и принцип действия. Хмелеотделитель периодического действия (рис. 6.93) представляет собой сварной стальной цилиндрический сосуд 6 с коническим днищем 8 и крышкой 1. Внутри аппарата расположена фильтрационная корзина для задержания лепестков хмеля, состоящая из ситчатой цилиндрической стенки 5 и ситчатого конического днища 9. Аппарат оснащен перемешивающим устройством 3 для поддерживания хмелевых лепестков во взвешенном состоянии при выщелачивании хмеля, которое приводится

вдвижение от электродвигателя 11 через червячный редуктор 12.

Вверхней части аппарата установлены ороситель 2 для промывки и выщелачива ния хмеля водой, поступающей из смесителя 4, и люк 17 для обслуживания и промыв ки аппарата. Сбоку имеется указатель уровня 7 продукта. К днищу аппарата прикреп лено разгрузочное устройство 13 с краном 14 для поочередного спуска сусла и хмеле вой дробины, которые насосом 15 подаются к распределительному крану 16, предназ наченному для направления сусла на последующую переработку, а хмелевой дроби ны — в канализацию. Путем переключения кранов 14, 16 можно одним и тем же насо сом поочередно перекачивать сусло и хмелевую дробину. Аппарат установлен на четы рех опорах 10, укрепленных на фундаменте с помощью болтов.

480 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

|

|

|

17 |

|

|

|

|

|

|

|

18 |

|

|

|

|

|

|

D |

1 |

2 |

3 |

4 |

|

|

|

|

|

|||

|

Сусло |

|

|

|

5 |

|

Выход |

|

|

|

8 |

H |

|

|

|

|

|

|

6 |

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

1 |

сусла |

|

|

|

|

|

|

Выход хмеля |

|

|

|

|

|

|

|

|

Хмелевая |

|

10 |

9 |

|

15 |

|

|

|

|

||

|

дробина |

|

|

|

|

|

2 |

14 |

13 |

|

11 |

|

|

H |

|

|

|

|||

16 |

12 |

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 6.93. Хмелеотделитель периодического действия: |

|

|

||||

H

1 — крышка; 2 — ороситель; 3 — перемешивающее устройство; 4 — смеситель; 5 — ситчатая цилиндрическая стенка; 6 — сосуд цилиндрический; 7 — указатель уровня; 8 — коническое днище; 9 — ситчатое коническое днище; 10 — опора; 11 — электродвигатель; 12 — редуктор; 13 — разгрузоч# ное устройство; 14 — кран; 15 — насос; 16 — кран распределительный;

17 — люк; 18 — штуцер входной

Сусло с хмелем поступает в аппарат по трубопроводу через штуцер 18. Лепестки отработавшего хмеля задерживаются на стенках фильтрационной корзины, а отцежен ное сусло насосом по трубопроводу направляется в отстойный или гидроциклонный аппарат. Затем хмель промывают (промывные воды также поступают в отстойный или гидроциклонный аппарат), смешивают с водой и удаляют насосом.

Хмелеотделители периодического действия неудобны в эксплуатации — они гро моздки, очистка сит в них после удаления хмелевой дробины затруднена.

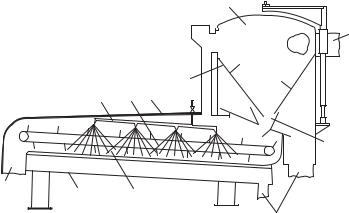

Хмелеотделители с непрерывной промывкой дробины более компактны и удобны в эксплуатации. Принципиальное устройство одного из таких хмелеотделителей пока зано на рис. 6.94.

Аппарат состоит их конического ситчатого отделителя сусла и промывного скреб кового конвейера. Горячее сусло вместе с лепестками хмеля тангенциально подают

вконический отделитель, в котором оно, совершая вращательное движение, просачи вается через ситчатую поверхность конуса и выводится из аппарата.

Хмелевая дробина выходит из конуса через его нижнее отверстие и оказывается на ситчатой ленте скребкового конвейера и, находясь на ней, медленно перемещается

внаправлении выгрузки из аппарата в отстойный или гидроциклонный аппарат. В процессе перемещения хмелевую дробину орошают горячей водой, которая вымывает из нее остатки экстрактивных веществ и по наклонному желобу удаляется из аппарата,

попадая затем в охмеленное сусло.

ПРОИЗВОДСТВО ПИВА |

481 |

|

|

1

3

2

8 7 6

4

11

10 9

5

Рис. 6.94. Хмелеотделитель с непрерывной промывкой хмелевой дробины:

1 — сепаратор; 2 — конус ситчатый; 3 — подвод охмеленного сусла; 4 — выход хмелевой дробины; 5 — выход сусла; 6 — промыватель хмеля; 7 — конвейер скребковый; 8 — ороситель;

9 — ситчатое корыто; 10 — поддон; 11 — выгрузка хмелевой дробины

6.4.4.7.Специальные системы для приготовления пивного сусла

Кспециальным системам для приготовления пивного сусла относят установки, спе цифической особенностью которых является то, что в их состав входят аппараты мно гофункционального назначения, предназначенные для последовательного осуществле ния двух и более технологических операций, а также аппараты, конструктивно объе диненные в блоки.

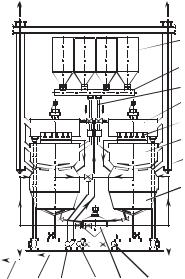

6.4.4.7.1.Блочные варочные установки

Типичным примером блочной варочной установки является установка конструк ции (рис. 6.95) фирмы Хепос (Чехия), в которой перерабатывают единовременно 4,5 т зернопродуктов. Установка состоит из двух вертикальных блоков, в каждый из кото рых входят заторно отварочный 6, сусловарочный 8 и фильтрационный 4 аппараты. Они установлены так, что дно верхнего является крышкой нижнего. При такой расста новке аппаратов обеспечиваются перемещение продукта самотеком, сокращение про тяженности всех коммуникаций, связывающих аппараты между собой, экономия про изводственных площадей. Аппараты снабжены лопастными мешалками, а фильтраци онный аппарат оборудован механизмом разрыхления.

Дробленый солод из бункеров 1 подается шнеком 2 к загрузочным трубам 3 и далее

взаторно отварочный аппарат 6. Заторная масса насосом 12 перекачивается в филь трационный аппарат 4, снабженный батареей кранов 5, через которые сусло отводится

всусловарочный аппарат 8, туда же подается хмелевая суспензия насосом 11 из сбор ника 10 для приготовления хмелевого экстракта. Пар из всех аппаратов отводится

482 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

|

|

|

В атмосфер |

В атмосфер |

1

2

3

4

5

6

7

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дробина С сло 12 |

11 10 |

9 |

|

|

|

||||||||||||||||||||||||||||||||||||||||||

Рис. 6.95. Блочный варочный агрегат фирмы Хеnос (Чехия):

1 — бункер дробленого солода; 2 — шнек; 3 — загрузочная труба; 4 — фильтрационный аппарат; 5 — батарея кранов; 6 — заторно#отварочный аппарат; 7 — вытяжная труба; 8 — сусловарочный аппарат; 9, 11, 12 — насосы; 10 — сборник для приготовления хмелевой суспензии

и отделения хмелевых частиц

через вытяжную трубу 7 в атмосферу. Сборник 10 одновременно является и хмелеот делителем. Готовое сусло откачивают из него насосом 9.

Установки блочного типа позволяют сэкономить производственные площади, од нако они неудобны в эксплуатации и при ремонте и поэтому не получили широкого распространения в пивоварении.

6.4.4.7.2. Двухфункциональные варочные аппараты

Помимо тривиального объединения аппаратов в единый блок, разрабатывают спе циальные конструкции комбинированного оборудования, в которых возможно осу ществление двух или более технологических операций, связанных с производством пивного сусла.

Заторно сусловарочные аппараты входят в состав двухаппаратных сусловарочных установок (см. рис. 6.25), используемых на предприятиях малой мощности. Конструк тивно они представляют собой сосуды с нагревательной паровой рубашкой и механи ческим перемешивающим устройством, а функционально предназначены как для осу ществления затирания зернопродуктов, так и для кипячения сусла с хмелем.

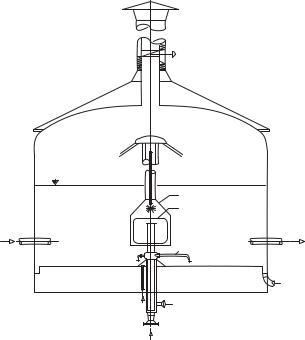

Сусловарочно гидроциклонные аппараты обычно входят в состав менее распрост раненных трехаппаратных варочных установок, в которых помимо вышеупомянутых

ПРОИЗВОДСТВО ПИВА |

483 |

|

|

включают также заторные и фильтрационные аппараты. Оборачиваемость таких уста новок не превышает 8 варок в сутки. Такие комбинированные аппараты изготавливают как с внешним, так и с внутренним теплообменниками нагревателями. На рис. 6.96 показано принципиальное устройство сусловарочно гидроциклонного аппарата с внут ренним теплообменником.

|

4 |

|

|

3 |

|

1 |

9 |

2 |

|

|

|

7 |

8 |

6 |

|

5

Рис. 6.96. Сусловарочно#гидроциклонный аппарат:

1 — вход сусла; 2 — выход осветленного сусла; 3 — внутренний трубчатый теплообменник; 4 — конус; 5 — подвод пара; 6 — отвод конденсата; 7 — слив; 8 — подвод воды; 9 — размыватель белкового осадка

6.4.4.7.3. Многофункциональный варочный блок «Интеграл»

Принципиальное устройство многофункционального варочного блока «Интеграл» для приготовления пивного сусла показано на рис. 6.97.

Конструкция его представляет собой комбинацию двух встроенных один в другой сосудов, смонтированных на общей раме 1 и закрытых по периметру декоративным кожухом 19. Один из сосудов 5, играющий роль заторно сусловарочного аппарата, имеет цилиндрическую форму, в нижней части переходящую в коническую, и вогну тое внутрь эллиптическое днище, к наружной поверхности которого приварена секци онированная паровая рубашка 3. В нижней части аппарата расположена лопастная ме шалка 2, имеющая общий привод 14, с рыхлительным устройством 16.

484 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

13 |

14 |

12 |

|

11 |

15 |

|

16 |

10 |

|

9

8

17

18

19

20 7

20 7

6 |

5 |

4 |

3 |

2 |

1 |

Рис. 6.97. Многофункциональный варочный блок «Интеграл»:

1 — рама; 2 — мешалка; 3 — рубашка паровая; 4 и 6 — насосы; 5 — заторно#сусловарочный аппарат; 7 — устройство для анализа сусла; 8 — фонарь смотровой; 9 — ситчатое днище; 10 — смотровое окно; 11 — моющая головка; 12 — труба вытяжная; 13 — привод вертикальных перемещений рыхлителя; 14 — привод рыхлителя и мешалки;15 — фильтрационный аппарат; 16 — рыхлитель; 17 — смотровое окно; 18 — труба для выгрузки дробины;

19 — кожух декоративный; 20 — насос винтовой

Снаружи заторно сусловарочного аппарата коаксиально расположен другой сосуд, играющий роль фильтрационного аппарата 15, ситчатая поверхность 9 которого имеет кольцеобразную форму. Внутри кольцеобразной полости фильтрационного аппарата расположено рыхлительное устройство 16, которое помимо вращательного движения может совершать возвратно поступательное движение в направлении оси вращения

спомощью специального привода 13. Рыхлительное устройство служит также для вы грузки дробины из фильтрационного аппарата, осуществляемой по трубе 18. Дробину откачивают в сборник дробины специальным винтовым насосом 20. Вторичный пар удаляется из аппаратов через вытяжную трубу 12.

Визуальный контроль за процессами, происходящими в аппаратах, осуществляется

спомощью смотровых окон 10, 17. Внутренние полости аппаратов тщательно промыва ются с помощью специальных моющих головок 11, расположенных в определенных частях аппаратов.

Качество фильтруемого сусла визуально контролируют с помощью смотрового фонаря 8, а определение массовой доли сухих веществ сусла осуществляют с примене нием специального устройства 7.

ПРОИЗВОДСТВО ПИВА |

485 |

|

|

Технологические среды перемещаются в блоке «Интеграл» с помощью насосов 4, 6. Первый из них перекачивает из заторно сусловарочного аппарата затор в фильтраци онный аппарат, и он же служит для подачи сусла в гидроциклонный аппарат; второй предназначен для возврата первого, мутного сусла в фильтрационный аппарат и пода чи светлого сусла в заторно сусловарочный аппарат для кипячения.

Роль гидроциклонного аппарата может выполнять заторно сусловарочный аппарат, у которого перед этим перемешивающее устройство поднимают в крайнее верхнее положение.

Блок «Интеграл» укомплектован всей необходимой запорной арматурой, контрольно измерительными приборами и системой автоматики. Управление технологическими процессами, протекающими в «Интеграле», осуществляется с помощью компьютера.

В блоке «Интеграл» автоматически осуществляются в определенной последова тельности пять технологических операций: затирание дробленого солода, отварка за тора (при необходимости), фильтрование затора, кипячение сусла с хмелем, осветле ние сусла (функция гидроциклонного аппарата).

Благодаря оригинальному конструктивному устройству многофункционального блока «Интеграл» достигаются важнейшие технические и технологические преиму щества, выгодно отличающие его от оборудования аналогичного назначения других производителей. Среди них следует выделить:

•энергоэкономичность благодаря косвенному перераспределению тепловой энер гии между смежными технологическими операциями, осуществляемыми в аппа рате; рекуперации и утилизации тепловой энергии; кратчайшему перемещению промежуточных продуктов к каждой последующей технологической стадии;

•высокую технологическую эффективность разделения затора и получение более качественного сусла вследствие оптимизации условий фильтрования;

•компактность за счет рационального совмещения пяти технологических функ ций в одном аппарате;

•высокую степень механизации и автоматизации технологических процессов; мо ниторинг и компьютеризацию управления;

•простоту эксплуатации и удобство обслуживания;

•универсальность, позволяющую обеспечивать выпуск высококачественного пива в любом ассортименте;

•экологичность, поскольку все конструкционные материалы, соприкасаемые с пе рерабатываемыми технологическими средами, абсолютно безупречны, биологи чески инертны и обладают высокой химической стойкостью;

•быстроту и эффективность санитарной обработки благодаря встроенной систе ме интенсивной автоматизированной мойки.

Кнедостаткам многофункционального блока «Интеграл» относят:

•ограниченное количество циклов в сутки, обычно не более двух;

•неудобство в техническом обслуживании и ремонте;

•ограниченность по производительности — количеству сусла, получаемого за один цикл варки.

Указанные особенности многофункционального блока «Интеграл» ограничивают его применение на пивоваренных предприятиях средней и большой мощности. Об ласть их применения — мини пивоварни.

486 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

6.4.4.8.Основные технические проблемы кипячения сусла с хмелем

итенденции развития сусловарочных систем

При кипячении сусла с хмелем приходится сталкиваться с проблемами, оказываю щими негативное влияние как на технологические, так и технико экономические по казатели процесса.

К числу таких проблем, в частности, следует отнести:

1)повышенные затраты энергии;

2)повышенную термическую нагрузку на сусло (поскольку в качестве греющего агента используют пар с температурой до 150 °С), которая, в свою очередь:

•негативно влияет на качество сусла, поскольку происходит разрушение цен ных компонентов;

•способствует пригоранию сусла;

3)большое количество образующихся испарений, создающее проблемы:

•экологии при выбросе вторичного пара в атмосферу;

•переизбытка горячей воды (80 °С), образующейся при рекуперации тепла;

•увеличения сточных вод, образующихся при конденсации вторичного пара;

4)недостаточное удаление нежелательных летучих веществ, в том числе диметил сульфида (ДМС);

5)недостаточное сохранение азотистых соединений, оказывающих в дальнейшем позитивное влияние на пенообразование.

Современные тенденции развития сусловарочного оборудования предусматрива ют устранение или минимизацию вышеперечисленных проблем, в частности:

•сокращение энергопотребления;

•снижение термической нагрузки на сусло;

•сокращение количества испаренной влаги;

•оптимизацию концентрации ДМС;

•сохранение азотистых соединений в сусле.

Некоторые новые прогрессивные конструкции современных сусловарочных аппа ратов, в которых в той или иной степени решены упомянутые проблемы, были описаны выше в предыдущих разделах.

6.4.5. Обработка горячего охмеленного сусла перед сбраживанием

Перед сбраживанием из горячего охмеленного сусла необходимо удалить значи тельную часть взвешенных в нем веществ, оказывающих негативное влияние на ско рость брожения, а также на вкус и стабильность пива, после чего охладить его и насы тить кислородом для обеспечения благоприятных условий жизнедеятельности семен ных дрожжей.

6.4.5.1.Технологические аспекты обработки горячего охмеленного сусла

6.4.5.1.1.Процессы и явления, протекающие при обработке горячего охмеленного сусла

Осветление сусла. Взвеси горячего сусла по качественному составу представля ют преимущественно скоагулированные в процессе кипячения белки, перешедшие