Pivovarennaya_inzheneria_ / Глава 6c

.pdf

ПРОИЗВОДСТВО ПИВА |

505 |

|

|

Между каждой парой пластин образуется узкий щелевой канал (рис. 6.110, б). В соб ранном теплообменнике эти каналы соединены между собой таким образом, что обра зуют две системы проточных каналов — по одной последовательно протекает продукт, а по другой — хладагент или теплоноситель (холодная или горячая вода, пропиленгли коль, пар и пр.). По сравнению с теплообменником для пива зазор между пластинами суслового теплообменника должен быть больше — обычно он составляет 5–7 мм.

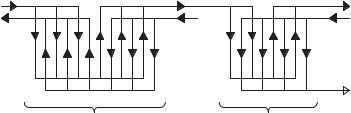

Движение потоков продукта и теплоносителя в пластинчатом теплообменнике мо жет быть организовано различными способами. Схема движения горячего сусла и хла дагента в пластинчатом теплообменнике, пластины которого для наглядности раздви нуты, показана на рис. 6.111. Сусло движется двумя параллельными потоками между фланцевой плитой 5 и пластиной 4 и между пластинами 2, 3; охлаждающая жидкость двумя параллельными потоками — навстречу суслу между пластинами 1, 2 и между пластинами 3, 4.

Вода Сусло

1

2

3

4

5

Рис. 6.111. Схема распределения потоков горячего сусла и хладагента в пластинчатом теплообменнике

Число параллельных потоков сусла и хладагента может быть больше, чем указано на рис. 6.111; с увеличением их во столько же раз повышается производительность теплообменника. Как правило, за один проход между пластинами сусло не успевает охладиться (или нагреться) до определенной температуры, поэтому его пропускают последовательно в несколько заходов через следующие группы пластин, называемых пакетами. Пакет — часть пластинчатого теплообменника, состоящая из группы смеж ных пластин, в которой поток продукта (или теплоносителя) движется параллельно только в одном направлении (сверху вниз или наоборот). Число пакетов для горя чей и холодной сред, образованных одними и теми же пластинами, может быть неодинаковым.

Пакеты могут быть объединены в одном теплообменнике в секции. Секция — часть плас тинчатого теплообменника, состоящая из одного или нескольких пакетов и нагреваемая или

506 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

охлаждаемая одним и тем же теплоносителем или хладагентом. Секции называют по виду тепло или хладагента, например, секция водяная, паровая, рассольная, пропи ленгликолевая и пр.

Упрощенная схема распределения потоков в двухсекционном теплообменнике при ведена на рис. 6.112. Упрощение состоит в том, что в реальном двухсекционном тепло обменнике количество пакетов, а также число каналов в них может быть несколько больше. В водяной секции сусло охлаждают водой, при этом оно проходит тремя параллельными потоками последовательно через два пакета пластин. Холодная вода в водяной секции противотоком по отношению к суслу движется также тремя парал лельными потоками через два пакета пластин. В пропиленгликолевой секции сусло двумя параллельными потоками протекает последовательно по двум пакетам пластин, а пропиленгликоль — через всю секцию четырьмя параллельными потоками через один пакет пластин.

Сусло |

|

Сусло |

Вода |

Вода |

Пропиленгликоль |

Пропиленгликоль

Пропиленгликоль

Водяная |

Пропиленгликолевая |

секция |

секция |

Рис. 6.112. Пример организации потоков продукта и хладагентов в двухсекционном теплообменнике

Схему компоновки пластинчатого теплообменника обозначают дробями, каждая из которых соответствует определенной секции. В числителе дроби — многочлен, сум ма членов которого равна числу последовательно соединенных пакетов, а значение каждого члена соответствует числу параллельных потоков продукта в данном пакете; в знаменателе сумма членов означает число пакетов, а каждый член — число парал лельных потоков охлаждающей или нагревающей среды в данном пакете.

Например, для двухсекционного теплообменника, схема которого приведена на рис. 6.112, формулу компоновки записывают следующим образом:

Водяная |

Пропиленгликолевая |

||||

секция |

секция |

||||

|

|

|

|

|

|

3 + 3 |

|

2 + 2 |

|

||

|

|

|

|

|

|

3 + 3 |

|

4 |

|

||

Используя различные схемы компоновки пластин, можно изменять производи тельность теплообменника (за счет числа параллельных потоков в пакетах) и степень охлаждения или нагревания продукта (за счет числа последовательно работающих пакетов и секций).

ПРОИЗВОДСТВО ПИВА |

507 |

|

|

Пластинчатые теплообменники имеют ряд существенных преимуществ по сравне нию с теплообменниками других конструкций, среди которых:

•компактность конструкции вследствие высокой плотности упаковки — площади поверхности теплообмена, размещаемой в единице объема теплообменника, ко торая может достигать 200 м2/м3 (в то время как в трубчатых теплообменниках лишь 40 м2/м3);

•возможность быстро и легко изменить поверхность теплообмена в результате установ ки различного числа пластин и тем самым изменять производительность аппарата;

•возможность в одном аппарате осуществлять разные теплообменные процессы — нагревание и охлаждение продукта, а также регенерацию теплоты (как, например, в поточном пастеризаторе — см. раздел 7.3.10.3.2.2);

•более высокие коэффициенты теплопередачи благодаря энергичной турбулизации потоков (за счет малой толщины и рельефа пластин) при движении жидкости в очень узких каналах; это позволяет эффективно применять пластинчатые теплооб менники при малых температурных перепадах между продуктом и теплоносителем;

•относительная дешевизна в изготовлении, поскольку основные элементы тепло обменника — гофрированные пластины — изготавливают методом штамповки;

•возможность быстрой разборки для тщательной мойки и очистки пластин (но обычно используют для этого безразборную мойку).

Основным недостатком конструкции является то, что резиновые уплотнения, общая протяженность которых значительна, со временем теряют свою эластичность и не обеспе чивают герметичность теплообменника, вследствие чего образуются протечки. Поэтому время от времени (обычно раз в 3 года) требуется замена уплотнительных прокладок.

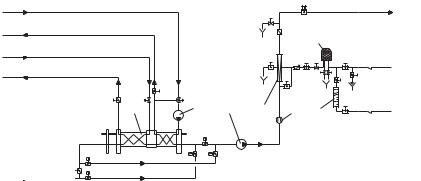

Для промывки пластинчатых теплообменников используют два способа, которые отличаются направлением потока моющих сред через теплообменник — прямоточный и противоточный. При этом обоснованный выбор способа организации мойки тепло обменника обусловлен особенностями его загрязнения. Например, пластинчатые теп лообменники для охлаждения сусла необходимо промывать противотоком (рис. 6.113).

Пропиленгликоль(–6°C) |

|

(–6 °C) |

|

|

|

|

|

СуслоСуслона брожениена брожение |

||

Возврат |

|

(2 °C) |

|

|

|

|

|

|

||

Возврат |

|

|

|

|

|

|

|

|||

пропиленгликоляпропиленгликоля(2°C) |

|

|

|

|

|

|

|

|||

Холоднаяводавода (15 |

|

° |

C) |

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

||||

(15°C) |

|

|

|

|

|

|

|

|

|

Пар(0,3(0,3МПа)МПа) |

Горячая вода (80 |

° |

C) |

|

|

|

|

|

|||

|

|

|

|

|

|

|||||

вода (80°C) |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

4 |

|

|

Воздух (0,3 МПа) |

|

|

|

|

1 |

2 |

3 |

|

5 |

6 |

(0,6 МПа) |

|

|

|

|

|

|

|||||

Осветленное сусло

из гидроциклонного

Осветленное сусло

изаппаратагидроциклонного аппарата

моющиймоющийраствор

Рис. 6.113. Функциональная схема охлаждения и аэрации сусла с промывкой пластинчатого теплообменника противотоком:

1 — теплообменник пластинчатый; 2 — насос хладагента; 3 — насос сусловый; 4 — аэратор; 5 — расходомер жидкостный; 6 — расходомер воздушный; 7 — фильтр стерилизующий

508 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

Это объясняется тем, что при охлаждении сусла в гораздо большей степени загрязня ются пластины теплообменника, расположенные первыми по ходу движения сусла, поэтому, чтобы не прокачивать смываемые загрязнения через весь теплообменник, его промывают противотоком.

В то же время теплообменники для подогревания сусла перед кипячением промы вают, как правило, прямотоком, поскольку их степень загрязнения по ходу потока сус ла приблизительно одинакова.

6.4.5.3.6.Аэраторы сусла

Впроцессе аэрации необходимо обеспечить равномерное мелкодиспесное распре деление воздуха в сусле, что предопределяет хорошее растворение кислорода в нем и уменьшение вспенивания. Эти, казалось бы, простые инженерные задачи на практике не так уж легко осуществить.

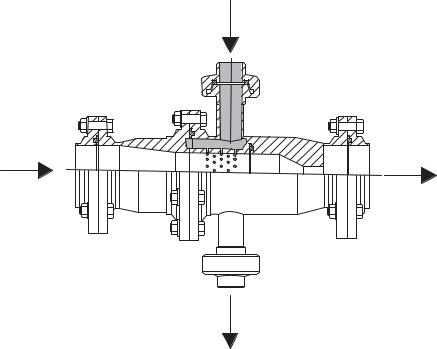

Для аэрации сусла применяют различные устройства, но в настоящее время отдают предпочтение проточным аэраторам, в которых происходит эффективная массопере дача кислорода. На рис. 6.114 показано устройство проточного аэратора Air injector конструкции Steinecker. Параметры аэраторов этого типа приведены в табл. 6.27.

Воздух

Воздух

Вход сусла |

Выход |

Вход |

|

сусла |

Выход сусла |

|

сусла |

СИП отвод

СИП*отвод

Рис. 6.114. Аэратор сусла Air injector конструкции Steinecker

|

|

ПРОИЗВОДСТВО ПИВА |

509 |

|

|

|

|

|

|

|

|

|

|

Òаблица 6.27 |

|

Технические характеристики Air injector конструкции Steinecker |

|||

|

|

|

|

|

Диаметр, мм |

Проток, гл/ч |

DР, МПа |

Расход воздуха |

Расход воздуха |

при флотации, Нм3/ч |

при аэрации, Нм3/ч |

|||

40 |

50–100 |

|

4,0 |

2,0 |

50 |

100–150 |

2,0–3,0 |

6,0 |

3,0 |

65 |

150–250 |

|

9,0 |

5,0 |

80 |

250–400 |

|

15,0 |

7,0 |

100 |

400–650 |

3,0–3,5 |

25,5 |

11,0 |

125 |

650–1000 |

|

35,0 |

20,0 |

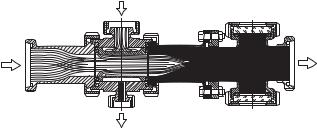

На рис. 6.115 показано устройство проточного аэратора Turbo air конструкции Esau&Hueber. Аэраторы этого типа могут иметь производительность от 25–2000 гл/ч и монтироваться на суслопроводах диаметром от 40 до 200 мм.

Аэраторы сусла изготавливают обычно с уменьшением проходного диаметра по

Воздух

Сусло  Сусло

Сусло

СИП

Рис. 6.115. Аэратор сусла Turbo air конструкции Esau&Hueber

направлению потока. Это обусловлено тем, что, в соответствии с уравнением Бернул ли, являющемся частным случаем закона сохранения энергии, при установившемся движении жидкости сумма потенциальной (z + p/ρg) и кинетической (w2/2g) энергии жидкости для каждого из поперечных сечений потока остается неизменной:

|

p |

1 |

|

w2 |

|

p |

2 |

|

w2 |

|

|

||

z1 + |

|

+ |

1 |

|

= z2 + |

|

+ |

2 |

|

, |

(6.61) |

||

ρg |

2g |

|

ρg |

2g |

|||||||||

где z — нивелирная высота, м; р — давление, Па (Па = Н/м2, Н = кг м/с2); ρ — плотность жидкости, кг/м3; g — ускорение свободного падения, м/с2; w — скорость потока, м/с.

Из этого следует, что при уменьшении диаметра возрастает скорость потока, но уменьшается давление в нем, что способствует лучшему растворению газа в жидкости.

Во избежание инфицирования сусла посторонней микрофлорой воздух предвари тельно подвергают бактериальной очистке в стерилизующих фильтрах (см. рис. 6.113).

510 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

6.4.5.4.Инженерные расчеты систем для осветления, охлаждения

иаэрации сусла

6.4.5.4.1.Расчет массы испаряющейся воды с открытой поверхности сусла

Массу (кг/ч) испаряющейся воды с открытой поверхности сусла рассчитывают по формуле

G = |

45,6Fc(p1 – p2) |

, |

(6.62) |

|

|||

|

P |

|

|

где F — площадь поверхности испарения, м2; с — коэффициент, зависящий от скорости воздуха над поверхностью сусла (для неподвижного воздуха с = 0,55; для воздуха, движущегося с умеренной скоростью, с = 0,71 и для быстродвижущегося воздуха с = 0,86; р1 и р2 — парциальное давление водяного пара соответственно при температуре испаря ющейся жидкости и при температуре воздуха, Па; Р — барометрическое давление воз духа, Па.

Пример 3. Определить объемный процент испарения сусла в холодильной тарелке за 1 ч при нормальном атмосферном давлении Р = 99 325 Па (745 мм рт. ст.).

Данные для расчета. Начальная температура сусла 96 °С, конечная 60 °С, средняя 78 °С. Температура воздуха 20 °С.

Расчет

1.Парциальные давления водяного пара при упомянутых температурах определяем по таблице физических свойства воздуха, насыщенного водяным паром (приложение 2): р1 = 43 649,4 Па; р2 = 2336,92 Па.

2.Массу воды, испаряемую с 1 м2 поверхности сусла за 1 ч, определяем по формуле (6.61):

45,6 1 0,55(43 649,4 – 2336,92)

G = |

|

= 10,43 кг/ч. |

|

99 325 |

|||

|

|

3. Объемный процент испарения сусла за первый час определяем с учетом того, что при высоте слоя 150 мм на 1 м2 холодильной тарелки находится 150 л сусла:

W = 10,43 100 = 6,95 % по объему сусла. 150

6.4.5.4.2.Расчет гидроциклонного аппарата

Взадачу технологических расчетов гидроциклонного аппарата входит определе ние его рабочей и полной вместимости.

Исходя из годовой мощности предприятия и режима его работы по формуле (6.14) определяют производительность варочной установки по горячему суслу за одну варку

Vгс (см. пример 1), что соответствует рабочей вместимости Vгр гидроциклонного аппа рата, которая для данного вида оборудования является определяющим параметром, поскольку именно она определяет производительность оборудования.

Опираясь на значение рабочей вместимости гидроциклонного аппарата, осуществ ляют конструктивные расчеты, в задачу которых входит определение основных гео метрических размеров аппарата.

ПРОИЗВОДСТВО ПИВА |

511 |

|

|

Высота (м) слоя сусла в гидроциклонном аппарате |

|

|||

H = |

4Vгр |

. |

(6.63) |

|

|

||||

πD2 |

||||

c |

|

|

||

Расчет по формуле (6.63) ведут, задаваясь внутренним диаметром D аппарата, выб ранного из нормального ряда внутренних диаметров сосудов или аппаратов, изготов ляемых из стальных листов или поковок (приложение 7). Рассчитав Hс, сопоставляют ее с внутренним диаметром аппарата. В соответствии с рекомендуемыми конструк тивными требованиями соотношение Hс/D гидроциклонного аппарата должно соот ветствовать 1 : (2,5–2,7).

Если расчетное соотношение Hс / D лежит в требуемом диапазоне, то определяют остальные конструктивные параметры аппарата, аналогично тому, как это описано в методике расчета сусловарочных аппаратов.

Полная вместимость гидроциклонного аппарата

V = |

Vгр |

, |

(6.64) |

|

kз |

||||

гп |

|

|

||

|

|

|

где Vгр — рабочая вместимость гидроциклонного аппарата, м3; kз — коэффициент запол нения аппарата; для гидроциклонных аппаратов принимают kз = 0,7.

Высота конической крышки гидроциклонного аппарата |

|

Нк = 0,5 tg α (D – d), |

(6.65) |

где D — внутренний диаметр гидроциклонного аппарата, м; d — диаметр вытяжной трубы, м (обычно d = 0,1D); α — угол у основания крышки, град; у современных аппара тов варочных установок α = 25°, тогда Нк = 0,21D.

Вместимость конической крышки гидроциклонного аппарата |

|

||||

|

πH |

(D2 |

– d2 – Dd) |

|

|

Vк = |

к |

|

|

. |

(6.66) |

|

|

12 |

|||

|

|

|

|

|

|

Поскольку полная вместимость гидроциклонного аппарата складывается из вмес тимости цилиндрической части Vц и крышки Vк, то вместимость его цилиндрической

части составляет |

|

Vц = Vгп–Vк. |

(6.67) |

Отсюда высота (м) цилиндрической части (обечайки) гидроциклонного аппарата

H = |

4Vц |

. |

(6.68) |

|

πD2 |

||||

ц |

|

|

Пример 4. Определить геометрические параметры гидроциклонного аппарата и рас считать давление нагнетательного насоса, подающего в него на осветление горячее ох меленное сусло.

Данные для расчета. Объем горячего сусла Vгс = 350 гл (35 м3). Потеря давления в подводящем трубопроводе рп = 245 250 Па. Продолжительность наполнения гидро циклонного аппарата τ = 18 мин (1080 с). Плотность сусла при температуре t = 90 °С составляет ρс = 1015 кг/м3.

512 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

Расчет

1. Определение внутреннего диаметра гидроциклонного аппарата осуществляем по формуле (6.63), руководствуясь следующими соображениями. В соответствии с ре комендуемыми конструктивными требованиями примем соотношение Hс/D = 1/2,65, тогда Hc = D/2,65. Заменив в выражении (6.63) Hc на D/2,65 и преобразовав его относи тельно D, получим

2,65 |

4Vгр |

3 |

2,65 4 |

35 |

|

|

3 |

|

|

|

|

|

|

D = √ |

|

|

= √ |

|

|

= 4,9 м. |

|

π |

3,14 |

|

|||

|

|

|

|

|

||

2. Высоту слоя сусла в гидроциклонном аппарате определяем из принятого выше соотношения:

Hc = D : 2,65 = 4,9 : 2,65 = 1,86 м.

3. Полную вместимость гидроциклонного аппарата определяем по формуле (6.64):

|

|

|

Vгп = |

Vгр |

= |

35 |

= 50 м3. |

||

|

|

|

kз |

0,7 |

|||||

|

|

|

|

|

|

|

|

||

4. Высоту конической крышки определяем из уравнения (6.65): |

|||||||||

|

Нк = 0,21D = 0,21 4,9 = 1,0 м. |

||||||||

5. Вместимость конической крышки определяем из уравнения (6.66): |

|||||||||

|

πHк(D2 – d2 – Dd) |

|

3,14 1,0 (4,92 – 0,492 – 4,9 0,49) |

||||||

V = |

|

|

= |

|

|

|

|

|

= 5,59 м2. |

|

|

|

|

|

|

|

|||

к |

12 |

|

|

|

|

|

12 |

|

|

|

|

|

|

|

|

|

|||

6. Вместимость цилиндрической части гидроциклонного аппарата определяем по формуле (6.67):

Vц = Vгп – Vк = 50 – 5,59 = 44,41 м3.

7. Высоту цилиндрической части корпуса гидроциклонного аппарата определяем

по формуле (6.68): |

|

|

|

|

|

4Vц |

|

4 44,41 |

|

Hц = |

|

= |

|

= 2,36 м. |

πD2 |

3,14 4,92 |

|||

8. Площадь сечения сопла, по которому нагнетают сусло в гидроциклонный аппарат, определяем по формуле, где νр — разгонная скорость, с которой сусло тангенциально поступает в аппарат, м/с; в соответствии с рекомендациями (см. раздел 6.4.5.3.4) при нимаем νр = 3,5 м/с.

|

Vгс |

|

|

35 |

|

|

|

|||||

f = |

|

|

= |

|

|

|

= 0,00925 м2. |

|||||

νpτ |

|

3,5 1080 |

||||||||||

9. Диаметр сопла определяем по формуле |

|

|

||||||||||

dc = √ |

4f |

= √ |

4 |

|

0,00925 |

= 0,012 м. |

||||||

|

|

|

||||||||||

π |

|

|

3,14 |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

||

ПРОИЗВОДСТВО ПИВА |

513 |

|

|

10. Максимальное давление на входе в аппарат определяем по формуле

|

|

|

ν2рρс |

|

3,52 1015 |

||

p |

|

= |

|

= |

|

= 6220 Па. |

|

в |

2 |

2 |

|||||

|

|

|

|

||||

|

|

|

|

|

|||

11. Гидростатическое давление столба сусла в гидроциклонном аппарате определя ем по формуле

pс = Hсρсg = 1,86 1015 9,81 = 18 520 Па.

12. Общее давление (напор) на выходе насоса определяем по формуле

р = рп + рв + рс = 245 250 + 6220 + 18 520 ≈ 270 000 Па (27 м вод. ст.).

Пример 5. Определить объемный процент испарения сусла в гидроциклонном ап парате за 1 ч при нормальном атмосферном давлении Р = 99 325 Па (745 мм рт. ст.).

Данные для расчета. Объем горячего сусла Vгс = 350 гл (35 м3). Внутренний диаметр гидроциклонного аппарата 4900 мм. Средняя температура сусла в аппарате 98 °С. Сред няя температура воздуха над поверхностью сусла 85 °С.

Расчет.

1.Парциальные давления водяного пара при упомянутых температурах определяем по таблице физических свойства воздуха, насыщенного водяным паром (приложение 2): р1 = 94 300,75 Па; р2 = 57 800,40 Па.

2.Массу воды, испаряемую с 18,85 м2 поверхности сусла за 1 ч, определяем по формуле (6.62):

|

45,6 18,85 0,55(94 300,75 – 57 800,40) |

||

G = |

|

= 173,73 кг/ч. |

|

99 325 |

|||

|

|

||

3. Объемный процент испарения сусла определяем по формуле

|

173,73 100 |

||

W = |

|

= 0,49 % по объему сусла. |

|

35 000 |

|||

|

|

||

6.4.5.4.3. Расчет пластинчатого теплообменника

Для нормальной работы теплообменника в заданном технологическом режиме не обходимо вычислить поверхность теплопередачи каждой секции, число пластин, по добрать схему их компоновки, определить гидравлическое сопротивление теплооб менника. Порядок расчета следующий.

1.Исходя из технологических требований устанавливают температурный режим процесса, число секций в теплообменнике, вид хладагента или теплоносителя (горячая вода, пар, холодная вода, рассол, пропиленгликоль и пр.). Расходы хладагентов (в за висимости от их вида) обычно принимают от одно до двухкратного к количеству охлаждаемого продукта. Расход теплоносителя определяют по величине допустимой разности температур теплоносителя и нагреваемого продукта.

2.Рассчитывают количество теплоты, отдаваемой через пластины каждой секции.

3.Задают или вычисляют скорости потоков жидкостей между пластинами.

514 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

4. Коэффициенты теплопередачи для каждой секции рассчитывают в следующем порядке: по средним значениям температур жидкостей находят числовые значения критериев Рr (Прандтля) и Re (Рейнольдса); определяют коэффициенты теплоотдачи по уравнению

Nu = АRemРrn |

(Рr |

ж |

/ Рr |

ст |

)s, |

(6.69) |

ж |

|

|

|

|

где Nu — критерий Нуссельта; Рrж — критерий Прандтля для жидкости при ее средней температуре; Prcт — критерий Прандтля при температуре стенки; А, m, n, s — постоян ные для каждого типа теплообменников.

Для теплообменника, в который входят пластины П 1 и П 2, применяют уравнение

Nu = 0,135Rе0,7Рr0,43ж (Рrж / Rrст)0,25. |

(6.70) |

Определяющий размер, входящий в состав критериев Нуссельта и Рейнольдса для плоского потока жидкостей между пластинами, вычисляют как эквивалентный диаметр:

|

4S |

4bh |

|

||

dэкв = |

|

= |

|

, |

(6.71) |

|

|

||||

|

П |

2(b + h) |

|

||

где S — площадь поперечного сечения потока, м2; П — смоченный периметр, м; b — ши рина потока, м; h — глубина потока (расстояние между пластинами), м.

Коэффициент теплоотдачи α рассчитывают по критериальным уравнениям для тур булентного движения. В пластинчатых теплообменниках турбулентный режим благо даря волнистой поверхности достигается уже при Re = 160–200, поэтому коэффици ент α достаточно точно можно определить по уравнению

Nu = 0,023Re0,8Pr0,4. |

(6.72) |

Отношение (Рrж/Рrст)0,25 учитывает направление потока и влияние температурного напора. В приблизительных расчетах значение этого отношения можно принимать при нагревании жидкости 1,05, при охлаждении 0,95.

Коэффициенты теплопередачи K [Вт/(м2 К)] обычно имеют значения в пределах: для секций водяного охлаждения — 1160–3790; рассольного или гликолевого охлаж дения — 930–2040; регенерации — 1160–2040; пастеризации — 1630–2330.

5.По вычисленным значениям количества передаваемой теплоты, средней разно сти температур и коэффициента теплопередачи рассчитывают поверхность теплооб мена для каждой секции.

6.Число пластин в каждой секции определяют путем деления поверхности тепло передачи секции на поверхность стандартной пластины. При большом несоответствии расчетной поверхности теплопередачи с компоновкой пластин изменяют скорости движения жидкостей и составляют новый вариант расчета.

7.Вычисляют гидравлические сопротивления при движении жидкостей по кана лам между пластинами.

Гидравлическое сопротивление движению жидкости между пластинами в одной секции теплообменника (Па)

∆pп = |

iρυ2ξ |

|

||

|

, |

(6.73) |

||

2 |

||||

|

|

|

||