Pivovarennaya_inzheneria_ / Глава 6c

.pdf

ПРОИЗВОДСТВО ПИВА |

615 |

|

|

6.6.2.2.Инженерное обеспечение карбонизации пива

6.6.2.2.1.Организация процесса карбонизации пива

Карбонизацию пива обычно осуществляют непосредственно после фильтрования перед розливом в специальных аппаратах — карбонизаторах. При этом ориентировоч ный расход диоксида углерода в среднем составляет около 15 г на 1 дал пива.

Карбонизацию осуществляют при температуре 1–2 °С и давлении 0,5–1,2 МПа (в за висимости от типа карбонизатора) до массовой концентрации СО2 в пиве 0,5–0,6%.

В пивоварении применяют карбонизаторы различных конструкций. Принципиаль ное устройство некоторых из них описано ниже.

6.6.2.2.2. Карбонизаторы Ш4%ВКП |

|

||

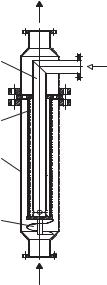

Карбонизаторы Ш4 ВКП (рис. 6.155) основаны на принципе диспергирования га |

|||

зообразного диоксида углерода в пиве через пористый трубчатый элемент из металло |

|||

керамики. |

|

|

|

Карбонизатор работает следующим обра |

|

Пиво |

|

зом. Пиво с температурой 2–4 °С поступает в |

|

||

карбонизированное |

|||

корпус карбонизатора снизу, закручивается |

|||

|

|

||

по спирали с помощью винтовой направляю |

|

|

|

щей и омывает поверхность пористой метал |

|

|

|

локерамической трубки, через которую про |

1 |

CO2 |

|

никает газообразный СО2, равномерно насы |

|||

|

|

||

щая пиво до 0,5 % масс. СО2 Рабочее давле |

|

|

|

ние составляет 0,1–0,3 МПа. |

|

|

|

Производительность карбонизаторов |

2 |

|

|

Ш4 ВКП 6 и Ш4 ВКП 12 составляет соот |

|

||

|

|

||

ветственно 600 и 1200 дал/ч. |

|

|

|

3

6.6.2.2.3. Колонные карбонизаторы

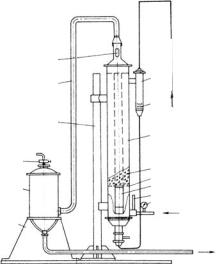

Конструктивное устройство колонного |

|

|

карбонизатора показано на рис. 6.156. Пиво, |

4 |

|

отфильтрованное и охлажденное до 1 °С, по |

||

дают по входному пивопроводу в нижнюю |

|

|

часть колонки 3, где происходит первое на |

|

|

сыщение его диоксидом углерода, поступаю |

|

|

щим из распылителя 6, в который газ под дав |

Пиво |

|

лением не менее 0,2 МПа нагнетают из балло |

||

исходное |

||

нов через редуктор и фильтр 1 с медной решет |

|

|

кой 2. Из нижней части колонки смешанное с |

Рис. 6.155. Карбонизатор Ш4*ВКП: |

|

диоксидом углерода пиво поступает вверх че |

||

1 — труба для подвода СО2; 2 — пористая |

||

рез решетку 5 и направляется в зону насыще |

||

металлокерамическая труба; 3 — корпус; |

||

ния, заполненную насадкой из стеклянных |

4 — винтовая направляющая |

616 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

шариков 4, предназначенным для удлинения пути пива, благодаря многократным из менениям направления потока, и увеличения площади поверхности контакта пива с диоксидом углерода, что способствует его более эффективному насыщению.

14

13

12

111

10

99

1 |

Диоксидуглеродовдуглерода |

|

|

2 |

|

3 |

|

4 |

|

4 |

|

5 |

|

5 |

|

6 |

|

7 |

|

8 |

|

Входпива пива

Выходход пивапива

Рис. 6.156. Колонный карбонизатор пива:

1 — фильтр для очистки диоксида углерода;

2, 5 — решетки медная и латунная;

3 — колонка (карбонизатор); 4 — шарики стеклянные; 6 — распылитель; 7 — термо* метр; 8 — манометр; 9 — каркас;

10 — сборник карбонизированного пива;

11 — кран для выпуска газа из сборника;

12 — стойка; 13 — пивопровод; 14 — фонарь смотровой

Карбонизированное пиво из колонки отводят по трубопроводу 13 в промежуточ ный сборник 10, установленный на каркасе 9, и далее перекачивают в сборник фильт рованного пива (форфас), в котором его выдерживают до фасования в течение 4–12 ч при температуре не выше 2 °C.

Корпус колонки оснащен смотровым фонарем 14, термометром 7 и манометром 8. Газ выпускают из сборника 10 через кран 11.

6.6.2.2.4.Карбонизаторы фирмы Steinecker

Впоследнее время в пивоварении находят преимущественное применение системы карбонизации без металлокерамических элементов или насадки, поскольку в них, не смотря на эффективное диспергирование диоксида углерода в пиве, гораздо сложнее обеспечить безупречную микробиологическую чистоту.

Принципиальная схема системы карбонизации фирмы Steinecker показана на рис. 6.157. Пиво через расходомер 13 подают в смеситель 7, конструкция которого аналогична конструкции аэратора, описанного ранее (см. рис. 6.114). В смеситель одновременно подают газообразный диоксид углерода, предварительно прошедший через стерили зующий фильтр 1 и редуктор 2. Для исключения возможности попадания пива в газо

вую коммуникацию на ней смонтирован обратный клапан 5.

После смесителя пиво, насыщенное диоксидом углерода, проходит через участок растворения 8, в котором обеспечивается лучшее связывание растворенного газа в напит

ке. Карбонизированное пиво проходит через смотровой фонарь 10, предохранительный

ПРОИЗВОДСТВО ПИВА |

617 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|||

CO |

|

|

|

|

|

|

|

|

|

|

CO |

|

|

|

|

|

|

|

|

|

|

22 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

12 |

|

|

|

|

|

15 |

14 |

|

13 |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

Пиво |

Пиво |

|

онизированное |

||

|

|

|

|

|

|

Пиво |

Пиво карбонизированное |

|||

Рис. 6.157. Принципиальная схема системы карбонизации фирмы Steinecker:

1 — фильтр стерилизующий; 2 — редуктор; 3, 9 — датчики давления; 4 — вентиль регулирующий; 5, 6 — клапаны обратный и регулирующий; 7 — смеситель; 8 — участок растворения;

10 — фонарь смотровой; 11 — клапан предохранительный; 12 — концентратомер; 13 — расходомер; 14, 15 — регуляторы

клапан 11 и направляется в форфас для последующей выдержки. Давление газа и кар бонизированного пива контролируют манометрами 3 и 9. Содержание диоксида угле рода в пиве контролируют концентратомером 12. Давление и расход диоксида углеро да автоматически регулируют с помощью вентиля 4 и клапана 6 и регуляторов 14, 15.

6.6.3. Пастеризация пива

Пастеризация [от имени французского ученого Л. Пастера (L. Pasteur)] — тепловая обработка пищевых жидкостей нагреванием не выше 100 °С. Пастеризацию применяют для предохранения от порчи (консервирования) жидких пищевых продуктов, которые не выдерживают нагревания до более высоких температур.

6.6.3.1. Технологические аспекты пастеризации напитков

Эффективность процесса пастеризации оценивают по количеству пастеризацион ных единиц (ПЕ), определяемому по формуле

Э = |

τ |

1,393(t – 60), |

(6.109) |

|

п |

60 |

|

где τ — продолжительность выдерживания напитка, с; t — температура нагрева, °С. Под одной пастеризационной единицей понимают биологический эффект от теп

ловой обработки напитка при 60 °С в течение 1 мин.

Из выражения (6.109) следует, что при повышении температуры нагрева может быть снижена продолжительность выдерживания продукта и наоборот. Эту законо мерность необходимо учитывать при выборе технологического режима пастеризации, поскольку длительность теплового воздействия негативно сказывается на органолеп тических свойствах пива.

6.6.3.1.1. Процессы и явления, протекающие при пастеризации напитков

Операция пастеризации складывается из совокупности последовательных процес сов — нагревания продукта до определенной температуры, выдерживания его при этой температуре и охлаждения продукта.

618 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

В ходе пастеризации под термическим воздействием погибает большинство неспо роносных бактерий, дрожжей и микроскопических грибов, но стерилизации продукта при этом не происходит, поскольку споры такое нагревание выдерживают.

6.6.3.1.2. Основные факторы, влияющие на пастеризацию напитков

На эффективность пастеризации прежде всего влияют два основных фактора — температура нагрева и продолжительность выдерживания (см. зависимость 6.109). Варьируя этими параметрами, можно подобрать режим, обеспечивающий эффектив ную пастеризацию продукта. Как правило, оказывается достаточным выдерживание продукта при 60–70 °С в течение 15–30 мин.

Пастеризацию обычного легкого пива обычно обеспечивают уже при 15–20 ПЕ, но при повышенном содержании микрофлоры в пиве гарантированный эффект будет обеспечен при 25–27 ПЕ.

Помимо указанных факторов на пастеризацию пива, в частности на сохранение качества продукта в ходе этого процесса, влияет содержание кислорода в обрабатыва емом пиве. Чем меньше кислорода в пиве, тем в меньшей степени ухудшаются его органолептические показатели.

6.6.3.2.Инженерное обеспечение пастеризации напитков

6.6.3.2.1.Организация процесса пастеризации напитков

Втехнологии пива и напитков применяют два способа пастеризации. В одном из них тепловой обработке подвергают продукт, предварительно расфасованный в упа ковку, выдерживающую нагревание — стеклянные бутылки, металлические банки или кеги. В другом тепловой обработке подвергают продукт в потоке непосредственно пе ред его расфасовкой.

Пастеризация предварительно расфасованного продукта характеризуется более низ кой температурой нагревания, но большей продолжительностью обработки, что ска зывается на ухудшении органолептических свойств пива, в частности придания ему вареного привкуса. К преимуществам этого способа пастеризации следует отнести ис ключение возможности попадания в продукт микроорганизмов на последующих ста диях производства.

Пастеризация пива в потоке отличается кратковременностью (около 2 мин), но осу ществляется она при более высокой температуре. Это обстоятельство способствует луч шему сохранению вкуса пива. Однако этот способ пастеризации пригоден для предпри ятий, на которых соблюдаются жесткие требования производственной санитарии и кото рые оснащены технически совершенным оборудованием на стадии подготовки (мойки или ополаскивания) посуды, фасования и укупорки напитков, обеспечивающим усло вия, минимизирующие возможность попадания в продукт посторонней микрофлоры.

6.6.3.2.2. Пастеризаторы напитков

Предварительно расфасованные напитки обрабатывают в туннельных пастеризато рах, а кратковременную пастеризацию напитков в потоке осуществляют, соответственно, в поточных пастеризаторах.

ПРОИЗВОДСТВО ПИВА |

619 |

|

|

Туннельные пастеризаторы размещают в отделении фасования напитков, а поточ ные, как правило, там же либо в примыкаемом помещении поблизости от фасовочной машины. При этом туннельные пастеризаторы встраивают непосредственно в техноло гическую линию фасования напитков на участке между укупорочной и этикетировоч ной машинами.

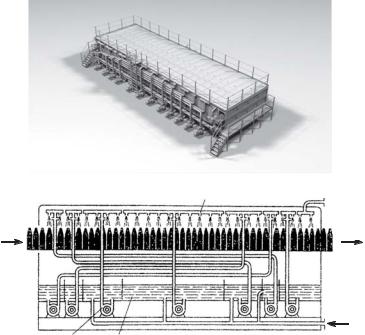

6.6.3.2.2.1. Туннельные пастеризаторы

Принцип пастеризации напитков в туннельном пастеризаторе заключается в посте пенном нагревании, выдерживании и охлаждении сосудов (бутылок, банок, кегов) за счет их последовательного орошения водой с различной температурой. При этом сосу ды непрерывно перемещаются в пастеризаторе, от зоны загрузки через зоны нагрева ния, выдерживания и охлаждения к зоне выгрузки. В зоне нагревания температура воды ступенчато возрастает, в зоне выдерживания она неизменна при максимальной величине, а в зоне охлаждения — ступенчато понижается.

Типичные режимы обработки напитков в туннельных пастеризаторах обеспечива ют выдержку продукта при температуре 60–62 °С в течение 10–20 мин. При этом об щая продолжительность цикла составляет около 1 ч.

а)

|

|

|

|

1 |

|

б) |

1 |

|

|

|

|

Вход |

|

Выход |

Вход |

|

Выход |

Пар

Пар

322

Рис. 6.158. Пастеризатор туннельный: а — общий вид пастеризатора фирмы Sander Hansen; б — принципиальная схема туннельного пастеризатора: 1 — форсунка*дюза;

2 — резервуар приемный; 3 — насос циркуляционный

620 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

Туннельный пастеризатор непрерывного действия (рис. 6.158) представляет собой сварной металлический корпус, длина которого может достигать 30 м, внутри которо го (в зависимости от типа пастеризатора) расположена одно , двух или трехъярусная транспортирующая система для перемещения бутылок. Над каждым из ярусов равно мерно расположены оросительные форсунки дюзы, объединенные в группы, к каждой из которых нагнетают соответствующим циркуляционным насосом воду с определен ной температурой. Рабрызгиваемая из дюз вода орошает сосуды с напитком и стекает

вприемные резервуары, расположенные под рабочим туннелем в нижней части пасте ризатора. В резервуарах воду подогревают паром до заданной температуры и повторно подают ее насосами к распылительным дюзам. Таким образом, вода непрерывно цир кулирует в каждом из циркуляционных контуров туннельного пастеризатора.

Ктранспортирующим системам туннельных пастеризаторов предъявляют особые требования, поскольку они работают в специфических условиях — при постоянном чередовании температур на отдельных участках системы. По этой причине конвейеры из металлов, подверженных существенному температурному расширению, применять

втуннельных пастеризаторах затруднительно. В связи с этим в них применяют специ альные шарнирно пластинчатые конвейеры из нержавеющей стали или термостойких полимерных материалов, подверженных меньшему температурному расширению. Шарнирно пластинчатые конвейеры из нержавеющей стали, перемещая сосуды внут ри пастеризатора, нагреваются и остывают вместе с ними и испытывают большие тем пературные напряжения. Помимо этого, чередование нагрева и остывания способству ет потерям тепловой энергии.

Еще одним эффективным техническим решением для перемещения сосудов в тун нельном пастеризаторе является колосниковая транспортирующая система, состоя щая из двух рядов колосниковых решеток. Один ряд состоит из подвижных колосни ковых решеток, а другой — из статических, при этом подвижные колосниковые решет ки, перемещаясь в вертикальном направлении, могут проходить между статическими колосниками. Перемещение сосудов колосниковыми транспортирующими система ми осуществляеся следующим образом. Ряд подвижных колосниковых решеток, рас полагающийся в исходном положении ниже ряда неподвижных колосников, на кото рых установлены сосуды с напитков, поднимается и, пройдя между неподвижными колосниками, приподнимает сосуды и перемещает их по ходу движения на один шаг. После этого ряд подвижных колосников опускается, оставляя сосуды на неподвижных колосниковых решетках, и перемещается под ними в противоположном направлении

висходную позицию.

Важным достоинством колосниковой транспортирующей системы является сни жение потерь тепловой энергии на нагрев и охлаждение колосниковых решеток, по скольку каждая из них находится в достаточно узкой зоне, практически в постоянных температурных условиях.

Вмногоярусных пастеризаторах на каждом из ярусов сосуды поступают в туннель

содной стороны и после полного цикла обработки выходят с противоположной сторо ны на том же уровне. Таким образом, на каждом из ярусов обработка сосудов произво дится синхронно, параллельно и независимо друг от друга. При этом система ороше ния сосудов общая для всех ярусов. К преимуществам многоярусных туннельных пас

теризаторов относят:

ПРОИЗВОДСТВО ПИВА |

621 |

|

|

•сокращение потребности в производственной площади;

•снижение расходов воды и теплоты;

•возможность одновременной обработки различных видов продукции (т. е. пас теризатор может одновременно обрабатывать продукцию в составе нескольких линий фасования напитков).

Туннельные пастеризаторы (в сравнении с поточными) слишком громоздки (удель ная занимаемая площадь составляет 3,0–3,5 м2/(1000 бут. ч), весьма металлоемки, конструктивно сложны, требуют более высоких капитальных и эксплуатационных за трат. Удельный расход энергии в туннельных пастеризаторах составляет 14–24 МДж/гл, или 70–120 МДж/1000 бутылок.

В современных конструкциях туннельных пастеризаторов фирмы Sander Hansen группы предприятий KRONES энергопотребление существенно снижено благодаря при менению системы рекуперации теплоты. Кроме того, эти пастеризаторы оснащены бу ферной системой, позволяющей на 35% снизить расход воды.

Процесс пастеризации напитков в стеклянных бутылках и металлических банках в туннельном пастеризаторе имеет свои особенности. Так, напиток в банках из за луч шей теплопроводости металла и более тонкой стенки сосуда прогревается быстрее

иравномернее, в то время как напиток в бутылке вследствие большей и разновеликой толщины стенки бутылки и худшей теплопроводности стекла прогревается медленнее

инеравномернее. Позднее всего прогревается напиток, находящийся на расстоянии около 1,5 см от центра донышка бутылки. Поэтому именно в этой точке контролируют температуру пастеризации напитка. Кроме того, в процессе тепловой обработки стек лянные бутылки могут не выдерживать повышенного внутреннего давления и разры ваться, тем самым способствуя увеличению производственных потерь продукта.

6.6.3.2.2.2. Пастеризаторы поточные

Принцип пастеризации напитков в потоке заключается в их нагревании при прока чивании через теплообменник, чаще всего пластинчатый.

Типичные режимы обработки напитков в поточных пастеризаторах обеспечивают выдержку продукта при температуре 68–72 °С в течение 30–50 с. При этом общая продолжительность цикла составляет около 2 мин.

Основной частью поточных пастеризаторов является трехсекционный пластинча тый теплообменник, включающий водяную, рекуперационную и чаще всего гликоле вую секции, каждая из которых включает пакеты пластин, через которые последова тельно проходят теплообменивающие жидкости.

Технические характеристики пастеризаторов пива в потоке АПП 3 и АПП 6 при ведены в табл. 6.41.

Принципиальная схема пастеризатора пива в потоке показана на рис. 6.159. Холод ное исходное пиво с температурой около 1 °С под давлением 0,65 МПа подают из форфаса насосом 3 в рекуперационную секцию 9, в которой оно нагревается до 61–63 °С горячим пастеризованным пивом, протекающим противотоком с другой стороны пла стин. В следующей водяной секции 6 пиво с температурой 61–63 °С, подаваемое проме жуточным насосом 8, нагревают до 72 °С горячей водой, нагретой до температуры 75 °С паром в теплообменнике 5 и циркулирующей в замкнутом контуре с помощью насоса 4.

622 ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ

|

|

Таблица 6.41 |

Техническая характеристика пастеризаторов для пива |

||

|

|

|

Показатели |

АПП*3 |

АПП*6 |

Производительность, гл/ч |

30 |

60 |

Температура, °С: |

|

|

продукта начальная |

0–1 |

0–1 |

пастеризации |

69–72 |

69–72 |

продукта конечная |

0–1 |

0–1 |

воды начальная |

75–77 |

75–77 |

хладагента начальная |

–5 |

–5 |

Расход: |

|

|

воды, м3/ч |

9 |

18 |

пара, кг/ч |

71 |

144 |

хладагента, м3/ч |

6 |

12 |

Коэффициент рекуперации теплоты |

0,89 |

0,88 |

Компоновка пластин в секциях: |

|

|

рекуперации |

(3 + 9) / (3 + 9) |

(6 + 9) / (6 + 9) |

пастеризации |

3/3 |

6/6 |

охлаждения |

(3 + 2) / 6 |

(6 + 2) / 12 |

Число пластин в секциях: |

|

|

рекуперации |

55 |

109 |

пастеризации |

7 |

13 |

охлаждения |

13 |

25 |

Общее число пластин |

75 |

147 |

Поверхность теплопередачи в секциях, м2: |

|

|

рекуперации |

10,6 |

21,4 |

пастеризации |

1,0 |

2,2 |

охлаждения |

2,2 |

4,6 |

Общая поверхность теплообмена, м2 |

13,8 |

28,2 |

Скорость потока, м/с: |

|

|

продукта |

0,34 |

0,34 |

воды |

1,03 |

1,03 |

хладагента |

0,34 |

0,34 |

Начальное давление продукта, МПа |

0,6–0,65 |

0,6–0,65 |

Потеря давления в линии, МПа: |

|

|

продукта |

0,15 |

0,15 |

воды |

0,05 |

0,05 |

хладагента |

0,01 |

0,01 |

Габаритные размеры, мм |

1970×700×1520 |

2275×700×1520 |

Масса, кг |

950 |

1120 |

ПРОИЗВОДСТВО ПИВА |

623 |

|

|

Потери воды в циркуляционном контуре компенсируются подпиткой холодной воды. Иногда вместо отдельного теплообменника применяют дополнительную (четвертую) паровую секцию пластинчатого теплообменника, отличающуюся конструкцией плас тин, предназначенных для пара.

Вода холодная |

3 |

4 |

|

|

|

|

|

||

Хладагент (возврат) |

|

|

|

|

Хладагент |

|

|

|

|

Пиво из форфоса |

|

|

|

|

|

|

|

Пар |

|

2 |

|

6 |

5 |

|

|

|

|

||

|

|

7 |

|

|

|

|

|

Конденсат |

|

Пастеризованное |

10 |

9 |

|

|

пиво на фасование |

Вода холодная |

|||

|

8 |

|||

|

|

|

||

|

1 |

|

|

Рис. 6.159. Схема поточного пастеризатора:

1 и 3 — насосы пастеризованного и непастеризованного пива; 2 — буферный сборник; 4 — выдерживатель; 5 — теплообменник; 6 — водяная секция; 7 — насос циркуляционный для

воды; 8 — насос промежуточный; 9 и 10 — рекуперационная и пропиленгликолевая секции

Далее нагретое пиво поступает в выдерживатель 4, в котором оно в течение 30–50 с находится при температуре пастеризации. Затем пастеризованное пиво возвращают в смежную систему каналов рекуперационной секции 9, где оно предварительно ох лаждается холодным исходным пивом до 10–12 °С, а затем — в пропиленгликолевую секцию 10 для последующего более глубокого охлаждения до 0–1 °С хладагентом с температурой –5 °С.

Охлажденное пастеризованное пиво накапливается в буферном сборнике 2, из ко торого поступает на фасовочную машину. Вместимость буферного сборника рассчиты вают исходя из условия, что объем пастеризованного напитка в нем должен обеспе чить 20–30 мин работы фасовочной машины.

6.6.3.4. Инженерные расчеты пастеризаторов пива

Производительность туннельных пастеризаторов, скорости перемещения в них со судов и прочие параметры рассчитывают по общепринятым методикам, применяемым для расчета транспортирующего оборудования.

Пастеризаторы пива в потоке рассчитывают так же, как пластинчатые теплообмен ники, но если имеется секция рекуперации, то сначала определяют количество тепло ты, проходящей через пластины, затем, задавшись коэффициентом рекуперации,

624 |

|

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

вычисляют температуру теплоносителя и продукта и строят температурную диаграм |

|||

му (рис. 6.160) процесса, далее рассчитывают средние разности температур для каж |

|||

дой секции. |

|

|

|

t, °C |

|

|

3 |

80 |

|

76 °C |

77 °C |

|

Секция охлаждения |

7060 °СC |

|

|

70 °C |

||

60 |

Секция рекуперации |

|

|

|

Секция пастеризации |

||

40 |

2 |

||

20 |

1 |

||

|

|

||

|

10 °C |

|

|

0 |

|

1 °C |

|

–5 °C |

|

–0,5 °C |

|

|

4 |

|

|

Рис. 6.160. Температурная диаграмма процесса пастеризации пива в потоке: |

|||

1, 2 — пиво непастеризованное и пастеризованное; 3 — вода горячая; 4 — хладагент |

|||

Эффективность работы секции регенерации характеризует коэффициент рекупе рации, который рассчитывают по формуле

Э = tп – tр , (6.110) tп – tн

где tп, tр, tн — температура продукта соответственно при пастеризации, после охлажде ния в секции рекуперации и начальная, °С.

Например, для пастеризатора пива в потоке, работающего при температурах, ука занных в описании к схеме, показанной на рис. 6.159, коэффициент регенерации со ставляет

Э = (70–10) / (70–1) = 0,87;

Это значит, что в пастеризаторе с секцией рекуперации экономится 87% теплоты, а дополнительные затраты ее составляют всего 13%. В современных поточных пастери заторах коэффициент рекуперации может достигать 92%.

Контрольные вопросы для самопроверки

1.Назовите основные технологические стадии и инженерные задачи пивоваренного произ* водства.

2.Какие технологические требования предъявляют к дроблению солода?

3.Какие факторы влияют на дробление солода?

4.Обоснуйте условия эффективного дробления солода на валках.

5.Приведите основные принципы классификации систем дробления солода.