Pivovarennaya_inzheneria_ / Глава 6c

.pdf

ПРОИЗВОДСТВО ПИВА |

575 |

|

|

промежуточных П образных дистанционных упоров по периметру опорного элемента. Диаметр основных типовых тарельчатых опорных элементов составляет 1300 мм, что соответствует площади рабочей поверхности одного элемента — 1,25 м2. В нижней части пакета размещают 4 тарельчатых элемента диаметром 1000 мм площадью 0,75 м2.

Специальное зажимное устройство обеспечивает надежность уплотнения фильт ровальных элементов как при температуре фильтрования, так и при температуре сте рилизации. Значительное расширение материалов во время стерилизации аппарата принимают на себя элементы уплотнения. При охлаждении фильтра они возвращают ся к исходному состоянию. Эта система зажима снижает обычную нагрузку на уплот няющие элементы, что упрощает техническое обслуживание.

Вне корпуса фильтра нижний конец вала соединен с программируемым 4 ступенча тым гидроприводом. Частота вращения вала может изменяться от 0 до 300 мин–1. Вал выполнен составным, что позволяет производить замену уплотнений, демонтируя лишь нижнюю часть вала, без общего демонтажа фильтра и пакета фильтрующих элементов. Трущиеся поверхности подшипниковых втулок, расположенные на съемной части вала, имеют керамическое покрытие, обеспечивающее повышение прочности, увеличение долговечности и минимальные расходы на техническое обслуживание. При интенсив ной эксплуатации фильтра замену изнашивающихся уплотнительных элементов осу ществляют примерно 1 раз в год.

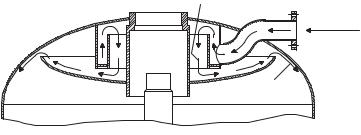

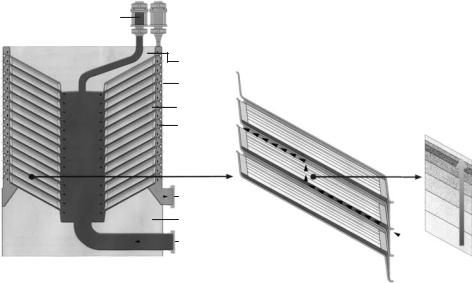

Внутри фильтра на крышке закреплен распределитель лабиринтного типа (рис. 6.138), с помощью которого исходное пиво не только равномерно распределяется вдоль ци линдрической стенки корпуса, но и благодаря поэтапному расширению проходного сечения гасится скорость входящего потока пива с ~1,8 до 0,1 м/c, что благоприятно сказывается на сохранении намывного слоя кизельгура.

v = 0,5 м/с

v = 1,77 м/с

v = 0,115 м/с

Рис. 6.138. Распределитель пива горизонтального тарельчатого фильтра фирмы Steinecker

На внутренней цилиндрической части корпуса размещена распределительная сис тема для подачи воды и моющих растворов на опорные тарелки в целях смыва остат ков фильтровального материала и санитарной обработки.

В нижней части фильтра на валу закреплен скребок для выгрузки отработанного кизельгура.

Корпусные горизонтальные фильтры целесообразно использовать для фильтрова ния пива через намывной слой кизельгура с производительностью до 600 гл/ч. Огра ничение производительности этих фильтров обусловлено прежде всего условиями

576 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

динамики. Увеличение производительности фильтра обеспечивают главным образом за счет увеличения его площади поверхности, чего можно достичь либо увеличением количества фильтрующих элементов, либо увеличением их площади поверхности,

аследовательно, диаметра.

Впервом случае длина вала, на котором размещают фильтрующие элементы, также должна увеличиться, при этом, по условиям механической прочности, вал должен иметь больший диаметр, поскольку статические и динамические нагрузки на него, как и на подшипниковые узлы, будут существенно возрастать, что неизбежно вызовет уча щение ремонтов и рост затрат на техническое обслуживание.

Во втором случае тарелки большего диаметра будут иметь меньшую жесткость, их станет труднее очищать, центробежная сила возрастет, а срок службы сократится.

* * *

Вконструкциях горизонтальных фильтров других производителей можно встре тить тарелки без радиальных канавок с одной опорной сеткой и просечным верхним ситом, размер ячеек которого составляет около 30 мкм. У просечных сит меньше жи вое сечение, и они хуже промываются обратным током, а отсутствие радиальных кана вок снижает жесткость фильтрующих элементов и требует применения большего ко личества П образных упоров по периметру тарелки.

Эксплуатация горизонтального тарельчатого фильтра при осветлении пива. Ти пичный технологический цикл осветления пива на фильтровальной установке с гори

зонтальным тарельчатым фильтром осуществляют следующим образом:

• нанесение намывного слоя: фильтр заполняют водой и вытесняют из него воздух; после этого в течение 10 мин на поверхность тарелок наносят первый слой кизель гура крупной фракции из расчета 600 г/м2; после 5 минутной циркуляции в течение 10 мин наносят второй слой кизельгура, но уже мелкой фракции, также с удельным расходом 600 г/м2; после нанесения второго слоя осуществляют циркуляцию

втечение 10 мин; общая продолжительность операции составляет около 45 мин;

• начало фильтрования пива: воду медленно вытесняют из фильтра и трубопрово дов диоксидом углерода; заполняют фильтр пивом через нижний штуцер и осуще ствляют циркуляцию пива (около 6 мин) до заданных оптических показателей фильтрованного пива, определяемых фотометром; общая продолжительность этой

операции около 17 мин;

• фильтрование пива осуществляют под давлением 0,6 МПа при постоянном до бавлении кизельгура в нефильтрованное пиво; средний расход кизельгура для дозирования в пиво составляет 50–120 г/гл в зависимости от свойств фильтру емого продукта; удельный объем пива, получаемый за цикл фильтрования, со ставляет около 85 гл/м2, после чего осуществляют замену намывного слоя

кизельгура.

• окончание фильтрования и выгрузка кизельгура: остатки пива выдавливают из фильтра диоксидом углерода; подсушивают отработанный кизельгур сжатым воз духом до влажности не более 65–70%; после этого вал приводят во вращение и кизельгур благодаря центробежной силе сбрасывается с поверхности тарелок и удаляется из корпуса фильтра через специальный штуцер; продолжительность этой операции составляет около 40 мин;

ПРОИЗВОДСТВО ПИВА |

577 |

|

|

•очистка опорных элементов осуществляется автоматически за счет подачи про мывной воды под давлением на поверхность тарелок; продолжительность очист ки с учетом опорожнения фильтра и трубопроводов составляет около 7 мин;

•стерилизация фильтра осуществляется горячей водой с температурой 85 °С в течение 30 мин, по окончании стерилизации воду из фильтра вытесняют диокси дом углерода; общая продолжительность операции с учетом заполнения и прогрева

фильтра, опорожнения и охлаждения трубопровода составляет около 50 мин; Общая продолжительность вспомогательных операций, описанных выше, состав

ляет около 159 мин.

6.6.1.1.3.3.3. Патронные фильтры

Традиционный патронный фильтр (рис. 139) представляет собой установленный на три опоры цилиндрический вертикальный корпус 1 с приварным коническим дни щем и съемной эллиптической крышкой, соединенной с корпусом специальными бол товыми соединениями. Между крышкой и корпусом закреплена глухая перегородка 3, к специальным гнездам которой присоединены параллельно друг другу вертикальные опорные элементы 2 патронного типа (свечи). Каждый элемент представляет собой металлический каркас, на который намотан слой проволоки трапециевидного сечения из нержавеющей стали. На поверхности опорного элемента удерживается намывной слой кизельгура, в то время как жидкость проникает через зазоры между витками проволоки, ширина которых составляет около 30 мкм.

Наружная поверхность патронных |

|

|

|

|

|

фильтровальных элементов соприкаса |

|

Отфильтрованное |

|

|

|

ется с нефильтрованным пивом, нахо |

|

|

|

|

|

а) |

пиво |

б) |

|||

дящемся под перегородкой в нижней ча |

|

||||

3 |

|

L, м |

|||

сти корпуса фильтра, а внутреннее про |

|

||||

|

|

v = 0 |

|||

странство фильтровальных элементов |

|

|

|||

|

|

|

|

|

|

сообщается через сквозные отверстия в |

|

|

|

|

|

перегородке с пространством над пере |

|

|

|

|

|

городкой в верхней части фильтра, в ко |

|

|

|

|

|

тором собирается отфильтрованное |

2 |

|

|

|

|

пиво. |

|

|

|

|

|

|

|

|

|

|

|

Таким образом, нефильтрованное |

1 |

|

|

|

|

пиво поступает в нижнюю часть фильт |

|

|

|

|

|

|

|

|

|

|

|

ра, и проникает под давлением через на |

|

|

vmax v, м/с |

||

мывной слой и зазоры между витками |

|

|

б) |

||

проволоки, где из него удаляются дрож |

|

|

|

|

|

жевые клетки и прочие взвешенные ча |

|

Нефильтрованное |

|

|

|

стицы. Фильтрованное пиво попадает во |

|

|

|

|

|

|

пиво |

|

|

|

|

внутреннее пространство фильтроваль |

|

а) |

|

|

|

ного элемента, а из него поступает в вер |

Рис. 6.139. Традиционный патронный фильтр: |

||||

а — принципиальное устройство; б — рас* |

|||||

хнюю полость фильтра, расположенную |

пределение линейных скоростей потока вдоль |

||||

над перегородкой, откуда выводится из |

длины патронного элемента: 1 — корпус; |

||||

аппарата наружу. |

2 — патронный элемент; 3 — трубная решетка |

||||

|

|

|

|

|

|

578 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

Освобождение патронных фильтровальных элементов от намывного слоя и их про мывку осуществляют обратным током жидкости.

Порядок работы патронного фильтра аналогичен работе рамного фильтр пресса, —

внем также по окончании намывки фильтрующего слоя воду выдавливают пивом, а по окончании фильтрования — пиво выдавливают водой.

Одной из проблем традиционных патронных (как, впрочем, и других типов) филь тров для фильтрования пива через намывной слой кизельгура является неравномер ность намыва последнего, что вызвано, в свою очередь, неравномерностью потока вдоль наружной поверхности патронного фильтровального элемента — у нижней его части (в начале движения) скорость потока максимальна, а у верхней части, где элемент крепится в трубной решетке, скорость потока практически падает до нуля, поскольку на его пути возникает глухое препятствие — решетка. В результате этого крупные и бо лее тяжелые частицы намываются преимущественно в нижней части фильтровальных элементов, а мелкие и более легкие — в их верхней части. При этом более крупная и тяжелая фракция сползает с элемента, образуя грушевидность фильтровального слоя.

Этим обстоятельством вызвана потребность в большем расходе кизельгура, посколь ку для обеспечения качественного фильтрования необходимо, чтобы наименьшая тол щина намывного слоя вдоль патронного элемента гарантированно обеспечивала регла ментируемое качество фильтрования пива.

Эта проблема решается в патронном двухпоточном фильтре ТFS (Twin Flow System) конструкции Steinecker, описанном ниже.

Патронный фильтр ТFS (рис. 140); его отличительная особенность — отсутствие

внем трубной решетки (перфорированной плиты), предназначенной для крепления

Байпаснас

L, м

Отфильтрованное |

Отфильтрованное |

пиво |

пиво |

3

2

1

|

v, м/с |

Нефильтрованное |

4 |

Нефильтрованное |

|

пиво |

|

пиво |

|

Отро |

|

Отработанный |

|

кизельгур |

|

кизельгур |

|

Рис. 6.140. Патронный фильтр TFS конструкции Steinecker: а — принципиальное устройство;

б — распределение линейных скоростей потока вдоль длины патронного элемента: 1 — корпус; 2 — патрон* ный элемент; 3 — регистр; 4— распределитель

патронных элементов и разделя ющей внутреннее пространство фильтра на зоны фильтрованного

инефильтрованного пива. При этом патронные опорные элемен ты 2 крепят внутри корпуса 1 c по мощью резьбовых соединений на специальном трубчатом коллекто ре — регистре 3 (рис. 6.141). Бла годаря такому инженерному реше нию процесс фильтрования через намывной слой осуществляют в по перечном потоке, причем оба пото ка (фильтрованного и нефильтро ванного пива) можно регулировать

инастраивать независимо друг от друга. Это способствует равномер ному нанесению намывного слоя на всей площади поверхности патрон ного элемента, более эффективно му (экономному) использованию

ПРОИЗВОДСТВО ПИВА |

579 |

|

|

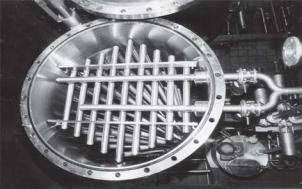

Рис. 6.141. Размещение патронных элементов на трубчатом коллекторе в фильтре TFS конструкции Steinecker

вспомогательного фильтровального материала и оптимальной гидродинамике потока пива в фильтре.

Поскольку регистр объединяет все патронные элементы, то именно в нем образует ся пространство для фильтрата, а все остальное пространство фильтра заполнено не фильтрованным пивом.

Внижней части фильтра, непосредственно за входным патрубком, закреплен распределитель 4 входящего потока нефильтрованного пива. Благодаря направленному вертикальному потоку, параллельному поверхности патронных элементов, частицы ки зельгура перемещаются вдоль элементов и осаждаются на их поверхности.

Внаивысшей точке корпуса из фильтра выводится байпасный поток нефильтро ванного пива и направляется к всасывающему патрубку насоса для возвращения

вфильтр. Объемный поток в байпасе настраивают в соответствии с фракционным составом применяемого фильтровального материала. При этом, учитывая скорость осаждения отдельных частиц различной величины, скорость потока устанавливают такой, что более тяжелые частицы также достигают верхней части патронного элемен та. Таким образом, обеспечивают равномерный намыв по всей длине патронного эле мента независимо от производительности фильтра.

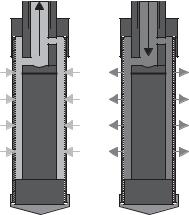

Благодаря отсутствию трубной решетки и конусообразной нижней части патрон ных элементов под ними не скапливаются газовые пузырьки, что (как показали специ альные исследования) имеет место в патронных фильтрах традиционной конструк ции. Помимо этого, патронные элементы (рис. 6.142) фильтра TFS также конструктив но отличаются от элементов, используемых в традиционных фильтрах, в частности, они устроены по принципу труба в трубе — внутри элемента размещен полый глухой сердечник, вследствие чего их внутренний канал для фильтрованного пива имеет не круглое, а кольцеобразное сечение.

Благодаря этому конструктивному изменению патронные фильтры обладают сле

дующими преимуществами:

• меньшей потребностью воды для вывода отработанного вспомогательного филь тровального материала;

580 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

а) |

б) |

|

Рис. 6.142. Принципиальное устройство |

|

(в разрезе) патронного элемента |

|

фильтра TFS: |

|

а — фильтрование; б — промывка обратным |

|

током |

•большей механической жесткостью патронов, что позволяет увеличить их макси мальную длину (до 2400 мм) и обеспечить оптимальную геометрию корпуса филь тра, в результате чего получать меньшее количество пива, смешанного с водой;

•предотвращением осаждения частиц кизельгура, проникших внутрь патрона, в ре зультате повышенной скорости потока в канале кольцеобразного сечения;

•меньшей вместимостью гидросистемы;

•повышенной эффективностью промывки обратным током жидкости благодаря бо

лее высокой скорости и целенаправленному распределению промывной жидкости. Еще одна конструктивная особенность фильтра TFS — профильная проволока тра пециевидного сечения намотана на его остов под небольшим углом к продольной оси. При этом благодаря выступам витков поверхность фильтровального элемента остает ся шершавой, что обеспечивает лучшее сцепление фильтровального материала с по верхностью патронного элемента. Это обеспечивает повышенную устойчивость намыв ного слоя на элементах такой конструкции. Зазор между витками проволоки состав

ляет около 50 мкм.

Типовые патронные элементы для фильтра TFS изготавливают длиной 1800, 2000, 2200 и 2400 мм.

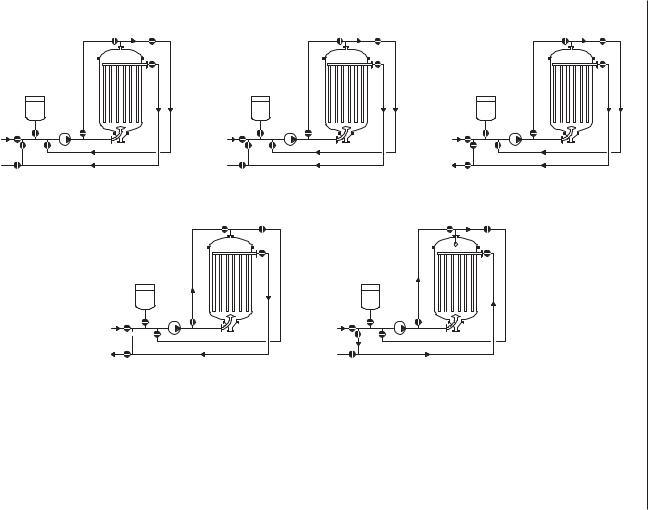

Эксплуатация патронного фильтра TFS при осветлении пива. Типичный техно логический цикл осветления пива на фильтровальной установке с патронным фильт ром TFS осуществляют следующим образом (рис. 6.143):

•нанесение фильтрующего слоя: намыв слоя кизельгура осуществляют деаэриро ванной водой, при этом байпасный поток устанавливают на 10%, а поток фильт рата на 150% от общего потока (160%), подаваемого в фильтр;

•вытеснение воды через байпас: намывную воду преимущественно (100%) вытес няют пивом через байпас, а через патронные элементы поддерживают поток в 10% от общего потока (110%), подаваемого в фильтр. Таким образом, благодаря пор шневому вытеснению жидкости из корпуса фильтра в нем происходит лишь не значительное смешивание различных сред. При этом, во первых, вода вытесняется из внутреннего пространства патронного элемента, а во вторых, обеспечивается

|

а) |

|

|

|

б) |

|

|

в) |

Байпас 10% |

|

Байпас 10% |

|

Байпас 100% |

|

|

||||

Деаэрированная |

160% |

Фильтрат150% |

Нефильтрованное |

|

110% |

Фильтрат10% |

Нефильтрованное |

110% |

Фильтрат100% |

вода |

|

|

пиво |

|

|

|

пиво |

|

|

|

|

|

|

|

|

|

Фильтрованное |

|

|

|

|

|

|

|

|

|

пиво |

|

|

а) намыв фильтрующего слоя |

|

б) вытеснение вода пивом через байпас |

в) фильтрирование |

|

|||||

|

|

|

г) |

|

|

д) |

Байпас 0% |

|

|

|

|

|

Байпас 0% |

|

|

|

|||

|

Деаэрированная |

|

100% |

Фильтрат100% |

Промывная |

|

0% |

Вода100% |

|

|

вода |

|

|

|

вода |

|

|

|

|

|

г) вытеснение пива водой |

|

д) промывка фильтровальных элементов и корпуса |

|

|||||

Рис. 6.143. Основные этапы фильтрования пива с применением патронного фильтра TFS конструкции Steinecker: а — нанесение фильтрующего слоя; б — вытеснение воды через байпас; в — фильтрование; г — вытеснение пива водой; д — промывка фильтрующих элементов и корпуса фильтра

ПИВА ПРОИЗВОДСТВО

581

582 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

прилипание частиц вспомогательного фильтровального материала к поверхно сти патронных элементов;

•вытеснение воды через патронные элементы: при перекрытом байпасе остатки воды вытесняют через патронные элементы, при этом пиво для выдавливания воды подают через верхний и нижний патрубки, что способствуют существенно му уменьшению (почти в 10 раз) смешивания воды с пивом;

•фильтрование: поток через байпас настраивают в соответствии со свойствами вспомогательного фильтровального материала. Отфильтрованное пиво, прошед шее через патронные элементы и регистр, отводят из фильтра при ориентировоч ном соотношении потоков байпас–фильтрат как 10 к 100% относительно общего потока (110%);

•вытеснение остатков продукта водой: при перекрытом байпасе остатки пива вытесняют через патронные элементы, при этом воду для выдавливания продук та подают через верхний и нижний патрубки, что способствуют уменьшению (почти вдвое) смешивания пива с водой;

•выгрузка отработанного кизельгура и мойка фильтра: удаление из фильтра отработанного кизельгура осуществляют водой и сжатым воздухом в направле нии, противоположном направлению фильтрования, т. е. обратным током воды и сжатого воздуха. Регистр и внутреннюю поверхность фильтра промывают с по мощью моющих головок, обеспечивая при этом при минимальном потреблении воды очень высокую эффективность мойки.

* * *

Патронные фильтры TFS эксплуатируются в пивоваренной отрасли с 2002 г. и за этот период подтвердили свои функциональные преимущества, к которым относят:

•экономию расхода кизельгура благодаря равномерному намыву его слоя по всей длине патронного элемента;

•минимизацию поглощения кислорода благодаря конструктивным особенностям патронных элементов и отсутствию трубной решетки;

•более медленное повышение сопротивления;

•гибкость благодаря возможности управления потоком байпаса в зависимости от свойств применяемого фильтровального материала;

•уменьшение количества некондиционного пива, образующегося при пуске и ос тановке фильтра;

•снижение расхода промывной воды;

•меньшая продолжительность подготовительного и заключительного периодов;

•быстроту стабилизации процесса фильтрования (по мутности) благодаря равно мерному распределению частиц кизельгура по величине.

Следует отметить, что традиционные фильтры могут быть достаточно легко и с от носительно небольшими затратами модернизированы в фильтры TFS, что позволит повысить их производительность и усовершенствовать технологию.

6.6.1.1.3.3.4. Фильтры для тонкого фильтрования

Полирование пива, а также его тонкое и стерилизующее фильтрование осущест вляют в качестве второй стадии обработки пива после основного фильтрования на

ПРОИЗВОДСТВО ПИВА |

583 |

|

|

кизельгуровых фильтрах. При этом в качестве фильтрующих перегородок, как прави ло, используют специальные фильтровальные картоны или микрофильтрационные мем браны. Рамные фильтры, в которых применяют картоны для тонкого осветления и сте рилизующего фильтрования, описаны в разделе 6.6.1.1.3.3.1, а микрофильтрационные установки — в разделе 4.4.4.4.

Германская фирма Handtmann (г. Биберах) для этих целей разработала принципи ально новую конструкцию фильтра MMS (Multi Micro System), представляющего собой пакет фильтрующих элементов, установленный вертикально в специальной раме и стя нутый вручную или с помощью гидропривода (рис. 6.144).

а) |

8 |

7 |

б) |

|

|

6 |

|

5 |

в) |

4 |

Направление |

|

потока |

3 |

|

2 |

|

1 |

|

Рис. 6.144. Фильтр MMS для тонкого и стерилизующего фильтрования пива:

а— принципиальное устройство фильтра в разрезе; б — схема процесса фильтрования;

в— фрагмент поперечного сечения фильтрующей перегородки: 1 — патрубок для подачи исходного пива; 2 — основание фильтра; 3 — патрубок для отвода отфильтрованного пива; 4 — коллектор для сбора и отвода отфильтрованного пива; 5 — фильтрующая перегородка; 6 — корпус фильтрующего элемента; 7 — прижимной конус; 8 — фонарь смотровой

Фильтрующие элементы состоят из опорных корпусов из нержавеющей стали, напо минающих по форме конические тарелки жидкостного сепаратора, внутри которых расположены фильтрующие слоистые перегородки толщиной 24 мм, предварительно отформованные из смеси кизельгура и целлюлозы. В зависимости от тонкости фильтро вания эти перегородки формуют из слоев частиц, имеющих разные размеры и свойства. При этом слои формируют таким образом, что вначале (на входе продукта) находится грубый слой, затем располагаются тонкие уплотняющиеся по ходу потока слои, размер пор которых уменьшается по мере движения фильтрата, а за ними — еще один грубый слой, обеспечивающий защиту тонких слоев при промывке фильтра противотоком.

584 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

В зависимости от назначения фильтры MMS экипируют фильтрующими элементами трех типов: тип А — для полировки пива; тип В — для тонкого осветления пива; тип С — для стерилизующего фильтрования пива.

Надежную герметизацию фильтра обеспечивают внутренними и внешними коль цевыми прокладками.

Фильтровальные системы на основе фильтров MMS выпускают с производитель ностью от 20 до 600 гл/ч. В табл. 6.33 приведены основные технические характеристи ки некоторых типов фильтров MMS.

|

|

Таблица 6.33 |

|

Основные технические характеристики фильтров MMS фирмы Handtmann |

|||

|

|

|

|

Технические характеристики |

Тип фильтра |

||

MMS 020/20 |

MMS 020/30 |

||

|

|||

Производительность, гл/ч |

20 |

30 |

|

Количество фильтрующих элементов, шт. |

6 |

8 |

|

Площадь фильтрующей поверхности, м2 |

1,5 |

2,0 |

|

Высота не более, мм |

1770 |

1885 |

|

Длина×ширина, мм |

680×630 |

680×630 |

|

6.6.1.1.3.4. Сравнение конструктивных особенностей и технологических возмож, ностей основных типов кизельгуровых фильтров для пива

Результаты анализа конструктивных особенностей и технологических возможно стей основных типов кизельгуровых фильтров для осветления пива систематизирова ны в табл. 6.34.

|

|

|

|

|

Таблица 6.34 |

Основные типы фильтров для осветления и стабилизации пива |

|

||||

|

|

|

|

|

|

|

|

Тип фильтра |

|

||

|

|

|

|

|

|

Сравниваемые показатели |

Рамный |

Тарельчатый |

Патронный |

||

|

|

|

традиционный |

|

двухпоточный |

|

|

|

|

|

TFS |

Рекомендуемая производи* |

До 300 |

До 600 |

До 1200 |

||

тельность, гл/ч |

|

|

|

|

|

Типичная удельная произво* |

2,5–3,5 |

4,5–6,0 |

6,0–7,5 |

||

дительность*, гл/(м2 ч) |

|

|

|

|

|

Удельный расход кизельгура |

1300–1800 |

1200 |

1400–1600 |

|

1200 |

для намыва, г/м2 |

|

|

|

|

|

Ориентация фильтровального |

Вертикально |

Горизонтально |

Вертикально |

||

слоя |

|

|

|

|

|

Конструкция |

Бескорпусная |

Корпусная |

Корпусная |

||

Герметичность конструкции |

Нет |

Да |

Да |

|

|

Культура производства |

Низкая |

Высокая |

Высокая |

||

Ресурс опорных элементов |

Несколько дней, |

До 10 лет |

Практически не ограничен |

||

|

иногда недель |

|

|

|

|

* Зависит от свойств фильтруемого пива.