Pivovarennaya_inzheneria_ / Глава 6c

.pdfПРОИЗВОДСТВО ПИВА |

535 |

|

|

Горизонтальные аппараты М7 ТЛА для дображивания молодого пива выпускают диаметром 1800–3200 мм, длиной 3400–10 520 мм и вместимостью 8–80 м3.

Помимо горизонтальных аппаратов для дображивания молодого пива применяют вертикальные аппараты типа М7 ТАВ.

Для изготовления бродильных аппаратов и аппаратов для дображивания кроме углеродистой стали используют листовой пищевой алюминий марок А0 и А5 с содер жанием примесей не более 0,5% и кислотостойкую сталь марки Х18Н10Т.

Поверхность аппарата из алюминия и нержавеющей стали не покрывают защитны ми материалами, а легко очищают от загрязнений.

Техническая характеристика аппаратов для дображивания М7 ТЛА и М7 ТАВ

Рабочее давление, МПа, не более . . . . . . . . . . . . . . . 0,07 Рабочая среда . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Пиво Температура среды, °С . . . . . . . . . . . . . . . . . . . . . . . . . . 0–4 Размер люка, мм . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 250×450

Вертикальные танки М7 ТАВ для дображивания молодого пива выпускают диа метром 1800–2400 мм, высотой 3400–5650 и вместимостью 8–25 м3.

Алюминиевые аппараты при установке на чугунные опоры должны иметь надеж ную изоляцию во избежание разрушения алюминия из за возникающего электрохи мического процесса между металлами.

6.5.3.4.Современное бродильное оборудование

6.5.3.4.1.Цилиндроконические бродильные аппараты

С70 х гг. ХХ в. начали повсеместно переходить на наиболее эффективное и эконо мичное сбраживание сусла в герметичных цилиндроконических бродильных аппара

тах, к достоинствам которых относят:

• возможность иметь б\льшую вместимость (до 500 м3 и более), что позволяет

единовременно перерабатывать очень большие объемы сусла;

• возможность организации брожения и дображивания в одном аппарате;

• более высокую продуктивность благодаря интенсификации процессов броже

ния и дображивания;

• потребность в меньшей производственной площади (но в большей высоте поме щения).

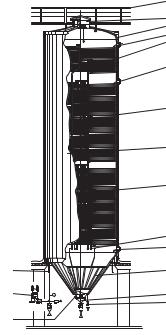

Конструктивное устройство ЦКБА. Принципиальное устройство цилиндроко нического бродильного аппарата показано на рис. 6.121.

Цилиндроконический бродильный аппарат представляет собой вертикальный со суд с цилиндрическим корпусом и коническим днищем. Крышку аппарата чаще всего изготавливают эллиптической. В нижней части конического днища расположен люк 11 диаметром 450 мм со штуцером для заполнения и опорожнения аппарата.

Соотношение диаметра D ЦКБА к высоте Нс слоя сусла на практике колеблется от 1/1 до 1/5. Оптимальным соотношением следует считать D/Hc = 1/(2–3), а соот ношение диаметра к высоте слоя сусла в цилиндрической части (обечайке) корпу са — 1/(1–2).

536 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

1

2

3

4

5

4

6

7

8Рис. 6.121. Принципиальное устройство цилиндро*

конического бродильного аппарата:

1 — площадка обслуживания верхушечной арматуры;

2 — блок верхушечной арматуры; 3 — изоляция;

94 — датчик температуры; 5, 6, 8 — верхняя, средняя

4и нижняя охлаждающие рубашки; 7 — облицовка

13 |

10 |

изоляции; 9 — трубы для подключения хладагента; |

10 — охлаждающая рубашка на коническом днище; |

||

14 |

11 |

11 — люк; 12 — пробоотборник; 13 — трубопровод |

для СО2, воздуха и моющих растворов; |

||

|

12 |

14 — блок контроля и регулирования давления |

15 |

|

|

|

в аппарате; 15 — датчик содержания и опорожнения |

При определении геометрических размеров ЦКБА необходимо руководствовать ся тем, чтобы высота слоя сусла в аппарате не превышала 20 м. Гидростатическое дав ление более высокого столба жидкости затрудняет жизнедеятельность дрожжевых кле ток в ЦКБА, что снижает эффективность образования продуктов брожения. Повы шенное гидростатическое давление в ЦКБА способствует увеличению мертвых кле ток и приводит к сокращению числа генераций до 2–3.

Кроме того, если при проектировании ЦКБА не обеспечивают требуемое соотно шение D/Hc, то организация конвективных потоков в нем будет не оптимальна, что снижает технологическую эффективность брожения и дображивания. Например, в более высоком ЦКБА нарушается циркуляция сусла по высоте, поскольку в нем об разуются отдельные циркуляционные ярусы; в более широком ЦКБА нарушается цир куляция по ширине, вследствие чего в нем образуются плохо перемешиваемые зоны.

Коэффициент заполнения ЦКБА составляет около 0,8. При производстве некото рых сортов пива (например, пшеничного) пенообразование при сбраживании сусла существенно выше, поэтому коэффициент заполнения должен быть снижен до 0,5–0,6. Если ЦКБА предназначен только для дображивания молодого пива, то его коэффици ент заполнения составляет 0,95–0,98.

Угол конического днища ЦКБА должен составлять 60–75°, для обеспечения хоро шего отвода из аппарата осадочных дрожжей.

ЦКБА изготавливают из нержавеющей стали. Внутреннюю поверхность аппаратов шлифуют с доведением высоты неровностей Rz примерно до 0,3–0,4 мкм, что соответ ствует 11 му классу шероховатости поверхности.

ПРОИЗВОДСТВО ПИВА |

537 |

|

|

ЦКБА оснащают контрольно измерительными приборами 4 и 15, предохранитель ной арматурой, а зачастую и системой программного управления. Блок 2 верхушечной арматуры (см. раздел 6.5.3.6.2) включает вакуумный и предохранительный клапаны, датчик наполнения, устройство для безразборной механизированной мойки и под ключения трубопровода 13 для СО2 и воздуха, который проходит в изоляции 3 под декоративной облицовкой 7. Доступ к верхней части ЦКБА, где на крышке размещен блок верхушечной арматуры, осуществляют со специальной площадки обслуживания 1.

Для отбора проб из аппарата предназначен пробоотборный кран 12. Давление в ЦКБА контролируют и регулируют с помощью манометра и шпунт аппарата, объеди ненных в блок 14.

Системы охлаждения ЦКБА. На наружной части цилиндрического корпуса и ко нического днища в несколько ярусов размещены охлаждающие рубашки, работающие автономно, благодаря которым можно устанавливать индивидуальный температур ный режим по высоте аппарата, контролируемый температурными датчиками. На ко ническом днище размещают одну охлаждающую рубашку 10, а на цилиндрической части аппарата (чаще всего) — три рубашки 5, 6, 8. Но можно встретить ЦКБА с другим распределением охлаждающих рубашек, например с двумя рубашками на цилиндри ческой части.

У ЦКБА, предназначенных только для дображивания, рубашку изготавливают лишь на коническом днище. Хладагент циркулирует в системе охлаждения, включающей охлаждающие рубашки, по трубам 9.

Охлаждающие рубашки представляют собой теплообменные устройства, в которых поверхность теплообмена образуется стенкой самого емкостного оборудования. При изготовлении ЦКБА в их конструкции обычно применяют охлаждающие рубашки трех видов: со спиральными каналами; с вертикальными каналами; с анкерными связями.

Рубашки со спиральными каналами изготавливают из профиля сегментного сече ния, навитого по спирали вокруг цилиндрического корпуса аппарата. При этом высота этого сечения должна быть относительно небольшой, чтобы минимизировать вмести мость системы охлаждения. Это вызвано тем, что при меньшем объеме полости рубаш ки требуется меньшее количество хладагента. Например, если еще недавно рубашки такого типа имели удельную вместимость 12–15 л/м2, то у современных рубашек этот показатель снижен до 4,5 л/м2.

Рубашки с вертикальными каналами изготавливают из профиля сегментного сечения, образующего на цилиндрическом корпусе аппарата систему вертикально ориентированных параллельных каналов, сообщающихся между собой как в верхней, так и в нижней части.

Рубашки с анкерными связями изготавливают из тонкостенных листов, точечно при варенных к цилиндрической оболочке ЦКБА в равноудаленных друг от друга местах. При создании избыточного давления в межстеночном пространстве такой рубашки наружный тонкостенный лист деформируется, образуя между точками сварки свод чатое пространство относительно небольшого объема. Благодаря переменному сече нию в рубашке с анкерными связями турбулизируется поток хладагента и, следова тельно, улучшается теплообмен.

Поверхность теплопередачи охлаждающих систем для отвода теплоты, выделяю щейся при брожении, и для охлаждения молодого пива в бродильных аппаратах опре деляют исходя из того, что при сбраживании 1 кг экстракта выделяется 613,8 кДж.

538 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

Организация охлаждения пива в ЦКБА. Интенсификации брожения пива в ЦКБА способствует принципиально иная организация процесса теплообмена в аппарате, при которой из за постоянного движения дрожжей ускоряются биохимические превра щения и сокращается технологический цикл.

Если в традиционном бродильном аппарате перенос тепла осуществляется преиму щественно благодаря теплопроводности вследствие беспорядочного (теплового) дви жения микрочастиц (молекул), непосредственно соприкасающихся друг с другом, то в ЦКБА существенно возрастает роль конвекции — переноса теплоты вследствие дви жения и перемешивания макроскопических объемов жидкости. При этом на разных стадиях процесса направление циркуляционных потоков в ЦКБА различно.

В стадии интенсивного брожения пиво охлаждают с помощью верхних рубашек. При этом в пристеночном слое более холодное и, соответственно, более тяжелое пиво опускается вдоль стенки вниз, а более теплое и, соответственно, более легкое пиво в центральной части аппарата поднимается вверх. К тому же при главном брожении такое направление циркуляции пива усиливается подъемом образующегося в пиве углекислого газа (рис. 6.122, а).

а) |

б) |

+10°C |

–1°C |

+4°C |

+2,5°C |

а) |

б) |

Рис. 6.122. Организация циркуляционных потоков пива при брожении и дображивании в ЦКБА:

а — циркуляция пива при интенсивном брожении; б — циркуляция пива при дображивании

При дображивании пиво охлаждают в нижней части аппарата с помощью рубашки на коническом днище до температуры ниже критической. При этом меняется направ ление циркуляции пива — оно, имея при этой температуре меньшую плотность, подни мается в пристеночной области вверх и опускается в центральной части ЦКБА вниз (рис. 6.122, б). Это обусловлено уникальным и аномальным свойством воды (см. раз дел 4.1.2) при температуре ниже критической точки, соответствующей +4 °С, при кото рой она не сжимается, а расширяется. Ориентировочные значения критических точек для пива зависят от содержания в нем экстракта. Так, при высокой экстрактивности

ПРОИЗВОДСТВО ПИВА |

539 |

|

|

начального сусла этой точке соответствует примерно +1 °С, при средней — около +2,5 °С и при невысокой — около +3 °С.

Способы охлаждения ЦКБА. При брожении и дображивании пива в ЦКБА приме няют непосредственное или косвенное охлаждение.

Непосредственное охлаждение ЦКБА основано на прямом испарении хладагента (аммиака) в теплообменных рубашках.

Кпреимуществам непосредственного охлаждения относят:

• экономичность (расход энергии на 15–20% меньше);

• отсутствие промежуточного оборудования;

• возможность применения более высоких температур хладагента (–5...–6 °С вме

сто –10 °С);

• потребность в насосах с меньшей подачей, поскольку требуется перекачивать мень

шее количество хладагента;

• применение трубопроводов меньшего диаметра;

• снижение затрат на теплоизоляцию и монтаж трубопроводов системы охлаждения;

• б\льшую точность температурного контроля;

• б\льшую гибкость системы охлаждения.

Кнедостаткам непосредственного охлаждения относят:

•повышенное рабочее давление в охлаждающих рубашках и, следовательно, более высокие инвестиционные и эксплуатационные затраты;

•непостоянство температуры испарения;

•невозможность эксплуатации холодильной установки в стационарном режиме;

•применение большего количества аммиака;

•более высокие затраты на арматуру для обеспечения безопасности;

•невозможность накопления холода;

•повышенная экологическая опасность при утечке хладагента.

При непосредственном охлаждении ЦКБА из за испарения аммиака ориентиро вочные значения удельной площади поверхности теплообмена принимают:

•3,4 м2/100 гл — при температуре испарения 1 °С;

•1,6 м2/100 гл — при температуре испарения –4 °С.

При использовании непосредственного охлаждения хладагент (аммиак) подают

вохлаждающие рубашки сверху. Стекая вниз и контактируя со стенкой аппарата, ам миак испаряется.

Косвенное охлаждение ЦКБА осуществляют промежуточным теплоносителем,

вкачестве которого обычно используют раствор пропиленгликоля с температурой за мерзания –10...–15 °С, циркулируемый через охлаждающие рубашки аппарата и ох лаждаемый в аммиачной или фреоновой холодильной установке.

Кпреимуществам косвенного охлаждения относят:

•более низкое рабочее давление в охлаждающих рубашках;

•равномерность нагрузки на холодильную установку при использовании энерго аккумулятора (накопителя холода);

•постоянство температуры испарения;

•потребность в меньшем количестве опасного аммиака (или отказ от него при использовании фреоновой холодильной установки).

540 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

К недостаткам косвенного охлаждения относят:

•более высокие затраты энергии;

•потребность в трубопроводах большего диаметра, в насосах с большей подачей,

вбольшей площади теплоизоляции коммуникаций системы охлаждения;

•потребность в промежуточном оборудовании для охлаждения теплоносителя. При косвенном охлаждении ЦКБА ориентировочные значения удельной площади

поверхности теплообмена принимают:

•3,8–4,4 м2/100 гл — при температуре теплоносителя на входе в аппарат 1 °С;

•1,7–1,8 м2/100 гл — при температуре теплоносителя на входе в аппарат –4 °С. При использовании косвенного охлаждения охлаждающие рубашки должны быть

полностью заполнены, поэтому теплоноситель (например, пропиленгликоль) в них подают снизу.

Вместимость ЦКБА обычно определяют исходя из объема сусла, получаемого с одной варки, и количества варок, производимых в течение суток. Допускаемая про должительность заполнения бродильного аппарата не должна превышать 24 ч. На круп ных пивоваренных предприятиях, на которых варочный цех достаточно производите лен, вместимость ЦКБА иногда устанавливают с таким учетом, чтобы их заполнение осуществлялось за 0,5 суток.

Что предпочтительней: меньшее количество ЦКБА с большей вместимостью или большее количество ЦКБА с меньшей вместимостью? При решении этого вопроса необходимо принимать во внимание следующие обстоятельства.

При использовании ЦКБА меньшей вместимости:

•меньше пиковые нагрузки на холодильно компрессорную станцию;

•цена возможной ошибки технолога обходится дешевле;

•короче продолжительность заполнения, что более выгодно технологически;

•менее продолжительны непродуктивные вспомогательные операции — опорож нение и мойка.

ЦКБА меньшей вместимости более предпочтительны для производства сортово го пива, в то время как более вместительные ЦКБА — для производства массовых сортов пива.

Тем не менее, при выборе ЦКБА предпочтение зачастую отдают аппаратам с боль шей вместимостью, руководствуясь экономическими критериями, поскольку один ЦКБА большей вместимости оказывается дешевле, чем, например, два ЦКБА мень шей вместимости за счет снижения расходов на материалы и изготовление, уменьше ния арматуры, коммуникаций и пр. На качество пива размеры ЦКБА практически не влияют. Кроме того, при одинаковой мощности бродильно лагерного цеха для разме щения ЦКБА большей вместимости требуется меньше производственной площади.

Продолжительность опорожнения ЦКБА при перекачивании пива на фильтрова ние обычно составляет 10–16 ч.

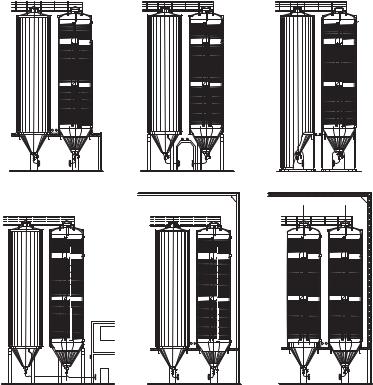

Размещение ЦКБА. ЦКБА размещают как внутри помещения, так и вне его — на открытом воздухе, причем варианты размещения могут быть различными (рис. 6.123).

При размещении ЦКБА вне помещения наиболее распространен тот вариант, при котором теплоизолированные цилиндрические корпуса аппаратов располагают на улице и лишь их нижнюю часть (конические днища) помещают в закрытом помещении, в ко тором находится зона обслуживания ЦКБА — проложены трубопроводы, установлены

ПРОИЗВОДСТВО ПИВА |

541 |

|

|

а) |

б) |

в) |

г) |

д) |

|

|

|

|

|

ж) |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 6.123. Варианты размещения ЦКБА на производстве:

а— на открытом воздухе с закрытым помещением для обслуживания; б — на открытом воздухе

сотдельным закрытым помещением для обслуживания; в — на открытом воздухе на высокой юбочной опоре; г — на открытом воздухе с помещением для обслуживания в соседнем здании;

д— в неизолированном помещении; ж — в изолированном помещении

панели для распределения потоков и пр. (рис. 6.123, а). Некоторые другие варианты (б, в, г) размещения ЦКБА вне помещения приведены на том же рисунке.

При размещении ЦКБА в закрытом помещении применяют два варианта. В одном из них теплоизолированные ЦКБА размещают в не теплоизолированном помещении (рис. 6.123, д), а в другом — наоборот, ЦКБА без теплоизоляции размещают в тепло изолированном помещении (рис. 6.123, ж). В последнем случае помещение бродиль но лагерного цеха охлаждают за счет охлаждающих рубашек ЦКБА, а во избежание конденсирования влаги на их поверхности воздух в цехе подвергают циркуляции че рез специальную установку, в которой его осушают.

В качестве теплоизолирующего материала используют слой пенополиуретана тол щиной 100–150 мм, который укладывают на предварительно загрунтованный корпус ЦКБА. Теплоизоляцию закрывают декоративной облицовкой, среди которой чаще всего применяют:

542 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

•углеродистую тонколистовую сталь с пластизольным покрытием (слой цветного пластика наносят в горячем виде на поверхность металлического листа в процес се его производства); к достоинствам этого вида облицовки следует отнести воз можность придания ей любого цвета и дешевизну;

•дюралюминий толщиной ~1 мм с гладкой или гофрированной поверхностью; такая облицовка обладает лучшими декоративными свойствами, но имеет толь ко серый цвет; со временем облицовка теряет блеск и, кроме того, она не обладает стойкостью в условиях кислых дождей, поэтому ее не рекомендуют использо вать вне помещений поблизости от ТЭЦ;

•нержавеющую сталь толщиной ~0,7 мм с гладкой или гофрированной поверхно стью; это идеальная облицовка — она дороже, но долговечнее и блеск ее со време

нем не пропадает.

На конической части аппаратов облицовку всегда изготавливают из нержавеющей стали.

Контроль и управление процессами брожения в ЦКБА осуществляют двумя спо собами — полуавтоматизированным или автоматизированным.

Полуавтоматизированное управление основано на предварительном выборе темпе ратурного режима, при котором обычно учитывают следующие параметры:

•начальную температуру сусла;

•скорость изменения температуры (°С/ч);

•продолжительность паузы во время фазы высоких завитков;

•температуру фазы высоких завитков;

•скорость охлаждения (°С/ч);

•конечную температуру сусла.

Автоматизированное управление базируется обычно на одном из перечисленных приемов:

•контроле количества образовавшегося CO2, которое примерно соответствует из менению содержания экстракта, и регулировании по этому показателю темпера туры и продолжительности брожения;

•контроле разности давлений, по которой косвенным путем вычисляют снижение плотности пива (за счет превращения при брожении большей части экстракта

в летучий диоксид CO2 и очень легкий спирт) и пересчитывают полученный ре зультат в степень сбраживания;

•заданном временном алгоритме, который может применяться только при опреде ленных и неизменных исходных параметрах брожения, среди которых: исходная

концентрация сусла; содержание кислорода в сусле; начальная температура сус ла; количество вносимых дрожжей.

Коммуникации ЦКБА. К ЦКБА подводят коммуникации для подачи сусла, для съема отработанных дрожжей, для отвода пива на осветление, для отвода CO2, для подвода и отвода моющих и дезинфицирующих растворов.

Основные требования, предъявляемые к технологическим трубопроводам:

•низкое гидравлическое сопротивление;

•физическая и микробиологическая чистота;

•предотвращение попадания кислорода в перекачиваемый промежуточный или конечный продукт.

ПРОИЗВОДСТВО ПИВА |

543 |

|

|

Этим требованиям отвечают стационарные коммуникации, исключающие контакт технологических сред с кислородом. Воздух из трубопроводов вытесняют деаэриро ванной водой.

Гибкие коммуникации — перекидные резиновые шланги — хотя и дешевле, но ра бота с ними весьма трудоемка, поскольку они требуют ручного перемещения и подсо единения, бережного обращения и тщательного ухода. К тому же они с течением вре мени требуют замены и не в полной степени удовлетворяют требованиям производ ственной санитарии и минимизации контакта с кислородом. Поэтому их применение в пивоварении сокращается.

При полуавтоматизированном управлении на многих пивоваренных предприяти ях применяют стационарные коммуникации с распределительными панелями для руч ного переключения потоков. Эти панели оснащают перекидными калачами и армату рой с дистанционным управлением.

Распределительные панели гарантированно исключают пересечение потоков, на пример моющих средств и пива, поскольку при ручной перестановке калачей потоки размыкаются, но в трубопровод при этом попадает воздух, который необходимо уда лить. Воздух из трубопроводов вытесняют деаэрированной водой, а из перекидных калачей распределительных панелей его удаляют через воздушные клапаны, распола гаемые в их верхней части. Автоматический контроль за правильностью установки перекидных калачей осуществляют с помощью датчиков положения.

При полностью автоматизированном управлении коммуникации оснащают ар матурой, обеспечивающей функциональное переключение потоков без разборки тру бопроводов. При этом запорную арматуру с централизованным управлением объе диняют в компактные клапанные блоки, располагаемые в бродильном отделении. Такой способ удорожает оборудование, но исключает попадание кислорода в пиво, существенно уменьшает применение ручного труда, поскольку не требует разборки трубопроводов. Однако потоки при этом пересекаются, что при нарушении герме тичности уплотнений в клапанах грозит недопустимым проникновением одной сре ды в другую.

Во избежание этого в клапанных блоках — в местах пересечения двух потоков — применяют двухседельные клапаны (см. раздел 9.6.4.3), обладающие повышенной фун кциональной надежностью и предотвращающие смешивание перекачиваемых сред. Эти клапаны оснащают дренажной системой и обеспечивают возможность визуального контроля утечек.

6.5.3.4.2. Технологическая организация получения пива в ЦКБА

Технология сбраживания сусла и дображивания пива в ЦКБА на каждом предпри ятии, как правило, индивидуальна и зависит от теоретических воззрений и практи ческого опыта пивовара.

Водних случаях весь технологический цикл получения пива из сусла проводят

водном ЦКБА, а в других — брожение и дображивание осуществляют в разных аппа ратах — после завершения главного брожения молодое пиво перекачивают через теп лообменник в аппарат дображивания, одновременно охлаждая его.

544 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

При организации брожения и дображивания в одном ЦКБА:

•снижаются потери пива благодаря отсутствию потерь при перекачивании и по терь на смачивание;

•уменьшаются затраты на мойку оборудования и коммуникаций (поскольку мо ется лишь один аппарат в течение технологического цикла);

•снижаются потери СО2, поскольку пиво не перемещают в пустой аппарат для последующего дображивания;

•сокращается продолжительность технологического цикла, поскольку не требует ся время на перекачивание пива;

•уменьшается вероятность контакта пива с кислородом;

•сокращается расход энергии.

Однако при этом менее эффективно используется вместимость ЦКБА на стадии дображивания.

В пользу осуществления брожения и дображивания в разных ЦКБА можно привести:

•сокращение продолжительности охлаждения молодого пива с ~48 до 8 ч;

•улучшение микробиологических условий дображивания, поскольку молодое пиво перекачивают в чистый аппарат без остатков пены на стенках аппарата после главного брожения;

•обеспечение равномерности распределения оставшихся дрожжевых клеток в мо лодом пиве при его перекачивании;

•более полное использование вместимости оборудования, поскольку коэффици ент заполнения аппаратов для дображивания выше и составляет 0,95–0,98;

•аппараты для дображивания могут быть существенно дешевле, поскольку они могут быть без охлаждающих рубашек при условии охлаждения помещения;

•улучшение вкуса пива за счет равномерности концентраций в аппарате и за счет сокращения содержания эфирных соединений при перекачивании молодого пива из аппарата в аппарат.

Наряду с различной системной организацией процессов брожения и дображива ния пива в ЦКБА на практике применяют и различную технологическую организацию этих процессов. Например, технологические режимы брожения и дображивания при получении пива низового брожения могут быть следующими:

•холодное брожение (при 8–9 °С) — холодное дображивание (при –1–0 °С);

•холодное брожение (при 8–9 °С) —теплое дображивание (при 12–14 °С) — хо лодная выдержка (при –1–0 °С);

•теплое брожение (при 12–14 °С).

Холодное дображивание (при –1–0 °С); типичный вариант брожения и дображи вания пива в ЦКБА приведен ниже:

•заполнение аппарата аэрированным суслом (содержание кислорода должно быть не менее 8–10 мг/л) и единовременное внесение в него всей массы семенных дрожжей с первой порцией сусла;

•главное брожение при 12–14 °С в течение ~4–5 суток;

•осаждение и съем дрожжей (после съема остаточная концентрация дрожжей дол жна составлять около 5 млн кл./мл);

•дображивание молодого пива в течение ~10 суток, при этом за данный период време ни осуществляют 2–3 раза съем дрожжей: вначале через 1 сутки дображивания,