Pivovarennaya_inzheneria_ / Глава 6c

.pdf

ПРОИЗВОДСТВО ПИВА |

605 |

|

|

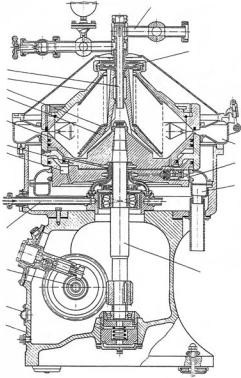

Сепаратор осветлитель ВСС 2 (рис. 6.152) изготовляют в полузакрытом исполне нии. Он представляет собой станину 1, на которой смонтированы приводной меха низм, барабан, снабженный коническими тарелками, гидроузел и приемно отводящее устройство.

Внутренняя полость нижней части станины образует масляную ванну для смазыва ния приводного механизма. Уровень масла определяется маслоуказателем 2.

Привод сепаратора осуществляется от индивидуального электродвигателя, кото рый соединен с горизонтальным валом 3 через упругую муфту, сглаживающую резкие изменения крутящего момента. Вращение электродвигателя и горизонтального вала на полый вал передается через фрикционно центробежную муфту.

На полом валу, вращающемся |

|

|

12 |

|

|

в шарикоподшипниковых опорах, |

|

|

|

||

|

|

|

|

||

укреплена шестерня, передающая |

|

|

|

|

|

вращение вертикальному валу 17. |

|

|

13 |

|

|

Нарезанная на полом валу шестер |

|

|

|

||

|

11 |

|

|

||

ня передает вращение на шестер |

|

|

|

||

ню тахометра. Вертикальный вал |

|

10 |

|

|

|

|

9 |

|

|

||

вращается в радиально сферичес |

|

8 |

|

|

|

|

|

|

|

||

ком шарикоподшипнике, уста |

|

7 |

|

|

|

новленном в обойме нижней опо |

|

|

|

|

|

ры, верхняя опора выполнена уп |

|

6 |

|

14 |

|

ругой, благодаря чему барабан се |

|

5 |

|

15 |

|

буферной воды |

|

||||

паратора при разгоне и остановке |

|

16 |

|||

|

|

|

|||

плавно проходит критическую |

|

|

|

||

|

|

|

|

||

частоту вращения и сохраняет ус |

Вход |

|

|

|

|

тойчивый, спокойный ход при |

4 |

|

|

||

работе. |

|

|

|

||

|

|

|

|

||

Упругость горловой опоры до |

|

|

|

|

|

стигается тем, что обойма с ша |

|

3 |

17 |

|

|

рикоподшипником и валом зак |

|

|

|

||

|

|

|

|

||

лючена между шестью радиально |

|

2 |

|

|

|

расположенными цилиндричес |

|

|

|

||

|

|

|

|

||

кими пружинами с направляющи |

|

1 |

|

|

|

ми втулками, установленными |

|

|

|

|

|

в гнезде корпуса. Сверху шари |

|

|

|

|

|

коподшипник закрыт крышкой |

|

|

|

|

|

и закреплен защитной втулкой. |

|

|

Рис. 6.152. Сепаратор*осветлитель ВСС*2: |

|

|

Вертикальная нагрузка от массы |

|

|

|

||

барабана и вала воспринимается |

1 — станина; 2 — маслоуказатель; 3 — вал горизонталь* |

||||

|

ный; 4 — гидроузел; 5 — дно; 6 — основание; |

|

|||

радиально упорным шарикопод |

|

|

|||

7 — поршень; 8 — тарелкодержатель; 9 — пакет таре* |

|||||

шипником, который опирается на |

|||||

|

|

лок; 10 — крышка; 11 — труба центральная; |

|

||

цилиндрическую пружину. |

|

12 — устройство приемно*отводящее; 13 — диск |

|||

Барабан состоит из основания 6, |

|

напорный; 14 — приемник шлама; 15 — механизм |

|||

его дна 5, тарелкодержателя 8 |

|

клапанный; 16 — приемник жидкости; 17 — вал |

|||

с пакетом конических тарелок 9, |

|

|

вертикальный |

|

|

|

|

|

|

||

606 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

поршня 7, крышки 10 и двух диаметрально расположенных клапанных механизмов 15, предназначенных для слива жидкости из межтарелочных пространств барабана с це лью получения выгружаемого осадка с меньшей влагой. Поршень совершает возврат но поступательные движения вдоль вертикальной оси барабана. Под действием гид ростатического давления буферной жидкости поршень движется вверх, перекрывая разгрузочные щели в основании. При этом поршень торцовой поверхностью прижима ется к уплотнительному кольцу, чем обеспечивается герметичность барабана.

Управляют механизмом разгрузки барабана и клапанными механизмами для слива жидкости из межтарелочных пространств с помощью гидроузла 4.

Приемно отводящее устройство 12 служит для подачи в барабан суспензии, отвода отсепарированных фракций и жидкости из межтарелочных пространств барабана. Ус тройство состоит из центральной трубы 11 для ввода продукта в барабан, напорного диска 13 для вывода осветленной жидкости, приемника 14 шлама для сбора выгружа емого осадка и приемника 16 для слива жидкости из межтарелочных пространств ба рабана. На входной и отводной магистралях имеются смотровые стекла. На отводной магистрали установлены регулировочный вентиль и манометр для контроля давления осветленной жидкости.

Сепарируемый продукт по центральной питающей трубе поступает во внутреннюю полость тарелкодержателя, а затем в шламовое пространство барабана, где под дей ствием центробежной силы наиболее крупные и тяжелые взвешенные частицы отбра сываются в шламовое пространство, а осветленное сусло как более легкая фракция оттесняется к центру барабана и по внешним каналам тарелкодержателя поступает в напорную камеру, где захватывается напорным диском и выводится из барабана.

Процесс сепарирования продолжается до полного заполнения шламового простран ства осадком, после чего прекращается подача продукта, и с помощью двух клапанных механизмов жидкость сливается из межтарелочных пространств в приемник. Затем механизмом разгрузки осадок выбрасывается в приемник шлама.

На пивоваренных предприятиях работает большое количество сепараторов ВСС, отличающихся от сепараторов ВСС 2 тем, что вместо кольцевого поршня в них уста новлен плавающий конус. Благодаря установке кольцевого поршня в ВСС 2 увеличен объем шламового пространства в барабане и, следовательно, продолжительность по лезной работы сепаратора за один цикл; производительность сепаратора ВСС 2 более высокая (табл. 6.38).

|

|

Таблица 6.38 |

Техническая характеристика сепараторов осветлителей пивного сусла |

||

|

|

|

Показатели |

Марка сепаратора |

|

|

ВСС |

ВСС*2 |

Производительность по пивному суслу, л/ч: |

|

|

отстоянному |

1000 |

16000 |

не отстоянному |

2500 |

5000 |

Частота вращения барабана, мин–1 |

5000 |

5000 |

Диаметр барабана, мм |

605 |

600 |

Число тарелок в барабане (с зазором 0,5 мм) |

124 |

128–134 |

ПРОИЗВОДСТВО ПИВА |

607 |

|

|

|

|

Окончание табл. 6.38 |

|

|

|

|

|

Показатели |

Марка сепаратора |

||

|

ВСС |

|

ВСС*2 |

Угол наклона образующей тарелок, градусы |

50 |

|

50 |

Вместимость шламового пространства, л |

— |

|

16 |

Электродвигатель: |

|

|

|

мощность, кВт |

10 |

|

15 |

частота вращения ротора, мин–1 |

1500 |

|

1500 |

Время набора барабаном рабочей частоты вращения, мин |

8–10 |

|

8–10 |

Габаритные размеры, мм |

1250×940×1450 |

|

1255×1050×1580 |

Масса, кг |

938 |

|

1400 |

6.6.1.3.3.3.2. Сепараторы для осветления пива

Сепараторы0осветлители пива. Осветление пива на сепараторах эффективнее фильтрации на чашечных фильтрах, так как оно не связано с трудоемкими операциями подготовки фильтрационной массы. На жидкостных сепараторах получают пиво с не сколько меньшей степенью осветления, но биологически более стойкое, чем при филь тровании.

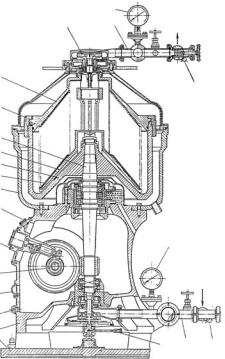

Сепаратор осветлитель ВСП для выдер |

|

17 |

|

жанного перед розливом пива — аппарат та |

15 |

16 |

Выход пива |

релочного типа с ручной периодической |

|

|

|

выгрузкой осадка из барабана герметично |

|

|

|

го исполнения. Основные узлы сепаратора |

14 |

|

|

(рис. 6.153) — станина, приводной меха |

|

|

|

|

|

18 |

|

низм, барабан и приемно отводящее устрой |

|

|

|

13 |

|

|

|

ство. Чугунная станина состоит из корпуса |

|

|

|

|

|

|

|

2, чаши 8 и плиты 1. |

12 |

|

|

Внутренняя часть станины является мас |

|

|

|

11 |

|

|

|

ляной ванной с отверстием 7 для заливки |

|

|

|

10 |

|

|

|

масла, указателем 4 его уровня, тахометром 6 |

|

|

|

9 |

|

|

|

|

8 |

|

|

|

7 |

|

|

Рис. 6.153. Сепаратор*осветлитель ВСП: |

|

|

19 |

1 — плита; 2 — корпус; 3, 8 — чаши; 4 — указа* |

6 |

|

|

тель уровня; 5 — вал горизонтальный; |

|

|

|

6 — тахометр; 7 — отверстие для заливки масла; |

5 |

|

|

9 — пакет тарелок; 10 — основание; 11 — тарел* |

|

Вход пива |

|

|

|

||

кодержатель; 12 — вал вертикальный;13 — |

4 |

|

|

кольцо затяжное; 14 — крышка; |

3 |

|

|

15 — крыльчатка; 16 — устройство отводящее; |

|

|

|

2 |

|

|

|

17, 19 — манометры; 18, 20 — краны |

|

|

|

для отвода проб; 21 — устройство подво* |

1 |

|

22 21 20 |

|

|

дящее; 22 — пробка

608 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

и отверстием 3 для слива отработавшего масла. Привод сепаратора включает в себя электродвигатель, упругую и фрикционную центробежную муфты (на рисунке не по казаны), горизонтальный 5 и вертикальный 12 валы.

Верхняя опора вертикального вала выполнена упругой. Для этого стакан с радиаль но упорным и радиальным шариковыми подшипниками заключен между шестью рас положенными по радиусам цилиндрическими пружинами.

Нижняя опора вала представляет собой радиально сферический шариковый под шипник, установленный в стакане. К нижней части веретена крепится устройство 21, подводящее пиво в барабан. Основные детали барабана — основание 10, тарелкодер жатель 11 с пакетом 9 конических тарелок и крышка 14. Основание и крышка барабана соединяются между собой большим затяжным кольцом 13 с левой нарезкой, благода ря которой исключается самоотвинчивание при вращении.

К верхней части крышки барабана с помощью накидной гайки крепится отводной патрубок. Подводящее устройство состоит из закрепленной на нижнем конце вала крыльчатки, помещенной в специальный корпус, и подводящих труб. На подводящем устройстве установлены манометр 19 для контроля давления пива на входе, краник 20 для отбора его проб и трехходовой кран для переключения подачи воды и пива.

По отводящему устройству 16 осветленное пиво выводится из сепаратора. Устрой ство состоит из крыльчатки 15, отсасывающей пиво, и корпуса насоса. На трубопрово де установлены манометр 17 для контроля давления на выходе и кран 18 для отбора проб осветленного пива.

При пуске сепаратора с помощью крана на подводящем устройстве в нагнетатель ный насос подается вода. По полому валу она поступает в барабан и через полость под тарелкодержателем заполняет его; одновременно включается электродвигатель сепа ратора. Во избежание возникновения чрезмерной вибрации заполнение барабана во дой должно продолжаться не более 1 мин.

Пуск сепаратора с водой необходимо производить для того, чтобы не вышли из строя резиновые сальники, герметизирующие барабан в местах контакта вращающих ся и неподвижных деталей приемно отводящего устройства. Когда будет достигнута рабочая частота вращения барабана и вода начнет выходить из отводящего устройства, включают поворотом рукоятки трехходовой кран на подводящем устройстве для по дачи пива на осветление. Для того чтобы пиво полностью заполнило барабан, необхо димо отвернуть пробку 22 и выпустить из сепаратора оттесненный к оси вращения воздух. Когда из отверстия появится струя пива, пробку заворачивают до отказа. Се парируемое пиво подводится в пакет тарелок с периферии барабана. В тонких межта релочных пространствах пакета мельчайшие частицы отделяются от дисперсной среды так же, как и в других сепараторах осветлителях.

Осветленное пиво с содержащимся в нем диоксидом углерода оттесняется к оси барабана и через отводящий патрубок насосом подается под давлением по закрытой коммуникации на розлив в бутылки или бочки. Отделяемые в пакете тарелок мель чайшие частицы осадка непрерывным потоком по внутренней поверхности кониче ских тарелок соскальзывают в шламовую полость. После заполнения ее осадком сепа ратор останавливают для очистки и мойки барабана.

Сепараторы0осветлители А10ВПО полузакрытого типа с периодической руч0 ной выгрузкой осадка. По конструкции они аналогичны сепараторам ВСП, но имеют

ПРОИЗВОДСТВО ПИВА |

609 |

|

|

более высокую производительность. Давление воды на входе в гидрозатвор 0,1–0,15 МПа, а давление пива на выходе 0,45–0,50 МПа.

Сепаратор осветлитель А1 ВСО (рис. 6.154) предназначен для частичного отделе ния дрожжевых клеток от продукта в линии брожения и дображивания пива. Он более

производителен, чем сепараторы |

|

|

|

|

|

ВСП и ВПО. Сепаратор осветлитель |

|

4 |

|

|

|

А1 ВСО тарельчатый, герметичес |

|

|

|

|

|

кий, саморазгружающийся, с пульси |

|

|

|

|

|

рующей выгрузкой осадка. |

|

|

|

|

2 |

По конструкции и принципу рабо |

|

|

|

|

|

|

|

|

|

|

|

ты сепаратор А1 ВСО имеет много |

|

|

|

|

|

общего с сепаратором ВСС 2, однако |

|

|

|

|

|

отличается от него тем, что процесс |

|

|

|

|

|

осветления пива в нем протекает в гер |

|

|

|

|

|

метичных условиях, обеспечиваю |

|

|

|

|

|

щих сохранение содержащегося в |

3 |

|

|

|

|

молодом пиве диоксида углерода. Он |

|

|

|

|

|

является более производительным по |

|

|

|

|

|

исходному продукту. Полностью ба |

|

|

|

|

|

рабан разгружают по окончании ра |

|

|

|

|

1 |

боты сепаратора. Сравнительные по |

|

|

|

|

|

|

|

|

|

|

|

казатели сепараторов осветлителей |

|

|

|

|

|

даны в табл. 6.39. |

|

|

|

|

|

Рис. 6.154. Сепаратор*осветлитель А1*ВСО |

|

|

|

|

|

для молодого пива: 1 — станина; |

|

|

|

|

|

2 — барабан; 3 — гидроузел; 4 — устройство |

|

|

|

|

|

приемно*отводящее |

|

|

|

|

|

|

|

|

|

|

Таблица 6.39 |

Техническая характеристика сепараторов осветлителей пива |

|

||||

|

|

|

|

|

|

Показатели |

|

Марка сепаратора |

|

||

|

|

|

|

|

|

ВСП |

|

А1*ВПО |

|

А1*ВСО |

|

|

|

|

|||

Производительность, л/ч |

3000 |

|

4500 |

|

8500 |

Частота вращения барабана, мин–1 |

4440 |

|

5000 |

|

5000 |

Максимальный диаметр барабана, мм |

630 |

|

630 |

|

610 |

Число комплектных тарелок |

193 |

|

200 |

|

144 |

Диаметр образующей тарелки, мм: |

|

|

|

|

|

максимальный |

478 |

|

480 |

|

330 |

минимальный |

202 |

|

160 |

|

120 |

Угол наклона образующей тарелки, град |

50 |

|

50 |

|

50 |

Межтарелочный зазор, мм |

0,4 |

|

0,4 |

|

0,5 |

Мощность электродвигателя, кВт |

14 |

|

15 |

|

15 |

Частота вращения вала электродвигателя, мин–1 |

1500 |

|

1500 |

|

1500 |

Габаритные размеры, мм |

1320×1170×1680 |

1120×750×1625 |

1260×950×1685 |

||

Масса, кг |

1600 |

|

1425 |

|

1460 |

610 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

6.6.1.3.4. Инженерные расчеты сепараторов

При расчете сепараторов определяют фактор разделения, критическую угловую скорость вращения, производительность и потребляемую мощность.

Фактор разделения, являющийся безразмерной величиной, определяют по формуле

Fr = ω2R / g, |

(6.95) |

где ω — угловая скорость вращения барабана, с–1; R — радиус барабана, м; g — ускорение свободного падения, м/с2.

Умножив числитель и знаменатель на R, получим

Fr = ω2R2 / gR = ν2 / gR, |

(6.96) |

где ν — окружная скорость вращения, м/с.

Фактор разделения можно повысить, увеличив угловую скорость вращения рото ра. Однако значения R и ω зависят от конструктивных особенностей сепаратора. При увеличении фактора разделения изменяются специальные требования к конструкции, связанные с условиями прочности, устойчивости и т. п.

При вращении барабана теоретический центр тяжести вращающихся деталей дол жен находиться на оси вертикального вала сепаратора. В действительности же всегда наблюдается незначительное отклонение центра тяжести от оси вследствие неточно сти изготовления деталей. Даже самое незначительное отклонение (эксцентриситет) центра тяжести системы при большой скорости вращения вызывает возникновение значительной центробежной силы, способной привести к разрушению вала.

Критическая угловая скорость вращения барабана, при которой возникает разру

шение вала (с–1), |

|

|

ω |

= (k/m)1/2, |

(6.97) |

кр |

|

|

где k — коэффициент деформации, Н/м; m — масса барабана, кг.

При расчете ωкр, имеющего жестко закрепленный (без амортизатора) верхний ра

диальный подшипник, коэффициент деформации |

|

||

k = 3εI/[l 2 |

(l |

+ l )], |

(6.98) |

1 |

1 |

2 |

|

где ε — модуль упругости металла, из которого изготовлен вал, МПа; I — осевой мо мент инерции сечения вертикального вала, м4; l1 — расстояние от верхнего подшипника до центра тяжести, м; l2 — расстояние между верхним и нижним подшипниками, м.

Критическая угловая скорость вращения барабана сепаратора, у которого верхний подшипник снабжен пружинным амортизатором,

ω |

= [l (k/m)1/2] / (l |

1 |

+ l ). |

(6.99) |

кр |

2 |

2 |

|

Сепаратор, разгоняясь, некоторое время работает при критической скорости, но не разрушается. Это объясняется тем, что при непрерывном увеличении частоты враще ния вал сепаратора не успевает получить большую амплитуду смещения. При скорости вращения выше критической сепаратор самобалансируется с помощью пружинных амортизаторов, что предотвращает его поломку.

ПРОИЗВОДСТВО ПИВА |

611 |

|

|

Количество жидкости, поступающей на обработку в сепаратор в единицу времени, может быть большим, так как производительность его можно рассматривать как про изводительность транспортирующей машины, например центробежного насоса. Одна ко назначение сепаратора — не только перекачивание суспензии или эмульсии, но, главным образом, разделение этих жидкостей на компоненты. Поэтому при расчете производительности сепаратора принимается во внимание продолжительность пре бывания порции суспензии в нем, при которой взвешенные частицы (белковые взвеси, дрожжи, и т. п.) успели бы выделиться в осадок.

Уравнение для определения производительности сепаратора (применительно к сепа рированию сусла и пива) по количеству исходной суспензии (м3/ч) предложил Н. Я. Лукьянов

П = 16 500 β n2 z tg α (R 3 |

– R 3)d 2(ρ |

o |

— ρ)/µ, |

(6.100) |

б |

м |

|

|

где β — поправочный коэффициент, учитывающий разницу между теоретическим и действительным процессами сепарирования (β = 0,5–0,7); n — частота вращения рото ра барабана сепаратора, с–1; z — число тарелок в барабане; α — угол наклона образующей тарелки, град; Rб, Rм — максимальный и минимальный радиусы тарелки, м; d — диа метр частицы, выделяемой из жидкости, м; ρo и ρ — плотность частиц и жидкости, кг/м3; µ — динамическая вязкость жидкости, Па с.

Потребляемую мощность сепаратора определяют исходя из того, что кинетическая энергия затрачивается на выбрасывание осветленной жидкости напорным диском, на преодоление сопротивления воздуха и трения в подшипниках.

Мощность, расходуемая напорным диском (кВт),

N1 = Пр / (3600 1000ηд), |

(6.101) |

где П — производительность сепаратора, м3/ч; р — давление в системе выхода освет ленной жидкости, Па; ηд — КПД напорного диска (ηд = 0,9).

Мощность, расходуемая вращающимся ротором барабана на преодоление сопро тивления воздуха (кВт),

N2 = 1,8 10–6Fpвозν3б , |

(6.102) |

где F — внешняя поверхность барабана, м2; р — плотность воздуха, кг/м3 |

(р = 1,2 кг/м3); |

воз |

воз |

νб — окружная скорость барабана, м/с. |

|

Мощность, расходуемая на преодоление трения в подшипниках (кВт), |

|

N3 = (mбgνвf) / 1000, |

(6.103) |

где mб — масса вращающихся частей сепаратора, включая массу жидкости, кг; g — ус корение свободного падения, м/с2; νв — окружная скорость вращения вала, м/с; f — коэффициент трения (для подшипников качения f = 0,03).

Суммарная мощность (кВт)

Nc = N1 + N2 + N3 . |

(6.104) |

При наличии в приводе редуктора в предыдущую формулу вводят ηр — его КПД:

N = Nc /ηp. |

(6.105) |

612 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

Электродвигатель подбирают с запасом мощности, учитывая возникающие слу чайные сопротивления и неравномерность затрат кинетической энергии барабана при разгоне.

Мощность электродвигателя (кВт)

Nmax = 2N. |

(6.106) |

6.6.1.4.Основные технические проблемы и перспективы развития осветления

истабилизации пива

Анализ современного состояния осветления и стабилизации пива позволяет выде лить следующие основные технические проблемы систем для их осуществления:

•многостадийность (если требуется повышенная стабильность пива);

•повышенные эксплутационные затраты на осуществление процесса;

•необходимость повышения эффективности мойки и дезинфекции оборудова ния и коммуникаций;

•гарантированное исключение возможности окисления сусла и пива кислородом воздуха;

•необходимость применения расходных материалов (картона, кизельгура, ПВПП

ит. п.);

•необходимость утилизации отработанных фильтровальных материалов (карто на, кизельгура и т. п.).

В этой связи совершенствование систем для осветления и стабилизации пива, оче видно, будет направлено прежде всего на:

•снижение многостадийности обработки пива;

•ускорение процесса за счет интенсификации фильтрования;

•сокращение или исключение расходных материалов;

•повышение надежности герметизации оборудования и коммуникаций.

В настоящее время активно проводят работы по изысканию новых прогрессивных методов осветления пива без применения вспомогательных фильтровальных материа лов. Одним из таких перспективных методов является микрофильтрация, в результа те которой обеспечиваются очень хорошее осветление и обеспложивание пива. Но, к сожалению, пока осуществление микрофильтрации в промышленных условиях со пряжено с рядом технических трудностей — быстрым снижением производительнос ти, недостаточной интенсивностью процесса, повышенной частотой циклов регенера ции мембран и более высокими затратами на осуществление процесса.

Сравнение микрофильтрации с традиционными методами осветления пива приве дено в табл. 6.40.

Тем не менее можно прогнозировать, что совершенствование осветления и стаби лизации пива будет связано в будущем прежде всего с расширением применения мем бранных систем в пивоварении в результате стремительного развития мембранных технологий, снижения затрат на их осуществление, появления новых, более эффек тивных и технологичных мембран, методов их регенерации и пр.

|

ПРОИЗВОДСТВО ПИВА |

613 |

|

|

|

|

|

|

|

Таблица 6.40 |

|

Сравнительная оценка основных методов осветления пива |

|

||

|

|

|

|

Метод |

Преимущества |

Недостатки |

|

|

|

|

|

Сепарирование |

Не имеет адсорбционного действия |

Пиво получается мутнее, чем после |

|

|

и не изменяет химического состава |

фильтрования через намывной слой. |

|

|

пива. |

Коллоидная стойкость сепарирован* |

|

|

Обеспечивает нормативную степень |

ного пива невысока. |

|

|

осветления и биологическую стой* |

Сепараторы относительно дороги |

|

|

кость. |

|

|

|

Невысокие затраты на осветление. |

|

|

|

Возможность работы в непрерывном |

|

|

|

цикле |

|

|

|

|

|

|

Фильтрование |

Фильтрованное пиво прозрачно, |

Вследствие адсорбции частично уда* |

|

через намывной |

качество осветления высокое. |

ляются вкусовые компоненты пива. |

|

слой |

Высокая стабильность производи* |

Применение расходных материалов |

|

|

тельности вследствие непрерыв* |

(опорного картона, кизельгура и пр.). |

|

|

ного намыва слоя в процессе |

Применение ручных операций при |

|

|

фильтрования |

переэкипировке рамных фильтров. |

|

|

|

Цикличность |

|

|

|

|

|

Микрофильтрация |

Наиболее полное удаление дрожже* |

Обычно применяется только после |

|

|

вых клеток и прочих микроорга* |

осветления пива другими методами. |

|

|

низмов. |

Наиболее высокие затраты на |

|

|

Более глубокое осветление. |

осветление |

|

|

Возможность работы в непрерывном |

|

|

|

цикле |

|

|

|

|

|

|

|

|

|

|

6.6.2. Карбонизация пива

Одним из показателей пива, характеризующих его качество, является содержание в нем диоксида углерода, массовая доля которого в товарном напитке должна быть не менее 0,33%.

Наличие диоксида углерода в напитках и в том числе пиве:

•способствует лучшему утолению жажды;

•придает игристость, свежесть и остроту вкуса;

•усиливает выделение ароматических веществ;

•угнетает развитее микроорганизмов, т. е. повышает биологическую стабильность. Содержание СО2 в пиве в значительной степени зависит от давления и температу

ры процесса дображивания.

При недостаточном содержании в пиве СО2 его подвергают карбонизации (от лат. carbo — уголь) — искусственному насыщению диоксидом углерода.

6.6.2.1.Технологические аспекты карбонизации пива

Воснове карбонизации лежит способность газообразного диоксида углерода при взаимодействии с водой образовывать водный раствор.

614 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

6.6.2.1.1. Процессы, протекающие при карбонизации пива

Контактируя с водой или напитком в замкнутом пространстве, диоксид углерода абсорбируется жидкостью, которая является абсорбентом, в то время как СО2 — аб% сортивом. При насыщении жидкости диоксидом углерода наступает равновесие меж ду содержанием СО2 в растворе и над ним. При этом наряду с абсорбцией протекает десорбция. В равновесном состоянии за единицу времени в воде растворяется столько СО2, сколько его выделяется из раствора.

Растворимость газа в жидкости характеризуется коэффициентом абсорбции Бун зена:

α = |

Vг |

|

, |

(6.107) |

|

Vж(1 + 0,00367t) |

|||||

|

|

|

|||

где Vг — объем растворенного газа (диоксида углерода), м3; Vж — объем жидкости, м3; t — температура процесса, °С.

При парциальном давлении газа 101,3 кПа (760 мм рт. ст.) и температуре 0 °С коэф фициент Бунзена α = Vг / Vж.

6.6.2.1.2. Основные факторы, влияющие на карбонизацию пива

На интенсивность и степень насыщения напитка диоксидом углерода в процессе карбонизации оказывают влияние следующие факторы:

•способность СО2 растворяться в конкретной жидкости (состав напитка);

•температура насыщения;

•давление, при котором осуществляется насыщение;

•продолжительность контакта;

•площадь поверхности массообмена (контакта);

•концентрация в жидкой фазе воздуха;

•конструкция применяемого оборудования.

Скорость массообменного процесса (dC/dτ) — абсорбции СО2 водой — определя ется количеством абсортива, переходящего из одной фазы в другую за единицу времени.

Количество СО2, абсорбированного водой, определяют из уравнения массопереноса:

G = αF∆Pτ, |

(6. 108) |

где α — коэффициент абсорбции, м3/м3; F — площадь поверхности контакта фаз, м2; ∆Р — разность парциальных давлений в газообразной и жидкой фазах, Па; τ — продол жительность процесса, с.

Из анализа уравнения (6.108) следует, что более интенсивный массообмен в про цессе карбонизации осуществляется при более высоком давлении газа, б\льшей по верхности контакта фаз и пониженной температуре раствора.

Для увеличения поверхности контакта фаз осуществляют:

•интенсивное перемешивание воды в атмосфере диоксида углерода;

•тонкое распыление СО2 в жидкой фазе через отверстия, сопла, форсунки и пр.;

•тонкопленочное течение жидкости через слой насадки с большой площадью по верхности.