Pivovarennaya_inzheneria_ / Глава 6c

.pdfПРОИЗВОДСТВО ПИВА |

545 |

|

|

затем через 5 суток и последний раз — за сутки до окончания дображивания (остаточная концентрация дрожжей перед фильтрованием должна составлять около 1–2 млн кл./мл);

•охлаждение пива до 0 °С;

•холодное выдерживание пива в течение 24 ч.

Приведем для примера некоторые другие варианты получения пива в ЦКБА. Вариант 1. Охлажденное до ~8 °С сусло, полученное после первой варки, закачива

ют в ЦКБА и задают в него половину от всего количества семенных дрожжей. Затем с интервалом в 2–3 ч дополняют ЦКБА суслом с последующих варок, причем со 2 й

и3 й порцией вносят оставшуюся половину семенных дрожжей. Брожение продолжа ется около 8 суток при температуре ~12 °С, при этом остаточное содержание экстракта составляет ориентировочно 2,4–2,8% СВ. Затем пиво в течение двух суток охлаждают до 0 °С, при этом происходит осаждение дрожжей. Осевшие дрожжи отводят из ЦКБА, после чего ведут дображивание молодого пива в течение 10 суток.

Этот вариант приемлем для работы на одной генерации дрожжей. Общая продол жительность приготовления пива 21–23 суток.

Вариант 2. 1 этап — разбраживание: в разбраживающий аппарат цилиндрокони ческой формы, вмещающий сусло с двух варок, вначале закачивают сусло после первой варки и вносят в него то количество дрожжей, которое предназначено для основного ЦКБА. Через 12 ч из разбраживателя выпускают через нижний штуцер осевшие не жизнеспособные дрожжевые клетки и холодную муть. После этого разбраживающий аппарат дополняют суслом, полученным после второй варки. Через 12 ч все содержи мое разбраживателя перекачивают в ЦКБА, в котором начинается главное брожение.

2 этап — главное брожение: в течение первых суток главного брожения температу ру сусла в ЦКБА доводят до температуры 9–10 °С и поддерживают такой тепловой режим последующие 5 суток. Содержание экстрактивных веществ при этом снижает ся до ~3,5% СВ.

3 этап — дображивание: полученное молодое пиво в течение 48 ч охлаждают до +6 °С

ивыдерживают при этой температуре в течение 4 суток. К окончанию этого периода дрожжи осаждаются, после чего их удаляют из ЦКБА. На этой стадии происходит процесс разрушения диацетила и образование диоксида углерода. Содержание диаце тила должно быть около 0,15 мг/л. Одновременно происходит формирование вкуса

иаромата пива.

4 этап — коллоидная стабилизация: пиво в течение 48 ч охлаждают до +2 °С и вы держивают при этой температуре последующие 5 суток. На этой стадии продолжается образование диоксида углерода и насыщение им пива. Затем температуру пива пони жают в течение суток до 0–1 °С, после чего выдерживают еще 6 суток. На этом этапе происходит более полное растворение диоксида углерода в пиве, осуществляется кол лоидная стабилизация, завершается формирование органолептических свойств.

Общая продолжительность всех этапов составляет 26–27,5 суток. Пиво, получае мое по 2 му варианту, значительно лучше.

Вариант 3. Осветленное в гидроциклонном аппарате, охлажденное в пластинчатом теплообменнике до температуры 9–10 °С и насыщенное кислородом в аэраторе сусло перекачивают в цилиндроконический бродильный аппарат, заполняя его в два три приема. После подачи первой части сусла и заполнения 2–3% рабочей вместимости

546 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

аппарата в него вводят производственные дрожжи из расчета 0,4 л влажностью 88% на 10 дал пива.

По окончании подачи дрожжей аппарат заполняют суслом на 80% вместимости. Сусло, поступившее в аппарат, продолжают аэрировать до содержания растворенного кислорода 5–6 мг/л.

Главное брожение начинают при температуре 9–10 °С и в течение первых двух суток повышают ее до 14 °С. Главное брожение заканчивают на пятые–шестые сутки, содер жание сухих веществ в пиве при этом снижается с 11,0 до 2,6–2,2%.

Осаждение и съем дрожжей. По окончании брожения коническую часть аппарата охлаждают до температуры 0–2 °С, при этом происходит осаждение дрожжей, продол жающееся двое суток. В цилиндрической части аппарата в течение трех суток под держивают в верхней зоне температуру 13–14 °С, в нижней — 10–13 °С. Избыточное давление в аппарате составляет 0,04–0,05 МПа. Затем в рубашку цилиндрической части аппарата подают хладагент и доводят температуру всей массы пива в аппарате до 0–2 °С.

Дображивание молодого пива в течение ~ 10 суток (при дображивании съем дрож жей 2–3 раза); вначале через 1 сутки дображивания, затем через 5 суток и за сутки до окончания дображивания (перед фильтрованием остаточная концентрация дрожжей должна составлять около 1–2 млн кл./мл).

Дображивание пива длится пять–семь суток. После снятия дрожжей проводят при необходимости карбонизацию пива продуванием сквозь него диоксида углерода (10 г/дал). Карбонизированное пиво выдерживают в аппарате при температуре 0–5 °С

втечение одних двух суток, после чего его охлаждают до 0 °С, фильтруют, выдержива ют в форфасах и направляют на розлив.

Опорожняется аппарат под давлением диоксида углерода, подаваемого в наджид костное пространство. Общая длительность процессов брожения и дображивания со ставляет 12–13 сут.

После слива пива аппарат моют водопроводной водой с помощью установленной

вверхней его части моющей головки до полного удаления остатков дрожжей, хмеле вых смол и пр., затем дезинфицируют и ополаскивают стерильной водой.

* * *

Впроцессе брожения осуществляется прирост дрожжей примерно в 2–4 раза, а их концентрация к окончанию главного брожения возрастает до 60–80 млн кл./мл. На пример, если перед началом брожения в ЦКБА в 1 гл сусла вносят 0,7–0,8 л семенных дрожжей, то снимают 2,8–3,2 л осадочных дрожжей.

По окончании главного брожения флоккулирующие дрожжи осаждаются, скапли ваясь в коническом днище ЦКБА, из которого их надо перевести в сборник для хране ния дрожжей. Осадочные дрожжи находятся преимущественно в стационарной фазе развития, но сохраняют жизнеспособность только при обеспечении обмена веществ. Поэтому осуществить удаление осевших дрожжей из ЦКБА необходимо как можно скорее, предотвратив ослабление и гибель клеток из за неблагоприятных воздействий,

испытываемых дрожжами в конусе, среди которых:

• очень высокая концентрация клеток;

• недостаток питательных веществ;

ПРОИЗВОДСТВО ПИВА |

547 |

|

|

•повышенное содержание этанола;

•повышенная концентрация углекислоты;

•повышенное гидростатическое давление;

•нестабильность температурного режима.

Вследствие высокой концентрации биомассы дрожжей в конусе ЦКБА выделяется большое количество тепла, при этом обеспечить равномерный теплообмен без переме шивания дрожжей практически невозможно. Даже если коническое днище ЦКБА ос нащено охлаждающей рубашкой, разность температур дрожжей у стенки рубашки и на оси конуса может достигать 5 °С.

6.5.3.5. Система непрерывного брожения и дображивания пива

Сущность непрерывного производства пива методом его раздельного брожения за ключается в перемещении с определенной скоростью бродящего сусла и молодого пива

всистеме последовательно соединенных между собой аппаратов для брожения и доб раживания при непрерывном притоке свежего сусла в головной бродильный аппарат и оттоке пива из последнего аппарата дображивания.

Необходимая концентрация дрожжей в бродящем сусле обеспечивается постоян ным их поступлением в головной аппарат системы из непрерывно действующего дрож жегенератора и дополнительным размножением в бродильных аппаратах. Перед перека чиванием молодого пива на дображивание часть дрожжей отделяют сепарированием.

Способ непрерывного брожения и дображивания в герметичной системе предус матривает использование нестерильного сусла.

При непрерывном брожении и дображивании пива типа Жигулевского продол жительность главного брожения сокращается с 7 до 5 суток, а дображивания — с 21 до 15 суток, уменьшается удельная металлоемкость аппаратуры по сравнению с перио дическим способом брожения в 1,3 раза, увеличивается коэффициент использования производственной площади в 1,4 раза.

Принципиальная технологическая схема установки непрерывного брожения и доб раживания пива, разработанной НПО НМВ, приведена на рис. 6.124.

Поступающее из варочного отделения осветленное сусло подают через питатель 1 и расходомеры 2 на брожение и приготовление дрожжевой культуры в дрожжегенера тор 3, представляющий собой вертикальный цилиндрический сосуд с рубашкой, снаб женный фильтрами 4 для бактериальной очистки воздуха и системами для аэрации среды, пеногашения и поддержания уровня. Сусло из питателя и дрожжевая культура из дрожжегенератора поступают в промежуточные сборники 5, откуда их насосом дозатором 6 в заданном соотношении (сусла 92% и дрожжевой культуры 8%) подают

впервый аппарат 7 батареи главного брожения, состоящей из четырех бродильных аппаратов. Концентрацию дрожжевых клеток в первом аппарате поддерживают на уров не около 70 млн кл./мл. Подачу продукта осуществляют снизу, а выход — сверху. Ско рость потока бродящего сусла регулируют с помощью насоса дозатора.

Продолжительность процесса главного брожения составляет 96–120 ч. Молодое пиво поступает в сборник 8, откуда его вихревым насосом 9 перекачивают в гермети зированный сепаратор 10 для отделения дрожжей, которые направляют в сборник 11 и далее на утилизацию.

548 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

|

1 |

2 |

3 |

5 |

6 |

5 |

7 |

8 |

9 |

10 |

|

11 |

Сусловарочно*ного |

гоцеха |

|

|

|

|

|

|

|

|

В вакуум* |

||

изиз |

|

|

|

|

|

|

|

|

|

|

|

|

Сусло |

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

вакуум' |

|

Воздух |

|

|

|

|

|

|

|

|

|

сборник |

||

|

|

|

|

|

|

|

|

|

5 |

|

||

|

15 |

|

|

|

|

|

|

14 |

|

13 |

12 |

|

В фильтрационноеотделение |

|

|

|

|

|

|

|

|

|

|

||

В |

|

е |

|

|

|

|

|

|

|

|

|

|

Рис. 6.124. Принципиальная аппаратурно*технологическая схема установки непрерывного брожения и дображивания пива:

1 — питатель; 2 — расходомер; 3 — дрожжегенератор; 4 — фильтр бактериальной очистки; 5, 8, 12 — сборники промежуточные; 6, 13 — насосы*дозаторы; 7 — аппарат батареи главного брожения; 9 — насос; 10 — сепаратор; 11 — сборник дрожжей; 14 — аппарат батареи

дображивания; 15 — сборники пива

Осветленное молодое пиво со средней концентрацией дрожжей около 15 млн кл./мл подают в сборник 12, а затем насосом дозатором 13 — в первый аппарат батареи добра живания 14, состоящей из десяти аппаратов, в которые входит и сборник 12. Скорость потока пива в них регулируют с помощью насоса дозатора 13. Готовое пиво из после днего аппарата батареи дображивания передают в один из двух попеременно работаю щих сборников 15, откуда — на осветление и упаковывание.

Годовая производительность линии непрерывного брожения и дображивания пива типа Жигулевского (дал/год):

П = |

nVпKзKпN |

, |

(6.76) |

|

τ |

||||

|

|

|

где n — число аппаратов в батарее главного брожения или дображивания пива; Vп — вместимость аппарата главного брожения или дображивания, дал; τ — продолжитель ность главного брожения и дображивания, сут (τ = τб + τд); Kз = 0,9 — коэффициент заполнения аппаратов; Kп = 0,98 — коэффициент, учитывающий потери молодого пива при перекачивании; N = 330 — число рабочих дней в году.

6.5.3.6. Система брожения и ускоренного дображивания с применением иммобилизованных дрожжей

Брожение и дображивание пива (даже с применением ЦКБА) остается самой про должительной технологической стадией пивоваренного производства. К тому же это требует значительных производственных площадей для размещения бродильного обо рудования и существенных капитальных затрат.

Все это явилось предпосылкой к развитию бродильных процессов, в частности к ускорению дображивания благодаря применению иммобилизованных дрожжей.

ПРОИЗВОДСТВО ПИВА |

549 |

|

|

Идея иммобилизации (фиксирования) дрожжей была высказана М. Дельбрюком еще в 1892 г. Он, в частности, отметил, что в природе дрожжи приклеиваются к плодам, растут на их поверхности и не могут двигаться, в то время как при обычном свободном брожении дрожжи перемещаются в сусле. <...> Не лучше ли было бы, если бы мы имели средство удержать дрожжи, не пускать их в сусло и использовать их время от време% ни, обеспечивая процесс брожения.

Однако активно работы по применению иммобилизованных дрожжей начали про водить только в начале 1970 х гг., а в конце 1990 х гг. технология на их основе была реализована в промышленном масштабе на предприятии «Синебрюхофф» в г. Керава (Финляндия).

Иммобилизация дрожжей на твердом носителе позволяет обеспечить управляе мую ферментативную обработку пива — осуществлять ее в самых благоприятных ус ловиях в экспоненциальной и стационарной фазах брожения, вследствие чего можно целенаправленно регулировать образование и расщепление побочных продуктов бро жения.

При иммобилизации дрожжей ограничивается рост клеток и повышается интен сивность обмена веществ — глюкоза потребляется быстрее, а диоксида углерода и эта нола выделяется больше. При этом отмечается некоторое различие в физиологии сво бодных и иммобилизованных дрожжей, например, у последних выше содержание ре зервных углеводов, структурных полисахаридов и ДНК, но меньше — РНК. Они обла дают повышенной стойкостью к стрессам.

Принципиальная схема ускоренного созревания пива с применением иммобилизо ванных дрожжей приведена на рис. 6.125.

После главного брожения в ЦКБА количество остаточных, не осевших дрожжей сни жают в сепараторе, доводя их концентрацию до значения ниже 10 000 кл./мл. После этого молодое пиво подвергают кратковременной тепловой анаэробной обработке под давлени ем в поточном пастеризаторе. Продолжительность обработки составляет около 7 мин при температуре 90 °С. В результате такого теплового воздействия осуществляется

|

|

|

Хладагент |

Хладагент |

|

|

Горячая |

|

|

|

|

|

вода |

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

Пиво

Пиво

Рис. 6.125. Принципиальная схема ускоренного дображивания пива с применением иммобилизованных дрожжей:

1 — ЦКБА; 2 — сепаратор; 3 — пастеризатор в потоке; 4 — биореактор с иммобилизованными дрожжами; 5 — теплообменник*переохладитель; 6 — буферный сборник

550 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

ускоренная конверсия путем декарбоксилирования ацетолактата в диацетил, а некото рая его часть превращается сразу же в ацетоин.

После этого в охлаждающей секции пастеризатора молодое пиво охлаждают до 15 °С

иподают в биореактор с неподвижным слоем носителей, на которых иммобилизованы дрожжи. При медленном протекании через биореактор в течение не более двух ч в моло дом пиве снижается содержание диацетила. При этом в биореакторе обеспечивается равновесие между связанными дрожжевыми клетками, которые растут на носителе,

иклетками, которые вымываются с протекающим пивом.

Отводимое из биореактора пиво охлаждают в переохладителе 5 и собирают в бу ферных сборниках 6, из которых оно может быть подано на фильтрование.

Готовое пиво, полученное описанным способом, обладает лучшей пеностойкостью, что обусловлено кратковременной тепловой обработкой молодого пива, при которой происходит инактивация содержащихся в нем протеаз.

Для представления об экономии производственных площадей (за счет исключения аппаратов для дображивания) отметим, что для обеспечения производства пива мощ ностью 1 млн гл в год требуется всего 4 биореактора вместимостью 70 гл каждый и не сколько буферных сборников.

К преимуществам дображивания с применением иммобилизованных дрожжей от носят:

•повышение экономичности благодаря сокращению почти на 99% продолжитель ности цикла дображивания, что позволяет:

♦отказаться от аппаратов для дображивания пива;

♦отказаться от дополнительных капитальных затрат (на землю, здание, оборудо вание);

♦отказаться от эксплуатационных затрат на хранение пива;

♦снизить расходы на охлаждение, вентиляцию, техобслуживание, содержание персонала, на мойку технологического оборудования и коммуникаций, энер гию, воду и очистку стоков;

•повышение и стабилизацию показателей качества благодаря непрерывности и од нородности дображивания;

•экологичность благодаря сокращению (на 95%) потребления воды и моющих средств и, соответственно, уменьшению сточных вод.

6.5.3.7. Специальное оборудование для оснащения бродильных аппаратов

6.5.3.7.1. Шпунт%аппараты

Степень насыщения пива диоксидом углерода — один из важнейших показателей его качества. Содержание СО2 в пиве зависит от давления и температуры при добра живании. Для регулирования и поддерживания заданного давления в аппаратах доб раживания предназначены шпунт аппараты, которые разделяют на ртутные, водяные и механические (рычажные и сильфонные).

Механический рычажный шпунт аппарат (рис. 6.126, а) состоит из полого метал лического корпуса 6, на котором установлены рычажный клапан 4 и манометр 5. Гнез до 3 клапана при помощи резьбы через прокладку плотно ввернуто в корпус, который

ПРОИЗВОДСТВО ПИВА |

551 |

|

|

|

а) |

|

|

|

|

|

0,2 |

0,3 |

|

|

|

0,4 |

|

|

|

|

0,1 |

0,5 |

5 |

|

|

|

|

|

|

|

4 |

0,6 |

|

|

|

|

|

|

|

|

|

|

7 |

|

2 |

|

|

6 |

1 |

|

|

|

|

|

|

3 |

|

|

|

|

а |

|

|

|

б) |

8 |

|

9 |

|

|

|

||

|

|

7 |

|

0,6 |

|

|

|

|

Рис. 6.126. Шпунт*аппараты: |

6 |

а — механический рычажный: 1 — линейка* |

5 |

рычаг; 2 — груз; 3 — гнездо клапана; 4 — клапан; |

4 |

5 — манометр; 6 — корпус; 7 — резьба; |

3 |

|

б — сильфонный ГТ*2: 1 — камера; 2 — мембрана; 3 — гнездо клапана; 4 — дно сильфона;

5 — стакан; 6 — шкала; 7 — сильфон; 8 — гайка регулировочная; 9 — манометр; 10 — штуцер

0,4 |

1,2 |

0 |

1,6 |

0,3 |

|

0,4 |

|

0,5 |

|

0,6 |

10 |

0,7 |

|

|

2 1 |

б |

резьбой 7 присоединен к газовому отводу бродильного аппарата. Давление в аппарате регулируют перемещением груза 2 по градуированной линейке рычагу 1. Чем ближе к свободному концу рычага расположен груз, тем выше будет давление в бродильном аппарате.

Работу рычажного шпунт аппарата проверяют поднятием рычага. Во время осво бождения бродильного аппарата от пива шпунт аппарат необходимо тщательно про мывать, чтобы избежать прилипания клапана.

Сильфонный шпунт аппарат ГТ 2, как и рычажный, предназначен для поддержа ния заданного давления в бродильных аппаратах (рис. 6.126, б). Он представляет со бой цилиндрическую камеру 1, закрытую сверху резиновой мембраной 2. В днище камеры расположено гнездо 3 воздушного клапана, в конце ее находится штуцер 10 с отверстием для соединения аппарата с газовым пространством бродильного аппарата. На штуцере укреплен манометр 9. В середине мембраны имеется утолщение, прикры вающее гнездо воздушного клапана. Над мембраной расположен герметически закры тый сильфон 7, выполняющий роль пневматической пружины. Своим дном 4 сильфон нажимает на мембрану, а верхней частью упирается в регулировочную гайку 8, навин чивающуюся на стакан 5. Гайка сжимает сильфон и давит на мембрану, создавая про тиводавление. Степень сжатия сильфона определяется по шкале 6.

552 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

При повышении давления в бродильном аппарате сверх заданного (в камере под мембраной) оно также повышается, резиновая мембрана поднимается, гнездо воздуш ного клапана соединяется с атмосферой, и излишки газа удаляются из бродильного аппарата. Когда давление в нем снизится до заданного, мембрана под давлением пнев матической пружины опустится и закроет отверстие воздушного клапана, и выход газа из бродильного аппарата прекратится.

Предел регулирования давления в бродильном оборудовании шпунт аппаратом ГТ 2 составляет 0,02–0,08 МПа, точность измерения — 0,01 МПа, его габаритные разме ры — 153×120×(96–126) мм.

6.5.3.7.2. Верхушечная арматура цилиндроконических бродильных аппаратов

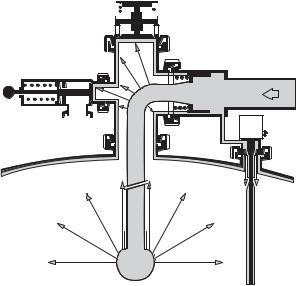

На крышке ЦКБА располагают блок верхушечной арматуры, который включает вакуумный и предохранительный клапаны, датчик уровня (для защиты от переполне ния аппарата), моющую головку для безразборной механизированной мойки с под ключением трубопровода для СО2, воздуха и моющих растворов.

Предохранительный клапан оберегает ЦКБА от избыточного давления, превышаю щего допустимое значение.

Вакуумный клапан оберегает ЦКБА от разрежения, которое может возникнуть при нарушении режимов мойки или опорожнении аппарата. Обязательное наличие ваку умного клапана обусловлено тем, что ЦКБА является тонкостенным сосудом, воспри имчивым к вакууму и способным легко деформироваться даже при незначительном  разрежении, становясь непригод

разрежении, становясь непригод

ным для дальнейшей эксплуатации.

ным для дальнейшей эксплуатации.

При неправильном обслуживании

аппарата вакууммирование в нем

может возникнуть при конденсации

водяного пара, содержащегося внут

ри, при охлаждении, когда объем его стремительно уменьшается

|

(примерно в 1786 раз). |

|

Поскольку одним из требова |

|

ний, предъявляемых к ЦКБА, яв |

|

ляется обеспечение его микро |

|

биологической чистоты, то блок |

|

верхушечной арматуры спроек |

|

тирован таким образом, что при |

|

мойке ЦКБА одновременно про |

|

мываются его клапаны и датчик |

|

(рис. 6.127). В процессе мойки |

|

верхушечной арматуры все клапаны |

|

должны быть приподняты со сво |

Рис. 6.127. Организация безразборной механизирован* |

их седел, чтобы обеспечить их про |

ной мойки ЦКБА и блока верхушечной арматуры |

мывку и предотвратить залипание. |

ПРОИЗВОДСТВО ПИВА |

553 |

|

|

6.5.3.7.3. Система визуального и электронного контроля за процессами, происходящими в ЦКБА

При неоспоримых достоинствах закрытого брожения в ЦКБА, в его ходе техно лог лишен возможности визуально и по запаху контролировать процессы, осуще ствляемые в герметичном бродильном аппарате, и вынужден руководствоваться лишь результатами аналитического контроля проб, периодически отбираемых из аппарата.

Кроме того, невозможность визуального контроля процесса безразборной мойки ЦКБА приводит к тому, что ее осуществляют не до достижения требуемой степени чистоты внутренней поверхности аппарата, а по установленной опытным путем про должительности, запас которой должен гарантировать нужную степень чистоты. Это обстоятельство приводит к увеличению продолжительности рабочего цикла.

Для устранения этого недостатка в конце 1990 х гг. в компании Кrones создана система ТоpSkan для визуального и электронного контроля за процессами, протека ющими в ЦКБА, — заполнением, опорожнением, отдельными стадиями брожения, мойкой и дезинфекцией. Эта система представляет собой миниатюрные цифровые видеокамеры с внутренней подсветкой, установленные в крышках ЦКБА

исоединенные с процессором и монитором. Система ТоpSkan позволяет в любой момент времени осуществлять визуальное наблюдение за процессом в ЦКБА на любой его стадии. Помимо этого система ТоpSkan позволяет осуществлять электронный контроль процесса безразборной мойки ЦКБА и проводить ее до того момента, когда все загрязнения будут удалены. Это осуществляется следующим образом: загрязнения на внутренней поверхности бродильного аппарата выявляются

имаркируются на мониторе определенным ярким цветом; по мере удаления загрязнений в процессе мойки маркированная на мониторе площадь поверхности уменьшается и, как только последнее цветовое пятно исчезнет, система дает сигнал об окончании мойки аппарата.

6.5.4.Инженерные расчеты оборудования для брожения сусла

идображивания пива

Расчет оборудования бродильного цеха и цеха дображивания. Число бродильных аппаратов для главного брожения и дображивания пива определяют в зависимости от числа варок в сутки и продолжительности процессов.

Минимальное число бродильных аппаратов или аппаратов для дображивания (при выработке только одного сорта пива)

n = |

Vг |

, |

(6.77) |

V z |

|||

|

р |

|

|

где Vг — количество начального сусла, поступающего в бродильный цех, или молодого пива, поступающего в цех дображивания в год, гл; Vр — рабочая вместимость бродиль ного аппарата или аппарата для дображивания, гл; z — оборачиваемость бродильного аппарата или аппарата для дображивания в год.

554 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

Рабочая вместимость бродильного аппарата или аппарата для дображивания

Vр = Vc т, |

(6.78) |

где Vc — количество начального сусла, получаемого после одной варки, гл; m — количе ство варок, суслом которых заполняют один бродильный аппарат.

Vp = Vпkз, |

(6.79) |

где Vп — полная вместимость аппарата, гл; kз — коэффициент заполнения аппарата (для традиционных аппаратов брожения kз = 0,9, для ЦКБА kз = 0,8, для аппаратов дображи вания kз = 0,96).

Для лучшего использования объема помещения горизонтальные аппараты добра живания размещают в два и даже три яруса.

Производительность бродильного цеха (гл готового пива в месяц на 1 гл вместимо сти бродильных аппаратов)

|

|

nV k kб |

|

|

||

Пб |

= |

|

s з п |

, |

(6.80) |

|

(τб |

+ τв) |

|||||

|

|

|

|

|||

где n — число рабочих суток для бродильных аппаратов в месяц с учетом периода дезин фекции оборудования варочного цеха, суслопроводов и теплообменников (n = 29,8 сут.); Vs — суммарная вместимость бродильных аппаратов, включая аппараты предваритель ного брожения, гл; kз — коэффициент заполнения аппарата; τб — длительность броже ния в зависимости от сорта пива, сут; τв — дополнительное время, затрачиваемое на мойку и дезинфекцию бродильных аппаратов, сут; kпб — коэффициент перевода холод ного сусла в готовое пиво, учитывающий потери от бродильного цеха до цеха розлива включительно (kпб = 0,94).

Производительность цеха дображивания и созревания пива (дал готового пива в месяц на 1 дал вместимости аппарата)

|

|

nV |

k |

kд |

|

|

||

Пд |

= |

|

s |

з |

п |

, |

(6.81) |

|

(τд |

+ |

τв) |

||||||

|

|

|

|

|||||

где n — число рабочих суток в месяц (n = 30 сут); Vs — суммарная вместимость аппара тов для дображивания, дал; τд — срок дображивания пива, сут; τв — дополнительное время на освобождение, мойку и новое наполнение аппарата, сут; kпд — коэффициент перевода молодого пива в готовое пиво, учитывающий потери от цеха дображивания до цеха розлива (kпд = 0,96).

Удельное количество теплоты (кДж/гл), выделяемое в процессе главного броже

ния из каждых 1 гл пива |

|

Qб = qб (сн – ск), |

(6.82) |

где qб — удельное тепловыделение при сбраживании 1 кг экстракта, qб = 613,8 кДж/кг; сн, ск — концентрация сухих веществ соответственно начальная и конечная, %.

Учитывая, что молодое пиво по окончании главного брожения необходимо охла дить до температуры дображивания, то, помимо рассчитанного выше количества теп лоты, выделяемой в процессе брожения 1 гл пива, от этого количества молодого пива