Pivovarennaya_inzheneria_ / Глава 6c

.pdf

ПРОИЗВОДСТВО ПИВА |

595 |

|

|

% |

|

|

|

|

|

100 |

|

1 |

|

|

|

75 |

|

|

|

2 |

|

50 |

|

|

|

|

|

25 |

|

|

|

3 |

|

|

|

|

|

|

|

0 |

2 |

4 |

6 |

8 |

10, ч |

|

Рис. 6.147. Пример изменения объемных расходов потоков пива

всистеме CSS фирмы Handtmann:

1 — общий поток пива через систему CSS; 2, 3 — потоки пива через адсорбционную камеру и байпас

Кпреимуществам стабилизирующей системы CSS относят:

•возможность удаления специфичных белков и полифенолов в одном процессе;

•возможность регулирования концентрации полифенолов в готовом пиве, следо вательно, возможность управления уровнем стабилизации пива;

•возможность длительного использования адсорбента (около 3 лет) практически без потерь;

•небольшой объем гидросистемы и, следовательно, невысокие потери продукта;

•возможность автоматизации процесса;

•сокращение расхода воды;

•снижение нагрузки на окружающую среду благодаря:

♦уменьшению отходов производства;

♦сокращению расхода химикатов для регенерации адсорбента и установки без разборной мойки.

6.6.1.3. Сепарирование в пивоварении

Жидкостные сепараторы (от лат. separator — отделитель) — это центробежные ма шины, предназначенные для разделения жидких неоднородных сред методом тонко слойного отстойного центрифугирования.

В сепараторах могут быть эффективно разделены эмульсии, плотность фаз кото рых может различаться менее чем на 100 кг/м3, и выделены из суспензий мельчайшие твердые частицы с размером 0,1–0,5 мкм.

6.6.1.3.1. Технологические аспекты центробежного разделения жидких неоднородных сред пивоваренного производства

С помощью сепараторов в пивоварении могут быть эффективно решены следую щие технологические задачи:

•осветление сусла;

•выделение сусла из белкового отстоя;

•выделение дрожжей из молодого пива;

596 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

•осветление пива;

•извлечение пива из осадочных дрожжей.

Осветление сусла. После кипячения сусла с хмелем его необходимо светлить, уда лив из него взвешенные частицы, представляющие собой главным образом скоагули рованные в процессе кипячения белки, перешедшие и горькие хмелевые вещества.

Взвеси горячего сусла, образующиеся при кипячении, достаточно крупные — их размер 20–80 мкм. При охлаждении сусла ниже 60 °С из раствора начинают выделять ся тонкие взвеси с размером частиц менее 1 мкм, поэтому их, в отличие от грубых, горячих, называют холодными. Тонких взвесей в сусле значительно меньше — около 15% от общего количества взвешенных частиц.

Различают два способа сепарирования сусла — горячий и холодный.

Для осуществления сепарирования горячего сусла сепаратор устанавливают меж ду сусловарочным аппаратом и теплообменником охладителем. При сепарировании горячего сусла удаляются лишь грубые взвеси, причем происходит это достаточно легко. При последующем охлаждении отсепарированного в горячем виде сусла тонкие взвеси выделяются из раствора, агрегатируются в более крупные частицы и осаждают ся на дно либо при сбраживании сусла переходят в деку.

Если требуется получить пиво с повышенной стойкостью к холодному помутне нию, то необходимо сепарировать охлажденное сусло. При этом необходимо учиты вать, что холодное сусло сепарируется гораздо труднее, чем горячее, что обусловлено повышением его вязкости при понижении температуры. Это приводит к снижению скорости осаждения частиц и требует для обеспечения эффективного осветления умень шить проток разделяемого сусла через сепаратор, т. е. снизить его производительность в 2–3 раза.

Полное удаление из сусла тонких взвесей не желательно, поскольку с ними могут быть удалены и некоторые компоненты сусла, придающие в дальнейшем пиву полноту вкуса. По этой причине обычно осветляют лишь частично охлажденное сусло, в кото ром тонкие взвеси выделились не полностью (до 60%).

Осветление сусла сепарированием имеет ряд преимуществ, в частности по сравне нию с наиболее распространенным в настоящее время гидроциклонным процессом:

•более высокая производительность оборудования и, следовательно, сокращение продолжительности обработки сусла;

•потребность меньшей производственной площади, поскольку сепаратор более ком пактен;

•б\льшая стабильность качества осветления при изменяющихся параметрах ис ходного сусла;

•практически полное исключение окисления сусла кислородом воздуха, кон центрация которого не превышает 0,02 мг/л, вследствие небольшой поверхно сти контакта сусла с воздухом, а в герметических сепараторах — полного от сутствия контакта;

•минимизация потерь сусла, которые составляют около 0,2–0,3%;

•потребность в меньшем расходе воды для мойки оборудования, которая в совре менном оборудовании является безразборной и автоматизированной.

Тем не менее в России осветление сусла на сепараторах практически не исполь зуют прежде всего из за отсутствия отечественных высокоэффективных сусловых

ПРОИЗВОДСТВО ПИВА |

597 |

|

|

сепараторов, обеспечивающих минимальные потери сусла, а также относительно вы сокой стоимости сепараторов и повышенных энергозатрат на осуществление процесса.

Выделение сусла из белкового отстоя. Для ускорения цикла осветления сусла в гидроциклонном аппарате и уменьшения его потерь применяют сепараторы для вы деления сусла из белкового отстоя. Сепарировать мутное сусло, отводимое из придон ной части гидроциклонного аппарата и содержащее белковый отстой, начинают непос редственно в процессе вращения сусла. Осветленное на сепараторе сусло смешивают с осветленным суслом, отводимым из гидроциклонного аппарата, и охлаждают в теп лообменнике.

Выделение дрожжей из молодого пива. В процессе брожения количество дрожже вых клеток возрастает до 65–75 млн клеток/мл, и перед дображиванием их излишек традиционно удаляют осаждением. Применением сепарирования молодого пива можно добиться требуемой остаточной концентрации дрожжевых клеток, оптимальной для пос ледующей стадии дображивания. Удаляемые дрожжи могут иметь влажность 74–80%.

Осветление пива. В настоящее время наибольшее распространение сепараторы по лучили при осветлении пива перед фильтрованием на кизельгуровых фильтрах. Пред варительное осветление пива на сепараторе позволяет снизить нагрузку на фильтр и тем самым существенно увеличить ресурс намывного слоя. В результате этого расход ки зельгура может быть существенно снижен.

Удельное потребление кизельгура при фильтровании предварительно отсепариро ванного пива может быть уменьшено до 50 г/гл, в то время как при фильтровании пива, не подвергнутого сепарированию, оно составляет обычно 80–150 г/гл и более.

Выделение пива из осадочных дрожжей. Одной из перспективных областей при менения сепараторов осветлителей является выделение пива из осадочных дрожжей, удаляемых из бродильных аппаратов, причем для получения пива хорошего качества делать это желательно незамедлительно.

6.6.1.3.1.1.Процессы и явления, протекающие при центробежном осветлении жидких неоднородных сред

При отстаивании неоднородных жидкостей под действием силы тяжести скорость осаждения νо (м/с) взвешенных частиц определяют по уравнению Дж. Стокса, по ко

торому вычисляют скорость оседания взвешенных частиц |

|

||||||

|

|

|

d 2g(ρ |

|

– ρ ) |

|

|

ν |

|

= |

|

т |

ж |

, |

(6.92) |

о |

|

|

|

||||

|

18µ |

|

|

||||

|

|

|

|

||||

где d — диаметр частицы, м; g — ускорение свободного падения, м/с2; ρ |

, ρ — плотность |

||||||

|

|

|

|

|

|

т |

ж |

частиц (твердой фазы) и жидкости, кг/м3; µ — динамическая вязкость жидкости, Па с.

При отстаивании частицы оседают очень медленно и неравномерно и, как видно из приведенного уравнения, процесс практически нельзя ускорить, поскольку все вели чины, входящие в это уравнение, для каждой суспензии более или менее постоянны. (На самом деле процесс отстаивания ускорить все таки можно, добавляя в гетеро генную систему специальные вещества (коагулянты, флокулянты), способствующие увеличению размера частиц твердой фазы за счет их объединения в ассоциации, но в пивоварении эти методы, во избежание негативного влияния на качество пива, не применяют.)

598 ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ

При отстойном центрифугировании осаждение частиц, содержащихся в жидкости, осуществляется не под действием силы тяжести, а под действием центробежной силы со скоростью νц (м/с), что дает основание в уравнении Стокса заменить ускорение свобод ного падения g на центробежное ускорение а = w2R. Тогда это уравнение примет вид

|

d2ω2R(ρ – ρ |

) |

|

|

ν = |

т ж |

|

, |

(6.93) |

18µ |

|

|||

ц |

|

|

|

|

|

|

|

|

где ω — угловая скорость вращения, с–1; ω = 2πn (n — частота вращения, c–1); R — радиус вращения, м.

6.6.1.3.1.2. Основные факторы, влияющие на центробежное осветление

Анализ полученного уравнения показывает, что скорость осаждения частиц под действием центробежной силы можно регулировать изменением радиуса вращения R и (или) частоты вращения n, причем поскольку угловая скорость вращения в урав нении представлена в квадрате, то увеличение числа оборотов ротора в значительно большей степени влияет на скорость осаждения частиц по сравнению с увеличением диаметра барабана сепаратора.

Центробежные силы, развиваемые в современных сепараторах, могут в 10 000 раз и более превышать силу тяжести, что позволяет достичь огромной интенсификации процесса осаждения мелкодисперсных частиц.

Соотношение центробежной силы Gц и силы тяжести Gт называют фактором разде ления или критерием Фруда (Fr), который является важной характеристикой сепара

тора, определяющей его разделяющую способность. |

|

|

|

|

|

|||||||||

|

G |

ц |

mω2R ω2R |

|

|

ν2 |

|

Rn2 |

|

|

||||

Fr = |

|

|

|

= |

|

= |

|

= |

|

|

= |

|

, |

(6.94) |

G |

|

|

mg |

g |

|

gR |

900 |

|

||||||

|

|

т |

|

|

|

|

|

|

|

|

|

|

||

где m — масса частицы, кг; ν — окружная скорость, м/с; ν = ωR, м/с.

Преобразуя первую часть уравнения (6.94), представив соответствующие силы как произведения массы на ускорение, можно отметить, что фактор разделения есть также соотношение центробежного и гравитационного ускорений. Дальнейшее преобразова ние этого уравнения показывает, что основными факторами, влияющими на центро бежное осветление, являются радиус R и частота n вращения.

6.6.1.3.2.Инженерное обеспечение центробежного осветления

6.6.1.3.2.1.Ретроспективный взгляд на центробежное осветление технологических сред пивоваренного производства

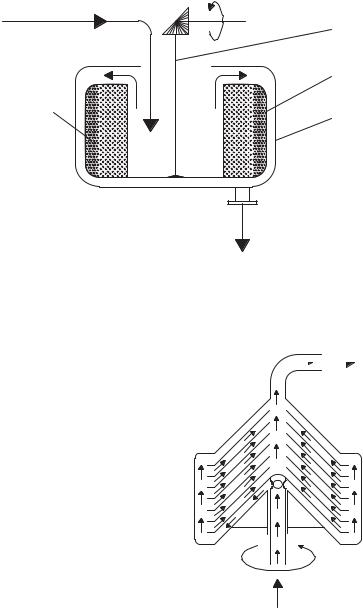

Самая первая центробежная машина для разделения жидких неоднородных сред — отстойная центрифуга (рис. 6.148) — представляла собой полый цилиндри ческий барабан, вращающийся на валу вокруг оси, в который через верхнее отвер стие подавали разделяемую жидкость. Осветленная жидкость (фугат) отводилась через верхнюю кромку барабана в кожух и далее наружу, а осадок накапливался на внутренней цилиндрической поверхности барабана и периодически удалялся из него вручную.

ПРОИЗВОДСТВО ПИВА |

599 |

|

|

Разделяемая

жидкость

1

2

Осадок

3

Осветленная жидкость

Осветленная жидкость

Рис. 6.148. Принципиальное устройство отстойной центрифуги с ручной выгрузкой осадка:

1 — вал; 2 — барабан; 3 — кожух

Результатом дальнейшего развития центробежной техники явилось создание жид костных тарельчатых сепараторов (рис. 6.149), которые представляют собой усовер шенствованную и более эффективную разновидность отстойных центрифуг. С

помощью пакета тарелок, размещенных

помощью пакета тарелок, размещенных

в барабане, обрабатываемая смесь в зоне отстаивания разделена на несколько сло ев для уменьшения пути, проходимого

частицей при осаждении. Тарельчатый сепаратор состоит из

станины, внутри которой расположен вал, вращающийся от приводного меха низма, барабана и приемно отводящих устройств. Нижняя часть станины пред ставляет собой масляную ванну, в кото рой расположено зубчатое зацепление горизонтального и вертикального валов.

Недостаток вышеописанных конст рукций — необходимость ручной пери одической выгрузки осадка. Поэтому одной из дальнейших задач при совер шенствовании центробежной техники

явилась разработка устройств для безо Рис. 6.149. становочной разгрузки машины. Первые

600 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

попытки в этом направлении были предприняты в 50 е гг. XX в. следующим образом: в стенке цилиндрического барабана были сделаны диаметрально расположенные от верстия (сопла), через которые с помощью центробежной силы выбрасывались части цы осадка. Недостатком этого простейшего технического решения было то, что вместе с осадком удалялось большое количество жидкого продукта, что приводило к недопу стимо высоким технологическим потерям. Кроме того, сопловые сепараторы оказыва лись эффективными лишь при невысокой концентрации выделяемого осадка и отсут ствия в нем крупных частиц.

В настоящее время в пивоваренной промышленности используют саморазгружаю щиеся сепараторы с пульсирующей центробежной выгрузкой осадка, принципиальное устройство которого показано на рис. 6.150.

Суспензия Осветленная фаза

Уплотняющая

жидкость

Рис. 6.150. Принципиальное устройство сепаратора с пульсирующей центробежной выгрузкой осадка

Разделяемую жидкость подают в барабан сепаратора сверху через центральную впускную трубу, после чего она распределяется по периферии в нижней части барабана с помощью распределительного конуса. Твердые частицы, как более тяжелая фаза, от брасываются к стенке барабана. Осветленная жидкость движется в противоположном направлении и после прохождения через встроенный насос с напорным диском выво дится из барабана в его верхней части. Осадок выгружается из барабана через щелевой канал сепаратора через определенные промежутки времени без остановки машины.

Автоматическая выгрузка осадка осуществляется благодаря тому, что внутреннее дно может свободно перемещаться по вертикали. За счет гидравлического давления уплотняющей жидкости дно прижимается к верхней части корпуса, обеспечивая на дежную герметизацию внутреннего пространства сепаратора.

ПРОИЗВОДСТВО ПИВА |

601 |

|

|

Через определенные промежутки времени автоматически по заданной программе происходит кратковременный сброс давления уплотняющей жидкости, вследствие чего под действием силы тяжести происходит перемещение дна барабана вниз, образуя при этом кольцевую щель, через которую под действием центробежной силы так называе мым «выстрелом» удаляется осадок.

Управление гидравлической системой, обеспечивающей перемещение дна и пери одическую выгрузку осадка, осуществляется с помощью датчика времени или устрой ства, срабатывающего при достижении определенного уровня осадка в шламовом про странстве сепаратора.

6.6.1.3.3. Оборудование систем для центробежного разделения жидких неоднородных сред

6.6.1.3.3.1. Классификация жидкостных центробежных сепараторов

Современные сепараторы классифицируют по ряду специфических признаков (табл. 6.37), а именно:

•по функциональному назначению;

•конструктивному признаку;

•способу защиты разделяемой среды от контакта с воздухом;

•способу выгрузки осадка;

•технологическому назначению.

По функциональному назначению различают сепараторы разделители и сепарато ры осветлители. Сепараторы разделители применяют для разделения смесей взаим но нерастворимых жидкостей (эмульсий), а также для концентрирования суспензий или сгущения эмульсий; сепараторы осветлители — для выделения твердых частиц, диспергированных в жидкости. Именно сепараторы осветлители используют в пиво варении для осветления сусла и пива.

|

|

|

|

Таблица 6.37 |

|

Классификация сепараторов |

|

|

|

|

|

|

|

|

Морфологический |

|

Варианты исполнения |

|

|

признак |

а |

б |

в |

г |

Функциональное |

Разделение и сгу* |

Концентрирование |

Осветление |

|

назначение |

щение эмульсий |

суспензий |

суспензий |

|

Конструктивное |

Камерные |

Тарельчатые |

|

|

устройство |

|

|

|

|

Защита среды от |

Открытые |

Полузакрытые |

Закрытые |

|

контакта с воздухом |

|

|

|

|

Выгрузка осадка |

Периодическая |

Периодическая |

Непрерывная |

|

|

ручная |

центробежная |

центробежная |

|

Технологическое |

Осветление |

Осветление |

Выделение |

Прочее |

назначение |

сусла |

пива |

дрожжей |

(см. 6.6.1.2.1) |

602 ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ

По конструктивному признаку сепараторы делят на тарельчатые и камерные. В та рельчатых сепараторах барабан представляет собой пакет конических тарелок, кото рые разделяют поток обрабатываемой жидкости на множество параллельных тонких слоев. В камерных сепараторах барабан включает комплект коаксиально расположен ных одна в другой цилиндрических вставок, разделяющих внутреннее пространство барабана на кольцевые камеры, через которые последовательно протекает обрабаты ваемая жидкость, оставляя на внутренней поверхности вставок взвешенные частицы в виде густого осадка.

По способу защиты разделяемой среды от контакта с воздухом сепараторы раз деляют на открытые, полузакрытые и герметические. В открытых сепараторах поступ ление разделяемой смеси, а также отвод получаемых жидких фракций осуществляют открытым потоком через отверстия или края горловины барабана. В сепараторах полу закрытого типа жидкие среды подают и отводят под давлением, но процесс сепарирова ния не изолирован от доступа с воздухом. Герметические сепараторы полностью исклю чают контакт сепарируемых продуктов с воздухом, не допуская их окисления и инфи цирования посторонней микрофлорой, а также сохраняют в пиве диоксид углерода.

По способу выгрузки осадка разделяют сепараторы с периодической ручной и цен тробежной, а также с непрерывной центробежной выгрузкой осадка. Периодическую ручную выгрузку осадка осуществляют после остановки и разборки барабана. Периоди ческая центробежная выгрузка осадка осуществляется через щели в барабане, открыва емые на ходу без остановки при ручном или автоматическом управлении (содержимое барабана может выгружаться полностью или частично — только осадок). При непрерыв ной выгрузке осадок удаляется из сепаратора через сопла или обводные трубы.

По технологическому назначению разделяют сепараторы для осветления сусла, пива и пр.

6.6.1.3.3.2.Основные эксплуатационные технологические параметры

итребования, предъявляемые к сепараторам для пива

Современные сепараторы для пива эксплуатируются при следующих типичных тех нологических параметрах разделяемого продукта:

•массовая доля сухих веществ — 9–18%;

•содержание СО2 — 3,5–5,5 г/л;

•отсутствие абразивных включений;

•температура — 0 ± 2 °С.

При этом они должны обеспечивать следующие основные требования:

•содержание дрожжей в сепарированном пиве — менее 0,5 млн клеток в мл (при 40 млн клеток в исходном пиве на входе в сепаратор);

•содержание сухих веществ в выброшенном осадке — 20–22%;

•минимизацию потерь продукта, как правило, не более 0,2–0,3%;

•поглощение О2 — менее 0,02 мг/л;

•уровень вибрации — не более 2,5 мм/с;

•минимальную продолжительность вспомогательных операций;

•комплексную механизацию и автоматизацию процесса;

•экономичность.

ПРОИЗВОДСТВО ПИВА |

603 |

|

|

К комплектации современных сепараторов для пива предъявляют следующие ос новные требования — они должны иметь:

•мутномер (нефелометр) на входе в сепаратор и обеспечить регулирование про изводительности по параметру «мутность»;

•мутномер (нефелометр) на выходе из сепаратора и обеспечить регулирование частоты опорожнений по параметру «мутность»;

•функцию регулирования потока на сепаратор в зависимости от степени заполне ния буферного сборника нефильтрованного пива;

•устройство контроля вибраций;

•смотровые фонари с подсветкой и пробоотборные краны на входе и выходе сепа ратора;

•автоматическое дросселирование скорости потока при выгрузках;

•байпас для автоматической подачи продукта в обход сепаратора;

•индуктивный расходомер на выходе сепаратора с регистрацией потока в режиме

«Производство» и в режиме «Байпас».

6.6.1.3.3.3. Сепараторы в пивоварении

6.6.1.3.3.3.1. Сепараторы для осветления сусла

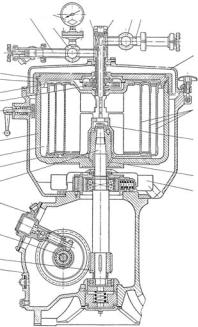

Сепаратор осветлитель ВСМ. Для осветления сусла с повышенной концентрацией взвешенных частиц используют многокамерный сепаратор ВСМ. Он состоит из стани ны 1 (рис. 6.151) с приводным механизмом 2, барабана 7 и приемно отводящего уст ройства.

|

13 |

15 |

16 |

17 |

14 18 |

|

|

14 |

|||

|

|

|

|

|

|

|

|

|

|

|

19 |

|

12 |

|

|

|

|

|

11 |

|

|

|

|

|

10 |

|

|

|

|

|

9 |

|

|

|

20 |

|

|

|

|

|

|

Рис. 6.151. Сепаратор*осветлитель |

8 |

|

|

|

21 |

ВСМ: 1 — станина; 2 — механизм |

|

|

|

||

7 |

|

|

|

|

|

приводной; 3 — вал горизонтальный; |

|

|

|

|

|

6 |

|

|

|

|

|

4 — тахометр; 5 — вал; 6 — вставкодер* |

|

|

|

22 |

|

5 |

|

|

|

||

жатель нижний; 7 — барабан; |

|

|

|

|

|

|

|

|

|

23 |

|

8 — основание; 9 — диск напорный; |

4 |

|

|

|

|

10 — вставкодержатель верхний; |

|

|

|

|

|

11 — кольцо затяжное; 12 — крышка; |

3 |

|

|

|

|

13 — труба отводящая; 14 — окно |

|

|

|

|

|

|

|

|

|

|

|

смотровое; 15 — манометр; |

2 |

|

|

|

|

16 и 18 — трубы центральная |

|

|

|

|

|

1 |

|

|

|

|

и подводящая; 17 — прижим; 19 — крышка; 20 — вставка цилиндри*

ческая; 21 — гайка предохранительная; 22 — отверстие; 23 — приемник

604 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

Барабан — основной рабочий орган сепаратора, в нем под действием центробежной силы осветляется сусло. Барабан включает в себя основание 8, крышку 12, нижний 6

иверхний 10 вставкодержатели, цилиндрические вставки 20, затяжное кольцо 11. Ба рабан насажен на коническую часть вала (веретена) 5 и затянут предохранительной гайкой 21. Частоту вращения барабана контролируют тахометром 4, приводящимся в движение от горизонтального вала 3.

Приемно отводящее устройство сепаратора состоит из подводящей трубы 18, цент ральной трубы 16, напорного диска 9 и отводящей трубы 13. На подводящей и отводя щей трубах имеются смотровые окна 14. Приемно отводящее устройство прижимами 17 крепится к крышке 19 сепаратора. Это устройство может откидываться самостоятель но на кронштейне, изготовленном из полых труб, по которым проходит исходная сус пензия. Давление на выходе жидкости контролируют манометром 15.

Сусло, подлежащее осветлению, по подводящей и центральной трубам поступает в первую камеру, где ребра нижнего и верхнего вставкодержателей придают ему вра щательное движение. Под действием центробежной силы более тяжелые взвешенные частицы оседают на стенках камеры, а частично осветленное сусло под напором вновь поступающего сусла попадает во вторую, а затем в третью и четвертую камеры. При этом сусло освобождается от мелких частиц, оседающих в виде кольцевого слоя на вставках. Достигнув основания барабана, поток осветленного сусла продвигается по наружным каналам верхнего вставкодержателя к оси вращения барабана и попадает в камеру, в которой вращается вместе с барабаном и захватывается погруженным в нее

иукрепленным неподвижно напорным диском, снабженным внутренними каналами спиральной формы. По ним сусло поступает в отводящую трубу.

После заполнения камер осадком сепаратор останавливают. Оставшаяся жидкость под давлением собственной массы выливается через отверстие 22 в приемник 23, откуда отводится через патрубок. После этого барабан разбирают и вручную удаляют осадок.

Техническая характеристика сепаратора осветлителя ВСМ

Производительность (по осветляемой суспензии), кг/ч .............. |

до 5000 |

Частота вращения барабана, мин–1 .............................................. |

4170 |

Максимальный диаметр барабана, мм ........................................ |

620 |

Число вставок, шт. ........................................................................ |

3 |

Электродвигатель: |

|

мощность, кВт .......................................................................... |

10 |

частота вращения ротора, мин–1 .............................................. |

1500 |

Габаритные размеры, мм ............................................................. |

1150×780×1350 |

Масса, кг ....................................................................................... |

1090 |

Сепараторы0осветлители ВСС02 и ВСС. Для отделения белкового осадка из го рячего охмеленного сусла используют тарельчатые сепараторы осветлители с центро бежной пульсирующей выгрузкой осадка. Осадок удаляют из барабана периодически, не прекращая работы сепаратора.