Pivovarennaya_inzheneria_ / Глава 6a

.pdfПРОИЗВОДСТВО ПИВА |

327 |

|

|

третьей паре валков. Мелкую фракцию — проход через нижние сита как первой, так и второй групп — дополнительному дроблению не подвергают.

Ситовые корпуса приводятся в движение от общего привода, благодаря чему

впроцессе работы обеспечивается уравновешивание их масс.

Вновом поколении шестивалковых дробилок (6.17, б и в) фракционирование дроб леного материала осуществляют только после второй пары валков. Солод подвергают последовательному дроблению на первой и второй паре валков, после чего дробленый материал разделяют на подвижных ситах на оболочки, крупу и более тонкие фракции.

Дополнительному дроблению на третьей паре валков подвергают только крупу. Удельная производительность шестивалковых дробилок составляет около 55 кг/(см ч). Шестивалковые дробилки дороже четырехвалковых, однако оказываются эконо

мически выгодней для крупных предприятий, поскольку небольшое повышение выхо да экстрактивных веществ компенсирует их более высокую стоимость. Эти дробилки предпочтительны при получении среднего помола при использовании на предприятии

всоставе варочной установки фильтрационного аппарата.

|

|

|

|

|

|

|

Таблица 6.7 |

|

Примерный фракционный состав помола солода на шестивалковой дробилке |

||||||

|

|

|

|

|

|

|

|

|

|

Размер |

|

|

Содержание (%) при |

|

|

№ |

|

|

Грубом дроблении солода |

|

Тонком |

||

|

отверстия, |

Фракция |

|

||||

сита |

|

мм |

|

сухого |

увлажненного |

|

дроблении |

|

|

|

|

солода |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

1,270 |

Оболочки |

18,9 |

19,2 |

|

10,0 |

2 |

|

1,010 |

Крупа |

5,3 |

8,0 |

|

3,5 |

3 |

|

0,547 |

Крупная крупка |

29,0 |

31,7 |

|

12,8 |

4 |

|

0,253 |

Мелкая крупка |

27,9 |

19,3 |

|

42,3 |

5 |

|

0,152 |

Мука |

8,3 |

8,4 |

|

9,4 |

Дно |

|

— |

Пудра |

10,9 |

13,4 |

|

22,1 |

Итого |

|

|

|

100,0 |

100,0 |

|

100,0 |

Удельный объем, мл/100 г |

570 |

880 |

|

— |

|||

Зазор между валками, мм: |

|

|

|

|

|||

верхней пары |

|

1,3 |

0,9 |

|

1,2 |

||

средней пары |

|

0,7 |

0,5 |

|

0,45 |

||

нижней пары |

|

0,3 |

0,2 |

|

0,15 |

||

Дробилки для сухого дробления оснащают системой аспирации. Их конструкция должна быть герметичной; люки в корпусе, предназначенные для обслуживания дро билки, должны плотно закрываться. Курить в дробильном отделении и применять

внем открытый огонь категорически запрещается.

6.3.3.1.2.Системы кондиционирования солода

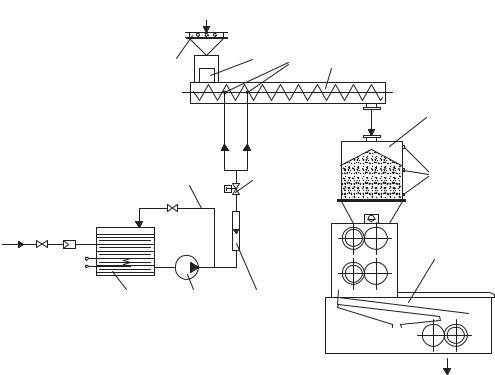

Принципиальная схема установки дробления солода с водяным кондиционировани ем германской фирмы Schmidt Seeger приведена на рис. 6.18. Система для кондициони рования солода, устанавливаемая непосредственно перед валковой солододробилкой 12,

328 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

включает сборник 1 для воды, центробежный насос 2, расходомер 3, байпас 4, регулирую щий клапан 5, магнитный сепаратор 6, дозирующее устройство 7, форсунки 8, шнек 9, бункер 10, датчики уровня 11. Основные показатели систем кондиционирования различ ной производительности, выпускаемых фирмой Schmidt Seeger, приведены в табл. 6.8.

Кондиционирование солода осуществляют следующим образом. Технологическую воду, подогретую до 30 °С в сборнике 1, оснащенном поплавковым клапаном и системой термостатирования, насосом 2 через расходомер 3 и регулирующий клапан 5 нагнетают через форсунки 8, расположенные на вале шнека 9, по которому в то же время равномер но перемещают солод, предварительно прошедший через магнитный сепаратор 6 и дози рующее устройство 7. Смоченный солод интенсивно перемешивается лопастями шнека. Расход воды, подаваемой на увлажнение, регулируют с помощью байпаса 4. Удельный расход воды на увлажнение каждой тонны солода может достигать 20 л/ч.

Увлажненный солод из шнека поступает в бункер 10, в котором за 1,5–2 мин пребы вания с него удаляются остатки капельной жидкости. В бункере расположены датчики уровня 11. Если средний датчик уровня покрыт солодом, автоматически включается дозирующий валок дробилки, и начинается дробление. Если уровень солода в бункере снижается до нижнего датчика, то в установках малой производительности (до 7 т/ч)

Солод

6 |

|

7 |

8 |

9 |

|

|

|

||

|

|

|

|

10 |

|

4 |

5 |

|

11 |

|

|

|

|

Водаа

12

1 |

2 |

3 |

Дробленный солод

Дробленый солод

Рис. 6.18. Принципиальная схема установки дробления солода с водяным кондиционированием

ПРОИЗВОДСТВО ПИВА |

329 |

|

|

|

|

|

|

|

|

|

Таблица 6.8 |

|

Технические характеристики систем для кондиционирования солода |

|

|||||

|

|

|

фирмы Schmidt–Seeger |

|

|

|

|

|

|

|

|

|

|

|

|

Производи2 |

Диаметр |

Длина |

Установленная мощность, кВт |

Максималь2 |

Коли2 |

||

тельность, |

шнека, |

шнека, |

привода |

нагревате2 |

насоса |

ный расход |

чество |

до т/ч |

мм |

мм |

шнека |

ля воды |

|

воды, л/ч |

форсунок |

1 |

215 |

2000 |

1,1 |

2,0 |

0,44 |

20 |

1 |

2 |

215 |

2000 |

1,5 |

2,0 |

0,44 |

40 |

2 |

3 |

215 |

2000 |

1,5 |

2,0 |

0,44 |

60 |

2 |

4 |

300 |

2000 |

2,2 |

4,5 |

0,44 |

80 |

2 |

5 |

300 |

2000 |

2,2 |

4,5 |

0,44 |

100 |

2 |

7 |

300 |

3000 |

3,0 |

4,5 |

0,44 |

140 |

2 |

10 |

400 |

3000 |

3,0 |

4,5 |

0,44 |

200 |

2 |

13 |

400 |

3000 |

4,0 |

6,0 |

0,44 |

260 |

2 |

15 |

400 |

3000 |

4,0 |

6,0 |

0,44 |

300 |

2 |

дозирующий валок останавливается до тех пор, пока средний датчик опять не покроет ся солодом. В установках с производительностью более 7 т/ч при снижении уровня солода до нижнего датчика рекомендуется подачу дозирующего валка уменьшить на ~20% за счет изменения частоты вращения, а после достижения среднего уровня на полнения бункера вернуться к прежней подаче. Верхний датчик уровня предназначен для предупреждения переполнения бункера.

При закрытии выпускной задвижки силоса, из которого поступал на кондициони рование солод, автоматически отключаются насос для подачи воды и нижний датчик уровня в бункере. Таким образом, последняя порция солода не увлажняется и подвер гается сухому дроблению, при этом осуществляется очистка шнека сухим солодом и подсушка дробилки.

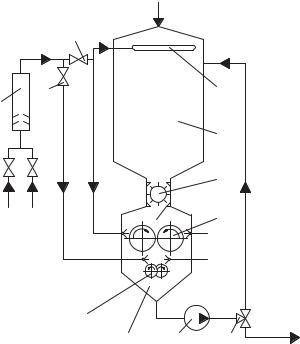

Еще один конструктивный вариант устройства (рис. 6.19) для увлажнения оболоч ки солода, разработанный во ВНИИ пивоваренной, безалкогольной и винодельческой промышленности*, включает в себя дозирующий питатель 1, оросительные форсун ки 2, верхний увлажняющий шнек 3 с ситчатым желобом 4 из нержавеющей стали, течку 5, нижний подсушивающий шнек 6 с аналогичным ситчатым желобом 4, венти лятор 8 и калорифер 7. Между витками обоих шнеков закреплены лопасти для лучше го перемешивания солода. Шнеки приводятся в движение от общего привода.

Отверстия в желобах имеют щелевую форму размером 1,5×20 мм. Кондиционирование солода осуществляют следующим способом. Солод равномерно

подается дозирующим питателем в верхний увлажняющий шнек, в котором орошает ся теплой водой из форсунок. При перемещении шнеком солод перемешивается, что способствует его увлажнению. Избыток воды удаляется из шнека через отверстия в желобе. Далее по течке солод попадает в нижний шнек на подсушивание. В нижний шнек через отверстия в желобе вентилятором нагнетают подогретый до 70–80 °С воз дух для удаления с зерна поверхностной влаги.

* Указано нынешнее название организации разработчика.

330 ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ

|

Солод |

|

1 |

Солод |

|

2 |

3 |

Вода

Вода |

4 |

5 |

|

Дробленный |

солод |

4 |

6 |

7 |

|

||||

Дробленый |

|

|

|

8

Воздух

Рис. 6.19. Установка увлажнения оболочки солода

Продолжительность пребывания солода в каждом из шнеков не превышает 1,5–2 мин. При этом влажность солода в процессе кондиционирования повышается на 1,5–2,5%.

После увлажнения кондиционированный солод подают в обычную валковую дро билку.

Зернозасыпь на одну варку перерабатывается в дробилках кондиционированного дробления в течение ~1 ч. Дробленый солод собирают в промежуточный бункер. При использовании кондиционирования солода необходимо учитывать, что при повыше нии влажности зерна эксплуатационная (эффективная) производительность дробил ки снижается.

6.3.3.1.3. Оборудование для мокрого дробления солода

Солододробилка для мокрого дробления солода (рис. 6.20) состоит из бункера 2

с оросителем 1, смесителя 11, дозирующего валика 3, корпуса 7 дробилки, пары риф леных валков 4, вентилей 9, 10, дисковых валиков 8, насоса 6 и трехходового крана 5. Оборудование для мокрого дробления солода, как правило, полностью автоматизиро вано и работает по заданной программе. Зазор между валками составляет 0,35–0,4 мм.

Солододробилка работает следующим образом. Определенное количество очищен ного солода, соответствующее единовременной засыпи, загружают в бункер, после чего

ПРОИЗВОДСТВО ПИВА |

331 |

|

|

через вентиль 10 в ороситель и корпус дробилки подают теплую воду с температурой 25–50 °С. Подачу воды в установку прекращают после достижения рекомендуемого соотношения — на 100 кг солода расход воды составляет 75 л.

По мере накопления в нижней части корпуса воды включают насос и валки. Увлаж нение солода в бункере осуществляют за счет циркуляции воды с помощью насоса в течение 10–20 мин.

Рис. 6.20. Принципиаль2 ное устройство солододро2 билки для мокрого дробления солода:

1 — ороситель;

2 — бункер; 3 — дозирую2 щий валик; 4 — валки; 5 — трехходовой кран; 6 — насос; 7 — корпус; 8 — дисковые валики; 9 — вентиль; 10 — вен2

тиль; 11 — смеситель

Солод

10

9 |

1 |

|

11

2

горячаяВода |

холоднаяВода |

|

3 |

|

4 |

||

|

|

|

|

|

8 |

|

Затор |

|

|

|

|

|

7 |

6 |

5 |

После достижения требуемой влажности валки и насос останавливают, а солод оставляют на некоторое время (5–10 мин) в состоянии покоя для слива остатков воды. В воде накапливается ~1% экстрактивных веществ, поэтому ее насосом перекачивают в заторный аппарат.

Для подачи увлажненного солода на валки приводят в движение дозирующий ва лик. Одновременно начинают вращаться навстречу друг другу валки, осуществляется подача теплой воды через вентиль для орошения размолотого солода, и приводятся в движение дисковые валики, которые способствуют лучшему отделению оболочек от мучнистой части солода. Продолжительность дробления 25–35 мин.

Дробленый солод, смешанный с водой, в виде пульпы собирается в нижней, кони ческой части корпуса дробилки и перекачивается насосом в заторный аппарат.

По окончании измельчения порции солода производят ополаскивание бункера, валков и корпуса дробилки теплой водой, подаваемой через вентиль. Промывную воду с остатками дробленого солода перекачивают насосом в заторный аппарат. Продолжи тельность ополаскивания составляет 5–10 мин.

332 ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ

Общая продолжительность цикла мокрого дробления составляет около 70 мин. Удельное потребление электроэнергии на мокрое дробление (с учетом работы насоса) составляют 2,5 кВт ч/т.

При мокром дроблении солода могут возникнуть некоторые технические трудно сти. Так, при переувлажнении зерна эндосперм частично либо полностью набухает, что препятствует оптимальному измельчению, поскольку солод вместо дробления будет сплющиваться. А плохое дробление солода затрудняет осахаривание зернового сырья

впроцессе затирания. При недостаточном удалении влаги с поверхности зерна во вре мя дробления будут «замазываться» валки солододробилки.

На вновь строящихся или реконструируемых пивоваренных заводах солододро билки такого типа больше не устанавливают, поскольку появилось более совершенное оборудование нового поколения для дробления солода.

Новое поколение дробилок для мокрого дробления солода. В последнее время пре имущественное применение находит новая разновидность оборудования для дробле ния солода, сочетающего в себе конструктивные признаки дробилок для мокрого дроб ления с технологическими признаками кондиционированного дробления. Поэтому, вероятно, среди специалистов до сих пор не выработалась единая точка зрения по вопросу: к какому же типу дробилок следует отнести этот вид оборудования? Одни (фирма Huppmann, Kunze W. [2]) относят их к дробилкам для кондиционированного дробления, другие (предприятие Steinecker группы Krones) — к дробилам для мокрого дробления, а третьи (проф. Nаrziss L. [10]) отводят им промежуточное место, называя их дробилками для мокрого дробления с мягким кондиционированием. Помимо это го, часто можно услышать и такой термин, как замочное кондиционирование.

Учитывая такой разнобой в терминологии, автор предпринял попытку определить место этих дробилок в классификации дробильного оборудования.

Если рассматривать в качестве основного классификационного признака техноло гические особенности увлажнения солода, которое осуществляется кратковременно

вспециальном устройстве, размещенном непосредственно перед системой дробления (по технологической сущности это то же кондиционирование), то такой тип оборудо вания, бесспорно, можно отнести к дробилкам для кондиционированного дробления.

Однако этому единственному признаку оборудования для кондиционированного дробления солода можно противопоставить гораздо больше фактов, свидетельствую щих в пользу мокрого дробления.

Например, если принять во внимание в качестве одного из признаков классифи кации вид и консистенцию получаемого на выходе переработанного сырья, то рас сматриваемое оборудование, безусловно, следует причислить к дробилкам для мокрого дробления, поскольку измельченный солод из них отводят не в сыпучем состоянии, как после сухого и кондиционированного дробления, а в виде пульпы, как после мок рого дробления.

Впользу мокрого дробления следует добавить и то, что удельный расход воды на увлажнение солода в рассматриваемых дробилках несопоставимо выше по сравнению с традиционными системами кондиционирования и составляет 70–120 л на 100 кг солода (как при мокром дроблении).

У рассматриваемых дробилок, как и у дробилок мокрого дробления, не происходит пылеобразования при дроблении.

ПРОИЗВОДСТВО ПИВА |

333 |

|

|

Рассматриваемые солододробилки, так же как и мокрые, являются многофункцио нальным оборудованием, поскольку в них осуществляется не только увлажнение

идробление солода, но и первая стадия затирания — смешивание в заданной пропор ции дробленого солода с водой, гомогенизация, корректировка рН затора, а также транспортирование его в заторный аппарат. Учитывая это обстоятельство, эти дробил ки называют иногда заторными автоматическими машинами.

Очередной факт, на основании которого рассматриваемые дробилки следует при числить к дробилкам мокрого дробления, — дробленый материал, получаемый в них, по своим фильтровальным свойствам существенно превосходит материал, получае мый при традиционном кондиционированном дроблении солода, о чем свидетель ствует более высокая удельная нагрузка на ситчатое днище фильтрационного аппарата (см. табл. 6.14 и 6.17).

Еще один аргумент в пользу мокрого дробления — рассматриваемое оборудование фактически явилось результатом развития дробилок для мокрого дробления и имеет с ними гораздо больше общих конструктивных признаков, нежели с дробилками для традиционного кондиционированного дробления.

Инаконец, необходимо учитывать, что рассматриваемые дробилки практически вытеснили из пивоваренной отрасли менее совершенные дробилки для традиционно го мокрого дробления, описанные в предыдущем разделе. Поэтому будет справедливо

илогично, по мнению автора, заполнить освободившуюся нишу в классификации дро бильного оборудования описываемыми в настоящем разделе дробилками, причислив их к новому поколению дробилок для мокрого дробления.

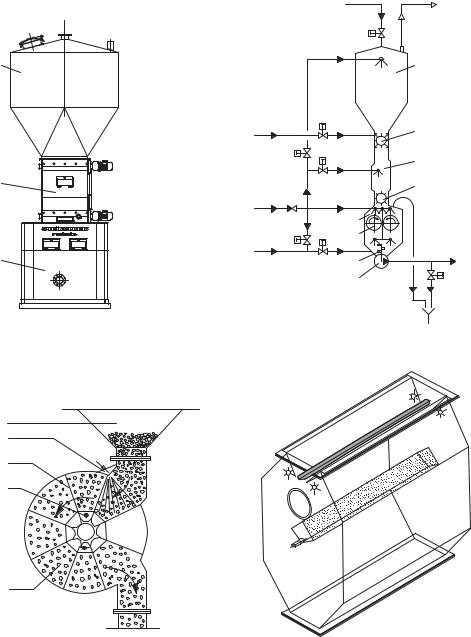

Современная дробилка для мокрого дробления (рис. 6.21) с торговой маркой Variomill, выпускаемая машиностроительным предприятием Steinecker (г. Фрайзинг, Германия), входящим в группу Krones, состоит из приемного бункера 1, камеры увлаж нения 3, дозирующих валиков 2, 4, заторного насоса 5, перемешивающего устройства 6, дробильных валков 7 и корпуса дробилки 8.

Приемный бункер нестандартной конструкции имеет круглое сечение с сужающей ся нижней частью, оканчивающейся продолговатым выходом для солода.

Дозирующие валики оснащены индивидуальными приводами с регуляторами час тоты. Частотой вращения нижнего дозирующего валика определяется производитель ность дробилки. Верхний дозирующий валик, независимо от нижнего, непрерывно управляется датчиком уровня. С его помощью обеспечивается продолжительность пребывания солода в камере увлажнения в зависимости от выбранного уровня. Кроме того, верхний валик компенсирует колебания потока, вызываемые, с одной стороны, резко меняющимся содержанием пыли, а с другой, — изменением давления зерна при опорожнении бункера, расположенного над дробилкой. Такая слаженная совместная работа двух дозирующих валиков позволяет обеспечить оптимальную продолжитель ность увлажнения при постоянной производительности дробилки.

Камера увлажнения оснащена системой для подачи и равномерного распределения воды, устройством для отделения капельной жидкости с поверхности зерна и моющи ми головками для безразборной автоматизированной мойки. По конструкции камеры увлажнения разделяются на роторные и шахтные (рис. 6.22). Шахтные камеры, как более совершенные и простые, практически вытеснили роторные.

334 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

а)

1

3

8

а)

1

2

3

4

5

б) |

Солод |

|

На аспирацию |

|

|

|

|

1

Вода на увлажнение |

2 |

|

3 |

|

4 |

Растворы СИП |

|

8 |

|

7 |

|

Вода на затирание |

Затор |

6 |

|

5 |

|

а) |

б) |

Рис. 6.21. Дробилка Variomill: а — общий вид; б — принципиальное устройство

б)

Рис. 6.22. Камеры увлажнения солода: а — роторного типа; б — шахтного типа

ПРОИЗВОДСТВО ПИВА |

335 |

|

|

Вкорпусе дробилки установлена пара валков, изготовленных методом центробеж ного литья со специальным напылением. Валки имеют рифленую поверхность, причем рифление выполнено под углом к оси. После выработки ресурса, который составляет, как правило, не менее 2000 ч, поверхность валков подвергают восстановлению (до 20 раз). Валки установлены на регулируемых опорах во влагозащищенном исполнении. Под каждым из валков установлен специальный, индивидуально настраиваемый скребок для лучшего отделения дробленого материала с поверхности валка. Дробилка оснаще на регулирующим устройством для автоматической, бесступенчатой, точной установ ки зазора между валками. Каждый из дробильных валков оснащен индивидуальным приводом с регулируемой частотой вращения.

Внекоторых модификациях дробилок производства Steinecker под дробильными валками располагают дополнительную пару идентичных валков. В этом случае произ водительность дробилки может быть увеличена до 25%, а ресурс валков утроен. Осо бое предпочтение следует отдать дробилке с двумя парами валков при переработке несоложеного сырья.

Под дробильными валками расположена смесительная камера, предназначенная для смешивания дробленого солода с водой и получения однородной заторной массы — бескомкового затора. Корпус смесительной камеры имеет призматическую форму

свершиной, ориентированной вниз. В нижней части смесительной камеры на фланцах укреплен заторный насос центробежного типа, причем рабочее колесо насоса ориенти ровано горизонтально. Специальная конструкция заторного насоса характеризуется новой геометрией лопастей и корпуса, благодаря чему его коэффициент полезного действия повышается примерно на 40% по сравнению с типовыми насосами. Кроме того, это сказывается на снижении потребляемой мощности электропривода. Благодаря применению червячной передачи насос легко справляется даже с затором, имеющим очень высокую вязкость, что требуется, например, при приготовлении начального сус ла с повышенной концентрацией (до 24%), и выдерживает более высокую температуру.

Всмесительной камере расположена лопастная, или шнековая мешалка, соединен ная с валом насоса, и автоматически поддерживается постоянный уровень заторной массы для предотвращения захвата заторным насосом воздуха. Привод заторного на соса оснащен регулятором частоты, что позволяет изменять подачу при транспорти ровке затора из смесительной камеры. В двух противоположных стенках смеситель ной камеры, расположенных со сторон торцов дробильных валков, приварены штуце ры для подвода воды, предназначенной для приготовления затора. Каждый из штуце ров оснащен специальным распределительным устройством, благодаря которому одна часть воды подается непосредственно под дробильные валки, а другая направляется по стенке смесительной камеры. При прохождении дробленого солода через слой раз брызгиваемой воды он равномерно увлажняется.

Дробилка оснащена электронной защитой от переполнения, автоматическими рас ходомером, регулятором температуры и пр. Дробилка управляется по заданной про грамме совместно с оборудованием варочной установки.

Взависимости от переменных входных и возмущающих параметров и прежде все го качественных показателей поступающего на дробление солода система дробления может самонастраиваться по заданной программе под воздействием управляющих па раметров, в результате чего автоматически устанавливаются оптимальные режимы

336 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

процесса, гарантированно обеспечивающие стабильность и требуемый уровень выход ных параметров системы — качественные показатели дробленого солода.

Основные технологические режимы дробления при этом варьируются в следую щих диапазонах:

•температура увлажняющей воды 50–70 °С;

•продолжительность увлажнения 30–120 с;

•межвалковый зазор 0,2–1,0 мм.

Температура увлажняющей воды влияет на показатели дробленого солода: чем выше температура, тем грубее помол, и наоборот. Обычно температура увлажняющей воды составляет 60–65 °С, а продолжительность увлажнения — 30–60 с.

Типичный зазор между валками составляет 0,30–0,45 мм. При этом следует учиты вать, что при меньшем зазоре (менее 0,35 мм) происходит значительное снижение доли крупной фракции дробленого солода (это впоследствии скажется на ухудшении фильтрования затора), а при большем зазоре (свыше 0,50 мм) следует ожидать сниже ния экстрактивности и производительности.

Технические характеристики дробилок Variomill приведены в табл. 6.9.

|

|

|

|

Таблица 6.9 |

|

Технические характеристики солододробилок типа Variomill |

|

||||

|

|

|

|

|

|

Наименование |

|

Марка солододробилки |

|

||

показателей |

V5 |

V10 |

V16 |

V20 |

V25 |

Производительность* по солоду, т/ч |

5 |

10 |

16 |

20 |

25 |

Количество валков, шт. |

2 |

2 |

2 |

2 |

4 |

Длина валков, мм |

600 |

1000 |

1200 |

1200 |

1200 |

Ориентировочный общий расход воды |

85–165 |

175–335 |

285–540 |

350–660 |

440–750 |

на приготовление затора, гл/ч, в том числе: |

|

|

|

|

|

на увлажнение, гл/ч |

20–40 |

40–80 |

65–130 |

80–160 |

100–200 |

на затирание, гл/ч |

65–125 |

135–255 |

220–410 |

270–500 |

340–550 |

Установленная мощность, кВт |

21 |

41 |

58 |

74 |

74 |

Высота без камеры увлажнения, мм |

1555 |

1830 |

1925 |

1925 |

2610 |

Высота с камерой увлажнения, мм |

3160 |

3275 |

3660 |

3660 |

4345 |

Масса (без бункера), кг |

2100 |

3600 |

5650 |

5650 |

9550 |

Для крупных пивоваренных предприятий предназначена аналогичная по конструк ции дробилка Powermill производительностью 40 т/ч. Удельный расход воды на ув лажнение составляет 0,5–0,7 гл на каждые 100 кг солода. Основные технические харак теристики этой дробилки приведены в табл. 6.10.

Конструкции дробилок для мокрого дробления нового поколения характеризуются:

•обеспечением запаса солода на одну варку;

•оптимальным увлажнением (кондиционированием) солода;

•возможностью управления процессом увлажнения солода;

•возможностью автоматического регулирования рабочего зазора между валками;

•системой гомогенизации дробленого солода с минимизацией контакта с кислородом;

* В зависимости от качества солода возможно отклонение ±5%. При использовании несложного зерна производительность дробилки снижается.