Pivovarennaya_inzheneria_ / Глава 6a

.pdf

ПРОИЗВОДСТВО ПИВА |

357 |

|

|

крупногабаритного оборудования из углеродистой, а с конца 1960 х гг. — из нержаве ющей стали и отказу от традиционных для пивоварения конструкционных материа лов — меди и латуни. Это предопределялось не только экономическими, но и конст руктивными соображениями, поскольку при масштабировании оборудования по условиям прочности с увеличением диаметра аппарата возрастает толщина его стенки, причем в гораздо б\льшей степени при изготовлении оборудования из цветных метал лов (вследствие их относительно худших прочностных характеристик), нежели из стали. А увеличение толщины стенки ведет к увеличению удельной металлоемкости обору дования, а цветные металлы относительно дороги.

6.4.2.2.2. Организация процесса затирания зернопродуктов

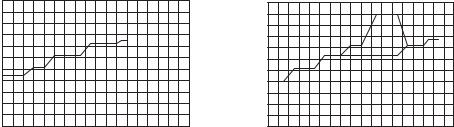

Затирание осуществляют различными способами, одни из них настойные (инфу зионные), другие — отварочные (декокционные). Примеры типичных графиков зати рания с применением этих способов приведены на рис. 6.28.

а) |

|

|

|

|

|

|

б) |

|

|

|

|

|

t, °C |

|

|

|

|

|

|

t, °C |

|

|

|

|

|

100 |

|

|

|

|

|

|

100 |

|

|

|

|

|

80 |

|

|

|

|

|

|

80 |

|

|

|

|

|

60 |

|

|

|

|

|

|

60 |

|

|

|

|

|

40 |

|

|

|

|

|

|

40 |

|

|

|

|

|

20 |

|

|

|

|

|

|

20 |

|

|

|

|

|

0 |

30 |

60 |

90 |

120 |

150 |

180, мин |

0 |

60 |

90 |

120 |

150 |

180, мин |

|

30 |

Рис. 6.28. Типичные графики затирания:

а — настойным способом; б — отварочным способом

Настойные способы затирания характеризуются регулированием температурного режима путем подогрева всего затора до конечной температуры затирания (78 °С) по заданной программе с соблюдением технологических пауз. Продолжительность на стойных способов затирания при использовании хорошо растворенного солода со ставляет 1,5–2 ч.

Характерными особенностями настойных способов являются:

•простота осуществления;

•применение лишь одного заторного аппарата;

•меньшая продолжительность;

•более полное сохранение ферментов;

•большее содержание в сусле аминокислот и мальтозы;

•лучшее сбраживание сусла, поскольку в нем содержится мало декстринов;

•меньшее потребление энергии на осуществление процесса;

•простота автоматизации и контроля за процессом;

•меньший выход экстракта, особенно при переработке солодов невысокого ка чества.

358 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

Отварочные способы затирания характеризуются регулированием температурно го режима путем добавления в основную массу затора его отдельно прокипяченных частей — отварок. Поскольку при температуре выше 80 °С ферменты инактивируются, то для сохранения б\льшего их количества приходится осуществлять отварку не всей заторной массы, а лишь меньшей ее части.

Осуществляют это следующим образом — затор разделяют на две части и одну из них (~30–40% от общей массы затора) доводят до кипения в смежном заторном аппа рате для разваривания зернопродуктов, благодаря чему они легче подвергаются оса хариванию. При производстве светлого пива продолжительность отварки затора со ставляет 10–15 мин, а темного пива — 20–30 мин. После завершения отварки обе части затора смешивают, температура всей массы затора повышается до следующей ступени тепловой обработки и под действием ферментов, сохранившихся в неотваренной части затора, продолжается осахаривание зернового сырья. Продолжительность отварочных способов затирания может достигать 3 и более ч.

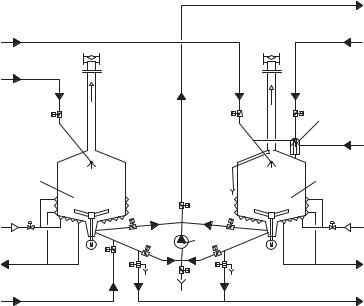

Операторные модели основных способов затирания показаны на рис. 6.29.

а) |

|

|

Вода |

Осахаренный |

|

Вода |

||

Солод |

Осахаренный |

|

заторзатор |

||

Солод |

||

|

а) |

|

б) |

Осахаренный затор |

|

Вода |

||

Осахаренный |

||

СолодСолод |

||

затор |

||

Несоложен2 |

||

Несоложеное |

|

|

ное сырье |

|

|

сырье |

|

III |

II |

I |

б)

Рис. 6.29. Операторные модели основных способов затирания:

а — настойным способом; б — одноотварочным способом;

I — оператор осахаривания затора; II — оператор отварки части затора; III — оператор приготовления затора (смешивание компонентов затора)

При организации процесса затирания необходимо стремиться к обеспечению мак симального выхода экстракта, быстрому преобразованию продуктов и минимальному потреблению энергии. Также важно обеспечить условия для получения оптимального состава жидкой фазы затора (сусла), поскольку от него в значительной степени зави сят: скорость фильтрования затора; продолжительность брожения и дображивания; седиментация дрожжей; фильтруемость и стабильность пива.

6.4.2.2.3. Строение систем затирания зернопродуктов

Как отмечалось выше, при использовании настойных способов затирания доста точно одного заторного аппарата, однако на пивоваренных предприятиях средней

ПРОИЗВОДСТВО ПИВА |

359 |

|

|

ибольшой мощности заторные аппараты устанавливают обычно группой — попарно, что обеспечивает универсальность заторного оборудования при применении различ ных способов затирания. Оба аппарата оснащают одним заторным насосом, который осуществляет перемещение затора как из одного заторного аппарата в другой, так и на фильтрование. При этом оптимальная скорость перекачивания затора должна быть около 1,2 м/с (не более 1,5 м/с), а продолжительность перекачивания затора на филь трование — 6–15 мин.

Применение в группе двух идентичных заторных аппаратов оказывается удобным не только при осуществлении отварочных способов затирания, но и при использова нии настойных способов, если требуется обеспечить, например, повышенное количе ство варок в сутки. В этом случае заторные аппараты могут работать одновременно

инезависимо (автономно) друг от друга со сдвигом по фазе при осахаривании двух разных заторов.

Однако поскольку при осуществлении отварочных способов на отварку отводят лишь меньшую часть затора, то для снижения капитальных затрат на оборудование в последнее время все чаще можно встретить, что заторную группу комплектуют за торным и специальным заторно отварочным аппаратом, вместимость которого (а сле довательно, и стоимость) меньше вместимости заторного аппарата.

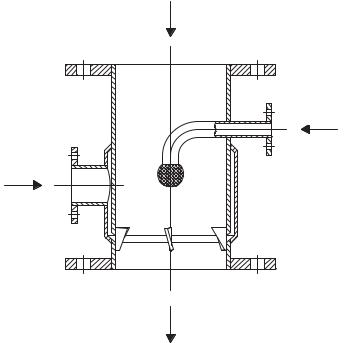

Типичная схема заторной группы варочной установки приведена на рис. 6.30. Основной отличительной особенностью современных заторных аппаратов являет

ся сведение их функциональной роли лишь до осахаривания уже приготовленного

|

|

Осахаренный затор |

СИП 1 |

|

Несоложеное |

|

|

сырье |

СИП 2 |

|

|

|

|

4 |

|

|

Вода |

1 |

|

2 |

Пар |

3 |

Пар |

Конденсат |

|

Конденсат |

|

|

|

Затор |

|

СИП возврат |

Рис. 6.30. Схема системы затирания зернопродуктов:

1 — заторный аппарат; 2 — заторно2отварочный аппарат; 3 — насос; 4 — предзаторник

360 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

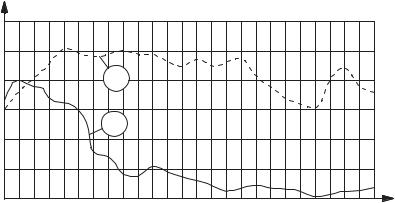

затора, сопровождающегося нагреванием и перемешиванием. Это обусловлено требо ваниями современной концепции получения пивного сусла, называемой бескислород ной технологией, благодаря которым минимизируется контакт перерабатываемых сред с кислородом воздуха и предотвращается окисление органических компонентов зато ра. В частности это обеспечивается, во первых, за счет надежной герметизации обору дования и коммуникаций, а во вторых, за счет подачи затора в заторный аппарат снизу (рис. 6.31), причем скорость подачи возрастает по мере заполнения аппарата, исклю чая вспенивание жидкости.

Если на производстве используют дробилку для мокрого дробления, то затор гото вится непосредственно в ней и транспортируется заторным насосом дробилки на оса харивание в заторный аппарат.

|

6 |

|

|

|

|

|

,мг/л |

5 |

|

|

|

|

|

4 |

|

1 |

|

|

|

|

2 |

|

|

|

|

||

O |

|

|

|

|

|

|

Содержание |

3 |

|

|

|

|

|

|

|

2 |

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

0 |

5 |

10 |

15 |

20 |

25 |

|

|

|

|

|

Продолжительность, мин |

|

Рис. 6.31. Содержание кислорода в заторной массе при подаче затора в заторный аппарат различными способами: 1 — сверху; 2 — снизу

Если же на производстве применяют сухое или кондиционированное дробление, то дробленый солод предварительно смешивают с заторной водой в заданном соотно шении в специальном предзаторном аппарате смесителе, из которого затор перекачи вают в заторный аппарат для ферментативной обработки.

Предзаторные аппараты смесители бывают двух типов. Первый представляет со бой сосуд (реактор) с мешалкой, а второй — устройство шнекового типа.

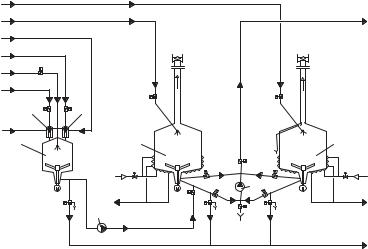

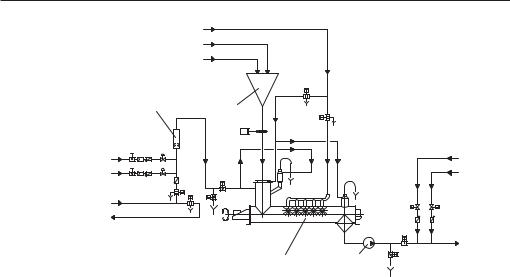

Приготовление затора в предзаторном аппарате реакторного типа осуществляют следующим образом (рис. 6.32): в предзаторный аппарат заливают немного воды, а за тем, при включенной мешалке, в него начинают подавать через предзаторники вместе с водой дробленый солод и несоложеные материалы. Еще до завершения подачи дроб леных зернопродуктов в предзаторный аппарат — по достижении в нем определенного уровня — автоматически включается насос и начинается перекачка затора в заторный аппарат, продолжающаяся обычно 8–12 мин. Насос откачивает такой объем затора, который соответствует объему всех компонентов, подаваемых в предзаторный аппа рат за тот же период времени. Благодаря этому предзаторный аппарат не переполняется

ПРОИЗВОДСТВО ПИВА |

361 |

|

|

и воздух не засасывается насосом. Перекачка затора завершается подачей воды для ополаскивания аппарата и смыва остатков дробленых материалов из трубопроводов.

Изменение подачи насосов, транспортирующих затор, осуществляется благодаря частотной регулировке их приводов.

При непосредственной загрузке дробленых зернопродуктов в аппарат (заторный, заторно отварочный или предзаторный) возникают технические трудности:

•пылеобразование, приводящее к потерям сырья;

•образование комков, что способствует неравномерному осахариванию зернопро дуктов;

•повышение содержания кислорода в заторной массе, захватываемого при стека нии струи сухих дробленых зернопродуктов в аппарат и активизирующего неже лательные окислительные процессы в сырье.

СИП 2 |

|

СИП 1 |

|

Вода |

|

Солод |

|

СИП 3 |

|

Несоложеное |

|

сырье |

2 |

2 |

|

Вода |

|

1 |

|

Осахаренный

затор

4 |

|

5 |

Пар |

6 |

Пар |

3 Конденсат |

|

Конденсат |

СИП возврат

Рис. 6.32. Схема системы затирания зернопродуктов с предзаторным аппаратом: 1 — предзаторный аппарат; 2 — предзаторник; 3, 6 — насосы; 4 — заторный аппарат; 5 — заторно2отварочный аппарат

Во избежание перечисленных производственных проблем дробленые зернопродук ты загружают в аппараты через предзаторники — устройства, в которых осуществляют предварительное смешивание дробленого сырья с водой.

Предзаторники устанавливают вертикально на трубе, по которой поступает дробле ное сырье в заторный аппарат, в непосредственной близости от него. Предзаторник име ет цилиндрический корпус с верхним (входным) и нижним (выходным) патрубками. Высота предзаторника должна примерно вдвое превышать его диаметр. Воду подают в предзаторник, в поток дробленого зерна, через внутренний распределитель воды.

На машиностроительном предприятии Steinecker в 2005 г. разработали новую кон струкцию предзаторника (рис. 6.33), в который вода поступает через кольцеобразный

362 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

канал в стенке центральной трубы, закручиваясь с помощью изогнутых направляю щих, равномерно расположенных на выходе из упомянутого канала, вокруг потока дроб леных зернопродуктов, обеспечивая расслоение смеси дробленого солода и воды. Бла годаря этому усиливается турбулентность при подаче сырья и снижается предвари тельная потребность в воде, подаваемой через предзаторник до соотношения 1 : 2.

Для уменьшения содержания кислорода в заторной массе при приготовлении зато ра целесообразно использовать деаэрированную воду.

Дробленые

Дробленные

зернопродукты

Моющий

раствор

Вода

Вода

Затор

Рис. 6.33. Принципиальное устройство предзаторника конструкции Steinecker

Предзаторный аппарат смеситель шнекового типа применяют обычно для приго товления затора из тонко измельченного солода, полученного после дробления в мо лотковой дробилке. Схема установки для приготовления затора на основе такого пред заторного аппарата смесителя показана на рис. 6.34.

6.4.2.2.4.Инженерные задачи при затирании зернопродуктов

Впроцессе затирания необходимо обеспечить следующие инженерные задачи:

• заполнение заторного аппарата затором (или его компонентами);

• нагревание заторной массы;

• перемешивание заторной массы;

• перекачивание части затора и его отварку (при отварочных способах затирания);

ПРОИЗВОДСТВО ПИВА |

363 |

|

Вода горячая и |

|

|

растворы СИП |

|

|

Солод |

|

|

Несоложеное |

|

|

сырье |

|

|

1 |

2 |

|

Вода холодная |

|

H3PO4 |

Вода горячая |

|

CaCl2 |

Последняя |

|

|

промывная вода |

|

|

СИП возврат |

|

|

|

|

Затор |

|

3 |

4 |

Рис. 6.34. Система приготовления затора на основе шнекового предзаторного аппарата2смесителя: 1 — смеситель воды; 2 — приемный бункер;

3 — предзаторный аппарат2смеситель; 4 — насос

•выгрузку осахаренной заторной массы из заторного аппарата;

•мойку заторного аппарата и коммуникаций.

Нагревание заторной массы от 40–45 до 75–78 °С обеспечивают по заданной про грамме — со скоростью не менее 1 °С в минуту с соблюдением технологических пауз, важнейшими из которых являются:

•белковая пауза — при температуре 50–52 °С, наиболее благоприятной для дей ствия протеаз и накопления общего азота;

•мальтозная пауза — при температуре 60–65 °С, наиболее благоприятной для дей ствия β амилазы и накопления мальтозы;

•полное осахаривание затора происходит при температуре 72–75 °С, наиболее бла

гоприятной для действия α амилазы.

Во время температурных пауз перемешивание затора не производят.

6.4.2.3.Оборудование систем для затирания зернопродуктов

6.4.2.3.1.Классификация заторного оборудования

Применяемое в настоящее время заторное оборудование можно классифициро вать (помимо общих классификационных признаков) по следующим морфологичес ким признакам:

•по функциональному назначению;

•по геометрической форме основных конструкционных элементов (корпуса, крыш ки и днища);

•по конструктивному устройству системы перемешивания;

•по конструктивному устройству системы нагрева;

364 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

•по виду конструкционного материала;

•по степени герметизации;

•по организации подачи в аппарат затираемого сырья;

•по способу установки;

•по способу мойки и дезинфекции;

•по организации управления и др.

Варианты основных морфологических признаков заторного оборудования приве дены в табл. 6.13.

|

|

|

|

|

Таблица 6.13 |

|

|

Классификация заторных аппаратов |

|

|

|||

|

|

|

|

|

|

|

Морфологический |

|

Варианты исполнения |

|

|

||

признак |

а |

б |

в |

г |

д |

е |

Функциональ2 |

Затирание |

Отварка |

Затирание |

Осахари2 |

Затирание |

|

ность |

|

части затора |

и отварка |

вание |

и фильтро2 |

|

|

|

|

части затора |

затора |

вание |

|

Геометрическая |

|

|

|

|

|

|

форма: |

|

|

|

|

|

|

крышки |

Эллипти2 |

Сферическая |

Коническая |

Плоская |

|

|

|

ческая |

|

|

|

|

|

корпуса |

Цилиндри2 |

Призмати2 |

|

|

|

|

|

ческая |

ческая |

|

|

|

|

днища |

Эллипти2 |

Сферическая |

Коническая |

Составная |

Призма2 |

Пира2 |

|

ческая |

|

|

из двух |

тическая |

мидаль2 |

|

|

|

|

плоских |

|

ная |

|

|

|

|

половин |

|

|

|

|

|

|

|

|

|

Конструкцион2 |

Медь |

Сталь |

Сталь |

Биметалл |

|

|

ный материал |

|

углеродистая |

нержавеющая |

|

|

|

Степень |

Негерме2 |

Герметичный |

|

|

|

|

герметизации |

тичный |

|

|

|

|

|

Организация по2 |

Сверху |

Сверху |

Снизу |

|

|

|

дачи в аппарат |

в сыпучем |

в сыпучем |

в виде |

|

|

|

затираемого |

виде |

виде через |

пульпы |

|

|

|

сырья |

|

предзаторник |

|

|

|

|

Тип переме2 |

Якорная |

Рамная |

Лопастная |

|

|

|

шивающего |

мешалка |

мешалка |

мешалка |

|

|

|

устройства |

|

|

|

|

|

|

Тип системы |

Гладкостен2 |

Секционирован2 |

Спиралевид2 |

Рубашка |

|

|

нагрева |

ная рубашка |

ная рубашка |

ная рубашка |

с анкерными |

|

|

|

|

|

|

связями |

|

|

Способ |

На стойках |

На юбочных |

|

|

|

|

установки |

|

опорах |

|

|

|

|

Мойка и дезин2 |

Ручная |

Механизиро2 |

|

|

|

|

фекция |

|

ванная |

|

|

|

|

Управление |

Ручное |

Полуавтома2 |

Автоматизи2 |

|

|

|

|

|

тизированное |

рованное |

|

|

|

ПРОИЗВОДСТВО ПИВА |

365 |

|

|

По функциональному назначению оборудование для приготовления затора разли чают на заторные, заторно отварочные, заторно фильтрационные (многофункциональ ные) и осахаривающие (монофункциональные) заторные аппараты. В традиционных заторных аппаратах осуществляют как приготовление затора, так и его осахарива ние. При отварочных способах затирания традиционные заторные аппараты работают попарно и с функциональной точки зрения являются универсальными, поскольку

вних не только проводят затирание, но и осуществляют отварку части затора. Но по скольку на отварку отводят не более 30–40% от общей заторной массы, то в современ ных заторных системах при организации отварочных способов затирания иногда ис пользуют специализированные заторно отварочные аппараты, имеющие меньшую вме стимость и, соответственно, габариты и стоимость, и функционально предназначенные только для отварки зернопродуктов.

Функция современных заторных аппаратов сводится исключительно к осахарива нию зернопродуктов. При этом стадию приготовления затора предварительно осуще ствляют перед подачей затора в аппарат — при мокром дроблении солода это осуще ствляют непосредственно в дробилке, а при сухом или кондиционированном дробле нии — в специальном предзаторном аппарате.

Для предприятий малой мощности предназначены комбинированные многофунк циональные заторно фильтрационные аппараты, в которых последовательно осуще ствляют затирание и фильтрование затора.

Заторное оборудование различают по ряду конструктивных признаков, в частности по геометрической форме основных конструкционных элементов, по конструктивно му устройству систем перемешивания и нагрева.

Корпус заторных аппаратов чаще всего имеет цилиндрическую форму. Аппараты с корпусами прямоугольной формы сегодня практически не производят из за образо вания в углах плохо перемешиваемых зон. У традиционных заторных аппаратов крыш ки обычно эллиптические, в то время как в современных конструкциях предпочтение повсеместно отдают коническим крышкам с углом у основания конуса 25°.

Гораздо разнообразнее формы днищ заторных аппаратов, которые могут быть сферическими, эллиптическими, коническими, плоскими (с наклоном к линии горизонта) или составными из двух плоских половин, соединенных между собой под углом.

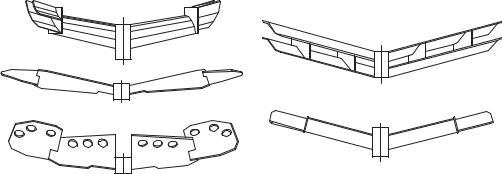

Прежние конструкции заторных аппаратов оснащали обычными рамными или якор ными мешалками. Современные заторные аппараты оснащают более эффективными перемешивающими устройствами, некоторые из которых показаны на рис. 6.35.

Ранее на внутренних стенках заторных аппаратов иногда закрепляли вертикаль ные отбойные перегородки, которые обеспечивали интенсификацию процесса пе ремешивания за счет перевода вращательного движения перемешиваемой среды

ввихреобразное.

Всовременных заторных аппаратах эта задача решается за счет специальных инженерных приемов, например, сочетания наклонного днища и децентрализо ванной мешалки, лопасти которой выполнены с различными углами атаки. Дру гие оригинальные конструктивные решения для обеспечении эффективного пе ремешивания затора будут рассмотрены ниже при описании современных затор ных аппаратов.

366 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

Рис. 6.35. Современные конструкции перемешивающих устройств заторных аппаратов

По виду конструкционного материала. Как отмечалось ранее, современное затор ное оборудование изготавливают исключительно из нержавеющей стали. На некото рых старых не реконструированных пивоваренных предприятиях до сих пор можно встретить заторные аппараты из углеродистой стали. Медь в качестве конструкцион ного материала используют (и то не всегда) только для изготовления комбинирован ного оборудования для мини и микропивоваренных производств.

Иногда днища заторных аппаратов изготавливают из биметалла. Внутренняя не ржавеющая поверхность днища соприкасается с затором, а наружная, к которой прива рена паровая рубашка из углеродистой стали, с более высоким коэффициентом тепло проводности.

По степени герметизации. В современных заторных аппаратах стремятся миними зировать контакт затора с кислородом воздуха и поэтому их изготавливают герметич ными. Лишь через вытяжную трубу происходит сообщение полости заторных аппара тов с атмосферой.

По организации подачи в аппарат затираемого сырья. Подача воды и дробленых зернопродуктов в сыпучем виде может быть осуществлена в заторные аппараты сверху в сухом виде (как раздельно, так и одновременно с водой — через предзаторник) или снизу в виде пульпы.

По способу установки. Заторные аппараты чаще устанавливают на опоры круглого или другого сечения, количество которых в зависимости от размеров аппарата может быть от 4 до 8 штук. Иногда заторные аппараты устанавливают на закрытой юбочной опоре, в которой имеется проем для обслуживания нижней части аппарата.

По способу мойки и дезинфекции. Заторные аппараты с ручной мойкой остались лишь на не реконструированных предприятиях и на производствах малой мощности. Современные заторные аппараты повсеместно оснащают системами безразборной ав томатической мойки.

По организации управления различают заторные аппараты с ручным, полуавтома тическим и автоматическим управлением. Современные заторные аппараты автома тизированы и управляются по заданной программе с помощью общей системы управ ления варочной установки.