Pivovarennaya_inzheneria_ / Глава 6a

.pdfПРОИЗВОДСТВО ПИВА |

347 |

|

|

Пятиаппаратные варочные установки могут иметь разные варианты комплекта ции. Например, в одном варианте они могут включать два заторных, заторно отвароч ный, фильтрационный и сусловарочный аппараты, а в другом — два заторных, фильт рационный и два сусловарочно гидроциклонных аппарата. Такие установки также до полнительно оснащают промежуточным сборником сусла. Оборачиваемость пятиап паратных установок достигает 12 варок в сутки.

Шестиаппаратные варочные установки устанавливали на крупных пивоваренных предприятиях в конце прошлого века. На некоторых они сохранились до сих пор, но в но вых производствах их не применяют. Они состоят из двух заторных, двух фильтрацион ных и двух сусловарочных аппаратов. По сути, это те же традиционные четырехаппарат ные установки, дополненные еще одним фильтрационным и одним сусловарочным аппа ратами. Это было возможно потому, что традиционные заторные аппараты по времени загружены менее, чем другие аппараты, входящие в состав установки. Оборачиваемость шестиаппаратных установок на основе оборудования предыдущих поколений достигает 6 варок в сутки, а при использовании до 15% несоложеного сырья — 5,4 варок в сутки.

Ранее оборудование для осветления горячего сусла размещали вне варочного цеха и поэтому не включали в состав варочной установки. Современные гидроциклонные аппараты обычно размещают в варочном отделении, поэтому их также целесообразно включать в состав варочной установки.

По степени герметизации различают варочные установки для традиционной и так называемой, бескислородной технологии. Первые укомплектованы негерметизирован ными, а вторые — герметизированными аппаратами и, кроме того, отличаются други ми конструктивными особенностями, речь о которых пойдет ниже и благодаря кото рым обеспечивается минимизация контакта перерабатываемых технологических сред с кислородом воздуха.

По конструктивному устройству. Варочные установки могут состоять как из от дельных аппаратов, так и из аппаратов, объединенных в блоки. Разновидностью блоч ной является интегральная варочная установка, в которой оборудование для затира ния, отварки и фильтрования затора, кипячения сусла с хмелем, а иногда и осветления сусла объединено в единую конструкцию.

По степени автоматизации. Варочное оборудование может работать с ручным управлением и полностью в автоматическом режиме по заданной программе.

По организации мойки. Оборудование варочных установок предыдущего поколе ния моют вручную, а оборудование современных варочных установок оснащено систе мой безразборной автоматизированной мойки. Режим мойки оборудования вароч ной установки предусматривает после каждой операции (варки) ополаскивание аппа ратов горячей водой, а 1 раз в неделю — мойку моющими растворами. После ополас кивания горячую воду собирают в сборник белкового отстоя и возвращают вместе с отстоем в фильтрационный аппарат.

Все аппараты варочной установки требуют надежного заземления.

6.4.1.2. Организация приготовления пивного сусла

Приготовление пивного сусла, осуществляемое в варочном цехе (отделении), вклю чает в себя следующие последовательные технологические операции:

348 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

•затирание;

•фильтрование затора;

•кипячение и охмеление сусла;

•осветление сусла;

•охлаждение сусла;

•аэрацию сусла.

В современных системах для приготовления пивного сусла повышение качества функционирования обеспечивают прежде всего благодаря:

•сокращению продолжительности цикла получения пивного сусла (варки);

•повышению выхода экстракта;

•повышению качества сусла;

•уменьшению энергозатрат;

•сокращению расхода сырья;

•минимизации образования побочных продуктов;

•экономии людских ресурсов;

•сокращению отходов производства;

•сокращению расхода моющих реагентов.

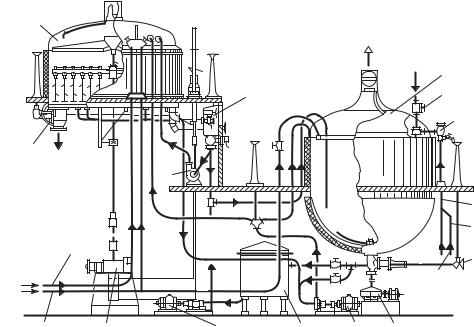

Ниже описаны типовые варочные установки, широко применяемые в ХХ в. Производство пивного сусла в двухаппаратной варочной установке осуществляют

следующим образом (рис. 6.25). Дробленый солод загружают в заторно сусловарочный аппарат 5 через трубу 6 и добавляют к нему теплую (60 °С) воду из смесителя 7, к ко торому по трубам 8, 9 подводится соответственно холодная и горячая вода. Заторную массу перемешивают якорной мешалкой с нижним приводом 11. После затирания часть затора (~60%) перекачивают насосом 12 в заторно фильтрационный аппарат 2, а ос тавшуюся часть нагревают в аппарате до температуры осахаривания (68–70 °С), а по окончании осахаривания доводят до кипения в целях разваривания крупных частиц дробленого солода. Затем затор (первую отварку) из аппарата через нижний спуск при открытом вентиле 10 перекачивают насосом в заторно фильтрационный аппарат, в ко тором он перемешивается мешалкой, снабженной нижним приводом 15 с неотварен ной частью затора. При этом температура всей заторной массы достигает 70 °С. Затор оставляют в покое для осахаривания. Второе отваривание осуществляют аналогично первому, как это описано выше. При этом часть затора перекачивается в заторно сус ловарочный аппарат для кипячения, после чего ее возвращают в заторно фильтраци онный аппарат; температура всей массы затора достигает 75–80 °С.

Затем затор фильтруют для отделения сусла через слой дробины, осевшей на ситча том днище фильтрационного аппарата. Первую порцию отфильтрованного сусла, сте пень осветления которого контролируют визуально с помощью кранов 3, возвращают насосом 4 в заторно фильтрационный аппарат, поскольку оно слишком мутное. После того как отфильтрованное сусло становится достаточно прозрачным, его направляют самотеком в заторно сусловарочный аппарат, добавляют хмелепродукты и кипятят. Горя чее охмеленное сусло через нижний спуск при открытом вентиле поступает самотеком в хмелеотделитель 13, в котором хмелевые частицы задерживаются, а сусло перекачи вают насосом 14 на охлаждение и осветление.

Дробину, оставшуюся в заторно фильтрационном аппарате, промывают водой, по ступающей через смеситель, к которому подводятся холодная и горячая вода по соот

ПРОИЗВОДСТВО ПИВА |

349 |

|

|

2 |

|

|

|

Вторичный |

|

|

|

|

|

|

|

Вторичный |

|

|

|

|

|

|

|

|

пар |

|

|

|

|

|

|

|

пар |

|

|

|

|

|

|

|

Дробленый |

||

|

|

|

|

|

Дробленный |

||

|

|

|

|

|

солод |

|

|

|

|

|

|

|

|

|

5 |

|

|

|

3 |

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

1 Дробина |

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

Горячая |

|

Сусло |

|

|

Холод2@ |

вода |

вода |

|

|

|

Горячая |

||||

17 |

|

|

|

|

|

ная |

|

ХолоднаяХолод2 |

|

|

|

|

|

|

|

наявода |

|

|

|

|

|

|

вода |

|

|

|

|

|

|

|

|

вода |

|

|

|

|

|

|

|

16 |

15 |

14 |

13 |

12 |

11 |

|

|

8

9

10

Рис. 6.25. Принципиальная схема двухаппаратной варочной установки:

1 — спуск дробины; 2 — заторно2фильтрационный аппарат; 3 — краны фильтрационные; 4, 12, 14 — насосы; 5 — заторно2сусловарочный аппарат; 6 — труба для подачи солода; 7 — смеситель воды; 8, 17 — подвод холодной воды; 9, 16 — подвод горячей воды;

10 — вентиль; 11 — привод; 13 — хмелеотделитель; 15 — привод

ветствующим трубам 17, 16. Промывную воду, содержащую некоторое количество эк трактивных веществ, как правило, используют для приготовления следующей порции затора, а промытую дробину удаляют из аппарата через спуск 1, собирают и отгружают на корм скоту.

В отличие от двухаппаратной, четырехаппаратная варочная установка (рис. 6.26) включает в себя два заторных аппарата 1, 2, фильтрационный и сусловарочный аппара ты 3, 4, каждый из которых предназначен лишь для осуществления одной операции. В заторных аппаратах затирают зернопродукты и осахаривают затор, перекачивая пор ции его для кипячения из одного аппарата в другой, в фильтрационном аппарате отде ляют сусло от дробины и промывают ее водой, а в сусловарочном — кипятят сусло с хмелепродуктами. Каждый из аппаратов оснащен индивидуальным приводом 8. Дроб леный солод поступает в заторный аппарат 2 из бункера 5, а несоложеное сырье в затор ный аппарат 1 из бункера 6. Затор перекачивают насосом 9, а сусло — насосом 10. Перед перекачиванием горячего охмеленного сусла на осветление его предварительно про пускают через хмелеотделитель 7, в котором выделяют из сусла лепестки хмеля.

350 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

5

6

3

4 |

2 |

|

|

1 |

|

|

7 |

|

|

|

|

8 |

|

8 |

9 |

8 |

|

8 |

10 |

||||

|

|||||

|

|

Рис. 6.26. Принципиальная схема четырехаппаратной варочной установки:

1, 2 — заторные аппараты; 3, 4 — фильтрационный и сусловарочный аппараты; 5 — бункер солода; 6 — бункер несоложеного сырья; 7 — хмелеотделитель; 8 — привод; 9, 10 — насосы заторный и сусловый

6.4.1.3. Инженерные расчеты систем приготовления пивного сусла |

|

Годовая мощность (гл/г) пивоваренного производства по товарному пиву: |

|

М = Vгс n N kв, |

(6.14) |

где Vгс — объем горячего сусла, получаемого после одной варки, гл/варка; n — количе ство варок в сутки; N — количество рабочих дней (суток) варочного отделения в году, сут; kв — коэффициент выхода товарного пива из горячего сусла, kв ≈ 0,87–0,9.

При выборе варочной установки для пивоваренного производства заданной мощ ности определяют ее производительность, которая соответствует объему горячего сус ла, получаемого после одной варки. На основании этого параметра осуществляют ин женерные расчеты отдельных видов технологического оборудования, входящих в со став варочной установки.

Пример 1. Определить производительность варочной установки для пивоваренно го производства мощностью 1 млн товарного пива гл/г.

Исходные данные. Количество варок в сутки — 10; количество рабочих дней в году — 323; коэффициент выхода товарного пива из горячего сусла kв примем равнм 0,9.

Расчет

Производительность варочной установки определяют из преобразованного выра жения (6.14):

ПРОИЗВОДСТВО ПИВА |

351 |

|

|

M1 000 000

Vгс = |

|

– |

|

= 345 гл/варка. |

|

10 323 0,9 |

|||

|

nNkв |

|

||

Часто на практике округляют полученное значение в сторону увеличения, что по зволяет обеспечить запас мощности производства. В нашем примере если принять объем горячего сусла с одной варки 350 гл, то фактическая мощность производства по товарному пиву составит 1 017 450 гл/г, в том числе 17 450 гл/г составит запас мощно сти производства.

6.4.2. Затирание зернопродуктов

Затирание — смешивание дробленых зернопродуктов в определенной пропорции с теплой водой и последующее контролируемое нагревание полученной смеси. В про цессе затирания под действием накопленных при солодоращении ферментов осуще ствляется осахаривание крахмалистых веществ солода, сопровождающееся их пере водом из нерастворимой формы в растворимую, и экстрагирование растворимых ве ществ. Помимо осахаривания при затирании протекают и другие ферментативные процессы, например распад белков. Таким образом, в процессе затирания завершаются естественные процессы, начавшиеся на стадии производства солода.

Смесь дробленых зернопродуктов с водой называют затором; массу зернопродук тов, вносимых в один затор — засыпью; воду, расходуемую на затирание, — наливом; вещества, перешедшие в раствор в процессе затирания, — экстрактом. Консистенция затора, от которой зависит плотность сусла, обусловлена гидромодулем — соотношением масс засыпи и налива.

6.4.2.1.Технологические аспекты затирания зернопродуктов

Впроцессе затирания осуществляется ферментативный гидролиз крахмала, бел ков солода и несоложеных материалов в сбраживаемые и несбраживаемые сахар< и ами

нокислоты, поскольку в процессе брожения дрожжи способны утилизировать в каче стве питательных веществ только простые сахар< и аминокислоты. Однако, с другой стороны, полный гидролиз нежелателен, так как декстрины, пептиды и пептоны обес печивают пиву специфический вкус и консистенцию. В связи с этим затирание осуще ствляют по определенным режимам в целях получения сусла требуемого состава — содержащем смесь питательных веществ для дрожжей и вкусовых веществ в удовлет ворительном соотношении.

При этом основной технологической задачей затирания является получение наи большего количества экстракта. В связи с этим при затирании необходимо обеспечить оптимальные гидродинамические и тепловые условия для интенсификации фермен тативных процессов и массообмена.

При затирании зернопродуктов осуществляются следующие процессы и явле

ния:

• перевод образовавшихся растворимых веществ солода в раствор;

• ферментативный гидролиз некоторых веществ солода;

• химические взаимодействия между компонентами сусла;

352 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

•инактивация ферментов;

•снижение величины рН преимущественно в результате взаимодействия ионов

Са++ с некоторыми компонентами солода, например фосфатами.

При затирании солода некоторые его вещества превращаются в низкомолеку лярные соединения — липиды и полифенолы, которые влияют на качество сусла и пива. Липиды оказывают негативное влияние на устойчивость пены, а продукты их окисления придают пиву затхлый запах. Полифенолы, реагируя с белками, спо собствуют вначале холодному, а затем постоянному помутнению пива, а при окис лении придают напитку грубый и вяжущий вкус, ассоциирующийся с процессом старения пива.

Следует учитывать, что с увеличением продолжительности затирания содержание в сусле экстрагируемых из солода липидов и полифенолов возрастает.

Солод является не только основным сырьем для получения экстрактивных веществ, но и источником ферментов (амило , протео , цитолитических и др.), благодаря кото рым при затирании осуществляются биохимические процессы, среди которых можно выделить три основные реакции:

•ферментативный гидролиз крахмала и полисахаридов;

•ферментативный гидролиз гумми веществ, таких как β глюканы и пенто заны;

•ферментативный гидролиз белков и полипептидов.

Наиболее важную роль при затирании играют амилазы и протеазы, причем для каждого из ферментов существуют оптимальные температура и рН, при которых про является его максимальная каталитическая активность (табл. 6.12).

|

|

|

|

Таблица 6.12 |

|

|

Свойства основных гидролитических ферментов солода |

|

|||

|

|

|

|

|

|

Фермент |

Субстрат |

Продукты гидролиза |

Оптимальная |

Оптимальное |

|

или эффект |

температура, °С |

значение рН |

|||

|

|

||||

Протеазы |

Белки |

Аминокислоты, |

50–52 |

5,5 |

|

|

|

пептиды, пептоны |

|

|

|

β2Амилаза |

Амилоза (α–1,42связи) |

Мальтоза |

60–65 |

5,4–5,6 |

|

α2Амилаза |

Крахмал (все связи) |

Высокомолекулярные |

72–75 |

5,6–5,8 |

|

|

|

декстрины, амилоза |

|

|

|

β2Глюканаза |

β2глюкан |

Снижает вязкость |

56 |

6,0 |

|

|

(гумми вещества) |

сусла |

|

|

|

6.4.2.1.1. Ферментативный гидролиз крахмала

Для обеспечения ферментативного гидролиза необходимо обеспечить доступ оса харивающих ферментов к крахмальным гранулам. Поэтому в целях клейстеризации крахмала повышают температуру (для солода выше 62 °С), что делает его доступным для действия ферментов.

Другим условием для обеспечения эффективности ферментативного гидролиза является оптимизация условий для их эффективного действия:

• корректировака рН затора (обычно между 5 и 6);

ПРОИЗВОДСТВО ПИВА |

353 |

|

|

•добавление ионов кальция;

•использование густых заторов, поскольку высокая концентрация субстрата пре дохраняет ферменты от инактивации;

•использование наиболее благоприятной температуры для совместного действия α и β амилаз.

Амилазы способны гидролизовать α 1,4 связи в молекулах амилозы и амилопекти на с образованием смеси глюкозы, мальтозы, мальтотриозы и несбраживаемых саха ров с большой молекулярной массой, называемых декстринами, при этом получаемое сусло имеет степень сбраживания около 75%.

α Амилаза гидролизует крахмал до декстринов, действуя случайным образом. β Амилаза действует с невосстанавливающихся (нередуцирующих) концов цепо

чек, отщепляя молекулу мальтозы.

Изменением температуры затирания можно создать более благоприятные условия для действия одного фермента, чем для другого, и тем самым оказывать влияние на степень сбраживания сусла. При использовании более низких температур степень сбра живания сусла повышается.

6.4.2.1.2. Ферментативный гидролиз β глюкана

Помимо крахмала и крахмальных полисахаридов в ячмене содержатся и некрах мальные полисахариды, наиболее важным представителем которых является β глю кан, более чем на 75% входящий в состав вещества клеточных стенок. При недостаточном разрушении клеточных стенок доступ ферментов к белку и крахмалу ограничен, по этому выход экстракта при переработке солода снижается.

Высокомолекулярный β глюкан оказывает негативное влияние на технологичес кие показатели сусла — повышает его вязкость и снижает выход экстракта. В связи с этим уже на стадии отбора зернового сырья целесообразно отдавать предпочтение солоду с невысоким содержанием β глюкана.

Часть вещества клеточных стенок неизбежно присутствует даже в очень хорошо модифицированном солоде, несмотря на то что в производстве солода β глюканаза уже проявила необходимую активность. Это может создавать определенные пробле мы при использовании несоложеного ячменя или пшеницы, что вызывает необходи мость использования β глюканаз в процессе затирания. Однако для большинства сор тов пива начальная температура затирания равна или выше максимальной температу ры, при которой β глюканаза солода сохраняет свою стабильность, и на практике часто вносят β глюканазу при затирании для того, чтобы снизить вязкость сусла и пива и улуч шить их фильтруемость.

6.4.2.1.3. Ферментативный гидролиз протеинов и полипептидов

Молекулы белка с помощью эндопротеаз расщепляются до полипептидов с мень шей длиной цепи, а полипептиды с помощью экзопептидаз расщепляются до амино кислот.

Экзопептидазы более термостабильны по сравнению с эндопептидазами, вслед ствие чего при высокой температуре (например, при изотермическом затирании при

354 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

температуре 65 °С) сохранившиеся экзопептидазы будут высвобождать аминокисло ты из цепочек полипептидов.

Кокончанию затирания около 95% крахмала солода трансформируется в сахара

ипереходит в растворимое состояние, в то же время только 35–40% белковых веществ (общего азота) солода находится в растворимом состоянии (общий растворимый азот) в сусле перед кипячением.

6.4.2.1.4. Основные факторы, влияющие на затирание

На эффективность затирания влияют температура, рН и концентрация затора, активность амилолитических ферментов, а также гидродинамические условия в ап парате. Влияние этих факторов на затирание обусловлено тем, что от них существен но зависят скорость и полнота ферментативных процессов, в результате которых осуществляется осахаривание затора. Типичный характер зависимости скорости фер ментативного гидролиза крахмала от некоторых вышеупомянутых факторов приве ден на рис. 6.27.

а) |

б) |

|

в) |

г) |

Скоростьгидролиза |

Скоростьгидролиза |

|

Скоростьгидролиза |

Скоростьгидролиза |

|

pH |

t, °C |

Концентрация |

Концентрация |

|

|

|

субстрата |

ферментов |

|

а) |

б) |

в) |

г) |

Рис. 6.27. Характер зависимости скорости ферментативного гидролиза крахмала от:

а— рН затора; б — температуры затора; в — концентрации затора;

г— концентрации ферментов

Температура не только влияет на скорость ферментативных реакций, но и на обра зующееся при этом соотношение продуктов гидролиза крахмала, что объясняется из менением каталитических способностей ферментов в различных тепловых условиях, поскольку они отличаются как температурным оптимумом, так и тепловой стойко стью. Таким образом, установленный тепловой режим затирания (включающий на грев и паузы) позволяет регулировать состав углеводов в пивном сусле.

От начальной температуры затирания зависит продолжительность процесса зати рания. При более высоком качестве солода затирание может быть начато с более высо кой температуры и, следовательно, продолжительность затирания сокращена.

Продолжительность технологических пауз может варьироваться в зависимости от качества солода. Иногда продолжительность выдержки затора при определенной тем пературе увеличивают для целенаправленного изменения качественных показателей сусла. Однако более длительное тепловое воздействие на растворенные вещества при водит к ухудшению качества пива, повышенному расходу тепловой энергии и увели чению продолжительности процесса.

Роль рН при затирании также определяется его влиянием на скорость фермента тивного гидролиза крахмала и зависит, прежде всего, от состава технологической воды.

ПРОИЗВОДСТВО ПИВА |

355 |

|

|

Оптимальное значение рН в заторе (обычно 5,1–5,2) обеспечивают добавлением в него молочной кислоты или гипса. Кроме того, внесением в затор гипса можно регулиро вать содержание в нем ионов кальция, недостаток которых в заторе или сусле приво дит к образованию в пиве кристаллов оксалата.

Концентрация затора влияет на каталитическую способность ферментов. С по вышением концентрации затора скорость ферментативного гидролиза замедляется. В связи с этим приготовление затора осуществляют с таким расчетом, чтобы концент рация первого сусла не превышала 20%, а чаще всего 16%. Лишь для приготовления некоторых специальных сортов пива используют более концентрированные заторы. Однако в заторах с большей концентрацией веществ ферменты проявляют более высо кую стойкость к воздействию повышенных температур.

Ферментативная активность, характеризующая содержание ферментов, в соло де хорошего качества вполне достаточна для переработки не только самого солода, но и несоложеных зернопродуктов. Однако в солоде низкого качества содержание фер ментов зачастую оказывается недостаточным, что приводит к недостаточной степени его модификации. В этом случае прибегают к дополнительному применению фермен тных препаратов, компенсирующих дефицит ферментов, содержащихся в солоде.

Гидродинамические условия в заторном аппарате способствуют интенсификации тепло и массообмена в процессе затирания. Оптимальные гидродинамические усло вия обеспечивают перемешиванием заторной массы.

Специфической особенностью организации перемешивания затора является то, что его интенсивность должна быть достаточной для обеспечения однородности заторной массы и равномерности ее параметров (концентраций, рН и температур) во всем объе ме, но в то же время не слишком высокой, чтобы:

•во первых, обеспечить невысокие значения напряжений сдвига в заторной мас се, которые способствуют переходу в раствор высокомолекулярного β глюкана, оказывающего негативное влияние на последующую обработку технологиче ских сред;

•во вторых, уменьшить количество захватываемого затором кислорода для ми

нимизации окислительных процессов в технологических средах, оказывающих негативное влияние на качественные показатели сусла и пива.

Современные заторные аппараты оснащают перемешивающими устройствами с приводами, имеющими частотные регуляторы, что позволяет разные этапы зати рания осуществлять в различных, наиболее благоприятных гидродинамических ре жимах. Например, при нагреве затора перемешивающее устройство должно вра щаться с наибольшей частотой для обеспечения кратковременности контакта зато ра с нагревательной зоной, во избежание его пригорания; во время технологичес ких пауз — выключаться, а при перекачивании затора на фильтрование — вращать ся с меньшей частотой.

6.4.2.1.5. Некоторые технологические проблемы затирания зернопродуктов

Некоторые технологические проблемы затирания, причины их возникновения и ме ры предупреждения систематизированы ниже.

356 ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ

Проблема |

Причина |

Меры предупреждения |

Неполное осахаривание |

Недостаток ферментов |

Добавление ферментного |

крахмала (при реакции затора |

вследствие применения |

препарата или солодовой |

с йодным раствором происхо2 |

плохого солода с низкой |

вытяжки |

дит окрашивание его в синий |

ферментативной активно2 |

|

цвет, т. е. получается так |

стью |

|

называемая синяя варка) |

Недостаточная продолжи2 |

Оптимизировать способ |

|

тельность затирания |

затирания |

|

|

|

Повышенное образование |

Высокие значения напряже2 |

Снижение интенсивности |

геля из β2глюкана |

ний сдвига в заторной массе. |

механических воздействий |

|

|

на заторную массу. |

|

Применение солода плохого |

Использование термоста2 |

|

качества |

бильной β2глюканазы при низ2 |

|

|

котемпературной паузе |

|

|

|

Снижение вкусовой стабиль2 |

Образование карбонилов |

Минимизация контакта затора |

ности готового пива |

старения вследствие окис2 |

с кислородом воздуха |

|

ления ненасыщенных жир2 |

|

|

ных кислот |

|

|

|

|

6.4.2.2. Инженерное обеспечение затирания зернопродуктов

6.4.2.2.1.Ретроспективный взгляд на затирание зернопродуктов

Акак осуществляли затирание наши предки? Об этом довольно обстоятельно свиде тельствует* путешественник Айрман, посетивший Московскую Русь в середине XVII в.: «Сначала они <московитяне> заготовляют подобно нам солод, мелют его на мельницах

иподготовляют к варке; затем у них есть большие деревянные чаны, как у нас, которые мы употребляем для остужения или сливания пива, в них они кладут приготовленный солод и заливают наполовину горячей и наполовину холодной водой. А в это время у них уже заготовлено на большом очаге известное количество больших раскаленных булыж ников; они их посредством трехзубой вилы ловко извлекают из раскаленных углей

икидают в залитый водой солод; каковые камни вскоре так доводят воду до кипения, как это мы у себя видим в котлах».

По мере развития пивоваренного производства и увеличения объемов выпускае мой продукции возникла необходимость увеличения единичной мощности оборудо вания и его технического совершенствования.

Вначале от открытых деревянных чанов повсеместно перешли к закрытым аппара там большей вместимости с механическим перемешиванием и паровым обогревом. Корпуса таких аппаратов изготавливали из отдельных медных или латунных листов с помощью клепки.

В дальнейшем потребность в более производительном оборудовании способство вала постепенному переходу пивоваренного аппаратостроения на изготовление

* Записки Айрмана о Прибалтике и Московии (1667–1670). Исторические записки Академии наук СССР, т. XXVII. — С. 299.