Pivovarennaya_inzheneria_ / Глава 5

.pdfПРИЕМ, ХРАНЕНИЕ И ОЧИСТКА РАСТИТЕЛЬНОГО СЫРЬЯ |

279 |

|

|

параллельно. Сход с этих сит — зерно II класса (< 2,5 и > 2,2 мм), а проход — щуплое зерно (< 2,2 мм).

Для очистки сит непосредственно в процессе сортирования используют резиновые шарики, которые при работе машины постоянно перемещаются в специальных отсеках под ситчатой поверхностью и активно контактируют с ней, препятствуя забивке сита зернами, толщина которых соответствует ширине отверстий.

5.3.2.4. Триеры

Для отделения от зерна примесей, отличающихся длиной, что невозможно осуще ствить на ситах, применяют ячеистые очистительные машины — триеры (от француз ского trier — отбирать).

Область применения триеров — вторичная очистка ячменя на солодовенном пред приятии.

По технологическому назначению триеры классифицируют на:

•куколеотборные — отбирающие из зерновой смеси короткие примеси (куколь, гречишку, половинчатое зерно, шаровидные семена и пр.);

•овсюгоотборные — выделяющие из зерновой смеси длинные примеси (овсюг, овес

и пр.).

Принцип очистки зерна на триерной поверхности таков, что из зерновой смеси всегда отбирают более короткую фракцию: в куколеотборном триере — короткие при меси, а в овсюгоотборном — основное зерно (ячмень). Поэтому при одинаковых габа ритах производительность куколеотборного триера существенно выше, чем овсюгоот борного, поскольку в первом случае от основной зерновой массы отбирают лишь око ло 5% коротких примесей, а во втором — около 95% основного зерна.

По конструктивному признаку триеры разделяют на цилиндрические и дисковые.

5.3.2.4.1. Цилиндрические триеры

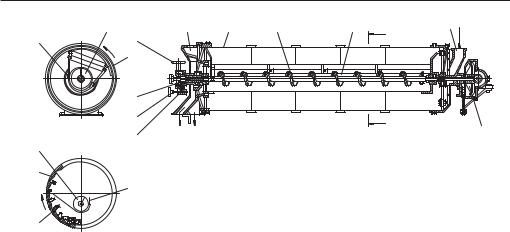

Основным рабочим органом цилиндрического триера является вращающийся от привода 6 цилиндр диаметром от 400 до 700 мм и длиной от 1000 до 3000 мм, на внутренней стороне которого имеются штампованные углубления — ячейки. Конст руктивно цилиндрические куколеотборные и овсюгоотборные триеры (рис. 5.25) ни чем не отличаются, за исключением размеров ячеек. Диаметр ячеек куколеотборного триера 6,25–6,5 мм, а овсюгоотборного при отделении ячменя 9,5–10,0 мм.

Загружаемое внутрь ячеистого цилиндра 2 через штуцер 5 зерно заполняет ячей ки, расположенные в нижней части цилиндра. При небольшом угле поворота ци линдра длинные зерна выпадают из ячеек и возвращаются в общую массу, переме щаемую постепенно к выходному штуцеру 7, через который отводится длинная фракция. В то же время короткие частицы удерживаются в ячейках и начинают выпадать из них при большем угле поворота цилиндра, при этом они попадают на лоток 4, по которому перемещаются шнеком 3 к штуцеру 8 для выгрузки короткой фракции. Лоток фиксируется в определенном наклонном положении с помощью специального устройства, состоящего из маховика 10, червячного сектора 11, чер вяка 12 и направляющих 9. Вентиляцию триера осуществляют через верхний аспи рационный канал 1.

280 ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ

а) |

|

1–1 |

3 |

|

1 |

2 |

3 |

4 |

1 |

5 |

|

4 |

|

|

|||||||

|

|

12 |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

11 |

|

|

|

|

|

|

б) |

|

|

|

10 |

|

|

|

|

|

|

|

|

|

9 |

8 |

7 |

|

|

1 |

6 |

|

|

|

|

|

|

|

|||||

|

3 |

|

|

|

|

|

а) |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

13

б)

Рис. 5.25. Принципиальное устройство цилиндрического триера:

а — разрез; б — принцип действия; 1 — аспирационный канал; 2 — ячеистый цилиндр; 3 — шнек; 4 — лоток; 5 — входной штуцер; 6 — привод; 7 и 8 — штуцеры для вывода длинной и короткой фракции; 9 — направляющая; 10 — маховик; 11 — червячный сектор; 12 — червяк; 13 — ворошилка

Иногда в быстроходных триерах устанавливают ворошилку 13, которая, по анало гии с ворошилкой, применяемой в цилиндрических ситах (см. рис. 5.21), перемеши вая зерно, отбрасывает его навстречу движению ячеистого цилиндра. Благодаря этому достигается лучшее использование ячеистой поверхности, вследствие чего произво дительность триера существенно (на 25%) возрастает (табл. 5.7).

|

|

Таблица 5.7 |

Техническая характеристика цилиндрических триеров |

||

|

|

|

Показатели |

без ворошилки |

с ворошилкой |

Производительность, кг/ч: |

|

|

куколеотборника |

3000 |

4000 |

овсюгоотборника |

2100 |

2800 |

Диаметр цилиндра, мм |

600 |

600 |

Длина цилиндра, мм |

2000 |

2000 |

Частота вращения цилиндра, мин–1 |

45 |

30 |

Расход воздуха для аспирации, м3/ч |

5 |

5 |

Потребляемая мощность, кВт |

0,6 |

1,0 |

Масса, кг |

350 |

350 |

Примечание. Производительность указана для пшеницы; для других культур принимают коэффициенты: для ржи 0,75; для ячменя 0,8; для овса 0,5.

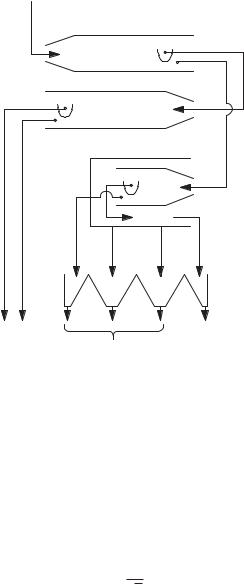

Для уменьшения занимаемой площади триеры объединяют в блоки по два, три и более цилиндров (рис. 5.26), причем одни из них могут быть куколеотборными а, а другие — овсюгоотборными б.

ПРИЕМ, ХРАНЕНИЕ И ОЧИСТКА РАСТИТЕЛЬНОГО СЫРЬЯ |

281 |

|

|

Зерновая

смесь

б)

а)

а)

Отходы Ячмень |

Отходы |

Ячмень |

Рис. 5.26. Принципиальная схема триерной установки

Производительность цилиндрического триера (кг/ч) рассчитывают

П = qF, |

(5.42) |

где q — удельная нагрузка на триерную поверхность, кг/(м2 ч); F — площадь ячеистой поверхности, м2.

Удельная нагрузка на триерную поверхность составляет обычно 250–300 кг/(м2 ч). Величина вращения цилиндрических триеров зависит от величины центробежной силы, которая, возрастая при определенной критической частоте вращения, препят ствует выпадению зерен из ячеек. Критическую, предельную частоту вращения (мин–1)

для цилиндрического триера определяют так же, как и для цилиндрического сита:

nпред = 30√ , (5.43) r

где r — радиус цилиндрического корпуса триера, м.

Цилиндрические триеры в зависимости от частоты вращения могут быть тихоход ными и быстроходными:

282 ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ

Тип триеров |

Тихоходные |

Быстроходные |

||||||||

Частота вращения, мин–1 |

|

6–9 |

|

21–27 |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

√r |

|

√r |

|||||||

|

|

|

||||||||

Окружная скорость, м/с |

0,3–0,5 |

1,2–1,5 |

||||||||

5.3.2.4.2.Дисковые триеры

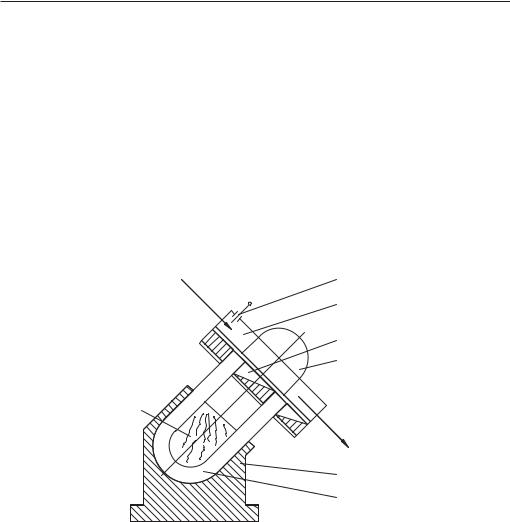

Всостав дискового триера (рис. 5.27) входит ротор, представляющий собой вал с набо ром от 16 до 27 литых чугунных дисков с ячейками на поверхности, рама, шнек, электропри вод и металлический корпус. На одном и том же валу можно последовательно размещать диски с разными размерами ячеек для отделения как коротких, так и длинных частиц.

а) |

б) |

в) |

Зерно

Зона |

Зона |

II |

|

|

III |

1

|

|

Зона |

|

|

|

I |

|

а) |

б) |

в) |

Короткие |

частицы |

Рис. 5.27. Принципиальное устройство дискового триера:

2

3

4

а— диск куколеотборного триера; б — диск овсюгоотборного триера; в — принцип действия дискового триера: 1 — приемное устройство; 2 — спица диска; 3 — щиток; 4 — шнек

При работе дискового триера зерно непрерывным потоком подают через приемное устройство 1 и заполняют пространство между дисками в нижней части корпуса. При вращении дисков ячейками захватывается зерно (зона I), при этом уже при относи тельно небольшом угле поворота длинные зерна выпадают из ячеек и возвращаются в общую зерновую массу (зона II), а короткие частицы выпадают из ячеек при большем угле поворота (зона III) и по щиткам 3, расположенным между дисками, удаляются из триера. Перемещение зерна в корпусе машины осуществляют с помощью плоских и расположенных под углом к поверхности дисков спиц 2, которые перебрасывают зерно от одного диска к другому — вплоть до выходного штуцера. Под щитками вдоль всего корпуса установлен шнек 4. При неудовлетворительной работе какого нибудь из дисков достаточно открыть крышку шнека против соответствующего лотка, и короткие частицы будут поступать в шнек 4. При закрытой крышке шнека короткие частицы попадают в отводную самотечную трубу.

ПРИЕМ, ХРАНЕНИЕ И ОЧИСТКА РАСТИТЕЛЬНОГО СЫРЬЯ |

283 |

|

|

Производительность дискового триера, кг/ч: |

|

П = 2π(R12 – R22 )qz, |

(5.44) |

где R1 и R2 — наружный и внутренний радиусы диска, м; q — удельная нагрузка на триерную поверхность, кг/(м2 ч); z — число дисков, шт.

Удельная нагрузка на триерную поверхность при очистке ячменя от коротких приме сей составляет 640–720, а от длинных — 520–560 кг / (м2 ч). Наружный диаметр D1 дисков устанавливают по конструктивным соображениям, обычно 280, 460 и 630 мм. Внутренний диаметр D2 определяют из соотношения D1 / D2 = 1,65.

Техническая характеристика дисковых триеров приведена в табл. 5.8.

|

|

|

|

Таблица 5.8 |

Техническая характеристика дисковых триеров |

|

|||

|

|

|

|

|

Показатели |

ЗТК–2,5 |

ЗТК–5 |

ЗТО–2,5 |

ЗТО–5 |

Производительность, кг/ч |

2500 |

5000 |

2500 |

5000 |

Число дисков, шт. |

16 |

27 |

16 |

27 |

Наружный диаметр диска, мм |

630 |

630 |

630 |

630 |

Потребляемая мощность, кВт |

1,0 |

1,7 |

1,0 |

1,7 |

Габаритные размеры, мм |

1750×860× |

2270×860× |

1750×860× |

2270×860× |

|

×1050 |

×1050 |

×1050 |

×1050 |

Масса, кг |

685 |

945 |

705 |

980 |

Примечание. Производительность указана для пшеницы; для ячменя принимают коэффициент 0,8.

Предельную частоту вращения диска (мин–1) определяют по эмпирической формуле

n |

|

= |

27 |

|

. |

(5.45) |

|||

пред |

|

|

|

||||||

√R |

1 |

||||||||

|

|

|

|

||||||

|

|

|

|

|

|

|

|||

Дисковые триеры компактны и более производительны по сравнению с цилиндри ческими, однако при их работе имеются следующие недостатки:

•механический износ дисков вследствие их истирания в слое зерна;

•шелушение зерна вследствие трения о поверхности дисков;

•чувствительность к твердым примесям — наличие песка в зерне и накопление его на дне корпуса может вывести машину из строя.

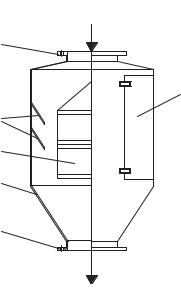

5.3.2.5. Камнеотделительные машины

Камнеотделительные вибропневматические машины предназначены для выделе ния из зерновой смеси камней и других минеральных примесей, предварительно не удаленных на ситах, поскольку их размеры близки к размерам зерна. Однако по срав нению с зерном эти примеси обладают более высокой плотностью (1,9–2,7 г/см3).

К основным конструктивным элементам камнеотделительной машины (рис. 5.28, а) относят: станину 1, устройство 2 для регулирования наклона вибростола, устройство 3 для вывода камней, щиток 4, вибростол 5, вытяжной диффузор 6, регулирующий кла пан 7, приемное устройство 8, вибропривод 9, патрубок 10 для выхода зерна.

284 |

|

|

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

||

а) |

|

|

|

Выход |

Вход зерна |

|

|

|

|

воздуха |

|

4 |

5 |

6 |

|

7 |

8 |

|

|

|

|

|

9 |

3 |

|

|

|

|

|

Выход |

|

|

|

Воздушный |

|

камней |

|

|

|

|

|

|

|

|

2 |

поток |

|

|

|

|

|

|

|

10

1 |

Выход зерна |

Камни Зерно

б)

Выход зерна

Вход зерна

а)

Выход для камней и грубой примеси

Выход для зерна

в)

Движение сита

Воздушный поток

б)

Рис. 5.28. Принципиальное устройство камнеотделительной машины:

а — разрез камнеотделительной машины; б — схема материальных потоков в камнеотделитель ной машине; в — схема к пояснению принципа отделения камней от зерна:

1 — станина; 2 — устройство для регулирования наклона вибростола; 3 — устройство для вывода камней; 4 — щиток; 5 — вибростол; 6 — вытяжной диффузор; 7 — регулирующий клапан;

8 — приемное устройство; 9 — вибропривод; 10 — патрубок для выхода зерна

Вибростол 5 представляет собой раму, на которой параллельно друг другу закреп лены два сита. Размер ячеек верхнего (рабочего) сита 1,5 1,5 мм, а нижнего (воздухо выравнивающего) 3,2 мм. Вибростол установлен под углом к горизонту, причем угол наклона можно регулировать в пределах от 5 до 10°. Вибростол совершает возвратно поступательные движения под действием вибропривода 9. Частота колебаний вибро стола составляет 960 мин–1, а амплитуда — 5 мм. Схема потоков зерна и тяжелых при месей на поверхности вибростола показана на рис. 5.28, б.

ПРИЕМ, ХРАНЕНИЕ И ОЧИСТКА РАСТИТЕЛЬНОГО СЫРЬЯ |

285 |

|

|

Процесс отделения камней происходит следующим образом (рис. 5.28, в). Зерно вая смесь поступает через приемное устройство на верхнее сито, на котором она подвер гается воздействию направленных виброколебаний и восходящего воздушного пото ка. При этом происходит разрыхление слоя зерновой смеси, снижается коэффициент внутреннего трения и образуется псевдоожиженный слой.

Более тяжелые минеральные частицы опускаются на подвижную поверхность сита и под действием его направленных колебаний перемещаются вверх по сужающейся части вибростола к выпускному устройству — резиновым рукавам, сдавленным с двух сторон для обеспечения функции противоподсосных клапанов. Псевдоожиженный слой зерна стекает вниз с поверхности сита и отводится из машины через выходной патрубок.

Технологическая эффективность работы камнеотделительных машин зависит от: нагрузки; угла наклона вибростола; амплитуды, частоты и направления его колебаний; мощности воздушного потока. Степень очистки зерна от минеральных примесей со ставляет 98–99%, при этом содержание зерна в отходах не превышает 0,05%.

В солодовенных производствах камнеотделительные машины почти не использу ют, поскольку наличие небольших камней практически не сказываются на работе соло довенного оборудования. Основная область применения камнеотделительных машин — очистка солода на пивоваренных предприятиях непосредственно перед подачей на дроб ление, что позволяет предотвратить повреждение валков солододробилки и повысить ресурс их эксплуатации.

5.3.2.6. Магнитные сепараторы

Назначение магнитных сепараторов — отделение от зерна ферромагнитных приме сей (металлических, притягиваемых магнитом), способных:

•повредить рабочие органы транспортирующих и технологических машин, уско рить их износ;

•вызвать искрJние при транспортировке и переработке зерна, которое может при вести к воспламенению или взрыву;

•вызвать заклинивание и повышенное трение вращающихся элементов оборудо

вания.

Область применения магнитных сепараторов — первичная и вторичная очист ка ячменя в солодовенном производстве; очистка солода в пивоваренном произ водстве.

Основной характеристикой магнита является магнитная индукция (плотность маг нитного потока), измеряемая в теслах (Тл).

Сила притяжения магнита (Н)

P = 4 105B2F, |

(5.46) |

где В — магнитная индукция у полюсов магнита, Тл; F — площадь поперечного сечения магнита, м2.

Плотность магнитного потока при постоянных магнитах стандартного размера до стигает 1,0–1,1 Тл.

286 ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ

По способу создания магнитного поля магнитные сепараторы разделяют на сепара торы с постоянными магнитами и электромагнитами.

5.3.2.6.1. Магнитные сепараторы с постоянными магнитами

Магнитные сепараторы на основе постоянных магнитов получили наибольшее рас пространение в солодовенных и пивоваренных производствах.

Постоянные литые магниты подковообразной, дисковой или кольцевой формы, изготовленные из специальных сплавов, устанавливают блоками по несколько штук в воздушно ситовых сепараторах, продуктопроводах и в других местах движения пе рерабатываемого зерна.

Эффективность отделения магнитных примесей зависит от силы притяжения маг нитов, скорости, толщины и равномерности разделяемого потока зерновой смеси, а также способа размещения магнитов.

Постоянные магниты 1 (рис. 5.29) закреплены в корпусе 2 стержнями 7. Зерновая масса движется по наклонному лотку 5 через магнитно силовое поле 3. Магниты уста навливают под углом 40–45° для обеспечения движения зерна самотеком.

З ерно

6

5

4

3

7

2

1

Рис. 5.29. Принципиальное устройство магнитного сепаратора на основе постоянных магнитов:

1 — магнит; 2 — корпус; 3 — магнитно силовое поле; 4 — углубления для сбора магнитных примесей; 5 — лоток; 6 — шибер; 7 — стержень

Металлические примеси скапливаются в углублениях 4, откуда их периодически удаляют вручную. Зерно по лотку должно двигаться тонким равномерным слоем тол щиной не более 10–12 мм и, желательно, с минимальной скоростью движения — обыч но 0,4–1,5 м/с. Подачу зерна регулируют шибером 6.

При эксплуатации сепараторов на основе постоянных магнитов необходимо учи тывать, что при длительных остановках полюсы магнитов необходимо замыкать плас тинами из мягкой стали. Магниты следует оберегать от ударов и нагрева, так как при

ПРИЕМ, ХРАНЕНИЕ И ОЧИСТКА РАСТИТЕЛЬНОГО СЫРЬЯ |

287 |

|

|

этом у них снижается сила притяжения, вследствие чего необходимо повторно их намагничивать, установив катушки на полюсы и пропустив через них постоянный ток.

Современные постоянные магниты из специальных сплавов сохраняют свою маг нитную силу практически неограниченное ремя.

Технические характеристики сепараторов на основе постоянных магнитов приве дены в табл. 5.9.

|

|

|

|

Таблица 5.9 |

|

Технические характеристики сепараторов на основе постоянных магнитов |

|||||

|

|

|

|

|

|

Показатели |

Количество магнитов в сепараторе |

||||

6 |

8 |

12 |

17 |

||

|

|||||

Производительность по ячменю, кг/ч |

1080 |

1440 |

2160 |

3060 |

|

Длина магнитного поля, мм |

288 |

384 |

576 |

816 |

|

Сила притяжения одного магнита, Н |

88,3 |

88,3 |

88,3 |

88,3 |

|

Габаритные размеры, мм |

279×208× |

279×208× |

279×208× |

279×208× |

|

|

×374 |

×470 |

×662 |

×902 |

|

Масса, кг |

18 |

23 |

32 |

40 |

|

* * *

Еще одним типом аппарата на основе по стоянных магнитов является трубный маг нитный сепаратор У1 БММ (рис. 5.30). Та кой сепаратор закрепляют с помощью флан цевых соединений на вертикальном участ ке трубы, по которой движется самотеком зерно. Трубный магнитный сепаратор состо ит из корпуса 2, верхняя часть которого имеет цилиндрическую форму, а нижняя — форму усеченного конуса. К верхней части корпуса приварен штуцер 5 для входа зерна, а к нижней — штуцер 1 для выхода.

Внутри корпуса вертикально размещена магнитная колонка 3, цилиндрическую часть которой образуют кольцевые посто янные магниты, смонтированные для боль шей эффективности в два блока, разделен ные двумя диамагнитными дисками. Верх няя часть сердечника для лучшего распре деления зерна вокруг магнитов выполнена в виде конуса. Для этой же цели к внутрен ней поверхности корпуса и дверцы 6 по ок ружности в два ряда в шахматном порядке приварены направляющие козырьки 4.

Вход зерна

Вход зерна

5

6

4

3

2

1

Выход очищенного

зерна

Выход очищенного зерна

Рис. 5.30. Принципиальное устройство трубного магнитного сепаратора на основе постоянных магнитов:

1 и 5 — штуцер для выхода и входа зерна; 2 — корпус; 3 — магнитная колонка;

4 — козырьки; 6 — дверца

288 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

Магнитная колонка жестко закреплена на дверце корпуса (или на специальном шар нирном устройстве). Таким образом, при открывании дверцы сердечник оказывается вне корпуса, что обеспечивает его доступность и удобство для очистки от налипших на него магнитных частиц. В процессе работы сепаратора магнитная индукция постепенно снижается до предельного минимального значения, что требует периодического пере магничивания магнитных блоков.

5.3.2.6.2. Электромагнитные сепараторы

Магнитные сепараторы на основе электромагнитов, принципиальное устройство которых показано на рис. 5.31, состоят из корпуса 1 со штуцерами для входа исходного зерна 3, выхода очищенного зерна 5 и выхода магнитных примесей 6. В корпусе разме щен вращающийся от привода полый барабан 2 из материала, не обладающего ферро магнитными свойствами и, следовательно, проницаемого для магнитного поля. Внут ри барабана установлен неподвижно электромагнит 4, создающий магнитное поле. Он состоит из сердечника и катушек, питающихся постоянным током.

Через штуцер 3 зерно поступает на вращающийся барабан по всей его длине рав номерным слоем толщиной не более 10 мм со скоростью 0,5–1,5 м/с. Металлические частицы, находящиеся в области действия магнитного поля, притягиваются к повер хности барабана и на ней переносятся к нижней части корпуса, где действие магнит ного поля заканчивается. Ферромагнитные примеси отделяются от поверхности ба

|

рабана и отводятся из сепара |

|

Зерно |

тора. Технические характери |

|

стики сепараторов на основе |

||

|

электоромагнитов приведены |

|

3 |

в табл. 5.10. |

|

4 |

К достоинствам электро |

|

|

||

|

магнитных сепараторов следу |

|

2 |

ет отнести то, что они облада |

|

5 |

ют более сильным и стабиль |

|

ным во времени магнитным |

||

|

||

|

полем, и то, что выгрузка при |

|

|

месей осуществляется автома |

|

|

тически. |

|

Сход зерна |

Рис. 5.31. Принципиальное |

|

|

устройство магнитного сепара |

|

1 |

тора на основе элек |

|

6 |

тромагнитов: |

|

1 — корпус; 2 — барабан; |

||

|

3 — штуцер для входа зерна; |

|

|

4 — электромагнит; |

|

|

5 — штуцер для выхода зерна; |

|

металлопримеси |

6 — штуцер для отвода |

|

примесей |