Pivovarennaya_inzheneria_ / Глава 5

.pdf

ПРИЕМ, ХРАНЕНИЕ И ОЧИСТКА РАСТИТЕЛЬНОГО СЫРЬЯ |

289 |

|

|

|

|

|

Таблица 5.10 |

Технические характеристики сепараторов на основе электоромагнитов |

|||

|

|

|

|

Производительность, кг/ч |

4000 |

5000 |

6500 |

Потребляемая мощность, кВт: |

|

|

|

для питания электромагнита |

0,2 |

0,25 |

0,30 |

для привода барабана |

0,4 |

0,5 |

0,6 |

Диаметр барабана, мм |

300 |

300 |

300 |

Габаритные размеры, мм: |

|

|

|

длина |

1000 |

1110 |

1220 |

ширина |

400 |

510 |

620 |

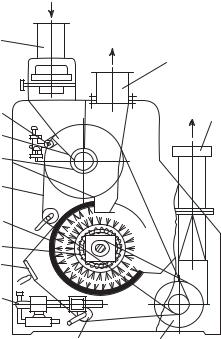

5.3.2.8. Полировочные машины

Полировочные машины на современных предприятиях, как отмечалось выше, уже не устанавливают, но их можно встретить почти повсеместно на старых пивоваренных

заводах, которых пока не коснулась |

|

|

|

техническая реконструкция, и поэто |

|

|

|

му следует кратко затронуть вопрос |

9 |

|

|

их конструктивного устройства и эк |

|

||

|

10 |

||

сплуатации. |

|

||

|

|

||

На рис. 5.32 показано принципи |

|

|

|

альное устройство щеточной полиро |

|

|

|

вочной машины. Солод подают че |

8 |

11 |

|

рез приемное устройство 9 и регу |

|

||

7 |

|

||

лирующую заслонку 8 в валковый |

|

||

|

|

||

питатель 7, валок 6 которого направ |

6 |

|

|

ляет его в зазор между вращающим |

|

|

|

ся щеточным барабаном 3 и щеточ |

5 |

|

|

ной декой 4. Расстояние между щет |

|

|

|

ками регулируют с помощью при |

4 |

|

|

жимного устройства 2 и механизма |

|

||

|

|

||

1. Выделяющуюся при полировке со |

3 |

|

|

лода пыль отсасывают на аспирацию |

2 |

|

|

по воздуховоду 10. Машину изго |

|

|

|

тавливают в двух вариантах: для за |

1 |

|

|

водов, оснащенных механическим |

|

||

|

|

||

и пневматическим транспортом. |

|

|

|

В первом варианте очищенный солод |

13 |

12 |

|

выводят из машины шнеком 12, во |

|||

Рис. 5.32. Принципиальное устройство |

|||

втором — системой пневмотранспор |

|||

полировочной машины: |

|||

та через трубу 11. Питатель солода и |

|||

1 — регулировочный механизм; 2 — прижимное уст |

|||

щеточный барабан приводятся в |

ройство; 3 — щеточный барабан; 4 — щеточная дека; |

||

движение от электропривода через |

5 — цепная передача; 6 — валок; 7 — валковый питатель; |

||

цепную передачу 5. Натяжение цепи |

8 — регулирующая заслонка; 9 — приемное устройство; |

||

регулируют механизмом 13. |

10 — воздуховод; 11 — труба; 12 — шнек; 13 — регулировоч |

|

ный механизм |

||

|

290 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

5.4. ВЗВЕШИВАНИЕ ЗЕРНОПРОДУКТОВ

При приеме, хранении, очистке и отпуске зерна на дальнейшую переработку необ ходимо осуществлять его строгий количественный учет, причем не только по массе, но

ипо содержанию сухих веществ.

Всолодовенном и пивоваренном производстве для взвешивания зернового сырья применяют весы различных типов.

5.4.1.Основные типы весов и требования, предъявляемые к ним

Для взвешивания небольших партий различных грузов применяют неравноплечие передвижные весы, а для взвешивания больших масс сырья — неравноплечие стацио нарные, среди которых можно выделить:

•вагонные;

•автомобильные;

•автоматические ковшовые: с опрокидывающимся ковшом; открывающимся дном

ковша.

Вагонные и автомобильные весы используют при приеме зерна на предприятие и от грузке готового солода, а ковшовые, устанавливаемые обычно в линии зерноочисти тельных машин — для внутрицехового учета зернового сырья в технологическом потоке.

К весам всех систем как к измерительным приборам предъявляют следующие тре бования:

•устойчивость — способность при выведении из равновесия автоматически воз вращаться в первоначальное положение;

•чувствительность — свойство показывать разницу в массе грузов, находящихся на чашках; чем меньшая разница обнаруживается, тем выше их чувствительность;

•постоянство — одинаковое показание под действием одной и той же нагрузки. Весы различают по классу точности и величине допустимой погрешности (в про

центах) от наибольшей допустимой нагрузки, всего 17 классов. Классы точности при нято обозначать одной цифрой и одной буквой; цифры в обозначении класса — это число десятичных знаков после запятой, а буква — величина последнего знака (а = 1; б = 2 и т. д.). Например, высший класс точности обозначают 5а, что свидетельствует о том, что допускаемая погрешность весов составляет ± 0,00001%; соответственно класс 2в имеет погрешность ± 0,03%; весы минимальной точности класса 0б имеют погрешность 2%.

Вагонные и автомобильные весы рассмотрены в [15].

5.4.4. Автоматические ковшовые весы

Автоматические ковшовые весы применяют в технологических линиях для порци онного взвешивания перемещаемых сыпучих грузов.

На предприятиях солодовенного и пивоваренного производства для порционного взвешивания применяют весы с опрокидывающимся ковшом и весы с открывающим ся дном ковша.

ПРИЕМ, ХРАНЕНИЕ И ОЧИСТКА РАСТИТЕЛЬНОГО СЫРЬЯ |

291 |

|

|

а) |

|

б) |

|

|

6 |

|

|

5 |

7 |

|

|

4 |

8 |

|

|

|

|

||

3 |

9 |

α |

|

2 |

|

||

10 |

|

||

1 |

|

||

11 |

|

||

|

|

||

|

12 |

|

|

|

13 |

|

|

|

14 |

|

|

|

15 |

|

|

а |

16 |

б |

|

17 |

|||

|

|

||

в) |

|

г) |

|

|

|

α |

в |

г |

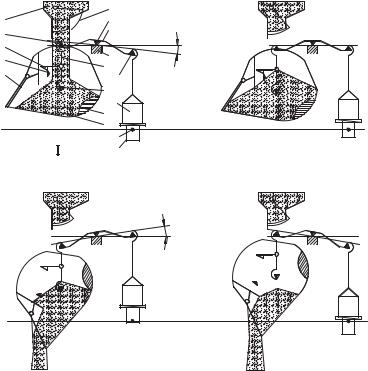

Рис. 5.33. Принцип работы автоматических весов с откидывающимся днищем ковша:

1 — клапан; 2, 4, 7, 11, 12 — призма; 3 — щеколда; 5 — воронка; 6 — заслонка; 8 — коромысло; 9 — станина; 10 — подвеска; 13 — гиредержатель; 14 — противовес; 15 — ковш; 16 — упор; 17 — рамка гиредержателя

Весы с опрокидывающимся ковшом. На рис. 5.33 показана схема автоматических весов с опрокидывающимся ковшом. Двойное равноплечее коромысло 8 опирается призмами 7 на подушки станины 9. К призмам 4 коромысла на двух подвесках 10 подвешен опрокидывающийся ковш 15, к призмам 11 — гиредержатель 13. Благодаря специальной форме ковша его центр тяжести без груза (пустого) находится правее вертикальной плоскости, проходящей через призмы 12, а центр тяжести наполненного ковша — левее этой плоскости. Ковш имеет противовес 14, поэтому правая часть пус того ковша тяжелее левой. После заполнения ковша взвешиваемым материалом левая часть, имеющая больший объем, становится тяжелее правой. Вследствие этого пустой ковш всегда стремится повернуться по ходу часовой стрелки, а заполненный — в про тивоположном направлении. Пока идет заполнение, ковш удерживается от опрокиды вания щеколдой 3, накинутой на призму 2 и шарнирно укрепленной на подвеске 10. Продукт поступает в ковш 15 из воронки 5, которая в нижней части перекрывается заслонкой 6. (Механизм управления движением заслонки 6 на схеме не показан.)

292 ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ

Рассмотрим работу весов с момента, когда после очередного опорожнения ковш начинает заполняться продуктом (рис. 5.33, а). В начале цикла гиредержатель опущен вниз до упора 16. При заполнении ковш начинает медленно опускаться вниз, а гиредер жатель — подниматься вверх.

При достижении равновесия гиредержатель воздействует на механизм управле ния заслонкой, который срабатывает, в результате чего заслонка перекрывает нижнее отверстие воронки, прекращая заполнение ковша продуктом (рис. 5.33, б).

Ковш, наполненный продуктом, продолжает опускаться вниз до тех пор, пока рамка 17 гиредержателя не дойдет до упора. В это же время щеколда, натолкнувшись на упор станины (на рисунке не показан), освобождает призму, после чего ковш опрокидыва ется и начинает опорожняться. Клапан 1 отклоняется и пропускает продукт вниз (рис. 5.33, в).

По мере опорожнения ковша гиредержатель опускается вниз и поднимает ковш (рис. 5.33, г).

После опорожнения ковш поворачивается по ходу часовой стрелки вследствие пе ремещения центра тяжести вправо, срабатывает механизм заслонки и она открывает ся. Одновременно с этим призма, поднимаясь вместе с ковшом, заходит под зуб ще колды, и процесс взвешивания повторяется.

Число отвесов (опрокидываний ковша) фиксируется счетчиком на станине. После отвешивания заданного количества зернового сырья весы автоматически останавли ваются.

Вместимость ковша в зависимости от производительности весов составляет от 5 до 100 кг, а количество повторяющихся отвесов — до 5 за минуту.

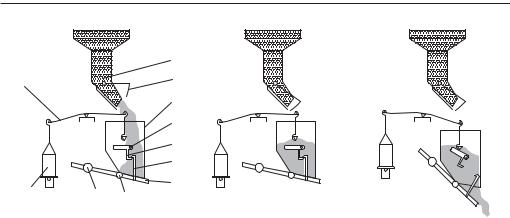

Весы с откидывающимся днищем ковша. На рис. 5.34 показана схема автомати ческих весов с откидывающимся днищем ковша. На призмы двойного равноплечего коромысла 1 подвешен гиредержатель 11 и ковш 4 с откидывающимся днищем 8. Над ковшом закреплена воронка 2, нижнее отверстие которой перекрывается заслонкой 3. Днище может поворачиваться вокруг оси 9, закрепленной в нижней части ковша. Сле ва на конце поворотного днища установлен противовес 10, под действием массы кото рого после опорожнения ковша днище закрывает его. Справа от оси 9 на днище уста новлен крючок 7. При поднятом днище он своим выступом заходит за выступ собач ки 6 и удерживает днище при заполнении ковша. Собачка укреплена на оси 5 боковой стенки ковша.

Работают весы следующим образом. При наполнении ковша продуктом заслонка воронки открыта и удерживается специальным механизмом (на схеме не показан) (рис. 5.34, а). По мере заполнения ковша продуктом он постепенно опускается. После установления равновесия между ковшом и гиредержателем последний воздействует на механизм, удерживающий заслонку, и она перекрывает отверстие воронки, в ре зультате чего прекращается заполнение ковша (рис. 5.34, б).

Ковш по инерции продолжает опускаться, при этом собачка соскакивает с крючка, днище откидывается, и продукт высыпается из ковша (рис. 5.34, в). После опорожне ния ковша противовес закрывает днище, а крючок снова входит в зацепление с собач кой. Пустой ковш в это время успевает подняться в исходное положение и открывает заслонку в воронке. Процесс взвешивания возобновляется.

|

ПРИЕМ, ХРАНЕНИЕ И ОЧИСТКА РАСТИТЕЛЬНОГО СЫРЬЯ |

293 |

|

а) |

б) |

в) |

|

2

3

1

4

5

6

7

8

11 |

10 |

9 |

а) |

б) |

в) |

Рис. 5.34. Принцип работы автоматических весов с откидывающимся днищем ковша:

1 — коромысло; 2 — воронка; 3 — заслонка; 4 — ковш; 5 — ось; 6 — собачка; 7 — крючок; 8 — открывающееся дно; 9 — ось; 10 — противовес; 11 — гиредержатель

5.5. ОСНОВНЫЕ ПРОБЛЕМЫ И ТЕНДЕНЦИИ ТЕХНИЧЕСКОГО РАЗВИТИЯ ПРИЕМА, ХРАНЕНИЯ, ОЧИСТКИ

И СОРТИРОВАНИЯ ЗЕРНОПРОДУКТОВ

Стадии приема, хранения, очистки и сортирования зернопродуктов занимают зна чительное место в солодовенном и пивоваренном производстве и обладают рядом специфических производственных проблем, которые необходимо устранить или ми нимизировать при строительстве новых или при реконструкции действующих пред приятий.

Эти производственные проблемы по своей сути представляют собой технические противоречия, которые, в соответствии с диалектическими закономерностями (см. раз дел 1.4.3), являются побудительной силой технического развития производства, поскольку, постепенно обостряясь, требуют своего эффективного разрешения.

Проблема снижения потерь зернопродуктов. При приеме и хранении зерна име ют место потери, которые могут складываться из:

•потерь сухих веществ зерна на дыхание;

•потерь от вредителей — насекомых и грызунов;

•потерь от поражения болезнетворной микрофлорой;

•потерь от механических повреждений зерна — трения, шелушения, сколов зерна и пр. В связи с этим операции приема и хранения зерна должны технологически и техни

чески развиваться в направлении минимизации потерь зернопродуктов, в частности, за счет:

•совершенствования методов и приборов контроля за качеством принимаемого и закладываемого на хранение зерна;

•применения новых высокоэффективных методов и оборудования обработки зер на, предотвращающих или подавляющих развитие вредителей и болезнетвор ных микроорганизмов;

294 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

•обеспечения оптимальных условий хранения зерна (разделы 5.2.2 и 5.2.3);

•обеспечения щадящих условий загрузки силосов, например, благодаря примене нию самотечных загрузочно разгрузочных труб (раздел 5.2.1);

•использования технически совершенного транспортирующего оборудования, обеспечивающего щадящие условия транспортировки зерна.

Проблема сохранения зерна при транспортировке. В процессе транспортировки зернопродуктов из за неблагоприятных для зерна механических воздействий возмож но его повреждение — раздавливание, раскалывание, нарушение оболочки и пр. По вреждение зерен имеет негативные последствия, поскольку способствует увеличению механических потерь. Помимо этого, при производстве солода травмированное зерно может снизить или утратить способность к прорастанию.

Всвязи с этим для транспортировки зернопродуктов необходимо выбирать транс портирующее оборудование, в котором обеспечиваются бережные условия при пере мещении зерна.

Кроме того, совершенствование существующего или разработка нового транспор тирующего оборудования для транспортировки зернопродуктов должны осуществ ляться с учетом этого обстоятельства.

Проблема повышения качества очистки зерна. Степень очистки зерна от мине ральных, зерновых и случайных примесей в современных солодовенных производ ствах достаточно высока, тем не менее полностью выделить из зерна примеси пока не удается. В связи с этим совершенствование как первичной, так и вторичной очистки зерна будет осуществляться благодаря применению более прогрессивного и эффек тивного зерноочистительного оборудования.

Проблема повышения безопасности. Прием, транспортировка, очистка и сортиро вание зерна сопровождаются пылеобразованием, что представляет собой серьезную опасность с точки зрения взрыво и пожароопасности производства.

Всвязи с этим совершенствование этих производственных стадий должно осуще

ствляться за счет:

• уменьшения пылеобразования;

• предотвращения возможности искрения при работе оборудования;

• оснащения технологического и транспортирующего оборудования электропри

водами во взрывобезопасном исполнении;

• повышения эффективности аспирационных систем;

• оснащения оборудования устройствами взрывозащиты (взрыворазрядителями);

• применения взрыво и огнепреградителей, в качестве которых могут использо ваться, например, шлюзовые затворы или шнеки.

Проблема снижения энергопотребления. Повышенные затраты энергии в зернопе рерабатывающем производстве обусловлены, в основном, применением технически

несовершенного оборудования с повышенным удельным расходом энергии, затрачи ваемой на переработку единицы продукции (кВт ч/т). Отсюда очевидно, что одним из направлений технического развития зерноочистительного оборудования является снижение его энергозатрат. Этому, в частности, способствует прогрессивный конст рукторский прием — агрегатирование (см. раздел 1.5.2).

Еще одной причиной повышенного расхода энергии при обработке зерна может быть неудачно спроектированная, разветвленная система транспортировки зернопродуктов.

ПРИЕМ, ХРАНЕНИЕ И ОЧИСТКА РАСТИТЕЛЬНОГО СЫРЬЯ |

295 |

|

|

Всегда необходимо отдавать предпочтение сокращению количества конвейеров, за счет увеличения их длины, совершенствованию схемы организации транспортных потоков и применению более экономичных транспортных устройств.

Из всех транспортных систем пневматический транспорт является самым энерго емким, поэтому этот вид транспортировки зерна целесообразно заменять на менее энер гоемкие ленточные конвейеры.

Проблема совершенствования механизации производства. На современных со лодовенных и пивоваренных предприятиях прием, хранение и обработка зернопро дуктов полностью механизированы. Однако применяемые технические решения и сред ства механизации зачастую далеки от совершенства — недостаточно эффективны и эко номичны.

Поэтому одно из направлений развития солодовенных и пивоваренных производств должно быть направлено на совершенствование механизации с целью повышения ее технического и технологического уровня.

Проблема совершенствования управления производством. Уровень автоматиза ции на многих старых не реконструированных солодовнях и пивоваренных заводах остается относительно низким, поэтому их развитие будет осуществляться в направ лении повышения уровня автоматизации.

Степень автоматизации современных солодовенных и пивоваренных производств достаточно высока. В связи с этим управление технологическими процессами будет развиваться в направлении компьютеризации и совершенствования программного обеспечения.

Проблема улучшения экологичности производства. С точки зрения решения про блемы экологической безопасности, при организации приема, хранения, транспорти ровки, очистки и сортирования зерна необходимо:

•обеспечить условия, исключающие возможность взрыва;

•повысить степень очистки воздушных выбросов в атмосферу;

•снизить уровень шума от работы оборудования до допустимых значений.

На современных солодовенных и пивоваренных предприятиях эти задачи эффек тивно решаются, в частности, за счет:

•применения мер по повышению взрывобезопасности производства (см. выше);

•применения высокоэффективных аспирационных систем, включающих совре менные рукавные фильтры, позволяющие обеспечить остаточное содержание пыли в удаляемом воздухе не более 20 мг/м3 (раздел 8.9);

•применения шумозащитных кожухов на тех электроприводах, уровень шума от которых превышает допустимую норму;

•применения глушителей на воздуховодах перед выбросом отработавшего возду ха в атмосферу.

Контрольные вопросы для самопроверки

1.Перечислите основные инженерные задачи приема, хранения и очистки зернового сырья.

2.Какие типы зернохранилищ применяют на предприятиях?

3.В чем заключаются особенности хранения ячменя и солода?

4.Какие методы и оборудование применяют для обеззараживания зерна?

296 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

5.В чем особенности хранения зерна в силосах?

6.Чем обусловлена самосортировка зерна в силосах?

7.Как распределяется давление зерновой массы на стенки и днище силоса?

8.В чем особенности хранения растительного сырья в регулируемой газовой среде?

9.По каким признакам различают зерновые примеси?

10.Охарактеризуйте основные принципы очистки и сортировки зернового сырья. В каких видах оборудования их осуществляют?

11.Каковы цель и задачи первичной очистки зерна?

12.Каковы цель и задачи вторичной очистки зерна?

13.В чем заключается принцип работы ситового сепаратора?

14.Какие виды сит применяют в зерновых сепараторах?

15.Как классифицируют зерновые сепараторы?

16.Как влияет частота колебаний на работу сепараторов с плоскими ситами?

17.Как устроен и работает воздушный сепаратор?

18.Что такое триеры? По каким технологическим и конструктивным признакам их различают?

19.Как устроена и работает камнеотделительная машина?

20.В чем состоят эксплуатационные особенности магнитных сепараторов на основе постоянных магнитов и электромагнитов?

21.Каковы назначение и принцип действия полировочных машин?

22.Какие требования предъявляют к промышленным весам?

23.Как устроены и работают автоматические ковшовые весы?