Pivovarennaya_inzheneria_ / Глава 5

.pdfПРИЕМ, ХРАНЕНИЕ И ОЧИСТКА РАСТИТЕЛЬНОГО СЫРЬЯ |

249 |

|

|

К преимуществам металлических силосов относят:

•быстроту и удобство возведения с меньшими трудозатратами (срок их возведе ния в 6–9 раз меньше, чем железобетонных);

•невысокий удельный расход металла на 1 т вместимости, который, как правило, не превышает удельного расхода в железобетонных силосах;

•экономичность, поскольку удельная стоимость 1 т вместимости примерно вдвое ниже;

•повышенную прочность стенок, что позволяет при их минимальной толщине (~5 мм), по сравнению с железобетонными силосами (толщина стенок которых не менее 150 мм), при одинаковых наружных размерах увеличить вместимость силоса на ~12%;

•меньшую массу, а следовательно, и нагрузку на фундамент;

•возможность демонтажа и переноса силоса на новое место;

•меньшие эксплуатационные затраты на обслуживание и ремонт;

•меньшую шероховатость стенок, что обеспечивает лучшие условия хранения зерна

с точки зрения микробиологической защиты. Недостатками металлических силосов являются:

•высокая теплопроводность материала;

•непроницаемость стенок для продуктов обмена веществ при дыхании зерна;

•необходимость тщательной сушки ячменя перед закладкой в силос, поскольку влажный ячмень из за более интенсивного дыхания отпотевает и способствует образованию конденсата на внутренней стороне стенки силоса, что ведет к обра зованию и отвердению пристеночного слоя зерна;

•образование конденсата на внутренней поверхности крыши и стенок силоса при значительной разнице температуры зерна и окружающего воздуха.

Последние недостатки можно устранить переключением системы активного вен тилирования с нагнетания на отсос.

Традиционные конические или пирамидальные днища силосов позволяют обеспе чить гравитационную выгрузку зерна из силоса. Чтобы зерно самопроизвольно стека ло по стенкам днища, они должны иметь угол наклона α, превышающий угол естествен ного откоса ϕ для данного продукта. Для некоторых материалов значение этих углов приведено в табл. 5.2.

Современные металлические силосы собирают из типовых профилированных чаще всего оцинкованных элементов, соединенных с опорными рамами и между собой бол товыми соединениями. В стенке металлических силосов предусматривают люк для периодического технического освидетельствования силоса изнутри и проведения про филактических работ. Отдельно стоящие металлические силосы, устанавливаемые на улице, имеют конические крышки, для обеспечения стока осадков.

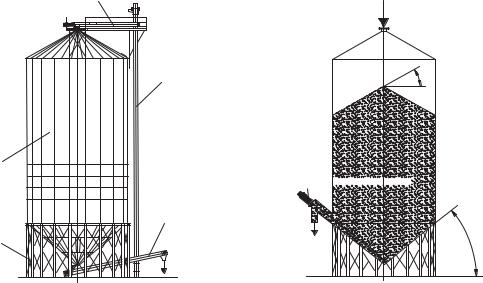

На рис. 5.5 показаны общий вид (а) и разрез (б) силосов с коническим днищем. Металлический корпус 2 силоса установлен на опорной конструкции 1. Загрузку зерна в силосы осуществляют с помощью нории 4 и загрузочного конвейера 3. В одном из них (а) организована гравитационная выгрузка зерна на разгрузочный конвейер 5, а в другом (б) — механизированная выгрузка зерна с помощью стационарного раз грузочного шнека 6, расположенного внутри силоса.

250 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

Таблица 5.2

Углы естественного откоса и наклона днища силоса для различных зернопродуктов

|

Материал |

Угол естественного |

Минимальный угол наклона |

|

|

|||||

|

откоса ϕ |

|

днища α |

|

|

|||||

|

|

|

|

|

|

|

||||

|

Ячмень |

28–45 |

|

45 |

|

|

|

|||

|

Солод |

35–40 |

|

45 |

|

|

|

|||

|

Пшеница |

23–35 |

|

35 |

|

|

|

|||

|

Рожь |

23–35 |

|

35 |

|

|

|

|||

|

Рис |

27–45 |

|

45 |

|

|

|

|||

|

Кукуруза |

30–40 |

|

45 |

|

|

|

|||

|

Грубый помол |

40–45 |

|

50 |

|

|

|

|||

|

Мелкий помол |

45–50 |

|

55 |

|

|

|

|||

|

Шелуха |

50–60 |

|

60 |

|

|

|

|||

|

Крупная крупа |

40–45 |

|

50 |

|

|

|

|||

|

Мелкая крупа |

45–55 |

|

60 |

|

|

|

|||

|

Мука |

60–65 |

|

65 |

|

|

|

|||

|

Пыль (пудра) |

60–65 |

|

70 |

|

|

|

|||

а) |

3 |

|

|

б) |

|

Загрузка |

||||

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

зерна |

||

|

|

|

|

|

4 |

|

|

ϕ |

||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2

6

5 |

1 |

Выгрузка |

зерна |

Выгрузка |

α |

зерна |

|

Рис. 5.5. Принципиальное устройство силосов с коническим днищем и выгрузкой продукта:

а — гравитационной, б — механизированной; 1 — опорная конструкция; 2 — корпус силоса; 3 — загрузочный конвейер; 4 — нория; 5 — разгрузочный конвейер; 6 — встроенный разгрузочный

винтовой конвейер

ПРИЕМ, ХРАНЕНИЕ И ОЧИСТКА РАСТИТЕЛЬНОГО СЫРЬЯ |

251 |

|

|

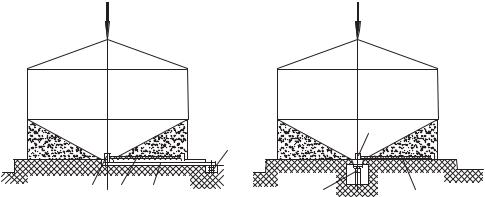

Силосы с плоскими днищами всегда оснащают встроенными системами для меха низированной выгрузки зерна (рис. 5.6). При этом разгрузочный шнек 2 подвижен — он совершает вращательное движение вокруг центральной оси, перемещая зерно из мертвых зон силоса к разгрузочному центру 1. Таким образом, в этом случае реализу ют комбинированный способ выгрузки зерна — основная масса зерна выгружается самотеком под действием гравитационных сил, а остатки зерна из мертвых зон выгру жают с помощью разгрузочного механизма — поворотного шнека.

а) |

Загрузка |

б) |

Загрузка |

|

зерна |

|

зерна |

|

|

|

|

1 |

|

|

|

4 |

|

1 |

2 |

3 |

4 |

2 |

|

а) |

|

|

б) |

Рис. 5.6. Принципиальное устройство силосов с плоским днищем и выгрузкой продукта:

а — с применением промежуточного конвейера; б — непосредственно на основной конвейер

Выгружаемое зерно может поступать на основной конвейер двумя способами:

•через промежуточный конвейер 3, расположенный под плоским днищем силоса в небольшом приямке (рис. 5.6, а), основной конвейер 4 при этом располагают вдоль силосов; в этом случае для технического обслуживания промежуточного конвейера необходимо предусмотреть съемные элементы в днище силоса;

•непосредственно на основной конвейер 4, размещенный в специальном туннеле (рис. 5.6, б) под силосами; в этом случае упрощается и укорачивается система транспортировки выгружаемого зерна и упрощается доступ к конвейеру для тех

нического обслуживания.

Чаще всего загрузку зерна в силос осуществляют сверху через загрузочный штуцер, расположенный на его крышке. Однако при таком способе загрузки происходит меха ническое травмирование части зерна при падении его с большой высоты и ударе о дни ще и другие зерна.

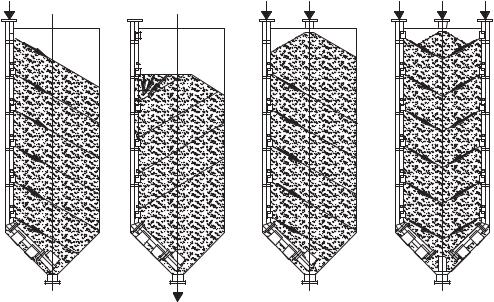

Для предохранения загружаемого зерна от механических повреждений высокие силосы с коническими или призматическими днищами иногда оснащают специальной самотечной загрузочно разгрузочной трубой диаметром 300, 350, 400 или 470 мм, располагаемой внутри непосредственно вдоль стенки и днища силоса (рис. 5.7). В этом случае загрузка зерна происходит поярусно — снизу вверх (рис. 5.7, а). Выгрузку зерна из таких силосов осуществляют также поярусно — сверху вниз — с применением тех же самотечных труб (рис. 5.7, б). Таким образом, отличительной особенностью силосов

252 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

с загрузочно разгрузочными трубами является то, что первая порция загружаемого

всилос зерна при разгрузке удаляется последней.

Всилосах с относительно большой вместимостью таких самотечных загрузочно разгрузочных труб, с расположенными в них отверстиями для прохода зерна, может быть несколько (рис. 5.7, г).

а) |

|

|

б) |

в) |

|

|

|

г) |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 5.7. Принципы загрузки и разгрузки силосов с коническим или пирамидальным днищем с применением внутренних загрузочно разгрузочных самотечных труб

Если по окончании загрузки силоса через центральный штуцер верхняя поверх ность зерна имеет форму конуса, направленного вершиной вверх, с углом у основания равном углу естественного откоса (рис. 5.5, б), то при загрузке силоса через самотеч ную трубу верхняя поверхность зерна в силосе имеет полуконическую поверхность, а при использовании двух труб — сочетание двух полуконических поверхностей. В обоих последних случаях в силосах остается достаточно много незаполненного про странства. Для устранения этого недостатка и более полного использования вместимо сти силоса последнюю порцию зерна загружают в силос через верхний центральный загрузочный штуцер (рис. 5.7, в и г).

К преимуществам силосов с загрузочно разгрузочными трубами следует отнести:

•гомогенность продукта в силосе при загрузке и выгрузке;

•меньшую степень травмируемости зерна;

•снижение потерь зерна (примерно на 1%) за счет уменьшения образования мел ких частиц вследствие сколов зерна и пр.

ПРИЕМ, ХРАНЕНИЕ И ОЧИСТКА РАСТИТЕЛЬНОГО СЫРЬЯ |

253 |

|

|

Каждый силос оснащают датчиками максимального и минимального уровня за полнения. В настоящее время все чаще оборудуют силосы специальным подъемником, для упрощения и облегчения его очистки изнутри.

Очистку силоса допускается производить спустя не менее часа после его опорожне ния от зерна и предварительного проветривания при открытых подсилосной задвижке и надсилосного люка.

5.2.2. Особенности хранения зерна

Особенности хранения ячменя и солода обусловлены их специфическими свой ствами. Солод представляет собой нежизнеспособное зерно с относительно низким содержанием влаги (4–6%), поэтому при его хранении не возникает особых техноло гических и инженерных проблем. В то же время ячмень представляет собой жизнеспо собное зерно с регламентированной влажностью около 15%, которое требует опреде ленных условий хранения. Нарушение этих условий ведет к его повышенным потерям, а в худшем случае — к порче и непригодности к применению. В связи с этим ниже описываются особенности и инженерное обеспечение хранения главным образом жиз неспособного зерна, в частности ячменя.

* * *

Непосредственно после сбора урожая ячмень не может быть использован для соло доращения, поскольку еще не обладает физиологической зрелостью. Поэтому после уборки ячмень закладывают на отлёживание для дозревания, в результате которого он достигает полной энергии прорастания и становится пригодным для производства соло да. Продолжительность послеуборочного дозревания составляет обычно 1,5–2 месяца.

Хотя в процессе хранения физиологические функции ячменя минимизированы, тем не менее зерно продолжает дышать и, следовательно, нуждается в кислороде. При этом одна из проблем хранения ячменя — потери сухих веществ на дыхание; другая специфическая проблема — его способность при недостатке кислорода переключаться на интрамолекулярное (анаэробное) дыхание, в результате которого образуются ток сичные соединения (спирты и альдегиды), оказывающие негативные, а зачастую губи тельные воздействия на зародыш.

В связи с этим основными инженерными задачами при хранении ячменя являются:

•аэрация зерна для предотвращения возможности интрамолекулярного дыхания;

•минимизация интенсивности дыхания для снижения потерь сухих веществ на дыхание.

Обе эти задачи взаимосвязаны, поскольку при минимизации интенсивности дыха ния потребность зерна в кислороде настолько мала, что принудительная аэрация мо жет вообще не осуществляться либо осуществляться периодически, по мере необходи мости, о которой судят по контрольным показаниям температуры на разных уровнях силоса.

Интенсивность дыхания существенно зависит от условий хранения ячменя — влаж ности и температуры. При этом если своевременно не отвести из зерна избыток влаги и теплоты, то ситуация приобретает характер цепной реакции — избыточное количество

254 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

теплоты и влаги в зерне повышают интенсивность дыхания, в результате чего начинает еще больше выделяться теплоты и влаги, способствующих дальнейшему повышению интенсивности дыхания и т. д.

5.2.3. Сушка и охлаждение зерна

Повышение влажности и температуры в силосах оказывает негативное влияние на качественные и количественные показатели хранения ячменя, а именно:

•приводит к повышенным потерям сухих веществ на дыхание;

•способствует развитию посторонней микрофлоры и насекомых вредителей, что также приводит к потерям зерна;

•служит импульсом к началу цепной реакции, в ходе которой из за повышения интенсивности дыхания увеличивается выделение теплоты и влаги, которые со действуют дальнейшей активизации дыхания и т. д.;

•сокращает продолжительность хранения ячменя.

Таким образом, влажность и температура ячменя являются основными параметра ми, которые необходимо контролировать и поддерживать на оптимальном уровне.

Оптимальную влажность ячменя — не выше 15% — обеспечивают при приеме зерна от производителей. Для этого ячмень с повышенной влажностью, которая при уборке в дождливую погоду может достигать 20–25%, непосредственно перед закладкой на хранение подвергают сушке, которая способствует сокращению стадии дозревания яч меня. Закладка ячменя на хранение с повышенной влажностью нежелательна еще и пото му, что при этом снижается всхожесть ячменя и получается менее качественный солод.

По окончании сушки ячмень должен быть обязательно охлажден холодным возду хом и только в охлажденном состоянии заложен в силосы на хранение.

Температуру ячменя в процессе хранения необходимо постоянно контролировать с помощью датчиков, установленных на разных уровнях силоса. Повышение темпера туры ячменя свидетельствует о необходимости его аэрации, во время которой он од новременно охлаждается. Это осуществляют проветриванием зерна различными спо собами, например:

•перемещением зерна из одного силоса в другой;

•перемещением ячменя через зерносушилку при отключенной системе нагрева воздуха;

•активным вентилированием зерна:

½с применением стационарной вентиляционной установки;

½с применением мобильной вентиляционной установки.

Охлаждение ячменя перемещением достаточно просто и не требует дополнитель ного оснащения силосов, однако при этом вместимость элеватора уменьшается, по скольку необходимо иметь не менее одного свободного силоса на каждый надсилос ный конвейер.

Стационарные системы для принудительного проветривания зерна обычно приме няют для охлаждения ячменя в крупнотоннажных силосах большого диаметра. Такая система представляет собой группу вентиляторов, равномерно размещенных на пло щадке вокруг силоса и нагнетающих в него атмосферный воздух через распределитель ные устройства, конструктивно встроенные в нижней его части. Воздух пронизывает

ПРИЕМ, ХРАНЕНИЕ И ОЧИСТКА РАСТИТЕЛЬНОГО СЫРЬЯ |

255 |

|

|

толщу зерна, обеспечивая хороший тепло и массообмен, и отводится наружу в верх ней части силоса. Профилактическое активное вентилирование осуществляют пре имущественно в ночное, прохладное время суток и в период временного похолодания.

Благодаря пониженной температуре в силосах может быть существенно увеличена продолжительность хранения ячменя. Например, при температуре 8–10 °С ячмень даже с повышенной влажностью 15,0–16,5% может храниться без порчи от года до полутора лет, а при нормальной влажности (до 15%) при такой температуре он может храниться намного дольше. Кроме того, пониженная температура препятствует развитию насеко мых и микроорганизмов. При температуре 0–10 °С физиологические и микробиоло гические процессы затормаживаются, а вредители впадают в анабиоз. При температу ре –4 ... –5 °С вредители впадают в состояние глубокого окоченения, а при длительном воздействии отрицательных температур — погибают. При охлаждении ячменя до –15 °С большинство насекомых гибнет в течение суток. В этой связи промораживание ячме ня может быть использовано для обработки зараженного зерна.

Однако воздействию отрицательных температур можно подвергать только сухое, полностью вызревшее зерно, прошедшее послеуборочное созревание. Перед солодора щением, для повышения всхожести и энергии прорастания, охлажденный ячмень не обходимо прогреть теплым воздухом или выдержать его в теплом помещении.

Одним из современных способов проветривания ячменя является применение мо бильной вентиляционной установки, оснащенной системой искусственного охлажде ния воздуха. Такие передвижные установки могут использоваться не только для про ветривания, но и более глубокого охлаждения (менее 15 °С) зерна в силосах. При этом одна установка может поочередно, по мере необходимости, обслуживать все силосы элеватора, однако в этом случае они должны быть оснащены специальными стационар ными распределителями и штуцерами для подвода охлажденного воздуха.

5.2.4. Обеззараживание зерна

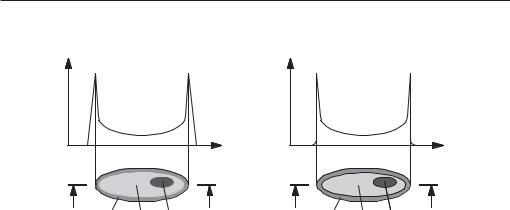

После уборки урожая в зерновой массе в большей или меньшей степени присут ствует микрофлора. Если рассмотреть содержание микроорганизмов в продольном разрезе зерна, то можно отметить, что их распределение снаружи и внутри зерна не равномерно — максимальное количество микробов скапливается на оболочке зерна

инепосредственно под оболочкой (рис. 5.8, а).

Впроцессах традиционной механической очистки, прежде всего при воздушном сепарировании, наряду с удалением пыли происходит частичное освобождение зерна от микроорганизмов. Однако при этом достаточно эффективно (но отнюдь не полно стью!) удаляются микроорганизмы лишь с поверхности зерна, в то время как под его оболочкой содержание микрофлоры практически не снижается (рис. 5.8, б).

Наличие микроорганизмов на зерне и под его оболочкой крайне нежелательно, поскольку многие микроскопические грибы и бактерии являются возбудителями за болеваний ячменя и других зерновых культур, вследствие чего возрастают потери зер на при хранении. Кроме того, в зерне могут образовываться токсичные продукты жиз недеятельности микроскопических грибов — митотоксины, что приводит к снижению его качества.

256 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

а) |

б) |

|

Содержание |

Содержание |

|

микрофлоры |

микрофлоры |

|

|

Сечение А А |

Сечение А А |

А |

|

|

А |

А |

|

А |

1 |

2 |

3 |

|

1 |

2 |

3 |

Рис. 5.8. Характер распределения микрофлоры в зерне злаковых культур:

а— до очистки; б — после очистки

Всвязи с этим одной из важных задач при хранении зерна является предохранение его от вредителей и возбудителей болезней, присутствие которых приводит к сниже нию качества и сверхнормативным потерям зерна, величина которых может быть весь ма значительной.

Для уничтожения вредителей традиционно применяют химические методы, в час тности фумигацию (от лат. fumigo — окуриваю, дымлю) — процесс обработки зерна ядовитыми газами, парами и аэрозолями для уничтожения вредителей и возбудите лей болезней.

Однако применение фумигации сопряжено с рядом негативных обстоятельств, среди которых наиболее серьезным является необходимость применения токсичных хими ческих реагентов, что не всегда допустимо при обработке зерна пищевого назначения.

По этой причине фирмой Schmidt Seeger AG (г. Байльнгрис) совместно с институ том Fraunhofer Institut FEP (г. Дрезден) была разработана и успешно используется

с1995 года новая, экологически безопасная, высокоэффективная и экономичная тех нология обеззараживания зерна, основанная на физическом методе воздействия на микрофлору. Эта технология зарегистрирована под торговой маркой e VENTUS.

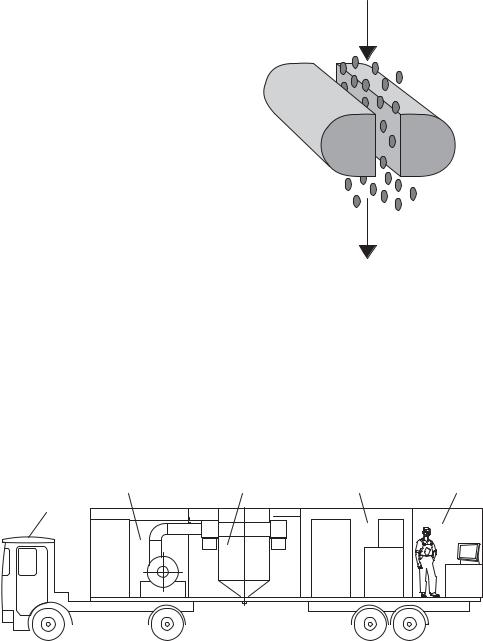

Суть способа заключается во всесторонней обработке тонко распределенного пото ка зерна низкоэнергетическими электронами.

Воснове работы системы e VENTUS лежит известный принцип действия приемной телевизионной трубки. Отличие заключается лишь в том, что образующиеся электро ны, вырабатываемые в двух расположенных друг против друга генераторах, не сводят ся в сканирующий луч, а выбрасываются наружу в виде облака, через которое сверху вниз за счет гравитационной силы струится тонкий равномерный поток обрабатывае мого зерна. Принцип взаимодействия электронов с зерном показан на рис. 5.9.

Таким образом, оболочка каждого отдельного зерна со всех сторон обрабатывается электронами. Энергия, подводимая с ними, губительно действует на микроорганизмы, благодаря чему они утрачивают жизнеспособность и гибнут. При этом важной техни ческой особенностью этого способа является то, что энергию электронов можно легко

ПРИЕМ, ХРАНЕНИЕ И ОЧИСТКА РАСТИТЕЛЬНОГО СЫРЬЯ |

257 |

|

|

Поток

зерна

Генератор

электронов

Рис. 5.9. Принцип обеззараживания зерна электронами

регулировать в зависимости от строения и типа зерна для оптимизации глубины обра ботки зерновой оболочки, что позволяет обеспечить:

•проникновение электронов исключительно в оболочку зерна;

•предохранение зародыша зерна от пагубных воздействий электронов.

Система e VENTUS может быть как стационарной, так и передвижной. В последнем случае ее монтируют на обычном автомобильном полуприцепе в фургоне (рис. 5.10), габариты которого соответствуют размерам стандартного 40 футового контейнера (12000×2500×2500 мм). Мобильность установки позволяет обеззараживать зерно даже в небольших зерноперерабатывающих хозяйствах. Производительность мобильной установки достигает 30 т/ч, при этом скорость потока зерна через рабочую камеру составляет около 200 000 зерен в секунду.

Система |

Операционное |

Электро |

Помещение |

||||

охлаждения |

|

отделение |

щитовая |

оператора |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 5.10. Передвижная установка e VENTUS производительностью 30 т/ч

258 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

К преимуществам обработки зерна низкоэнергетическими электронами относят:

•неизбирательное и надежное, губительное воздействие на зерновых вредителей;

•исключение применения химических веществ;

•безвредность обработанного зерна, что делает его безопасным для использования в пищевых и кормовых целях;

•сохранение без негативных последствий биологических свойств зерна, в частно сти его всхожести;

•экономичность, в связи со снижением расходов по сравнению с химической об работкой зерна;

•сохранение текучести зерна после обработки;

•соответствие современным европейским требованиям по экологической безо пасности.

5.2.5. Основы механики хранения и перемещения зернопродуктов в силосах

Особенностью зерновой массы, как и других сыпучих материалов, является то, что она сочетает в себе свойства как твердых, так и жидких сред. Обладая некоторой упру гостью и пластичностью, она способна сохранять форму лишь при относительно невы соких нагрузках и всегда принимает форму силоса, бункера и пр., а при высыпании на горизонтальную поверхность зерно принимает форму конуса, угол которого у основа ния обусловлен внутренним трением (трением частиц друг о друга) в зерне. Этот угол называют углом естественного откоса. Перечисленными свойствами зерновой массы обусловлено своеобразие ее поведения при загрузке и разгрузке силоса, а также при воздействии на его стенки.

Насыпная плотность зернопродуктов, хранящихся в силосах, с течением времени меняется. Как правило, она возрастает за счет увеличения плотности упаковки частиц вследствие их деформации, а также переориентации, оседания и пр. в результате вне шних воздействий. Различие насыпной плотности зернопродуктов в высоких силосах может достигать 20%, что ухудшает сыпучесть продукта и, соответственно, его выгруз ку из силосов.

Специфические явления, возникающие при гравитационной разгрузке силоса с коническими или пирамидальными днищами, показаны на рис. 5.11.

Образование мертвых зон зачастую связано с недостаточным углом наклона кони ческого или пирамидального днища. Зависание продукта на стенках силоса обусловле но уменьшением сыпучести зерна во время хранения.

Сводообразование над разгрузочным штуцером силоса обусловлено спецификой передачи усилий в слежавшемся и уплотненном зерне. Поверхность свода находится под напряжением от передаваемых усилий от опорной поверхности днища и стенок силоса. После образования свода, который обычно имеет параболическую форму, ис течение зерна из силоса прекращается и его восстановление за счет разрушения свода возможно уменьшением высоты сыпучего материала в силосе либо механическим воз действием.

С внутренним и внешним трением зерна связаны и такие специфические явления, как самосортирование при заполнении силоса и давление на его боковые стенки и днище.