Pivovarennaya_inzheneria_ / Глава 7

.pdfУПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

817 |

|

|

|

|

•подачу преформ к выдувной машине;

•выдув бутылок из преформ;

•мойку бутылок (в случае применения оборотных полимерных бутылок из специальных материалов);

•фасование и укупорку в чистой зоне;

•подачу крышек;

•контроль уровня и качества укупорки;

•обдув бутылок;

•этикетировку бутылок;

•упаковку бутылок в термоусадочную пленку;

•палетизацию упаковок с бутылками.

7.4.3. Организация поточных линий упаковывания напитков в полимерные бутылки

Автоматические линии упаковывания пива и газированных напитков в полимерные бутылки во многом схожи с линиями, применяемыми для упаковывания напитков в стеклянные бутылки. Они также состоят из нескольких машин, расположенных в порядке последовательности выполнения технологических операций и связанных между собой конвейерами для межоперационного транспортирования бутылок.

От линий упаковывания в стеклянные бутылки эти линии отличаются рядом специфических технологических операций и, следовательно, составом оборудования. К таким аппаратурно-технологическим отличиям этих линий относят:

•оснащение их машинами для выдува пластиковых бутылок (в малопроизводительных линиях иногда используют готовые ПЭТ-бутылки);

•преимущественное использование в них ополаскивающих машин (бутылкомоечные машины применяют гораздо реже — только в линиях, предназначенных для оборотных пластиковых бутылок);

•применение воздушных конвейеров для транспортирования пустых пластиковых бутылок;

•невозможность применения в них туннельных пастеризаторов.

Существенным отличием в организации поточных линий для упаковывания напитков в пластиковые бутылки является то, что в качестве ведущего оборудования линии, определяющего ее требуемую производительность, принимают выдувную машину, а производительность остальных (последующих) машин, входящих в состав линии, выбирают с некоторым запасом. Так, если производительность выдувной машины должна соответствовать на 100% производительности линии, то производительность фасовочной машины должна составлять 110%, а этикетировочной — 120%.

Это обусловлено тем, что критической операцией в линии является выдув полимерных бутылок, поскольку выдувную машину кратковременно останавливать в ходе работы нельзя.

Запас производительности позволяет при необходимости компенсировать потери производительности отдельных машин, вызванных их вынужденными непродолжительными остановками при сбое в работе, и быстро наверстать упущенное в работе.

Максимальный уклон воздушных конвейеров должен составлять не более 15° (а лучше 5–10°) для предотвращения заклинивания транспортируемых пластиковых бутылок. Оптимальная высота воздушных конвейеров по опорному кольцу бутылок должна быть около 2,5 м, чтобы заклиненные бутылки можно было легко сдвинуть вручную.

818 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

7.4.4. Строение поточных линий упаковывания напитков в полимерные бутылки

Компоновочные решения линий упаковывания пива и других прохладительных напитков в полимерные бутылки аналогичны решениям, применяемым при проектировании линий, предназначенных для стеклянных бутылок (см. раздел 7.3.4).

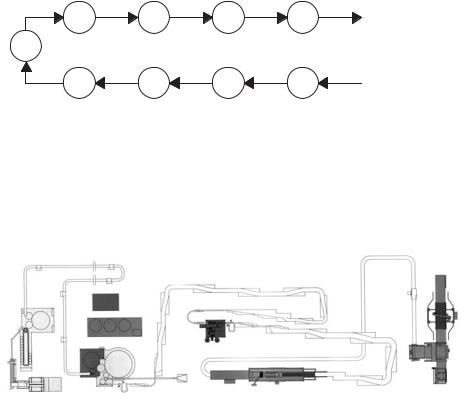

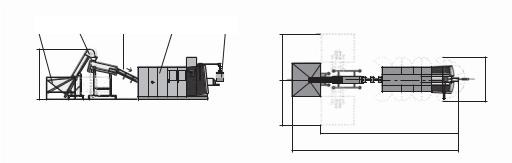

Вариант типичной структурной схемы технологической линии упаковывания пива в полимерные бутылки приведен на рис. 7.111.

6 |

7 |

8 |

9 |

Отвод упакованной |

|

готовой продукции |

|||||

|

|

|

|

||

5 |

|

|

|

|

|

4 |

3 |

2 |

1 |

Подача преформ |

Рис. 7.111. Типичная структурная схема технологической линии упаковывания пива в полимерные бутылки:

1 — машина выдувная; 2 — машина ополаскивающая; 3 — машина фасовочная; 4 — машина укупорочная; 5 — машина этикетировочная; 6 — машина инспекционная; 7 — устройство для нанесения даты; 8 — машина упаковочная; 9 — машина пакетоформирующая

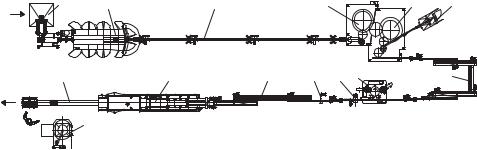

Один из вариантов компоновки линии упаковывания пива и безалкогольных напитков в полимерные бутылки вместимостью 1,5 л производительностью 24 000 бут./ч приведен на рис. 7.112. На этой линии можно упаковывать напитки в полимерные бутылки и другой вместимости, например, 0,5 и 2,0 л.

3 |

14 |

|

|

10 |

17 |

|

|

4 |

|

16

2

5

11 12

15

67

813

1 |

9 |

Рис. 7.112. Вариант компоновки линии производительностью 24 000 бут./ч для упаковывания пива и безалкогольных напитков в полимерные бутылки вместимостью 1,5 л на основе оборудования фирмы Krones:

1 — подача преформ; 2 — машина выдувная Соntiform S; 3 — конвейер воздушный AirCo; 4 — установка СIP; 5 — миксерная установка MSF; 6 — машина ополаскивающая Variojet;

7 — агрегат фасовочной машины Mecafill VKP-PET и укупорочной машины для укупорки бутылок навинчивающимися пробками; 8 — установка для подачи полимерных пробок; 9 — устройство контроля уровня заполнения и укупоривания Checkmat; 10 — конвейер бутылок SynCo;

11 — машина этикетировочная Contiroll; 12 — устройство контроля этикеток Checkmat; 13 — машина упаковочная на подложку в пленку Variopac TFS; 14 — конвейер упаковок MultiCo; 15 — машина для укладки упаковок на поддон Pressant Universal;

16 — машина для обмотки пакетов пленкой; 17 — конвейер пакетов PalCo

УПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

819 |

|

|

|

|

На рис. 7.113 приведен один из вариантов компоновки линии меньшей производительности для упаковывания пива и безалкогольных напитков в полимерные бутылки.

В этой линии формирование пакетов упаковок с готовой продукции осуществляют вручную.

Преформы |

1 |

2 |

3 |

4 |

5 |

6 |

13 12 11 10 9 8 7

Упаковки с продукцией

14

Рис. 7.113. Вариант компоновки линии упаковывания пива и безалкогольных напитков

вполимерные бутылки на основе оборудования фирмы Kosme:

1 — бункер приемный для преформ; 2 — машина выдувная; 3 — конвейер воздушный для порожних ПЭТ-бутылей; 4 — машина ополаскивающая; 5 — агрегат фасовочно-укупорочный;

6 — установка для подачи полимерных пробок; 7 — конвейер-накопитель для бутылок; 8 — машина этикетировочная; 9 — устройство инспекционное; 10 — устройство для нанесения даты;

11 — конвейер-накопитель для бутылок; 12 — машина упаковочная; 13 — конвейер упаковок; 14 — машина для обмотки пакетов пленкой

7.4.5.Оборудование для линий упаковывания напитков в полимерные бутылки

Внастоящем разделе рассмотрены лишь те виды оборудования, которые применяются исключительно в линиях, предназначенных для полимерных бутылок. Остальные виды оборудования практически те же, что и применяемые в линиях упаковывания напитков

встеклянные бутылки. Некоторые из рассмотренных ранее машин отличаются лишь специальными сменными деталями, приспособленными к пластиковым бутылкам.

7.4.5.1.Выдув полимерных бутылок

Полимерныебутылкичащевсегопроизводятметодомвыдуванияиззаготовок(преформ)непосредственно на предприятиях по производству напитков. Для этого в линии упаковывания напитков интегрируют выдувные машины, которые могут быть линейного и карусельного типа.

Линейные машины проще, дешевле и компактнее, но работают в периодическом режиме и менее совершенны в техническом отношении. Конструктивные особенности линейных машин влияют на качественные показатели выдуваемых бутылок. Это обусловлено тем, что в этих машинах первая преформа проходит больший путь, чем последняя, а это может быть причиной нестабильного качества ПЭТ-бутылок.

Функционирование выдувных машин обеспечивают работающие совместно с ними опрокидыватель, ориентатор, охладитель (для подачи охлаждающей жидкости), компрессор высокого давления с охлаждением — радиаторном (при умеренном климате) или градирней (при жарком климате).

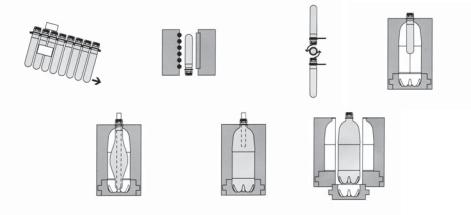

Основные стадии производства полимерных бутылок методом вытяжки и выдува показаны на рис. 7.114.

820 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

1 |

2 |

3 |

4 |

4 |

5 |

6 |

7 |

|

|

|

|

Рис. 7.114. Стадии производства полимерных бутылок:

1 — подача и контроль преформ; 2 — нагревание преформ; 3 — роторы для разгрузки, вертикальной передачи и увеличения интервала; 4 — подъем формы дна, закрытие и замыкание формы;

5 — вытяжка и предварительный выдув бутылки; 6 — окончательный выдув, извлечение растягивающего штока и охлаждение; 7 — разблокировка

и открытие формы, опускание формы дна

Преформы из приемного бункера через вертикальный конвейер подают в сортировочный бункер, в котором они разделяются, ориентируются горлышком вверх и поступают в итатель, в котором осуществляется их контроль и отбраковка.

После этого преформы, перемещаясь вдоль инфракрасных ламп и вращаясь вокруг оси, равномерно разогреваются по определенному температурному профилю до рабочей температуры. Преформы, проходя между лампами нагрева, не должны перегреваться. Важное значение в процессе выдува имеет начальная температура преформ, поэтому примерно за сутки до использования их необходимо выдержать при постоянной температуре в помещении. На выходе преформа имеет температуру 95–120 °С.

Разогретые преформы загружают в пресс-формы, в которые вводятся специальные растягивающие штоки, вытягивающие заготовки почти до самого дна прессформ. При растяжке одновременно происходит предварительный выдув при 1,0–1,5 МПа, при котором бутылки формируются на 80–85%. Затем, при давлении до 4,0 МПа, осуществляют окончательный выдув, в результате которого завершается формирование пластиковых бутылок. Давление окончательного выдува устанавливают в зависимости от формы бутылки, типа и массы преформы и пр. В современных выдувных машинах осуществляют рекуперацию сжатого воздуха высокого давления (см. раздел 8.10). При выдуве бутылки ее горлышко охлаждают, чтобы предохранить его от деформации — растяжения. Типичная продолжительность выдува пластиковой бутылки составляет 1,8–2,5 с.

После этого растягивающий шток извлекается из формы, внутреннее давление сбрасывается и бутылки охлаждаются. В заключение цикла форма размыкается, открывается и открытие формы и происходит опускание формы для дна. Готовые бутылки транспортируют пневматическим конвейером к ополаскивателю и фасовочной машине горлышком вверх.

Самой критической областью в неостывшей ПЭТ-бутылке является донышко, поскольку в нагретом состоянии, под действием собственной массы, вследствие пластичности

УПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

821 |

|

|

|

|

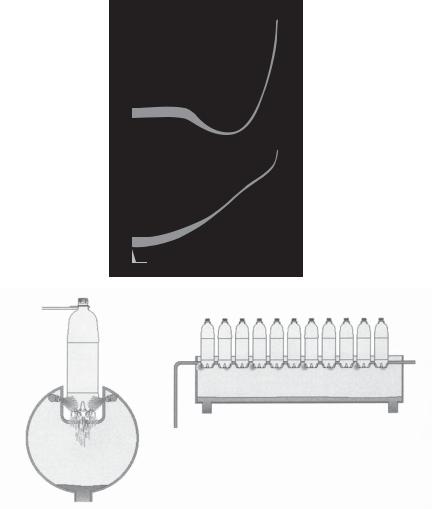

полимера, оно может деформироваться (рис. 7.115, а). Во избежание этого донышки ПЭТ перед заполнением их напитками должны быть охлаждены.

В одних случаях это осуществляют воздухом в процессе транспортирования полимерных бутылок пневматическим конвейером (см. раздел 7.4.5.5), который к тому же обеспечивает гибкую связь (служит буфером) между выдувной и ополаскивающей машинами. Выдувная машина при этом может быть размещена вне мокрой зоны отделения упаковывания напитков; в других — донышки пластиковых бутылок охлаждают водой. Пример такого устройства для охлаждения донышек ПЭТ-бутылок водой показан на рис. 7.115, б. В этом случае

а)

б)

Рис. 7.115. Охлаждение донышка ПЭТ-бутылок:

а— фрагмент донышек ПЭТ-бутылки — нормального и деформированного;

б— устройство для охлаждения донышка водой

822 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

сокращается потребность в производственной площади и обеспечивается жесткая связь между выдувной и фасовочной машинами.

Ориентация волокон ПЭТ определяет качество и проницаемость стенки. Различают поперечное, продольное и совокупное (коммулятивное) растяжение. ПЭТ-бутылка получается качественной (если соблюдаются условия двухосного растяжения) с коэффициентом продольного растяжения не менее 2, и поперечного не менее 4, следовательно, совокупное — не менее 8.

Для улучшения барьерных свойств наружная или внутренняя поверхность ПЭТбутылок может быть подвергнута дополнительному покрытию. Бутылки с таким покрытием особенно предпочтительны для газированных напитков и прежде всего пива, поскольку оно в них может храниться дольше без существенного изменения вкусовых качеств.

Примером таких ПЭТ бутылок с улучшенными барьерными свойствами могут служить бутылки с дополнительным внутренним алмазоподобным покрытием, нанесенным методом плазменной полимеризации, выпускаемые с 2004 г. компанией KIRIN (Япония).

7.4.5.1.1. Выдувные машины линейного типа

Примером линейной выдувной машины может служить машина KSB, выпускаемая фирмой Kosme (Италия).

Выдувные машины этого типа включают встроенную нагревательную печь, устройство поштучного разделения преформ, станцию выдувания и распределительный шкаф.

Машина KSB серии D (рис. 7.116) предназначена для производства ПЭТ-бутылок вместимостью от 0,25 до 2,5 л. Производительность машины KSB 3000 при изготовлении ПЭТ-бутылок вместимостью 1,5 л составляет 4 500 бут./ч.

Бункер для приема преформ может быть установлен не только в одну линию с камерой выдува, но и примыкая к конвейеру 3, а также Г-образно, примыкая к подъемнику с одной или другой стороны.

Машина KSB Вallon, изготавливаемая фирмой Kosme, предназначена для производства больших емкостей из ПЭТ вместимостью до 12 л. Производительность машины KSB Вallon при изготовлении ПЭТ вместимостью 3 л составляет 2200 бут./ч.

Благодаря быстрой (около 30 мин) переналадке машины удобны для производства не только больших, но и относительно малых партий ПЭТ-бутылок.

1 |

2 |

3 |

4 |

5 |

|

|

3100 |

|

|

|

2500 |

2810 2810 |

3100 |

|

|

|

|

|

|

8400 |

|

|

|

|

|

|

10200 |

Рис. 7.116. Выдувная машина KSB серии D фирмы Kosme:

1 — бункер для приема преформ; 2 — подъемник и ориентатор преформ; 3 — конвейер преформ; 4 — камера выдува; 5 — пульт управления

УПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

823 |

|

|

|

|

Работа машины складывается из 4 основных стадий: подачи преформ, процесса нагрева, процесса выдувания и разгрузки готовых изделий.

Подача преформ. Преформы непрерывно подают из бункера в машину с помощью автоматического подъемного конвейера, подвешенными за горлышко между парой параллельно установленных роликов.

Нагрев. При разогреве преформы в инфракрасных нагревательных печах, расположенных в ряд, вращаются вокруг своей оси и при этом их резьбовая часть эффективно защищена. С помощью тиристорных блоков можно индивидуально оптимизировать профиль нагрева преформ в каждой из 8 зон нагрева. Система рециркуляции воздуха дополнительно обеспечивает равномерный нагрев преформ. Инфракрасная камера контролирует температуру преформ в конце зоны нагрева, сравнивая ее с заданным значением, и автоматически регулирует зоны нагрева. Быстрая реакция компьютерной системы регулировки позволяет поддерживать постоянное качество изделий. Нагревательная система оптимизирует потребление энергии и снижает эксплуатационные затраты.

Выдув. Состоящая из трех частей форма быстро, синхронно, механически (без применения гидравлики) открывается, закрывается и надежно герметизируется. Во время выдувания пневматическое устройство подачи отлично закрывает половины форм. Постоянно воспроизводимое, синхронное движение вверх устройства закрытия снижает продолжительность простоя и обеспечивает очень короткий цикл. Регулирование охлаждения формы осуществляется за счет трех круговых движений. Осевое растягивание происходит пневматической оправкой, а радиальное — путем двухступенчатого выдувания воздухом давлением до 40 бар.

Выгрузка бутылок, подвешенных за горлышко, пригодна как для непосредственной выгрузки, так и для передачи на пневматическую транспортировку.

В машине KSB Вallon происходит передача на регулируемый по высоте ленточный конвейер для больших емкостей.

Наименование параметров |

Тип машины |

||

KSB 3000 |

|

KSB Вallon |

|

|

|

||

Размеры горлышка (максимальные): |

|

|

|

высота, мм |

24 |

|

25 |

диаметр внутренний, мм |

25 |

|

44 |

диаметр горлового кольца, мм |

39 |

|

55 |

|

|

|

|

Размеры преформ ниже горлового кольца: |

|

|

|

длина (максимальная), мм |

155 |

|

190 |

диаметр, мм |

28 |

|

46 |

|

|

|

|

Параметры бутылок (максимальные): |

|

|

|

диаметр, мм |

110 |

|

200 |

длина, мм |

340 |

|

430 |

вместимость, л |

2,5 |

|

12,0 |

|

|

|

|

Производительность номинальная, шт./ч |

4500 |

|

2200 |

Количество полостей, шт. |

3 |

|

2 |

Высота горлового кольца на выходе бутылки, мм |

Около 1125 |

||

Количество нагревательных модулей, шт. |

|

4 |

|

Количество нагревательных зон, шт. |

|

8 |

|

Мощность системы нагрева, кВт |

|

64 |

|

824 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

7.4.5.1.2. Выдувные машины карусельного типа

Примером карусельной (роторной) выдувной машины может служить машина Соntiform S, выпускаемая фирмой Krones (Германия).

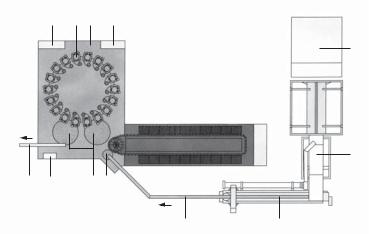

Принципиальное устройство этой машины показано на рис. 7.117.

17 12 11 16

1

7 |

8 |

9 |

15 |

|

2 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3

13 |

14 |

10 6 |

5 |

4 |

Рис. 7.117. Выдувная машина Соntiform S карусельного типа фирмы Krones:

1 — опрокидыватель преформ; 2 — бункер запаса преформ; 3 — вертикальный конвейер для преформ; 4 — роликовый сортировщик преформ; 5 — подача преформ; 6 — загрузочная звездочка; 7 — линейная печь; 8 — цепь нагревательная; 9 — камера нагревательная; 10 — передающие звездочки; 11 — станина блока выдува; 12 — пресс-форма; 13 — конвейер воздушный;

14 — пульт управления; 15 — щит электрораспределительный; 16 — распределитель воды; 17 — распределитель воздуха

Карусельный принцип конструкции машины Соntiform S позволяет организовать ее работу в непрерывном режиме, что по сравнению с машинами линейного типа обеспечивает более высокую стабильность качества бутылок.

Порядок операций, осуществляемых при выдуве полимерных бутылок в машине Соntiform S, тот же, что и в линейной выдувной машине, описанной выше.

7.4.5.2.Мойка и ополаскивание полимерных бутылок

Впоследнее время начинают использовать линии упаковывания напитков в оборотные полимерные бутылки из поликарбоната. В состав таких линий входит специализированная моечная машина, предназначенная для мойки полимерной посуды.

При организации мойки полимерных бутылок необходимо учитывать их специфические

особенности, в частности то, что:

• они не выдерживают температуру выше 60 °С и деформируются (лишь некоторые виды полимерных бутылок с высокой кристалличностью выдерживают нагрев до

более высоких температур, например бутылки для горячего фасования напитков);

• в них невозможно осуществить традиционное шприцевание, поскольку вследствие своей небольшой массы под гидродинамическим напором струи они легко срываются

сдержателя несущего кольца.

УПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

825 |

|

|

|

|

Таким образом, обычные бутылкомоечные машины не приемлемы для мойки полимерных бутылок, поэтому требуется специальное моечное оборудование.

7.4.5.2.1. Бутылкомоечная машина Spiragrip

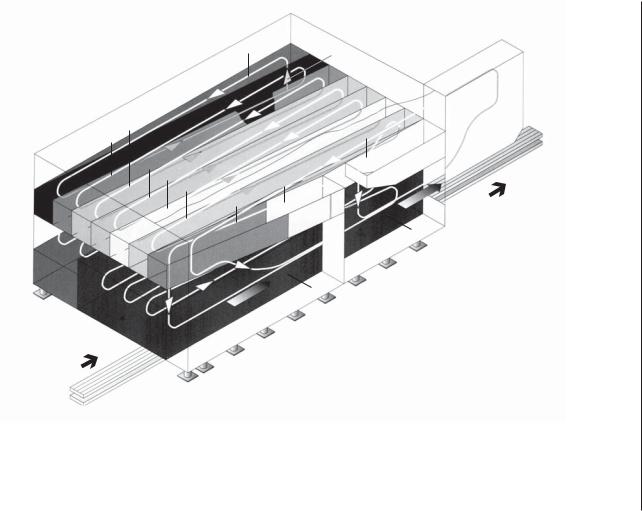

Примером такого специализированного оборудования для мойки многоразовых пластиковых бутылок является машина Spiragrip германской фирмы Krones (г. Нойтраублинг).

На рис. 7.118 показано принципиальное конструктивное устройство этой двухсторонней бутылкомоечной машины, принципиальным отличием которой является спиралеобразная траектория движения бутылок в процессе обработки. Мойку бутылок осуществляют

впроцессе многократного последовательного и полного погружения бутылок в ванны с моющими растворами и водой.

Конструктивное отличие этой машины в том, что она не имеет традиционных бутылконосителей, а оборудована специальными транспортирующими системами с фиксацией бутылок за горлышко, которые обеспечивают перемещение бутылок в машине по спиралеобразной траектории. Благодаря этому увеличивается протяженность пути бутылок и, соответственно, увеличивается продолжительность их обработки для достижения требуемого качества мойки.

Компактные несущие бутылочные устройства, скорость которых синхронизирована со скоростью подающего конвейера, опускаются на бутылки, предварительно отделенные одна от другой на определенный промежуток с помощью специального делителя конвейерного типа (рис. 7.119, а), захватывают их за горлышки по 3–6 шт. и по спиралеобразной траектории перемещают внутри машины. При выгрузке бутылок их машины все происходит

вобратном порядке (рис. 7.119, б) — как только вымытые бутылки оказываются над разгрузочным конвейером, движущимся с той же скоростью, что и бутылки, несущие бутылочные устройства начинают приподниматься, освобождая при этом горлышки бутылок.

Как только бутылки попадают в машину (стадия 1), их сразу переворачивают для удаления жидких остатков (стадия 2). После этого бутылки подвергают шприцеванию холодной водой (стадия 3), а затем отмачиванию и шприцеванию щелочным раствором при наиболее высокой допустимой температуре (стадия 4). После этого бутылки подвергают шприцеванию и орошению щелочным раствором при более низкой температуре (стадия 5) и шприцеванию горлышка и несущего кольца (стадия 6). Затем происходит последовательное отмачивание и шприцевание водой и дезинфицирующим раствором с постепенным понижением температуры (стадия 7–16). Охлажденные бутылки подвергают финишному шприцеванию холодной водой (стадия 17), после чего их перемещают вниз горлышком для стекания из них остатков промывной воды (стадия 18). Вымытые бутылки разблокировываются и выгружаются на разгрузочный конвейер (стадия 19).

Поскольку полимеры обладают хорошими адсорбирующими способностями, то после мойки оборотные ПЭТ-бутылки должны быть подвергнуты контролю на наличие остаточных запахов. Примером такого инспекционного оборудования может служить машина Aircontronic фирмы КRONES, обеспечивающая бесконтактный контроль ПЭТ-бутылок. Вымытые ПЭТ-бутылки перемещаются под рабочим элементом машины, в котором размещены сопло для подачи нейтрального воздуха и приемное устройство газоанализатора. Из сопла в бутылку нагнетается под давлением тонкая струя чистого воздуха без запахов, который вытесняет воздух, находящийся в бутылке, непосредственно к приемному устройству газоанализатора. Как только газоанализатор обнаруживает в этом воздухе посторонние запахи, то бутылка, из которой он был вытеснен, отбраковывается.

7

6

11

|

9 |

|

18 |

|

|

|

|

|

|

13 |

|

|

|

15 |

2 |

|

|

17 |

|

|

|

|

|

8 |

|

|

3 |

|

|

|

|

10 |

|

|

|

12 |

|

|

19 |

14

516

1

4

Рис. 7.118. Принципиальное устройство бутылкомоечной машины Spiragrip:

1 — вход бутылок; 2 — удаление жидких остатков; 3 — шприцевание холодной водой; 4 — отмачивание и шприцевание щелочным раствором при наиболее высокой допустимой температуре; 5 — шприцевание и орошение щелочным раствором; 6 — шприцевание горлышка и несущего кольца; 7 — шприцевание; 8 — отмачивание; 9, 11, 13 и 15 — шприцевание горячей водой, дезинфицирующим раствором, теплой и холодной водой; 10, 12, 14 и 16 — отмачивание в горячей воде, в дезинфицирующем растворе, в теплой

ихолодной воде; 17 — финишное шприцевание холодной водой; 18 — стекание остатков промывной воды; 19 — разблокировка

ивыгрузка вымытых бутылок на конвейер

826

ИНЖЕНЕРИЯ ПИВОВАРЕННАЯ