Pivovarennaya_inzheneria_ / Глава 7

.pdfУПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

647 |

|

|

|

|

|

Таблица 7.2 |

Ориентировочные усредненные технологические параметры функционирования бутылкомоечных машин

Суммарная продолжительность отмачивания и шприцевания внутренней по- |

7,5 |

верхности бутылок (при теоретической производительности, без бутылок), |

|

мин, не менее |

|

Продолжительность шприцевания, мин, не менее |

1,67 |

Давление (абсолютное) в устройствах, МПа: |

|

внутреннего ополаскивания |

0,19–0,23 |

внешнего ополаскивания |

0,11–0,12 |

|

|

Температура моющего раствора в наиболее горячей ванне или отсеке, оС |

75+5 |

Концентрация моющего раствора,% |

0,7–2,5 |

Расход: |

|

водопроводной воды на 1 бутылку, л |

0,2–0,35 |

теплоты на 1 бутылку, кДж, не более |

167 |

каустической соды на 1 бутылку (для 1,2%-ного раствора), г |

1,0–1,3 |

|

|

Примечание. Приведенные значения абсолютного давления в устройствах для ополаскивания не распространяются на давление в устройствах для обработки бутылок водопроводной водой.

7.3.5.3. Бутылкомоечные машины

Бутылкомоечные машины предназначены для мойки оборотных бутылок, поступающих на пивобезалкогольные заводы. Принцип действия бутылкомоечных машин основан на обработке бутылок нагретыми растворами, содержащими специальные моющие средства, и водой.

Бутылкомоечные машины — самое громоздкое оборудование в линии упаковывания напитков. Их длина может достигать 20 м, ширина — 12 м, а высота с одноэтажный дом.

7.3.5.3.1. Классификация бутылкомоечных машин

Применяемые в настоящее время бутылкомоечные машины можно классифицировать по следующим морфологическим признакам:

•по производительности;

•по назначению;

•по способу мойки;

•по кинематическому устройству;

•по числу отмочных ванн;

•по степени механизации процесса;

•по организации подвода грязных и отвода вымытых бутылок.

Варианты основных морфологических признаков бутылкомоечных машин приведены в табл. 7.3.

Универсальные бутылкомоечные машины предназначены для мойки разных типов бутылок, а специализированные — для мойки лишь одного типа бутылок.

648 ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ

|

|

|

|

Таблица 7.3 |

|

Классификация бутылкомоечных машин |

|

||

|

|

|

|

|

Морфологиче- |

|

Варианты исполнения |

|

|

ский признак |

а |

б |

в |

г |

|

||||

Назначение |

Универсальные |

Специализиро- |

|

|

|

|

ванные |

|

|

Способ мойки |

Шприцеваль- |

Отмочно- |

Отмочно- |

|

|

ные |

шприцевальные |

шприцевальные |

|

|

|

|

с механической |

|

|

|

|

обработкой |

|

|

|

|

бутылок «ерша- |

|

|

|

|

ми» и щетками |

|

Кинематиче- |

Конвейерные |

Конвейерные |

Барабанные |

Карусельные |

ское устрой- |

цепные |

бесцепные |

|

|

ство |

|

|

|

|

Число отмоч- |

Однованные |

Двухванные |

Трехванные |

и т. д. |

ных ванн |

|

|

|

|

По степени |

С применением |

Полностью |

|

|

механизации |

ручного труда |

механизиро- |

|

|

процесса |

|

ванные |

|

|

Организация |

Односторонние |

Двухсторонние |

|

|

подачи в маши- |

|

|

|

|

ну грязных и от- |

|

|

|

|

вода вымытых |

|

|

|

|

бутылок |

|

|

|

|

В односторонних бутылкомоечных машинах загрузка грязных и выгрузка чистых бутылок осуществляется с одной стороны, а в двусторонних — с двух противоположных сторон. Благодаря разнесению в разные стороны загрузки грязных и выгрузки чистых бутылок в двусторонних бутылкомоечных машинах обеспечивается более высокая степень надежности микробиологической чистоты вымытых бутылок. К достоинству односторонних машин относят более высокий коэффициент использования площади.

7.3.5.3.2.Основные требования, предъявляемые к бутылкомоечным машинам

Кбутылкомоечным машинам предъявляют следующие основные технические требования:

•обеспечение бесступенчатого регулирования скорости привода машин для изменения производительности;

•детали и другие конструктивные элементы, соприкасаемые с моющими средами, должны быть изготовлены из коррозионностойких материалов;

•наличие устройств для подсоединения к системам приготовления моющих растворов

иудаления водяных паров;

•наличие фильтров для очистки моющих сред от механических примесей;

•обеспечение герметичности и надежности соединений технологических коммуникаций;

УПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

649 |

|

|

|

|

•автоматическое поддержание температуры моющих сред в отмочных ваннах;

•возможность правоили левостороннего поступления и отвода бутылок;

•обеспечение вместимости отмочных ванн для работы машины без замены моющего раствора в течение не менее 24 ч с добавлением свежего раствора для поддержания уровня и концентрации раствора в ванне;

•ресурс машины до первого капитального ремонта должен быть не менее 8000 ч. Кроме того, в соответствии с экономическими и экологическими требованиями рас-

ходы воды, энергии и моющих средств должны быть минимизированы, насколько это возможно.

7.3.5.3.3.Конструктивное устройство и принцип действия бутылкомоечных машин

Впивобезалкогольной промышленности в основном используются бутылкомоечные машины отмочно-шприцевального типа, в которых автоматизированы операции загрузки, выгрузки и мойки бутылок.

Современные бутылкомоечные машины изготавливают преимущественно конвейерного типа с периодическим или непрерывным движением конвейера, многопоточные, т. е. имеющие несколько параллельных потоков бутылок. Конвейеры моечных машин состоят из носителей бутылок (кассет), закрепленных на бесконечных цепях (цепные машины), или из кассет, не связанных между собой цепями, а установленных на направляющих опорах и проталкивающих друг друга по замкнутой трассе (бесцепные машины). Некоторые зарубежные фирмы производят машины со встречными щетками для мойки бутылок. Как правило, бутылкомоечную машину обслуживает один оператор, наблюдающий за ее работой.

Теоретическая производительность бутылкомоечной машины без бутылок должна быть

в1,2, а с бутылками — в 1,13 раза больше номинальной производительности; техническая производительность — в 1,1 раза больше ее.

Впоследние десятилетия благодаря конструктивному совершенствованию бутылкомоечных машин достигнута существенная экономия воды на мойку бутылок: так, если

в1980 г. средний расход воды на мойку одной бутылки вместимостью 0,5 л составлял 1 л,

в1990 г. — 0,3–0,4 л, то к 2000 г. он снижен до 0,10–0,15 л.

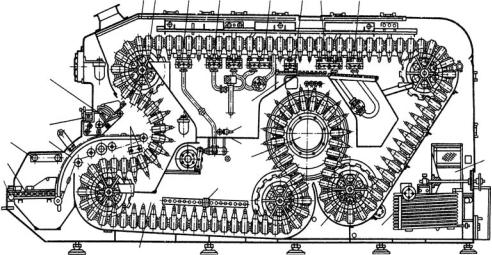

Бутылкомоечная машина АММ-6. На рис. 7.8 показан продольный разрез унифицированной бутылкомоечной машины АММ-6, выпускаемой ОАО «Mелитопольпродмаш» (г. Мелитополь, Украина).

Машина конвейерного типа, с цепным тяговым органом, отмочно-шприцевой системой с двумя отмочными ваннами. Загрузка и выгрузка бутылок осуществляется с одной стороны машины. Корпус 8 машины представляет собой сварную конструкцию из листовой стали. В нижней части корпуса размещены две отмочные ванны 20, 22 моющего раствора общей вместимостью 4,2 м3, в верхней части корпуса — над отмочными ваннами — расположены две ванны 13, 15 для сбора соответственно воды и слабощелочной воды после шприцевания бутылок. Все ванны образованы боковинами корпуса и внутренними перегородками и занимают всю ширину машины. В нижних отмочных ваннах расположены два теплообменника 19, 21 для подогрева щелочных растворов и сетчатый барабан 18 для улавливания из раствора смытых этикеток. Вода в верхней ванне 13 подогревается с помощью парового барботера 12.

650 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|||

|

|

|

|

|

|

8 9 |

10 |

11 |

14 |

14 16 |

16 |

|

6 |

|

|

|

|

|

|

15 |

|

|

5 |

7 |

12 |

|

|

|

|

||

3 |

4 |

|

13 |

|

2 |

|

|

|

|

|

|

17 |

18 |

|

1 |

|

|

21 |

|

|

|

|

|

|

|

|

|

20 |

19 |

|

|

|

22 |

|

Рис. 7.8. Принципиальное устройство бутылкомоечной машины АММ-6:

1 — конвейер пластинчатый для подвода бутылок; 2 — стол загрузочный; 3 — труба для орошения бутылок; 4 — механизм загрузки; 5 — конвейер пластинчатый для отвода бутылок; 6 — механизм выгрузки; 7 — трубы для орошения бутылок; 8 — корпус; 9 — цепь; 10, 11 и 14 — форсунки для шприцевания холодной, теплой и горячей водой;

12 — барботер паровой; 13 — ванна для сбора воды после шприцевания; 15 — ванная для сбора слабощелочной воды после шприцевания; 16 — форсунки для шприцевания горячей щелочью; 17 — барабан; 18 — этикетоотборник; 19, 21 — теплообменник; 20, 22 — ванна отмочная

Внутри корпуса установлены валы со звездочками, на которые одеты две втулочнороликовые цепи 9, образующие бесконечный конвейер. К цепям прикреплены 126 бутылконосителей, каждый из которых представляет собой сварную конструкцию с 16 гнездами для бутылок. После схода со звездочек цепи перемещаются по направляющим, приваренным к боковинам корпуса.

В корпусе имеются люки для очистки и мойки ванн. Для доступа к устройствам шприцевания внутренней поверхности бутылок с двух сторон машины имеются окна.

Механизм загрузки 4 бутылок состоит из накопительного загрузочного стола (аккумулятора), выполненного в виде вращающихся в одном направлении валиков; над ними расположены разделители потоков бутылок.

Механизм выгрузки 6 вымытых бутылок представляет собой наклонные желоба, на которые выпадают из бутылконосителей бутылки, устанавливаемые этими желобами вертикально и сталкиваемые на пластинчатый конвейер 5, отводящий вымытые бутылки на фасование.

Привод машины включает в себя электродвигатель, двухступенчатую передачу, червячный редуктор, открытую пару цилиндрических шестерен и вал с кривошипами. Последние через тяги и храповое зацепление периодически поворачивают приводной вал, который за каждый оборот кривошипного вала (кинематический цикл машины) протягивает цепи с бутылконосителями на один шаг. На промежуточном

УПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

651 |

|

|

|

|

валу привода установлен вариатор, позволяющий плавно регулировать производительность машины.

К бутылкомоечной машине бутылки подают пластинчатым конвейером 1. На накопительном загрузочном столе 2 они орошаются теплой водой с температурой 25–30 °С, по трубе 3 поступающей из верхней ванны 13. После этого бутылки с помощью механизма загрузки перемещаются в гнезда бутылконосителя и остаются в нем до выгрузки их из машины. Перед входом в первую отмочную ванну для подогрева и предварительного ополаскивания бутылки орошаются из труб 7 водой температурой 40–45 °С, поступающей из ванны 15, куда сливается вода после первого горячего шприцевания. Вода из коллекторов предварительного ополаскивания удаляется в канализацию, не попадая в ванну первого отмачивания. После этого бутылки входят в первую отмочную ванну с щелочным раствором, концентрация которого составляет 1–2%, а температура 60–65 °С.

При переходе бутылок из ванны 22 во вторую 20 над барабаном 17 установлено четыре щприцевальных сопла, из которых струей щелочного раствора этикетки смываются с бутылок. Затем во второй щелочной ванне загрязнения отмачиваются в щелочном растворе при температуре 75–80 °С. В этой ванне наружная и внутренняя поверхности бутылок подвергаются дополнительному отмачиванию при более высокой температуре. Далее бутылконосители с бутылками движутся по наклонной плоскости до поворота в верхней части машины. Благодаря наклонному перемещению увеличивается продолжительность отмачивания внутренней поверхности бутылок и дополнительной мойки наружной поверхности раствором, выливаемым из бутылок при повороте цепей бутылконосителей на натяжных звездочках.

На верхнем горизонтальном участке бутылконосители с бутылками сначала подвергаются наружному шприцеванию горячим (60–65 °С) раствором щелочи из форсунок 16. При этом с наружных поверхностей бутылконосителей смываются прилипшие во второй отмочной ванне этикетки, они попадают на наклонный лоток и по нему возвращаются во вторую ванну. Затем бутылки, продвигаясь по горизонтальной трассе, подвергаются многократному шприцеванию и наружной мойке сначала горячей (40–45 °С), а затем теплой (25–30 °С) и холодной водой соответственно из форсунок 14, 11 и 10. Вымытые и охлажденные бутылки проходят несколько позиций для стока остатков воды и далее попадают из бутылконосителей на стол разгрузки.

Этикетоотборник 18 представляет собой вращающийся сетчатый барабан, через который пропускается жидкость, забираемая из второй ванны. Этикетки задерживаются на внутренней поверхности барабана и при его вращении сдуваются в специальный лоток струей воздуха, подаваемой вентилятором.

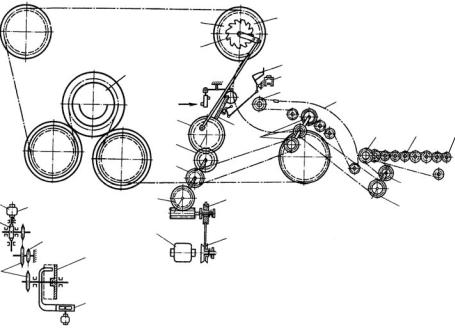

На рис. 7.9 приведена кинематическая схема бутылкомоечной машины АММ-6. Бутылкомоечная машина АММ-12. Машина по принципу действия и кинематической

схеме аналогична машине АММ-6 и отличается от нее производительностью и обеспечивающими ее параметрами.

Основные характеристики бутылкомоечных машин типа АММ-6 и АММ-12 приведены в табл. 7.4.

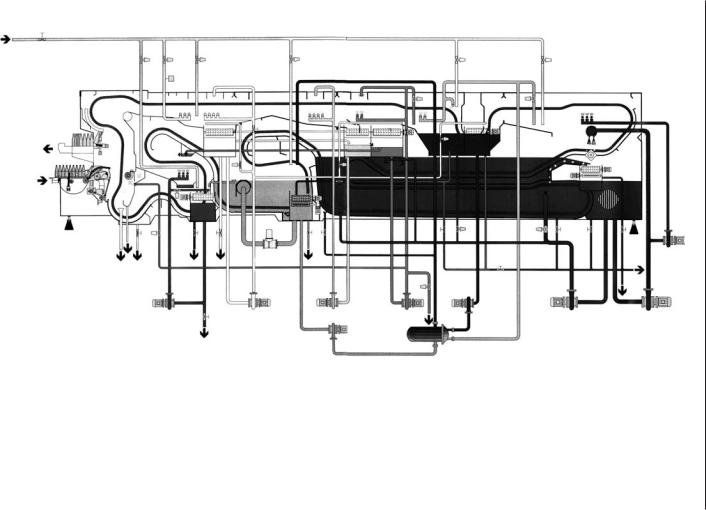

Бутылкомоечные машины Lavatec KES. На рис. 7.10 показано принципиальное конструктивное устройство односторонних бутылкомоечных машин Lavatec KES германской фирмы Krones (г. Нойтраублинг), номинальная производительность которых в зависимости от типоразмера может достигать 120 000 бут./ч.

652 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

Таблица 7.4

Технические характеристики бутылкомоечных машин производства «Mелитопольпродмаш»

Показатели |

АММ-6 |

АММ-12 |

Техническая производительность, бут./ч |

6600 |

13 200 |

Количество: |

|

|

бутылконосителей |

126 |

146 |

гнезд в бутылконосителе |

16 |

24 |

Шаг, мм: |

|

|

цепи |

125 |

125 |

между гнездами |

85 |

85 |

Продолжительность пребывания бутылок в машине, мин |

17,9 |

15,8 |

Длительность кинематического цикла, с |

9,6 |

7,2 |

Расход: |

|

|

воды, м3/ч |

6 |

14 |

пара, кг/ч |

270 |

450 |

Мощность установленных двигателей, кВт |

22,7 |

29,6 |

Габаритные размеры, мм |

6500×1770× |

8200×2480× |

|

×2750 |

×2750 |

Масса, кг |

12 700 |

18 500 |

Бутылкомоечные машины Lavatec KES — конвейерного типа, отмочно-шприцевальные, с пятью отмочными ваннами, с цепным тяговым органом, осуществляемым непрерывное перемещение бутылконосителей. Машины односторонние — загрузка и выгрузка бутылок

вних осуществляют с одной стороны. Корпус машин высотой от 3 м представляет собой сварную конструкцию из листовой стали.

Внижней части корпуса размещены четыре отмочные ванны — в первых двух 2, 3, осуществляют последовательное отмачивание бутылок в воде, а в последующих 5, 6, осуществляют отмачивание бутылок в щелочном растворе. Над отмочной ванной 2 расположено приемное устройство 1 для остатков содержимого, остававшихся

вбутылках.

Вверхней части корпуса — над отмочной ванной 6 — расположена отмочная щелочная ванна 7, в которую также сливается щелочной раствор после стадии шприцевания 8 бутылок горячей щелочью. После шприцевания последовательно горячей, теплой и холодной водой эти среды собираются в ваннах 9, 10 и 11. Все ванны образованы боковинами корпуса и внутренними перегородками и занимают всю ширину машины.

Свежая холодная вода поступает в бутылкомоечную машину по трубопроводу 12.

Вотмочной ванне 6 расположен теплообменник для подогрева щелочного раствора и этикетоотборник. Температура моющих сред в ваннах 5, 7 поддерживается благодаря рекуперации теплоты с помощью теплообменника.

Внутри корпуса установлены валы со звездочками, на которые одеты две втулочнороликовые цепи, образующие бесконечный конвейер. К цепям прикреплены бутылконосители, каждый из которых представляет собой сварную конструкцию с гнездами для бутылок. После схода со звездочек цепи перемещаются по направляющим, приваренным к боковинам корпуса.

|

|

|

УПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

653 |

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

4 |

|

|

|

|

z=14; |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

t=125 |

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

z=9; |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

Вода |

|

|

|

|

t=19,05 |

9 |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

z=60; |

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

z=10; |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

z=13; |

|

|

|

|

||||||||||||

|

|

|

|

|

m=8 |

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

t=19,05 |

t=12,7 10 |

||||||||||||||||||

|

|

|

|

|

z=16; |

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

z=15; |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

t=19,05 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

m=8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

z=20; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

t=19,05 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

z=13; |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

2 |

|

N=0,6 кВт; |

|

13 |

|

|

|

|

|

|

|

|

260 |

|

|

|

|

|

|

|

|

t=15,875 |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

z=16; |

|

|

|

|

|

|||||||||

|

|

РЧП$180; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

1 |

|

n=1350 мин–1 |

t=1:37 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t=19,05 |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

P4$00; |

|

|

z=14; |

|

12 |

|

|

|

|

|

|

|

|

11 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

t=1:64 |

|

N=2,8 кВт; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

t=12,7 |

|

|

|

αmin=155; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

15 |

n=1420 мин–1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

αmax=240

z=48;

t=12,7

14

Рис. 7.9. Кинематическая схема бутылкомоечной машины АММ-6:

1 — червячный редуктор; 2 — электродвигатель; 3 — барабан; 4 — ведущая шестерня цепного конвейера; 5 — храповый механизм ведущего вала конвейера; 6 — механизм разгрузки вымытых бутылок; 7 — конвейер вымытых бутылок; 8 — вал с кривошипами; 9 — поперечная планка механизма загрузки, подающая бутылки со стола загрузки в бутылконосители; 10 — вращающиеся ролики стола загрузки; 11 — вариатор скорости цепного конвейера; 12 — электродвигатель; 13 — червячный редуктор; 14 — вентилятор; 15 — сетчатый барабан этикетоотборного устройства

В боковых стенках корпуса машины имеются люки для очистки и мойки ванн и окна для доступа к устройствам шприцевания внутренней поверхности бутылок.

Загрузка бутылок в гнезда бутылконосителей осуществляется с помощью цепного механизма. К нему примыкает аккумуляторный стол, к которому по конвейеру подводят грязные бутылки. Аккумуляторный стол представляет собой несколько параллельных пластинчатых конвейеров, установленных в одной плоскости, над которыми вблизи механизма загрузки расположены разделители потоков бутылок.

Выгрузка вымытых бутылок из бутылконосителей осуществляется с помощью рычажного механизма. Он представляет собой наклонные желоба, на которые выпадают из бутылконосителей бутылки, и с помощью рычагов устанавливаются вертикально и сталкиваются на пластинчатый конвейер, отводящий вымытые бутылки на фасование.

Конвейер с бутылконосителями приводят в движение пять синхронно работающих электроприводов, расположение которых показано на рис. 7.22. На этом же рисунке показано расположение приводов загрузочного и разгрузочного механизмов, в также этикетоотборника.

12

|

11 |

10 |

8 |

7 |

|

|

|

9 |

|

|

4 |

|

|

|

1 |

3 |

5 |

|

6 |

|

|

|

||

|

|

|

|

|

|

2 |

|

|

|

Рис. 7.10. Принципиальное устройство бутылкомоечных машин Lavatec KES:

1 — приемное устройство для остатков содержимого бутылок; 2, 3 — водяная ванна для предварительного отмачивания; 4 — устройство для шприцевания горячей водой; 5 — предварительная отмочная щелочная ванна; 6 — главная отмочная щелочная ванна; 7 — щелочная отмочная ванна; 8 — ванна сбора щелочного раствора после шприцевания бутылок горячей щелочью; 9, 10 и 11 — ванны для сбора горячей, теплой и холодной воды после шприцевания бутылок;

12 — трубопровод для подачи холодной воды

654

ИНЖЕНЕРИЯ ПИВОВАРЕННАЯ

УПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

655 |

|

|

|

|

На стол загрузки бутылкомоечной машины бутылки подают пластинчатым конвейером и разделяют вертикальными перегородками на параллельные потоки, число которых равно количеству гнезд в бутылконосителях. После этого бутылки с помощью цепного механизма загрузки в ряд перемещаются в гнезда бутылконосителя и остаются в нем до выгрузки их из машины по окончании мойки.

Непосредственно после загрузки в машину бутылки наклоняются для их опорожнения от остатков содержащейся в них жидкости. Эти остатки собирают в специальное приемное устройство и отводят в канализацию, поскольку они могут быть токсичны и перенасыщены микрофлорой.

После опорожнения бутылки последовательно подвергают отмачиванию в ваннах 2, 3 в воде с различной температурой — соответственно 20–30 и 40 °С. При этом наряду с отмачиванием загрязнений бутылки поэтапно прогреваются. После выхода из ванны 3 бутылки переворачиваются, занимая положение горлышком вниз, и после опорожнения подвергаются шприцеванию 4 горячей водой при температуре 40–50 °С.

Затем бутылки подвергают первой щелочной обработке, погружая их в ванну 5 с горячим щелочным раствором, концентрация которого составляет 1–2%, а температура 60 °С. При этом осуществляется последующее набухание и растворение загрязнений, а также дальнейшее прогревание бутылок. Выходя из ванны 5, бутылки переворачиваются горлышком вниз, в результате чего находившийся в них щелочной раствор возвращается в ванну 5.

На следующем этапе мойки бутылки погружают в ванну 6 с горячим щелочным раствором, температура которого достигает 80 °С. Эта ванна самая протяженная и к тому же многоуровневая, что позволяет обеспечить наиболее длительное (6–8 мин) и интенсивное отмачивание, при котором растворяются не только труднорастворимые загрязнения, но также отделяются от бутылок этикетки и этикеточный клей.

Далее бутылконосители с наполненными горячим щелочным раствором бутылками поднимаются в верхнюю часть машины, подвергаясь при этом наружному ополаскиванию тем же раствором для смыва этикеток, переворачиваются, опорожняясь в ванну 6, и занимают положение горлышками вниз.

На верхнем горизонтальном участке движения бутылконосителей бутылки сначала подвергают шприцеванию горячим щелочным раствором из ванны 6 с температурой около 80 °С, после чего они погружаются в ванну 7 с температурой 60 °С, на выходе из которой еще раз подвергаются шприцеванию щелочным раствором, но при температуре 50–55 °С.

Затем бутылки, продвигаясь по горизонтальной трассе, подвергают многократному шприцеванию и наружной мойке сначала горячей (40–45 °С), а затем теплой (25–30 °С), холодной (15–20 °С) и свежей водой (10–12 °С) соответственно из форсунок 9, 10, 11, 12. Вымытые и охлажденные бутылки проходят несколько позиций для стока остатков воды. Допускаемый остаток воды в бутылке не должен превышать 1 мл.

Далее бутылки с помощью механизма выгрузки из бутылконосителей попадают на стол разгрузки, а с него на пластинчатый транспортер, отводящий бутылки от бутылкомоечной машины.

Этикетоотборник расположен в конце щелочной ванны 6 и представляет собой движущуюся сетчатую ленту, через которую пропускают щелочной раствор, отбираемый из

656 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

ванны 6. Содержащиеся в растворе отмокшие этикетки задерживаются на сетчатой ленте и выгружаются из бутылкомоечной машины.

Производительность односторонних машин фирмы Krones

Тип машины |

Производительность, бут./ч |

|

КЕК |

2 000–10 000 |

|

КЕSK |

5 |

000–25 000 |

KES |

15 |

000–120 000 |

KES 3,4 |

25 |

000–120 000 |

Бутылкомоечные машины Lavatec KD-2-4,2/5,2. На рис. 7.11 показано принципиальное конструктивное устройство двусторонних бутылкомоечных машин Lavatec KD-2- 4,2/5,2 германской фирмы Krones (г. Нойтраублинг), номинальная производительность которых в зависимости от типоразмера может достигать 150 000 бут./ч.

Особенность двусторонних бутылкомоечных машин в том, что после загрузки бутылками бутылконосители поднимаются вверх и, продвигаясь в верхней части машины, последовательно погружаются в узкие высокие щелочные ванны, образуя при этом вертикальные петли. Бутылконосители перемещаются в этих петлях не строго вертикально, а с небольшим наклоном, чтобы бутылки заполнялись щелочным раствором полностью, без образования воздушных пробок.

После выгрузки вымытых бутылок на противоположной стороне машины бутылконосители перемещаются пустыми в нижней части машины на сторону загрузки. Вследствие этой конструктивной особенности двусторонних бутылкомоечных машин коэффициент использования по носителям (см. раздел 7.2.4.5) в них меньше по сравнению с односторонними машинами.

Вертикальным расположением ванн обусловлена относительно большая высота бутылкомоечных машин Lavatec KD-2-4,2/5,2, которая в зависимости от типа машины составляет соответственно 4,2 или 5,2 м.

Бутылкомоечные машины Lavatec KD-2-3,6. На рис. 7.12 показано принципиальное конструктивное устройство двусторонних бутылкомоечных машин Lavatec KD-2-3,6 германской фирмы Krones (г. Нойтраублинг), номинальная производительность которых в зависимости от типоразмера может достигать 70 000 бут./ч.

Отличительной особенностью этих машин от вышеописанных является то, что петли бутылконосителей в щелочной ванне ориентированы в горизонтальном направлении, благодаря чему высота этих машин снижена и составляет около 3,6 м.

Диапазоны производительности бутылкомоечных машин KES и других односторонних аналогичных машин фирмы Krones приведены ниже.

Производительность двусторонних машин фирмы Krones

Тип машины |

Производительность, бут./ч |

КD 3,6 |

20 000–70 000 |

КD 4,2 |

20 000–150 000 |

KD 5,2 |

30 000–150 000 |