Pivovarennaya_inzheneria_ / Глава 7

.pdf

УПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

687 |

|

|

|

|

а)

б)

1 |

2 |

33 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

6 |

|

7 |

|

9 |

|

|

6 |

|

|

|

|

|

|

|

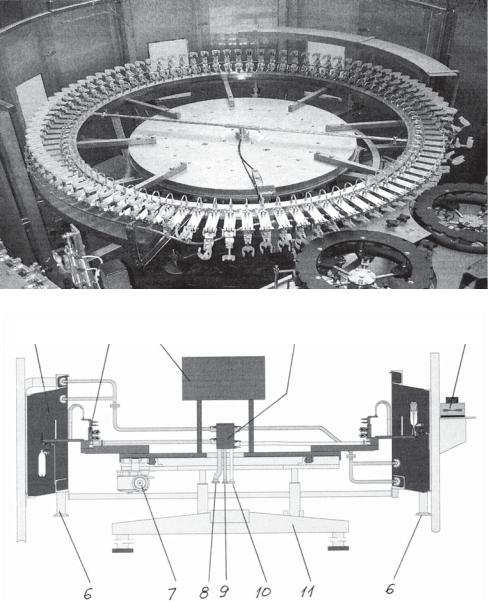

Рис. 7.34. Ополаскивающая машина карусельного типа фирмы Krones:

а— вид сверху; б — разрез: 1 — стерильная зона; 2 — электропневматический клапан; 3 — шкаф управления; 4 — ротационный распределитель потоков; 5 — вентилятор с обеспложивающим фильтром; 6 — отвод жидкости; 7 — электропривод; 8 — стерильная вода;

9 — моющие растворы; 10 — стерильный воздух; 11 — рама

а) |

|

б) |

в) |

||

|

|

|

|

|

|

|

|

|

|

|

Пневматический |

|

|

|

Пневматический |

|

управляющий |

|

|

|

управляющий |

|

клапан |

|

Пневматический |

||||

|

|

клапан |

|

|

|

|

|

|

|

||

|

управляющий |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

клапан |

|

|

|

|

|

|

|

|

|

|

Распылительное |

|

|

|

Распылительное |

|

сопло с кулачковым |

|

сопло с кулачковым |

управлением |

|

управлением |

|

|

|

à) |

á) |

â) |

|

|

|

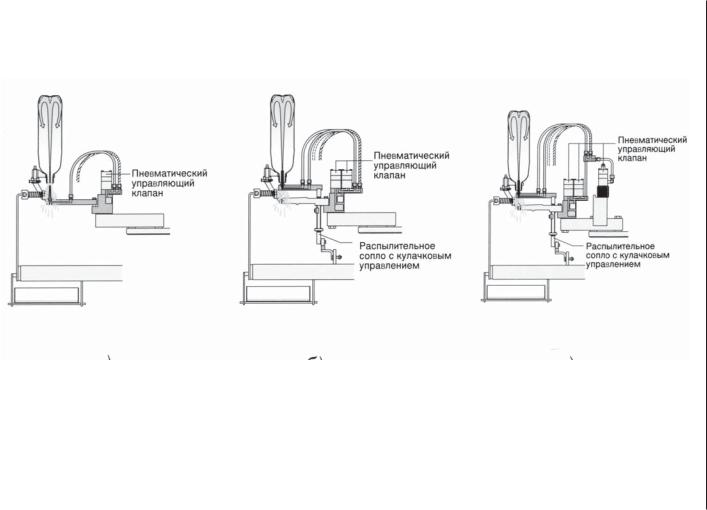

Рис. 7.35. Ополаскиватели машин карусельного типа:

а— одноканальный с фиксированным соплом и неуправляемый соплом;

б— двухканальный с управляемым соплом; в — рехканальный с управляемым соплом

688

ИНЖЕНЕРИЯ ПИВОВАРЕННАЯ

УПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

689 |

|

|

|

|

При так называемой «реактивной очистке» в бутылки подают через специальные сопла с двумя коаксиально расположенными каналами (типа «труба в трубе») одновременно жидкость и воздух — при этом жидкость поступает из сопла по центральному, трубчатому каналу, а воздух — по наружному, кольцеобразному. Благодаря этому осуществляется мелкое равномерное распыление воды по внутренней поверхности бутылки. Такая очистка наиболее предпочтительна при использовании дезинфицирующего раствора.

В карусельных ополаскивающих машинах сопла бывают фиксированные (стационарные) и подвижные (управляемые). С помощью фиксированных сопел, расположенных строго под горлышком бутылок, их внутреннюю полость ополаскивают только водой. При этом входящая под напором струя воды блокирует поток вытекающей самотеком жидкости, что снижает эффективность работы ополаскивающей машины, поскольку истечение жидкости из бутылки увеличивает продолжительность рабочего цикла ополаскивания. Подвижные сопла во время ополаскивания входят непосредственно в бутылку, благодаря чему входящая струя не препятствует выходу жидкости из бутылки.

С учетом продукта, вида сосуда и требуемой производительности машины ее оснащают ополаскивающими устройствами различных типов, которые показаны на рис. 7.35. Эти устройства могут быть с одним, двумя или тремя каналами для моющих сред, а управление ими может быть механическим или электропневматическим. Все типы ополаскивателей могут быть дополнительно оснащены системой для безразборной автоматизированной мойки.

7.3.6. Фасование напитков

Промышленное фасование пива в бутылки началось лишь в ХХ в. и развивалось параллельно с индустриальным производством бутылок.

До этого работу по фасованию пива вручную принимали на себя непосредственно трактиры или мелкооптовая торговля, которым пивоварни поставляли пиво в бочках. При этом очень часто не соблюдали необходимые требования гигиены, что отрицательно сказывалось на качестве пива и сроках его хранения. Поэтому не удивительно, что возникла потребность фасования пива в бутылки непосредственно на пивоварне с соблюдением жестких требований производственной санитарии и гигиены. В эпоху индустриализации эта техническая проблема была решена.

К настоящему времени фасовочные машины достигли весьма высокого уровня технического совершенства и являются центральным элементом всей системы. В большинстве случаев именно по фасовочной машине определяют производительность всей линии.

7.3.6.1. Инженерные задачи фасования напитков

Целью фасования является разделение напитка на определенные товарные дозы и распределение их в сосуды (бутылки, банки и пр.) с обеспечением сохранения потребительских свойств на протяжении длительного срока. При фасовании пива и газированных напитков это требование касается в первую очередь сохранения в напитке диоксида углерода, исключения (или минимизации) контакта напитка с кислородом и обеспечения микробиологической чистоты.

Полностью автоматическое фасование напитков в бутылки или другие сосуды является очень сложной технической задачей, настолько же многообразной, как и продукты, подлежащие фасованию.

690 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

При фасовании напитков в бутылки необходимо обеспечить следующие инженерные задачи:

•равномерный подвод бутылок к машине и загрузка их в нее;

•равномерное перемещение бутылок в машине;

•наполнение бутылки напитком;

•выгрузка бутылок из машины на отводящий пластинчатый конвейер.

Помимо этого, в процессе фасования напитков часто осуществляют некоторые дополнительные инженерные задачи, такие как:

•удаление из бутылки воздуха и заполнение их СО2 (удельный расход диоксида углерода составляет около 700 г/гл пива);

•обработка внутренней полости бутылок паром для вытеснения из нее воздуха;

•впрыскивание в бутылку с напитком (пивом) тонкой водяной струи под давлением,

что обеспечивает вспенивание и вытеснение воздуха и др.

При загрузке бутылок в машину необходимо их разделить из общего потока и обеспечить определенный интервал между ними, соответствующий шагу непрерывно вращающейся загрузочной звездочки, перемещающей порожние бутылки с подводящего конвейера на подъемный столик. При разгрузке, наоборот, разгрузочная звездочка должна плавно сместить наполненные бутылки с подъемных столиков на отводящий конвейер.

7.3.6.2.Фасовочные машины

7.3.6.2.1.Классификация фасовочных машин

Современные фасовочные машины можно классифицировать по следующим морфологическим признакам:

•по производительности;

•по назначению (применительно к виду напитков);

•по кинематическому устройству;

•по принципу наполнения бутылок;

•по требованиям асептики;

•по способу дозирования напитка;

•по компоновочному решению.

Варианты основных морфологических признаков фасовочных машин приведены в табл. 7.6.

Фасовочные машины выпускают с номинальными производительностями, которые должны соответствовать параметрическому ряду производительностей, рекомендуемому международным стандартом СТ СЭВ 4400—83 «Машины фасовочные и укупорочные для пищевых жидкостей. Общие технические требования».

«Тихие» напитки, не содержащие диоксид углерода, фасуют при атмосферном давлении. При фасовании дорогостоящих напитков осуществляют точное дозирование по объему, а при фасовании прохладительных напитков бутылки чаще всего заполняют до определенного уровня, что является менее точным способом дозирования.

Точность фасования по объему составляет обычно ±0,4%, а по уровню ±10 мм от номинального значения (уровня).

Пиво и газированные напитки (квас, безалкогольные и слабоалкогольные напитки, минеральные воды и др.) фасуют под постоянным избыточным давлением в изобарических

УПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

691 |

||||

|

|||||

|

|

|

|

|

|

|

|

|

|

|

Таблица 7.6 |

|

Классификация фасовочных машин |

|

|||

|

|

|

|

|

|

Морфологический |

|

Варианты исполнения |

|

||

признак |

а |

б |

в |

г |

д |

|

|||||

Назначение |

Для «тихих» |

Для игри- |

|

|

|

|

напитков |

стых на- |

|

|

|

|

|

питков |

|

|

|

Кинематический |

Карусель- |

|

|

|

|

признак |

ные |

|

|

|

|

Принцип наполне- |

При атмос- |

Изобариче- |

Под ваку- |

|

|

ния бутылок |

ферном |

ский |

умом |

|

|

|

давлении |

|

|

|

|

Форма и тип струи |

Равномер- |

Симметрич- |

Односто- |

Равномер- |

Утопленная |

|

ная пленка |

но направ- |

ронняя или |

ная струя |

струя |

|

(шатер) |

ленная |

прямая |

(зонтик) |

|

|

|

струя |

струя |

|

|

Температура фасо- |

Холодное |

Теплое фа- |

Горячее |

|

|

вания |

фасование |

сование при |

фасование |

|

|

|

при 4–10 °С |

18–25 °С |

при более |

|

|

|

|

|

60 °С |

|

|

Требования асеп- |

Не стериль- |

Стерильные |

|

|

|

тики |

ные условия |

условия |

|

|

|

Способ дозиро- |

По объему |

По уровню |

|

|

|

вания |

|

|

|

|

|

Конструктивное |

Отдельная |

Машина |

|

|

|

исполнение |

машина |

в составе |

|

|

|

|

|

агрегата |

|

|

|

условиях для сохранения в них диоксида углерода. Для этого в бутылке создают давление, равное тому, под которым находится напиток, после чего ее заполняют и укупоривают корончатой жестяной крышкой с упругой прокладкой (кронен-пробкой) на укупорочной машине. Во избежание вспенивания рекомендуется поддерживать температуру купажного сиропа для безалкогольных напитков не выше 10 °С, а газированных напитков, в том числе и пива, до 4 °С.

Пиво и газированные напитки фасуют в бутылки до определенной высоты заполнения, без точного дозирования по объему, поэтому изобарические фасовочные машины дозирующих устройств не имеют.

Вфасовочных машинах можно применять различные способы наполнения бутылок (рис. 7.36): равномерной пленкой (шатром), симметрично направленной струей, односторонней или направленной струей, равномерной струей (зонтиком), утопленной струей.

Впроизводстве пива и безалкогольных напитков наибольшее распространение получили способы наполнения бутылок равномерной струей-зонтиком и утопленной струей.

Наполнениие струей-зонтиком обеспечивает более выгодные характеристики процесса фасования — больший расход жидкости и, следовательно, повышенную производительность при наименьшей скорости потока и менее интенсивной турбулизации продукта.

692 ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ

а) б) в) г) д)

Рис. 7.36. Способы наполнения бутылок:

а — равномерной пленкой (шатром); б — симметрично направленной струей; в — односторонней или направленной струей; г — равномерной струей (зонтиком); д — утопленной струей

Наполнение утопленной струей с применением удлиненных трубок, доходящих почти до дна бутылок, хотя и менее производительно, поскольку требует дополнительного времени на манипуляции (введение и извлечение) с наполнительной трубкой, однако имеет важное технологическое преимущество — жидкость заполняет бутылку поршнеобразно снизу вверх, обеспечивая при этом существенно меньшую и неизменную площадь поверхности контакта продукта с газовой фазой. Вследствие этого обеспечивается стабильность качества фасования и минимизация контакта напитка с кислородом воздуха.

Впоследние годы получили фасовочные машины сблокированные (агрегатированные)

сукопорочными машинами — фасовочно-укупорочные агрегаты, более удобные и эффективные при эксплуатации. В некоторых конструкциях в состав агрегатов входят и другие машины (укупорочные, инспекционные и пр.). При использовании одноразовых бутылок фасовочноукупорочные агрегаты, как правило, блокируют с ополаскивающими машинами.

7.3.6.2.2.Основные технические требования, предъявляемые к фасовочным машинам

К машинам для фасования пива и безалкогольных напитков предъявляют следующие основные технические требования:

УПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

693 |

|

|

|

|

•обеспечение бесступенчатого регулирования скорости привода машин, особенно повышенной производительности;

•детали и другие конструктивные элементы, соприкасаемые с продуктом и моющими средами, должны быть изготовлены из биологически инертных и коррозионностойких материалов, не оказывающих влияния на качество продукта;

•обеспечение минимизации контакта продукта с кислородом воздуха;

•наружные поверхности машин должны быть изготовлены из коррозионностойких материалов с учетом требований производственной санитарии;

•обеспечение герметичности и надежности соединений технологических коммуникаций;

•исключение возможности попадания смазочных материалов в продукт;

•обеспечение резервуаров машин, наполняющих бутылки напитками под давлением, предохранительными регуляторами уровня жидкости;

•возможность процесса фасования только при наличии бутылки под фасовочным устройством;

•отключение привода машины при переполнении отводящего участка конвейера или при заклинивании бутылки в машине;

•предотвращение поступления упавших бутылок к загрузочному механизму;

•возможность быстрого перехода с одного формата бутылки на другой;

•ресурс машины до первого капитального ремонта должен быть не менее 6000 ч.

7.3.6.2.3.Конструктивное устройство и принцип действия фасовочных машин

Впивоваренной промышленности до недавнего времени были наиболее распространены машины для изобарического фасования пива в бутылки Р2-3 и Р2-6 непрерывного действия ротационного (карусельного) типа с опоясывающими канальными резервуарами, наполнителями кранового или клапанного типа (табл. 7.7).

|

|

Таблица 7.7 |

Техническая характеристика фасовочных машин |

|

|

|

|

|

Показатели |

2-3 |

2-6 |

Производительность (техническая), бут./ч |

3300 |

6600 |

Число фасовочных устройств |

20 |

36 |

Давление абсолютное, МПа: |

|

|

напитка в резервуаре |

0,15–0,22 |

0,15–0,22 |

сжатого воздуха в цилиндрах подъемных столиков |

0,30,–0,35 |

0,30–0,35 |

|

|

|

Расход сжатого воздуха, м3/ч |

12,5 |

12,5 |

Мощность привода, кВт |

2,2 |

2,2 |

Габритные размеры, мм |

2000×1450×2250 |

2200×2100×2340 |

Масса, кг |

2300 |

3800 |

Фасовочная машина Р2-6 (рис. 7.37) состоит из неподвижного основания — станины 6 и ротора, включающего в себя вращающийся круглый стол 4 с пневматическими столиками 5, которые служат для подъема и опускания наполненных бутылок, кольцевой пивопровод 1 с наполнителями 2 кранового типа, полую стойку 3, являющуюся одновременно

694 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

Вид сверху Повернуто

1

5

17

322

12

10 |

|

4 |

|

11 |

|

|

|

||

|

|

|

|

|

9

65

|

|

7 |

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

13 |

||||

|

|

|

|

|

|

|

|

|

12 |

|

||||||

8 |

|

|

|

|

|

|

|

|

14 |

|

|

|||||

|

|

|

|

|

|

15 |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

15 |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

16 |

|

|

16 |

||||||||

Рис. 7.37. Фасовочная машина Р2-6:

1 — кольцевой пивопровод; 2 — наполнитель кранового типа; 3 — полая стойка — резервуар противодавления; 4 — вращающийся круглый стол; 5 — пневматические столики; 6 — станина; 7 — кожух; 8 — червячный редуктор; 9 — цилиндрическая зубчатая передача; 10 — цевочная звездочка; 11 — диск; 12 — загрузочная звездочка; 13 — разгрузочная звездочка; 14 — конвейер; 15 — звездочка-дозатор; 16 — предохранительные щитки; 17 — регулятор уровня

резервуаром противодавления, хвостовик, расположенный между неподвижной стойкой станины 6 и кожухом 7.

В привод машины входят электродвигатель, ременная передача, фрикционная муфта, червячный редуктор 8, цилиндрические плоские шестерни 9, цевочные звездочки 10, диски 11, на верхних штуцерах цилиндров столиков 5 для подъема бутылок. Звездочки 12, 13, подающие пустые бутылки с конвейера на подъемные столики и снимающие с них наполненные бутылки, закреплены на валиках цевочных звездочек, что обеспечивает синхронность их работы с ротором.

Бутылки от бутылкомоечной машины направляются непрерывным потоком на фасовочную машину конвейером 14. Звездочка-дозатор 15, вращаясь синхронно с ротором автомата и со звездочками 12, 13, через определенные интервалы пропускает бутылки в машину, при этом каждая попадает во впадину между зубьями загрузочной звездочки, которая, захватывая бутылку с конвейера, сдвигает ее на пневматический столик. На нем бутылка совершает путь от загрузочной звездочки до разгрузочной 13. В начале вращения бутылка поднимается подъемным столиком, при этом ее горлышко входит в центрирующий конус наполнителя 2, приподнимает его и приводит в действие. Бутылка при движении наполняется пивом. После этого столик опускает ее, а разгрузочная звездочка сдвигает со столика на пластинчатый конвейер 14. При падении бутылка защемляется между звездочками 12, 13 и предохранительным щитком 16. Давление щитка передает импульс

УПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

695 |

|

|

|

|

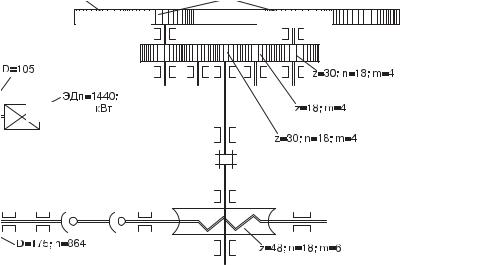

n = 3; z = 36

D = 105

ЭДn = 1440 N = 0,8 кВт

D = 175; n = 864

z = 6; n = 18

z = 30; n = 18; m = 4

z = 18; m = 4

z = 30; n = 18; m = 4

z = 48; n = 18; m = 6

Рис. 7.38. Кинематическая схема фасовочной машины Р2-6

на блокирующее устройство, которое останавливает машину. После удаления бутылки машина включается.

Кинематическая схема машины Р2-6 приведена на рис. 7.38.

7.3.6.2.4. Основные узлы и механизмы фасовочных машин

Основными узлами и механизмами фасовочных машин являются:

•фасовочные устройства (наполнительный кран);

•загрузочное устройство;

•карусель;

•механизм перемещения бутылок (подъемный столик);

•расходный резервуар;

•привод;

•разгрузочное устройство;

•система управления.

Современные фасовочные машины изобарического типа оснащают датчиками взрыва бутылок и устройством отбраковки. В случае разрыва бутылки под избыточным внутренним давлением датчик дает сигнал с определенного наполнительного крана (на котором произошел разрыв) на устройство отбраковки, и только те бутылки, в которые могли попасть частицы разбитого бутылочного стекла, автоматически удаляются из технологического потока. При каждом разрыве бутылки удаляется 21 бутылка (с учетом разбитой) — в том

696 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

числе по 3 бутылки до и после наполнительного крана, на котором произошел разрыв бутылки, на трех оборотах карусели машины, т. е. (3 + 1 + 3) · 3 = 21 бутылка.

Важнейшие узлы фасовочной машины Р2-6 — наполнительный кран и подъемный столик.

Наполнительный кран имеет три изолированных канала: для пива, сжатого воздуха или диоксида углерода и для соединения наполнителя с резервуаром противодавления. Канал для пива во время работы машины заполнен, и уровень жидкости поддерживается поплавковым регулятором с мембранным устройством.

Пивопровод наполняется продуктом при постоянном давлении 0,07–0,012 МПа. Избыток газовой смеси воздуха с диоксидом углерода удаляется при помощи этого же мембранного устройства.

Наполнительный кран (рис. 7.39) включает в себя корпус 1, конический пробковый кран 2, наполнительную трубку 9 и центрирующий колпачок 10. Корпус крана прикрепляется к кольцевому пивопроводу машины. В корпусе имеются три канала: 12, 13, 14. Каналы 12, 14 — газовые, канал 12 сообщается с кольцевым газовым каналом; в нижней части корпуса канал 12 сообщается с кольцевым пространством 6 и внутренней полостью бутылки.

Канал 13 в верхней части корпуса сообщается с внутренним пространством опоясывающего пивопровода, а в нижней части переходит в наполнительную трубку 9. Канал 14 сообщается с кольцевым газовым каналом, а в нижней части корпуса он имеет расширение,

вкотором находится поплавковый игольчатый клапан 4. Ниже канал 14 переходит из канала 5 в овальный канал 7 и через отверстие 8 сообщается с внутренней полостью бутылки. Коническая пробка крана 2 имеет несколько отверстий под разными углами и кулачок 11 сложного профиля, который при вращении ротора машины касается неподвижных упоров на станине, поворачивает пробку последовательно в четыре положения. В корпусе крана камера 3 сообщается с кольцевым газовым каналом и с резервуаром противодавления. Пробка постоянно прижимается к своему гнезду, находясь под давлением газа.

Впервом рабочем положении канал 12 открыт, каналы 13 и 14 закрыты, происходит наполнение бутылки газом из опоясывающего газового канала. Во втором рабочем положении канал 12 закрыт, каналы 13 и 14 открыты, происходит наполнение бутылки пивом. Игольчатый клапан свободно пропускает смесь воздуха с диоксидом углерода из бутылки при ее насыщении пивом в резервуар противодавления. Пиво, заполнив бутылку до уровня отверстия в наполнительной трубке, поднимается по овальному каналу в поплавковую камеру. Поплавок игольчатого клапана перекрывает канал 14, прекращает поступление пива в канал. Третье положение (промежуточное) соответствует первому, когда канал 12 открыт, а каналы 13 и 14 закрыты. В четвертом рабочем положении все каналы в нижней части соединены между собой. Пиво, находящиеся в нижней части каналов 13, 14, стекает

вбутылку. Газовые каналы соединены между собой через продольный канал в пробке крана,

ив них выравнивается давление газа.

Подъемный столик показан на рис. 7.40. С помощью подъемных столиков обеспечивается подъем порожних бутылок, прижатие горлышек к центрирующему конусу наполнителей и спуск на уровень пластинчатого конвейера, передающего наполненные бутылки на укупорочную машину. В цилиндре подъемного столика под действием сжатого воздуха поршень 2 перемещается вверх и вниз. На конце штока закреплен диск 1, на котором размещается бутылка. Золотник 5, вытесняя сжатый воздух по каналу 3 в нижнюю полость цилиндра и одновременно выпуская из верхней, обеспечивает подъем столика. После