Pivovarennaya_inzheneria_ / Глава 7

.pdfУПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

767 |

|

|

|

|

7.3.9.3.5.Основные проблемы и тенденции развития этикетировочных машин

Внастоящее время можно отметить следующие общие тенденции в этикетировании

бутылок с напитками:

• сокращение применения клеящихся этикеток на холодном клее;

• рост применения самоклеящихся этикеток;

• рост применения термоусадочных этикеток;

• рост кругового этикетирования (преимущественно на ПЭТ).

Таким образом, можно предположить, что дальнейшее развитие этикетировочного оборудования будет развиваться в направлении совершенствования именно этих перспективных этикетировочных технологий.

К основным техническим проблемам этикетировочных машин относят:

• повышение производительности (вследствие недостаточной производительности существующего этикетировочного оборудования в высокопроизводительных линиях фасования напитков вынуждены устанавливать параллельно две этикетировочные

машины);

• обеспечение качества нанесения этикеток (не допускаются перекосы, складки этике-

ток, их плохое закрепление на бутылке и пр.);

• точность наклеивания этикеток (этикетка должна быть на строго определенном месте на корпусе бутылки).

Очевидно, что техническое совершенствование этикетировочных машин будет осуществляться с учетом решения вышеупомянутых проблем.

7.3.10.Контроль бутылок

Целью контроля бутылок в поточных линиях упаковывания напитков является выявление и исключение из технологического потока как пустых, так и наполненных бутылок с теми или иными недопустимыми пороками, которые могут быть устранимыми или неустранимыми. Примерами неустранимых пороков могут служить сколы и трещины бутылок,

аустранимых — остатки в них щелочи или неровное наклеивание этикетки и пр.

Впоточных линиях упаковывания напитков выделяют несколько стадий и видов кон-

троля (инспектирования) бутылок:

• инспектирование порожних бутылок перед их мойкой, ополаскиванием и обдувкой на соответствие стандарта и степень их загрязнения, на наличие в них инородных тел

и наличие механических деформаций и повреждений (сколов, трещин и пр.) отдельных элементов бутылок — корпусов, донышек, уплотнительной поверхности горлышек;

•инспектирование вымытых бутылок (особенно возвратных) для контроля чистоты донышка и стенок бутылок, уплотнительной и резьбовой частей их венчика, выявления остатков щелочи или других жидкостей в бутылке, контроля параметров бутылки, ее цвета и целостности;

•инспектирование наполненных напитком бутылок на герметичность укупорки, наличие посторонних включений (частиц стекла, обрывков бумаги, пленок и пр.);

•инспектирование уровня наполнения бутылки (недолив, перелив) и качества укупоривания;

•инспектирование наличия и правильности нанесения этикеток и фольги.

768 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

7.3.10.1. Инженерные задачи инспектирования бутылок

При инспектировании бутылок необходимо обеспечить наиболее благоприятные условия для их контроля, в частности:

•равномерный подвод и отвод бутылок к участку контроля;

•достаточную освещенность потока бутылок (при визуальном контроле);

•переворачивание бутылок (при визуальном контроле герметичности укупорки и наличии стекла);

•точную ориентацию бутылок;

•оптимальное расположение инспекционных устройств (камер, излучателей, прием-

ников и пр.) для осуществления объективного контроля бутылок.

Помимо этого, при инспектировании необходимо обеспечить удаление выбракованной бутылки из потока. В линиях малой производительности с визуальным контролем это осуществляют обычно вручную, реже — полуавтоматически (при нажатии оператором кнопки бракованная бутылка выталкивается из общего потока), а в средне- и высокопроизводительных линиях с объективными методами контроля — автоматически без участия человека.

7.3.10.2.Инспекционные устройства и машины

7.3.10.2.1.Классификация инспекционного оборудования

Современное инспекционное оборудование можно классифицировать по следующим морфологическим признакам:

•по производительности;

•по функциональному назначению;

•по кинематическому устройству;

•по конструктивному исполнению;

•по направлению движения бутылок;

•по принципу контроля;

•по методу объективного контроля;

•по характеру движения бутылок;

•по положению бутылок при инспектировании;

•по степени механизации удаления забракованных бутылок;

•по степени автоматизации.

Варианты основных морфологических признаков инспекционного оборудования приведены в табл. 7.17.

Инспекционное оборудование может быть специализированным, предназначенным для контроля только пустых или только наполненных бутылок, а может быть универсальным, в котором контролю могут подвергаться как пустые, так и наполненные бутылки.

При субъективном (визуальном) контроле продолжительность просмотра каждой бутылки (экспозиция) не должна быть менее 0,5 с, что предопределено физическими

УПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

769 |

|

|

|

|

возможностями человека. В современных инспекционных машинах высокой производительности с объективным контролем экспозиция может составлять всего 0,06 с.

Объективный контроль в современных инспекционных машинах основан на оптических, фотоэлектронных, ультразвуковых, радиографических, высокочастотных, инфракрасных, рентгеновских, γ-лучевых, сенсорных и индуктивных методах.

|

|

|

|

Таблица 7.17 |

|

Классификация инспекционного оборудования |

|||

|

|

|

|

|

Морфологический |

|

|

Варианты исполнения |

|

признак |

|

а |

б |

в |

|

|

|||

По функционально- |

|

Для контроля пустых |

Для контроля напол- |

Универсальные |

му назначению |

|

бутылок |

ненных бутылок |

|

Кинематическое |

|

Конвейерные (линей- |

Карусельные |

|

устройство |

|

ные) |

|

|

Конструктивное ис- |

|

Устройства |

Машины |

|

полнение |

|

|

|

|

Направление дви- |

|

Левосторонние |

Правосторонние |

|

жения бутылок |

|

|

|

|

Принцип контроля |

|

Субъективный |

Объективный |

|

Метод объективно- |

|

Основные методы перечислены ниже в комментариях |

||

го контроля |

|

|

|

|

Характер движения |

|

Прерывистый |

Непрерывный |

|

бутылок |

|

|

|

|

Положение бутылок |

|

Горлышком вверх |

Горлышком вниз |

|

при инспектиро- |

|

(без переворачива- |

(с переворачиванием |

|

вании |

|

ния бутылок) |

бутылок) |

|

По степени меха- |

|

С применением руч- |

Полностью механи- |

|

низации удале- |

|

ного труда |

зированные |

|

ния бракованных |

|

|

|

|

бутылок |

|

|

|

|

По степени автома- |

|

С ручным управле- |

Полуавтоматизиро- |

Полностью автомати- |

тизации |

|

нием |

ванные |

зированные |

7.3.10.2.2.Конструктивное устройство и принцип действия инспекционного оборудования

7.3.10.2.2.1.Инспекционные устройства

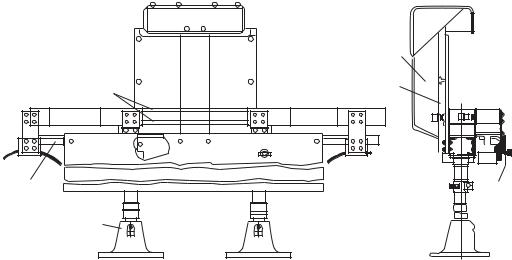

Простейшими устройствами для контроля бутылок являются обычные световые экраны, предназначенные для освещения движущихся по цепному пластинчатому конвейеру бутылок при их визуальном контроле без переворачивания для обнаружения посторонних включений и местных загрязнений. Световые экраны устанавливают в линиях упаковывания жидкой прозрачной продукции в стеклянные бутылки производительностью до 6000 бут./ч.

Чаще всего световые экраны применяют для контроля пустых бутылок и гораздо реже

— наполненных. Экраны предназначены для работы при температуре 15–50 °С. Конструктивно они представляет собой сварной корпус, в который вставлено матовое стекло. Внутри

770 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

корпуса к его боковым стенкам прикреплены электрические лампы для освещения. При этом предпочтение отдают лампам накаливания, которые по сравнению с люминесцентными лампами в меньшей степени утомляют зрение контролера. Бутылки, перемещаемые конвейером, освещают сбоку и сверху лампами экрана. Загрязненные и поврежденные бутылки вручную удаляют с конвейера.

Одни экраны (рис. 7.77) крепят сбоку к цепному конвейеру, а другие (рис. 7.78), оснащенные опорами и направляющими для цепи, встраивают в конвейер для бутылок.

Визуальный субъективный контроль чистоты и целостности бутылок, а также качества налитых в них напитков зависит от навыков и физиологического состояния оператора, экспозиции (продолжительности просмотра) и освещенности объектов контроля. Однако даже при обеспечении благоприятных условий труда (при равномерности светового потока, оптимальной экспозиции и пр.) зрение и внимание оператора в процессе работы притупляются, и вероятность использования некондиционных бутылок или выпуска недоброкачественной продукции повышается.

7.3.10.2.2.2. Инспекционные машины субъективного контроля пустых и наполненных бутылок

Принцип действия машин субъективного контроля, как и принцип действия вышеописанных световых экранов, основан на визуальном методе контроля бутылок.

а) |

|

1 |

|

2 |

|

1 |

|

2 |

|

|

|

|

|

|

55

33

|

|

|

|

|

|

|

|

АА*А– |

|

|

|

|

|

|

|

|

|

|

|

|

4 |

||

|

|

|

|

|

|

|

|

||||

А |

|

|

|

|

|

А |

|||||

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

а)б

~12 В

Рис. 7.77. Световой экран ОБ6Т-2401Б для инспектирования бутылок:

а — общий вид: 1 — лампа накаливания; 2 — патрон; 3 — пакетный выключатель; 4 — стекло; 5 — лапка для монтажа провода; б — принципиальная электрическая схема

включения осветительных ламп

УПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

771 |

|

|

|

|

|

5 |

3 |

4 |

|

2

1

Рис. 7.78. Световой экран ВСЭ для инспектирования бутылок:

1 — стойка; 2 — направляющая; 3 — ограждение; 4 — рама; 5 — кожух

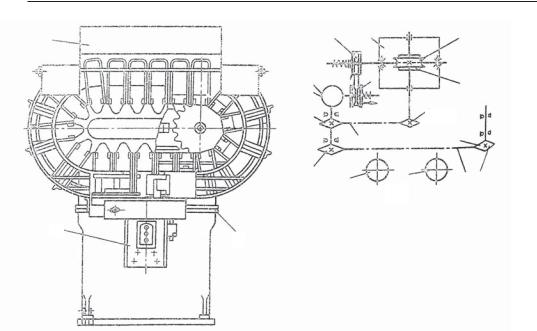

Машины Т1-ВИМ и БАЗ-2-М предназначены для визуального контроля напитков в бутылках, а также для проверки целостности укупоривания бутылок. Машины Т1-ВИМ и БАЗ-2-М относят к линейным машинам конвейерного типа непрерывного действия, они различаются между собой конструкциями некоторых деталей и узлов, техническими характеристиками (табл. 7.18).

Таблица 7.18

Технические характеристики инспекционных машин субъективного контроля

Показатели |

Т1-ВИМ |

БАЗ-2-М |

Производительность, бут./ч |

3000–6000 |

4800–7200 |

|

|

|

Число носителей бутылок, шт. |

18 |

18 |

Вместимость просматриваемых бутылок, л |

0,33; 0,5 |

0,5 |

Продолжительность просмотра одной бутылки, с |

0,5 |

0,5 |

Электродвигатель: |

|

|

мощность, кВт |

0,4 |

0,27 |

частота вращения ротора, мин–1 |

915 |

1500 |

Габаритные размеры, мм |

1390×735×1750 |

1160×660×1630 |

Масса, кг |

560 |

300 |

В машине Т1-ВИМ (рис. 7.79) и на верхней части станины 1 смонтированы конвейерная цепь 11 с носителями бутылок, ведомая звездочка 12, имеющая натяжное устройство. В верхней части станины также установлены редуктор 6, а в нижней — электродвигатель 3 с вариатором скоростей и щит с электрооборудованием.

772 ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ

а) |

|

|

|

|

б) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

55 |

|

|

|

|

66 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

zz=40 |

|

|||||||||||||||||

|

|

22 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

Ф90 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

N = 0,4N=0,4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

кВт |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ф100 |

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

n=915 |

мин |

|

|

|

100 |

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

n = 915 |

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

z=11 |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

33 |

М |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

zz=28 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

zz=20 |

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

z=16 |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

zz=16 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

12 |

||||||||||

|

|

|

|

|

|

|

|

|

|

9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

11 |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

б)

3

11

Рис. 7.79. Инспекционная машина субъективного контроля Т1-ВИМ:

а— общий вид; б — схема кинематическая:

1 — станина; 2 — экран; 3 — электродвигатель; 4 и 5 — шкив; 6 — редуктор; 7 — передача цепная; 8, 9, 10 и 12 — звездочка, звездочки загрузочная, разгрузочная и ведомая; 11 — цепь конвейерная

Бутылка с главного конвейера загрузочной звездочкой 9 подается на направляющую стола и затем в ячейку носителя, который забирает ее и переносит на верхнюю ветвь цепи конвейера, поворачивая горлышком вниз. Находясь на верхней части конвейера, бутылка проходит перед экраном 2 и подвергается визуальному контролю. В случае обнаружения брака бутылку снимают с конвейера вручную. После прохождения светового экрана бутылка снова опускается на нижнюю ветвь и разгрузочной звездочкой 10 подается на конвейер.

Кинематическая схема машины Т1-ВИМ включает в себя клиноременную передачу, вариатор со шкивами 4, 5, редуктор 6, цепную передачу 7, звездочку 8.

Необходимость непосредственного участия человека при работе инспекционных машин субъективного контроля ограничивает их производительность. Поэтому до появления более совершенных машин объективного контроля инспектирование бутылок являлось «узким местом» в линиях упаковывания напитков. В связи с этим операцию визуального контроля наполненных бутылок часто вынуждены были исключать (при условии строгого соблюдения технологических режимов мойки бутылок, фильтрования напитков и их упаковывания). При производительности линии упаковывания более 6000 бут./ч приходилось общий поток разделять на несколько параллельных потоков, и в каждом из них устанавливать инспекционные устройства или машины субъективного контроля. Однако при появлении поточных линий упаковывания напитков производительностью более 24 000 визуальный контроль технологических процессов упаковывания напитков, и прежде всего инспектирование пустых и наполненных бутылок, стал практически невозможен.

УПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

773 |

|

|

|

|

7.3.10.2.2.3. Инспекционные машины объективного контроля пустых бутылок

Всовременных быстродействующих линиях упаковывания напитков используют высокоэффективные инспекционные машины с системами объективного контроля пустых бутылок, в которых осуществляется не только автоматическое выявление дефектных и нестандартных бутылок, но и их удаление из общего потока без участия человека.

Вбольшинстве этих систем используют электронные CCD-камеры, которые оценивают изображения с учетом заданных критериев в течение долей секунды. Инфракрасные

ивысокочастотные датчики используют для выявления в бутылках остатков любых жидкостей.

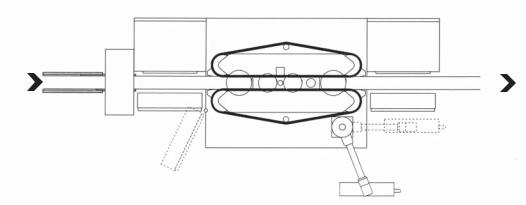

Инспекционная машина Linatronic 712-M2 фирмы Krones линейного типа предназначена для автоматизированного объективного контроля пустых бутылок на основе новой высокоэффективной системы IRIS (Improved Resolution Inspection System — система контроля с повышенным разрешением), благодаря которой можно выявлять даже мельчайшие повреждения и загрязнения пустых бутылок из стекла и полиэтилентерефталата (ПЭТ). В зависимости от диаметра контролируемых бутылок производительность машины Linatronic 712-M2 составляет 40 000, 50 000 и 60 000 бут./ч при максимальном диаметре бутылок соответственно 100, 90 и 80 мм. Высота бутылок может составлять от 150 до 350 мм. Производительность машины можно регулировать в сторону увеличения до 20%.

Принципиальное устройство линейной инспекционной машины Linatronic 712-M2 показано на рис. 7.80.

Всостав машины наряду с обязательными могут входить дополнительные инспекционные устройства, которыми может быть оснащена машина по согласованию с предприятиемпотребителем.

8 9

Вход |

|

|

Выход |

|||

|

|

10 |

3 |

|

|

|

|

|

|

|

|

|

|

|

А В С |

1 |

2 5 6 7 |

D E |

|

|

|

|

|||||

|

|

|||||

|

|

|

4 |

|

|

|

Рис. 7.80. Принципиальное устройство линейной инспекционной машины Linatronic 712-M2 для объективного контроля пустых бутылок:

1 — устройство контроля боковой стенки горлышка; 2 — устройство контроля резьбы; 3 — устройство для высокочастотного контроля остатков жидкости; 4 — устройство для инфракрасного контроля остатков жидкости; 5 — устройство контроля донышка бутылки;

6 — устройство контроля внутренней стенки бутылки; 7 — устройство контроля уплотняемой поверхности горлышка бутылки; 8 и 9 — модуль первичного и вторичного контроля боковых стенок бутылок; 10 — модуль контроля боковых стенок горлышка ПЭТ или резьбы twist-off

774 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

Кчислу обязательной стандартной оснащенности машины относят инспекционные

устройства для контроля:

• донышка бутылки;

• уплотняемой поверхности горлышка;

• остатков жидкости инфракрасным методом;

• остатков жидкости высокочастотным методом.

Кчислу дополнительного оснащения относят инспекционные устройства для

контроля:

• боковой стенки горлышка стеклянной бутылки;

• боковой стенки горлышка ПЭТ;

• резьбы на горлышке;

• резьбы twist-off;

• внутренней поверхности стенки бутылок;

• боковой (наружной) поверхности стенки бутылок;

• нестандартных бутылок и износа.

На рис. 7.80 показана полная комплектация машины инспекционными устройствами. На входе в машину между бутылками обеспечивают небольшой равномерный зазор (около 20% от диаметра бутылки) за счет различия скоростей конвейера, подающего бутылки

вмашину. На первом этапе контроля (на участках А, В и С) происходит автоматическое непрерывное распознавание с помощью фотоэлемента нестандартных (несоответствие цвета, высоты, диаметра, контура, материала), изношенных и лежащих бутылок и удаление их сталкивателем из общего потока.

После этого бутылки поступают в модуль 10, где (в зависимости от типа бутылок) подвергают контролю боковые стенки горлышка ПЭТ или осуществляют контроль резьбы

twist-off.

На следующем этапе, в модуле 8, подвергают первичному контролю боковые стенки бутылок, после чего они захватываются двумя парами износостойких ремней, снимаются с пластинчатого конвейера и перемещаются в машине без опоры на донышко. В машине предусмотрена возможность регулировки ремней как по высоте, так и по ширине зазора между ними, благодаря чему возможна быстрая адаптация машины к бутылкам самых различных размеров и форм.

После захвата бутылок ремнями система обдува удаляет с донышка бутылки остатки пены и смазки. Перемещаясь в машине между ремнями, бутылки подвергают последовательному контролю боковой стенки горлышка в устройстве 1, контролю резьбы в устройстве 2, контролю остатков жидкости высокочастотным методом в устройстве 3, контролю остатков жидкости инфракрасным методом в устройстве 4, контролю донышка бутылки в устройстве 5, контролю внутренней стенки бутылки в устройстве 6 и контролю уплотняемой поверхности горлышка в устройстве 7.

Бутылки круглого сечения при перемещении в машине с помощью несущих ремней поворачиваются вокруг оси и по окончании вышеописанных операций устанавливаются на пластинчатый конвейер, по которому они поступают в модуль 9, а затем выводятся из машины. При этом, благодаря изменению своей ориентации вследствие вращения, при вторичном контроле боковых стенок в модуле 9 они фиксируются камерой с другого ракурса, обеспечивая тем самым более высокую тщательность проверки. При контроле фасонных бутылок с сечением некруглой формы их поворот вокруг оси в машине не производится.

УПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

775 |

|

|

|

|

На выходе из машины (на участках D и Е) отбракованные бутылки автоматически удаляются из потока с помощью сталкивателя или линейной стрелки на один или несколько отводящих конвейеров (узел отбраковки).

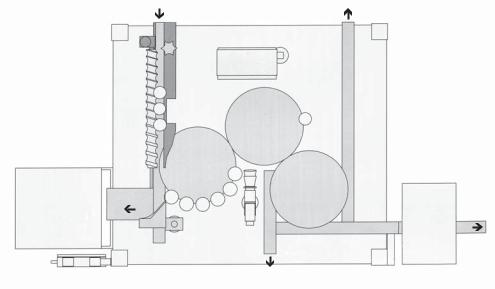

Инспекционная машина Multitronic 750-M2 фирмы Krones карусельного типа предназначена для автоматизированного объективного контроля пустых бутылок на основе новой высокоэффективной системы IRIS (Improved Resolution Inspection System — система контроля с повышенным разрешением), благодаря которой можно выявлять даже мельчайшие повреждения и загрязнения пустых бутылок из стекла и ПЭТ.

В зависимости от диаметра и типа контролируемых бутылок производительность машины Multitronic 712-M2 составляет:

Производительность машины, бут./ч при инспектировании |

Диаметр бутылок |

||

|

бутылок: |

||

|

максимальный, мм |

||

стеклянных |

|

ПЭТ |

|

|

|

||

66 000 |

|

48 000 |

62 |

64 000 |

|

46 000 |

71 |

54 000 |

|

43 000 |

80 |

48 000 |

|

39 000 |

93 |

29 000 |

|

31 000 |

110 |

Высота бутылок может составлять от 150 до 350 мм.

Принципиальное устройство карусельной инспекционной машины Multitronic 750-M2 показано на рис. 7.81.

В состав машины наряду с обязательными могут входить дополнительные инспекционные устройства, которыми может быть оснащена машина по согласованию с предприятиемпотребителем.

Кчислу обязательной стандартной оснащенности машины относят инспекционные

устройства для контроля:

• донышка бутылки;

• уплотняемой поверхности горлышка;

• остатков жидкости инфракрасным методом;

• остатков жидкости высокочастотным методом.

Кчислу дополнительного оснащения относят инспекционные устройства для контроля:

• боковой стенки горлышка стеклянной бутылки;

• боковой стенки горлышка ПЭТ;

• резьбы на горлышке;

• резьбы twist-off;

• внутренней поверхности стенки бутылок;

• боковой (наружной) поверхности стенки бутылок;

• нестандартных бутылок и износа.

Работа карусельной инспекционной машины Multitronic 750-M2, принципиальное

устройство которой показано на рис. 7.81, во многом идентична работе линейной машины, описанной выше.

На входе в машину с помощью делительного шнека между бутылками обеспечивают небольшой равномерный зазор. На первом этапе контроля (на участках А, В и С) происходит

776 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

7

A

B

8

C

6

5

1 2 3 4

7

9

Рис. 7.81. Инспекционная машина Multitronic 750-M2 фирмы Krones карусельного типа для объективного контроля пустых бутылок:

1 — устройство контроля уплотняемой поверхности горлышка; 2 — устройство контроля донышка бутылки; 3 — устройство контроля резьбы или внутренней стенки бутылки; 4 — устройство контроля боковой стенки горлышка или внутренней стенки бутылки; 5 — устройство для инфракрасного контроля остатков жидкости; 6 — устройство для высокочастотного контроля остатков жидкости;

7 — устройство контроля боковой стенки и износа стеклянных бутылок; 8 — устройство контроля внешних механических повреждений (царапин, задиров и пр.) ПЭТ-бутылок; 9 — устройство контроля боковых стенок горлышка ПЭТ-бутылок или контроля резьбы для кронен-пробок twist-off

автоматическое непрерывное распознавание нестандартных (несоответствие цвета, высоты, диаметра, контура, материала), изношенных и лежащих бутылок, после чего они автоматически удаляются из общего потока.

После этого бутылки попадают на столики карусели и подвергаются последовательному контролю уплотняемой поверхности горлышка в устройстве 1, донышка бутылки в устройстве 2, резьбы или внутренней стенки бутылки в устройстве 3, боковой стенки горлышка или внутренней стенки бутылки в устройстве 4 и двойному контролю остатков жидкости вначале в устройстве 5 на основе инфракрасного метода, а затем в устройстве 6 на основе высокочастотного контроля.

С первой карусели бутылки перемещаются на вторую карусель, на которой стеклянные бутылки подвергаются контролю боковой стенки и износа стеклянных бутылок в устройствах 7, а ПЭТ-бутылки — контролю внешних механических повреждений (царапин, задиров и пр.) в устройстве 8.

После этого бутылки поступают в устройство 9, где (в зависимости от типа бутылок) подвергают контролю боковые стенки горлышка ПЭТ или осуществляют контроль резьбы twist-off.

На выходе из машины отбракованные бутылки автоматически удаляются из потока с помощью толкателя или линейной стрелки на один или несколько отводящих конвейеров.