Pivovarennaya_inzheneria_ / Глава 7

.pdfУПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

787 |

|

|

|

|

7.3.11.2. Формирование и расформирование пакетов бутылок и ящиков

Современный уровень механизации погрузочно-разгрузочных работ в производствах пива и прочих напитков предусматривает пакетирование — прием порожних бутылок и отгрузку готовой продукции на поддонах.

Если на предприятии используют оборотные ящики, то пакеты формируют из этих ящиков с возвратной посудой или готовой продукцией.

Ввысокопроизводительныхлинияхупаковываниянапитков,вкоторыхоперационныециклы очень коротки, отдельные составляющие операции формирования и расформирования пакетов распределены среди несколькихотдельныхмеханизмов,работающихсинхронновопределенной последовательности. Это позволяет минимизировать продолжительность цикла каждого такого механизма, обеспечивая при этом очень высокую производительность машины в целом.

Для механизированного и автоматизированного формирования и расформирования пакетов в линиях с относительно невысокой производительностью применяют машины, относящиеся к робототехнике. При этом достаточна установка одного робота, чтобы справиться с комбинацией задач по формированию и расформированию пакетов, а также по укладке бутылок в ящики. Кроме того, роботы могут дополнительно заниматься обработкой слоя бутылок (например, установка или съем прокладок между слоями и пр.) и поддонами.

Поскольку промышленные роботы обладают необычайной технологической гибкостью, то чем сильнее разнятся задачи в упаковке и пакетировании и чем выше их сложность, тем более целесообразным является их применение в линии упаковывания напитков.

Степени свободы, которыми обладают современные промышленные роботы, позволяют им обслуживать рабочую зону радиусом около 3 м и высотой до 3 м при диапазоне вращения главной оси 360°. Благодаря этому робот может достигнуть каждой точки в своей рабочей зоне и обеспечить любую манипуляцию (перемещение, изменение положения и пр.) с грузом в этой зоне. Грузоподъемность промышленных роботов лежит, обычно, в пределах между 155 и 400 кг, а количество рабочих циклов, в зависимости от задач, может достигать до 480 в ч.

Для захвата груза робот может быть оснащен различными типами захватных устройств.

Впроизводстве пива и напитков применяют следующие основные типы захватов:

•крючковые захваты, которые буквально цепляют пластмассовые ящики за ручки (отверстия) в их боковых стенках;

•зажимающие устройства для захвата сформированных слоев упаковок по всем четырем сторонам;

•захватные головки для бутылок;

•вакуумные устройства для захвата коробов, прокладок и пр.

На практике, если робот должен справиться со множеством различных задач, часто применяют комбинированные захватные устройства, позволяющие обеспечить захват тех или иных объектов различными способами. Альтернативой комбинированному захватному устройству является базовая головка со сменными захватными устройствами, которые робот автоматически выбирает в зависимости от конкретной производственной задачи. Такая автоматическая смена захватов существенно расширяет функциональные возможности робота, но, к сожалению, снижает скорость его работы вследствие затрат непродуктивного времени на смену захватов.

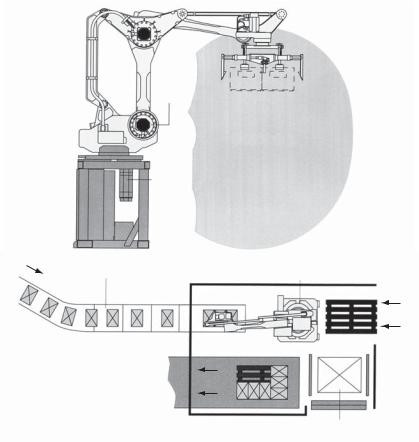

На рис. 7.87, а показано устройство машины Robogrip фирмы Krones для формирования и расформирования пакетов.

788 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

Машина Robogrip оснащена свободно двигающимся механическим манипулятором, имеющим радиус действия 2 · 180°, благодаря чему она способна обслуживать относительно большую рабочую зону. Машина состоит из базовой конструкции, которая может оснащаться различными дополнительными устройствами в зависимости от скорости, вида пакетируемых объектов и прочих специальных требований. К таким дополнительным устройствам относят различные типы захватных головок, столы для коробов, группирующие или разгружающие станции. В зависимости от типа сменной захватной головки машина Robogrip может не только захватывать ящики, картонные упаковки разного размера, но и бутылки.

На рис. 7.87, б показан один из вариантов использования машины Robogrip при формировании пакетов упаковок.

Помимо роботов, в пивоварении применяют другие виды оборудования для механизированного и автоматизированного формирования и расформирования пакетов. Эти виды оборудования можно объединить в две основные группы:

а)

б)

1 |

2 |

3

Рис. 7.87. Машина Robogrip фирмы Krones для формирования и расформирования пакетов:

а — общий вид; б — формирование пакетов: 1 — конвейер для подачи упаковок; 2 — машина Robogrip; 3 — магазин

УПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

789 |

|

|

|

|

•машины для формирования и расформирования пакетов оборотных бутылок в ящиках;

•машины для расформирования пакетов одноразовых и оборотных бутылок на поддонах. В настоящее время на отечественных пивоваренных предприятиях наблюдается тенденция

отказа от оборотных ящиков и начинает доминировать пакетная поставка порожней посуды непосредственно на поддонах. Причем это касается не только новых, но и оборотных бутылок.

Пакеты с бутылками формируют с применением плоских или отбортованных прокладок. На рис. 7.88, б приведены основные варианты пакетов с бутылками:

•пакеты с промежуточными прокладками с бортиками, направленными вниз 1;

•пакеты с плоскими промежуточными прокладками из картона или полимерного материала и покровной прокладкой с бортиками, направленными вниз 2;

•пакеты с плоскими промежу-

точными прокладками и по- а) кровным листом 3.

Для механизированного распак етирования поддонов с порожними бутылками применяют специальные машины, называемые, благодаря принципу работы, на котором они основаны, сталкивателями. Примером такой машины может служить сталкивательPressantuniversal1Афирмы Krones, принципиальное устройство которого показано на рис. 7.88, а.

Сталкиватель может применяться также для распакетирования поддонов не только с бутылками, но и с металлическими банками и ПЭТ-бутылками.

Машина работает следующим образом. Пакет — поддон с размещенными на нем порядно бутылками — устанавливают на подъемную площадку 2 между боковыми 1 и передней 3 стенками центрирующего узла, после чего поднимается

с помощью подъемного механизма 5. б) Охватывающий бутылки с четырех 1 сторон узел 6 сталкивания перемещает

5 6

4

3

2 1

7

4

2 |

3 |

Рис. 7.88. Машина Pressant universal 1А фирмы Krones для распакетирования порожних бутылок: а — общий вид машины (1 и 3 — стенка боковая и передняя; 2 — площадка подъемная; 4 — стол приемный; 5 — механизм подъемный; 6 — узел сталкивающий; 7 — механизм для снятия прокладок); б — основные варианты пакетов с бутылками

790 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

одновременно целиком слой бутылок на приемный стол 4 машины. Плоские межслойные прокладки, прокладки с бортиками вниз и покровные рамы удаляются специальным механизмом 7

искладируются в магазин или на пустой поддон. Сталкивание бутылок происходит послойно, начиная сверху. Пустые поддоны удаляются из машины автоматически.

Для фиксации сформированных пакетов в целях их предохранения от деформирования

иразрушения в процессе транспортировки и хранения применяют различные способы, например, обвязывают пакетированную продукцию эластичными ремнями. Но в настоящее время наиболее распространена обмотка сформированных пакетов тонкой полимерной пленкой. При этом, помимо надежной стабилизации пакета, этот способ позволяет обеспечить защиту продукции от пыли и влаги.

7.3.11.3. Извлечение бутылок из ящиков и укладка их в ящики

При использовании на предприятии оборотных ящиков автоматические линии для фасования пива и безалкогольных напитков укомплектовывают машинами для извлечения бутылок из ящиков и укладки в них.

Для транспортирования применяют металлические, деревянные и пластмассовые ящики на 30 бутылок вместимостью 0,33 л или на 20 бутылок вместимостью 0,5 л.

7.3.11.3.1. Классификация машин для укладки и выемки бутылок

Машины для извлечения и укладки бутылок в ящики классифицируют но следующим признакам:

•по конструкции рабочего органа:

•с захватами;

•со сталкивающими или направляющими устройствами (только для укладчиков);

•по конструкции захватных устройств:

•с индивидуальными захватами;

•с рядными захватами;

•по количеству рабочих органов (захватных головок):

содной головкой;

сдвумя головками;

стремя головками и т. д.;

•по характеру движения ящиков и захватных устройств:

спрерывистым движением;

снепрерывным движением, совмещенном в зоне контакта по скорости и направлению;

•по производительности линии:

малой производительности (до 6000 бут./ч); средней производительности (до 12 000 бут./ч); высокой производительности (свыше 12 000 бут./ч).

Индивидуальные захватные устройства имеют ряд преимуществ, а именно:

•при отклонении горлышка бутылки выше допустимой нормы захватная головка не захватывает такую нестандартную бутылку;

•при захвате бутылок снижаются удельные нагрузки на горлышки, что снижает бой бутылок, а также предохраняет крышки и оформление горлышка бутылки от механических повреждений;

•возможна компенсация разницы между шагом расположения бутылок в ящике и на бутылочном столе.

УПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

791 |

|

|

|

|

7.3.11.3.2.Конструктивное устройство машин для укладки и выемки бутылок

Впивобезалкогольной промышленности для извлечения бутылок из ящиков и укладки их в: ящики применяют машины ВИА-11, И2-АИА-6, И2-АИА-12, И2-АИА-24 и ВУЛ-11, И2-АУА-6, И2-АУА-12, И2-АУА-24, которые имеют производительность от 6000 до 24 000 бут./ч. Принцип работы этих машин идентичен.

Таблица 7.19

Техническая характеристика унифицированных машин для извлечения бутылок из ящиков и укладки их в ящики

Показатели |

Б3-ОИ2А-1 |

Б3-ОИ2А-2 |

|

Б3-ОУ2А-1 |

Б3-ОУ2А-2 |

Производительность, ящи- |

600 |

1200 |

|

600 |

1200 |

ков в час, не менее |

|

|

|

|

|

Число одновременно об- |

1 |

2 |

|

1 |

2 |

рабатываемых ящиков |

|

|

|

|

|

Расход сжатого воздуха, |

|

|

48 |

|

|

м3/ч, не более |

|

|

|

|

|

Рабочее давление сжатого |

|

0,55–0,60 |

|

||

воздуха, МПа |

|

|

|

|

|

Класс загрязненного воздуха |

|

8 по ГОСТу 17433–80 |

|

||

Установленная мощность, |

1,1 |

1,85 |

|

1,1 |

1,85 |

кВт, не более |

|

|

|

|

|

Занимаемая площадь, м2 |

4,28 |

8,51 |

|

4,28 |

8,51 |

Габаритные размеры, мм, |

2580×1580× |

2580×1580× |

|

2580×3300× |

2580×3300× |

не более |

×1900 |

×1900 |

|

×1900 |

×1900 |

Масса, кг, не более |

1200 |

1500 |

|

1300 |

1500 |

Машиностроительная промышленность выпускает унифицированные машины для извлечения бутылок из ящиков и укладки в них (табл. 7.19). Эти машины предназначены для автоматизации процессов извлечения бутылок из ящиков и укладки в них или металлические корзины в линиях фасования пивобезалкогольных напитков производительностью 6000 и 12 000 бут./ч.

Машины поставляют налаженными и укомплектованными для работы с бутылками

иящиками одного типоразмера согласно заказу. Машины для извлечения бутылок из ящиков и укладки в них в дальнейшем будем называть извлекателями и укладчиками. Эти машины с комбинированным пневмоэлектрическим приводом рабочих органов, управление их циклично-прерывистым движением — пневматическое.

Машины необходимо эксплуатировать в закрытых помещениях при температуре воздуха от 10 до 40 °С и относительной влажности его не более 85%.

Устройство укладчиков унифицировано с устройством извлекателей, но укладчики имеют дополнительные узлы. Различие между извлекателями БЗ-ОИ2А-1 и БЗ-ОИ2А-2

иукладчиками БЗ-ОУ2А-1 и БЗ-ОУ2А-2 заключается в том, что машины с индексом типа 1 обеспечены одной захватной головкой, а с индексом 2 — двумя головками.

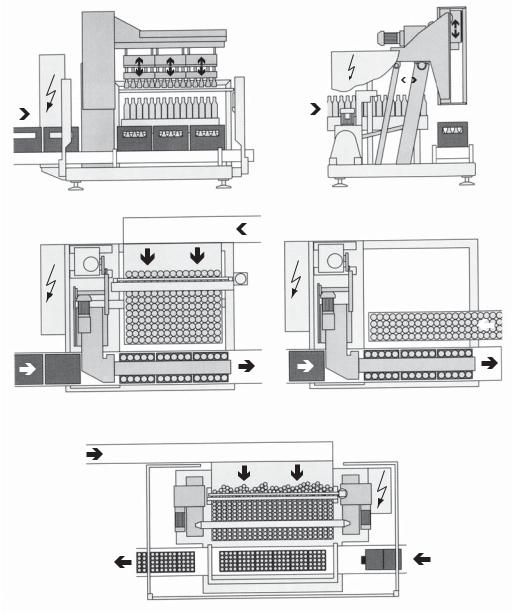

Извлекатель БЗ-ОИ2А-1 (рис. 7.89, а) представляет собой корпус 1, на котором смонтированы все действующие узлы. В нижней части корпуса расположен стол 3, состоящий из пяти ветвей петлевых цепей, приводимых в движение от электропривода через

792 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

червячный редуктор. Электропривод соединен с редуктором клиноременной передачей через фрикционную муфту с пневмоцилиндром, что обеспечивает бутылочному столу циклично-прерывистое движение и остановку в момент подачи бутылок на стол.

Над бутылочным столом на корпусе укреплены боковины 4, на которых смонтирована каретка 5 для перемещения захватной головки 6 по криволинейной траектории.

Криволинейное движение захватной головки по дуге позволяет исключить промежуточные остановки и вследствие этого уменьшить габариты машины и почти вдвое увеличить производительность.

Над бутылочным столом расположен главный привод 2. Для подачи наполненных бутылками ящиков и отвода порожних к передней части корпуса присоединен механизм 7 перемещения ящиков. В боковинах и корпусе находятся основные элементы электро- и пневмооборудования.

Для удобства обслуживания на рабочее место оператора вынесены электрический 9 и пневматический 8 пульты управления.

Укладчик БЗ-ОУ2А-1 показан на рис. 7.89, б. Устройство укладчика унифицировано с устройством извлекателя, но укладчик имеет несколько дополнительных узлов.

Непосредственно на бутылочном столе между стойками корпуса смонтированы направляющие 13 с ворошителем, распределяющие бутылки порядно по шагу расположения захватных патронов. Для устранения заклинивания бутылок перегородки ворошителя совершают возвратно-поступательное движение (ворошение) в направлении, перпендикулярном

кдвижению цепей бутылочного стола. В конце направляющих имеется механизм 11 останова бутылок, который с помощью пневмоцилиндра перемещается вдоль движения бутылок и служит для освобождения их от продольного сжатия в момент подъема захватной головки.

Фотоблокировочное устройство 12 на направляющих бутылочного стола фиксирует наличие необходимого количества бутылок в каждом ряду под захватной головкой. На механизме перемещения ящиков смонтирован узел 10 для центрирования бутылок с помощью кассеты относительно гнезд ящиков.

Работа извлекателя осуществляется следующим образом. При включении пневмораспределителя захватная головка с разжатыми захватами занимает верхнее положение над механизмом перемещения ящиков. Ящики, наполненные бутылками, конвейером подаются

кмеханизму их перемещения. Первый ящик отделяется от общего потока и останавливается на месте извлечения.

Захватная головка опускается в ящик, берет бутылки, поднимается вверх и движется по криволинейной траектории к бутылочному столу; при этом включается механизм перемещения ящиков.

Далее захватная головка опускается над бутылочным столом, который в конце ее хода останавливается. Поставив на неподвижный стол бутылки, захватная головка поднимается и направляется к механизму перемещения ящиков; при этом включается бутылочный стол. За период, пока захватная головка передвигается с бутылками или возвращается без них (до положения ожидания), механизм перемещения ящиков отводит из машины порожний ящик и подает следующий, наполненный бутылками. При наличии ящика на месте извлечения захватная головка, минуя положение ожидания, опускается в ящик. Цикл повторяется.

Работа укладчика осуществляется следующим образом. При включении пневмораспределителя захватная головка с разжатыми захватами занимает верхнее положение над бутылочным столом. Порожние ящики подаются так же, как и в извлекателе. Бутылки

УПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

793 |

|

|

|

|

а) |

|

5 |

|

|

|

|

|

6 |

|

|

4 |

|

3 |

7 |

|

|

|

|

2 |

8 |

|

|

1 |

9 |

а) |

5 |

6 |

|

б)

4

3

2

7

8

9

10

1

13 |

12 |

11 |

Рис. 7.89. Машины:

а— Б3-ОИ2А-1 для извлечения бутылок из ящиков; б — БЗ-ОУ2А-1 для укладки бутылок

вящики: 1 — корпус; 2 — привод; 3 — стол; 4 — боковина; 5 — каретка; 6 — головка захватная; 7 — механизм перемещения ящиков; 8 и 9 — пульт управления пневматический

и электрический; 10 — узел для центрирования бутылок; 11 — механизм останова бутылок; 12 — устройство фотоблокировочное;

13 — направляющие с ворошителем

794 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

поступают на бутылочный стол, где распределяются направляющими под захватной головкой порядно в соответствии с количеством гнезд в ящике вдоль длинной стороны, фотоблокировочное устройство срабатывает при условии полного комплекта бутылок в аждом ряду, бутылочный стол останавливается. Захватная головка опускается, зажимает бутылки, упорная планка механизма останова бутылок отходит, освобождая их от усилий напора. Взяв бутылки, захватная головка поднимается вверх.

За время, пока заполняется бутылочный стол, опускается захватная головка, берет бутылки и поднимается с ними (до положения ожидания), механизм перемещения ящиков должен подать на место укладывания ящик. При наличии его захватная головка, минуя положение ожидания, по криволинейной траектории направляется к механизму перемещения ящиков; включается бутылочный стол; упорная планка механизма останова бутылок занимает исходное положение.

Далее захватная головка опускается в ящик, уложив бутылки, поднимается вверх и начинает передвигаться к бутылочному столу за следующей партией бутылок. Включается механизм перемещения ящиков, отводит наполненный и подает порожний ящик. При наличии бутылок на столе цикл повторяется.

Воздух, поступающий к пневмосистеме машин, должен быть очищен от влаги, кислот и механических включений.

Укладчики и извлекатели бутылок других типов. Широкийспектрукладчиковиизвлекателей бутылок производит фирма Krones (Германия). Среди этих машин следует выделить:

•машины Blitzpac с прерывистым движением захватных головок;

•компактную машину Linapac с прерывистым движением захватных головок;

•машины Kontipac с непрерывным движением захватных головок по замкнутой траектории в горизонтальной плоскости;

•машины Roundpac с непрерывным движением захватных головок по замкнутой траектории в вертикальной плоскости.

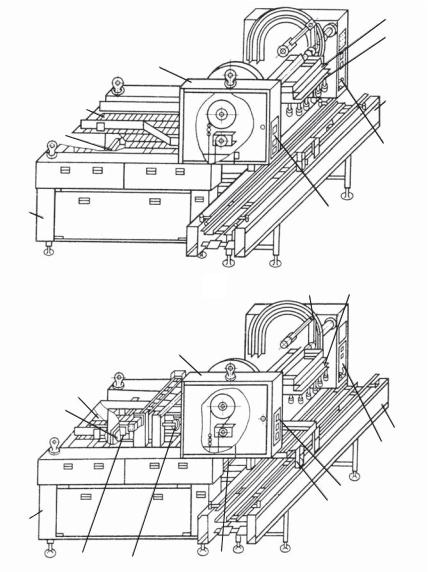

На рис. 7.90 показано принципиальное устройство машины Blitzpac Junior для укладки бутылок в ящики.

Машина оснащена тремя захватными головками, совершающими возвратно-поступа- тельные перемещения в вертикальном направлении. Головки закреплены на подвижной раме, которая может отклоняться на определенный угол, перемещая захватные головки по горизонтали. Находясь над накопительным столом, захватные головки опускаются на бутылки, захватывают их и поднимают над столом. После этого рама отклоняется на такой угол, при котором захватные головки с бутылками оказываются над конвейером с пустыми ящиками. Головки опускаются и бутылки оказываются в ячейках ящиков. Непосредственно во время укладки бутылок конвейер с ящиками неподвижен. После этого захватные головки поднимаются, рама отклоняется на тот же угол в противоположном направлении, конвейер приводится в движение и цикл повторяется.

На том же принципе основана работа машины Blitzpac, оснащенной шестью захватными головками (рис. 7.90, д) и вследствие этого имеющей повышенную производительность — до 8000 ящиков в час.

Подобное конструктивное устройство имеют машины для выемки бутылок из ящиков, но организация их работы осуществляется в обратном направлении.

Компактный извлекатель/укладчик бутылок типа Linapac с прерывистым движением захватных головок показан на рис. 7.91.

|

|

УПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

795 |

||||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

а) |

|

|

|

|

|

б) |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

в) |

|

г) |

|

|

|

|

|

|

д)

Рис. 7.90. Принципиальное устройство машины Blitzpac Junior для укладки бутылок фирмы Krones (Германия):

а — вид спереди; б — вид сбоку; в — вид сверху (машина с Т-образным соединением потоков бутылок и ящиков); г — вид сверху (машина с параллельным соединением потоков бутылок и щиков); д — вариант машины с удвоенным комплектом захватных головок

796 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

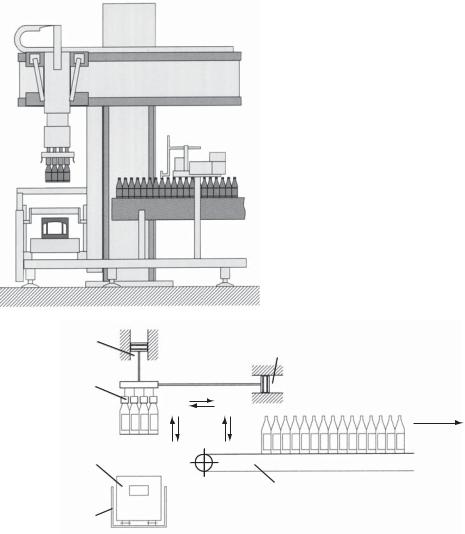

Принцип работы тактовых извлекателей и укладчиков показан на рис. 7.92.

На рис. 7.93 показано принципиальное устройство машины Kontipac для выемки и укладки бутылок.

Захватные головки этой машины непрерывно перемещаются в горизонтальной плоскости по овальной траектории и, кроме того, совершают возвратно-поступательные перемещения в вертикальном направлении. При этом скорость движения захватных головок совпадает со скоростью бутылочного и ящичного конвейеров, а в зонах контакта с ними совмещена с ними по направлению. Это позволяет захватывать бутылки в ящиках и перемещать их на бутылочный конвейер в непрерывном режиме без остановки конвейеров.

Рис. 7.91. Компактная машина типа Linapac

фирмы Krоnes (Германия)

для выемки и укладки бутылок

4

5

3

Бутылки

2

6

1

Рис. 7.92. Принцип работы тактовых извлекателей и укладчиков:

1 — цепной конвейер; 2 — ящик; 3 — захват бутылок; 4 — пневмоцилиндр; 5 — пневмоцилиндр; 6 — движущийся стол

На рис. 7.93, г показан вариант машины для укладки бутылок в ящики со спаренными захватными головками.

Еще одной оригинальной конструкцией для извлечения и укладки бутылок в ящики является машина Roundpac, обеспечивающая в процессе работы непрерывное движение захватных головок по замкнутой траектории в вертикальной плоскости. Принципиальное устройство этой машины показано на рис. 7.94.