Pivovarennaya_inzheneria_ / Глава 7

.pdfУПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

847 |

|

|

|

|

напорного резервуара 45 через щель 20, трубку 37, шланг 40 и кран 41. Газ из напорного резервуара создает в бочке давление, равное давлению в резервуаре (0,05–0,07 МПа). При дальнейшем движении ролики поворачивают кулачок 26 и связанную с ними пробку крана 24 так, чтобы полость бочки сообщалась с газовым пространством напорного резервуара через смотровой фонарь 25 с обратным клапаном, трубки (38 и 39), шланг 42 и кран 43. При наполнении бочки газированным напитком обратный клапан будет пропускать пену и избыток напитка обратно из бочки в резервуар.

Когда кулачок 26 будет целиком повернут, втулка 31, припаянная к верхнему концу трубы 28, упрется в поперечину 19 и остановится; поршень 7, продолжая опускаться, сожмет пружину 30, и откроется клапан 22. Пиво начнет перетекать из напорного резервуара через кран 44, шланг 35 и трубку 28 в бочку. Появление напитка в смотровом фонаре свидетельствует о том, что бочка наполнена. После этого, повернув рукоятку крана 16, подают сжатый воздух в нижнюю полость цилиндра 5, одновременно сообщая верхнюю полость с атмосферой. Вторая подвижная часть крана поднимается, клапан перекрывает выход напитка в бочку, кран 24 — сообщение между бочкой и напорным резервуаром, трубка 28 выходит из бочки, и резиновая присоска 21 отходит от нее. Подвижная часть II и жесткая рама III поднимаются в верхнее положение. Бочку закупоривают деревянной пробкой и удаляют с машины.

Перед наполнением следующей бочки необходимо спустить остатки напитка, задержанные обратным клапаном в трубке 38. Для этого приподнимают клапан штифтом 23, укрепленным внизу смотрового фонаря.

Изобарические машины выпускают с двумя, тремя и четырьмя наливными кранами (табл. 7.25). Производительность каждого крана составляет 160 дал/ч.

Таблица 7.25

Техническая характеристика изобарических машин для наполнения бочек

Показатели |

ИЗ–1 |

ИЗ–2 |

ИЗ–3 |

ИЗ–4 |

Производительность, дал./ч |

80–100 |

250–300 |

350–450 |

500–600 |

Количество кранов, шт. |

1 |

2 |

3 |

4 |

Вместимость наполняемых бочек, л |

|

от 25 до 300 |

|

|

Рабочее давление в резервуаре, МПа |

0,07 |

0,07 |

0,07 |

0,07 |

Габаритные размеры, мм |

1500×1120× |

3750×1600× |

4650×1600× |

5400×1000× |

|

×2000 |

×3850 |

×3850 |

×3850 |

Масса, кг |

250 |

1350 |

1750 |

2150 |

На небольших пивоваренных предприятиях, а также при наливе пива в автоцистерны используют кран КР, который вставляют в пусковое отверстие бочки. Затем открывают воздушный кран, соединенный с газовым пространством сборника пива, выравнивая давление в системе бочка–сборник. После выравнивания давления открывают продуктовый кран, и бочка наполняется продуктом. Затем закрывают оба крана (продуктовый

ивоздушный), и бочку укупоривают пробкой.

7.6.5.2.Оборудование для упаковывания пива в кеги

Внастоящее время в сфере производства разливного пива доминирующее положение занимают кеги.

848 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

7.6.5.2.1. Организация мойки кегов и упаковывания в них пива

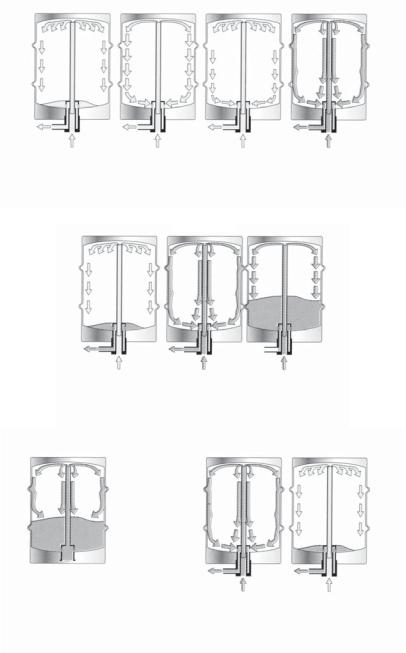

На рис. 7.135 приведена полная последовательность операций внутренней мойки и наполнения кегов. Все они сведены в 7 стадий.

На первой стадии осуществляют удаление остатков, предварительное ополаскивание внутренней полости кега водой, удаление остатков воды стерильным воздухом и пульсирующее ополаскивание кега первым щелочным раствором.

Навторойстадииосуществляютудалениепервогощелочногорастворастерильнымвоздухом, пульсирующее ополаскивание кега, а затем заполнение его вторым щелочным раствором.

На третьей стадии осуществляют замачивание кега вторым щелочным раствором. На четвертой стадии осуществляют пульсирующее ополаскивание кега вторым ще-

лочным раствором и удаление его стерильным воздухом.

На пятой стадии осуществляют пульсирующее ополаскивание кега кислотой, удаление ее стерильным воздухом и пульсирующее заключительное ополаскивание кега горячей водой.

На шестой стадии осуществляют вытеснение остатков воды паром, пропаривание внутренней полости кега под повышенным давлением и сброс давления с обеспечением частичного противодавления с СО2.

На седьмой стадии осуществляют удаление остатков пара СО2, обеспечение в кеге необходимого давления СО2 и непрерывное наполнение кега пивом.

В некоторых видах оборудования, например на машине TRANSOMAT 3/1 (см. ниже), не применяют обработку вторым щелочным раствором, а замачивание кега осуществляют первым щелочным раствором.

7.6.5.2.2. Классификация оборудования для упаковывания пива в кеги

Современные устройства и машины для упаковывания пива в кеги можно классифицировать по следующим основным морфологическим признакам:

•по производительности;

•по количеству операционных головок;

•по кинематическому устройству;

•по степени механизации и автоматизации.

Наименьшую производительность — 10–20 кегов/ч — обеспечивают устройства с одной операционной головкой и ручным управлением. Повышенную производительность — около 500 кегов/ч — обеспечивают моечно-фасовочные машины роторного типа, работающие в автоматическим режиме.

Машины с двумя головками, одна из которых предназначена для мойки, а вторая — для наполнении кегов, способны обеспечить выпуск 30–35 кегов/ч.

Более производительные машины имеют 3 и более операционных головок.

Машины с производительностью до 100 кегов/ч — секционные, линейного типа. Машины с большей производительностью по кинематическому устройству могут быть как линейными, так и ротационными.

Секционные машины проще в эксплуатации и удобнее в обслуживании, поскольку их можно ремонтировать, не останавливая всю линию. Еще одним важным преимуществом секционной конструкции моечно-фасовочных машин является возможность их наращивания для увеличения производительности.

Вустройствах с ручным управлением все без исключения операции выполняются

иконтролируются оператором. В оборудовании с полуавтоматическим управлением роль

УПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

849 |

||

|

|||

|

|

|

|

|

|

||

|

Первая стадия |

|

|

|

|

|

|

Контроль |

Пульсирующее |

Выдув остатков |

Пульсирующее |

||

остаточного |

предварителное |

воды стерильным |

ополаскивание |

||

давления |

ополаскивание |

воздухом |

щелочью 1 стенок |

||

Вывод остатков |

водой |

|

и экстракторной |

||

Сброс |

|

|

|

|

трубки |

СОCO |

|

|

|||

|

22 |

|

|

|

|

Вторая стадия

Выдув щелочи 1 |

Пульсирующее |

Заполнение |

|||

стерильным |

ополаскивание |

щелочью 2 |

|||

воздухом |

щелочью 2 стенок |

|

|||

|

|

и экстракторной |

|

||

|

|

трубки |

* |

|

|

|

|

|

|

|

|

Третья стадия |

|

|

|

|

Четвертая стадия |

|

|

|

|

|

|

Щелочное |

Пульсирующее |

Выдув щелочи 2 |

замачивание |

ополаскивание |

стерильным |

|

щелочью 2 стенок |

воздухом |

|

и экстракторной |

|

|

трубки |

|

Рис. 7.135. Типичная последовательность операций внутренней мойки и наполнения кегов

850 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

||

|

|

|

|

|

|

||

|

|

Пятая стадия |

|

|

|

|

|

Пульсирующее |

Выдуы кислоты |

Пульсирующее |

ополаскивание |

стерильным |

заключительное |

кислотой |

воздухом |

ополаскивание |

Шестая стадия

Вытеснение воды |

Повышение |

Активная обработка |

|

паром |

давления пара |

пищевым паром |

|

|

Контроль давления |

Контроль давления |

|

|

|

Сброс давления |

|

|

|

Создание частичн. |

|

|

|

противодавл. с |

СОCO |

|

|

|

22 |

Седьмая стадия

|

|

|

Подача |

|

до |

|

Выдув остатков |

COСО22 |

Непрерывное |

||||

пара |

СОCO |

|

|

|

|

|

достижения |

наполнение |

|||||

|

22 |

|

необходимого |

|

||

|

|

|

|

|||

|

|

|

давления |

|

||

Рис. 7.135. (Окончание)

УПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

851 |

|

|

|

|

оператора сводится, как правило, лишь к загрузке пустых и выгрузке наполненных кегов, а все остальные операции выполняются автоматически. В полностью автоматизированном оборудовании все операции выполняются по заданной программе без участия человека.

7.6.5.2.3. Машины для упаковывания пива в кеги

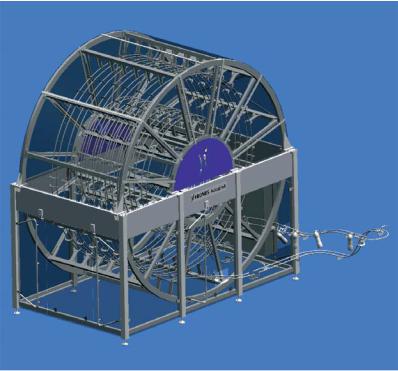

Одним из наиболее совершенных видов оборудования для упаковывания пива в кеги являются машины фирмы KHS Till (Германия). На рис. 7.136 показаны некоторые типы линейных машин этой фирмы.

Машина типа TRANSOMAT 3/1 MONO (рис. 7.136, а) — однопоточная (на рис. показана параллельная установка двух аналогичных машин); обеспечивает производительность от 60 до 70 кегов/ч. Диапазон производительности обусловлен тем, что фактическая производительность машины будет зависеть от вместимости кегов и требуемой интенсивности мойки. Машина оснащена одной станцией наполнения и тремя станциями мойки, встроенным резервуаром вместимостью 180 л для моющего раствора, с насосом из нержавеющей стали, подачей свежей воды и автоматической регулировкой уровня жидкости и температуры.

Машина типа TRANSOMAT 3/1 DUO (рис. 7.136, б) — двухпоточная, обеспечивает производительность от 120 до 140 кегов/ч. Конструктивно она во многом похожа на однопоточную машину, описанную выше. Каждый из ее потоков оснащен одной станцией наполнения и тремя станциями мойки. Отличает ее то, что она оснащена двумя встроенными резервуарами вместимостью по 360 л для моющих растворов. Преимуществом двухпоточной машины перед двумя однопоточными, обеспечивающими ту же производительность, является меньшая на 40% потребность в производственной площади.

а) |

б) |

Рис. 7.136. Машины для упаковывания пива в кеги фирмы KHS Till:

а — TRANSOMAT 3/1 MONO (2 шт.); б — TRANSOMAT 3/1 DUO

852 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

7.7. ТРАНСПОРТИРУЮЩИЕ СИСТЕМЫ ЛИНИЙ УПАКОВЫВАНИЯ НАПИТКОВ

Оптимальное функционирование линии упаковывания напитков может быть достигнуто только при условии нормальной работы транспортирующих систем, которые, являясь связующим звеном между машинами, обеспечивают заданный темп всей линии.

Коэффициент эффективности работы линии считают достаточно высоким, если он достигает 0,85 (для стеклянных бутылок) и 0,9 (для ПЭТ-бутылок), а этот показатель может быть обеспечен только при соответствующей эффективности и гибкости транспортирующих систем (см. раздел 7.3.3).

Взависимости от вида объектов (бутылки, банки, кеги, ящики, картонные короба, упаковки в термоусадочной пленке, пакеты, поддоны и пр.), перемещающихся в линии, используют многообразные типы конвейеров.

Оборудованные датчиками и индивидуально управляемыми двигателями, конвейеры должны обеспечить равномерное, надежное и экономное перемещение объекта на определенном участке линии.

Впроизводстве напитков наиболее широко распространены цепные, пластинчатые и роликовые конвейеры (подробно их конструктивное устройство будет рассмотрено в главе 9).

При выборе транспортирующей системы необходимо руководствоваться следующими основными критериями:

•конвейеры должны обеспечить быстрое, насколько это технически возможно, перемещение объектов;

•конвейеры должны обеспечить бережное перемещение объектов, предотвращающее их от механических повреждений и исключающее попадание на них влаги;

•перемещение объектов должно быть (насколько это технически возможно) тихим. Эти критерии взаимосвязаны, поскольку при более бережном транспортировании объ-

екты перемещаются, как правило, медленнее, подвергаются меньшим механическим воздействиям и контактам друг с другом и, следовательно, при этом производится меньше шума.

Современные конвейерные системы достигают уровня шума ниже 85 дБ. Бутылочные конвейеры с пластмассовыми пластинами, смачиваемыми водой, являются особенно тихими

ибережно воздействующими на материалы, из которых изготовлены сосуды для напитков. Кроме того, существуют системы так называемой «сухой» смазки.

Бутылочные пластинчатые конвейеры бывают одно- и многопоточными. При одинаковой подаче однопоточный пластинчатый конвейер характеризуется большей скоростью перемещения бутылок. При переходе бутылок с однопоточного конвейера на многопоточный скорость их перемещения заметно снижается. Многопоточные конвейеры могут выполнять также роль накопителя.

Применяют комбинированные многопоточные пластинчатые конвейеры, в которых параллельные потоки перемещаются с разными скоростями. При переходе бутылок на смежную более быструю ветвь конвейера промежутки между бутылками увеличиваются,

ишум, возникающий вследствие контакта между ними, уменьшается.

Несмотря на появление новых более совершенных конструкций бутылочных конвейеров, основной проблемой в их работе по-прежнему остается повреждение бутылок в их цилиндрической части вследствие их взаимодействия при скоплении на конвейере и повышенный уровень шума.

УПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

853 |

|

|

|

|

Устранение этой проблемы стало возможным с появлением принципиально новой системы транспортирования бутылок, в которой использован принцип «наклонной плоскости». Конструктивно это выглядит следующим образом — многопоточный пластинчатый конвейер, состоящий из трех или четырех рядов, двигающихся с разной скоростью, расположен под углом около 11° к горизонтали. При работе такой транспортирующей системы бутылки без посторонней помощи (не царапая друг друга, при гораздо меньшем уровне шума) располагаются в определенном порядке, перестраиваясь перед очередной машиной в один ряд.

Помимо повышенного уровня шума, к основным проблемам эксплуатации конвейеров для бутылок относят неравномерность потока бутылок, вызванную нарушением ритмичности работы отдельных машин (см. раздел 7.3.3). Поэтому, помимо основной — транспортирующей, конвейерные системы для бутылок имеют еще одну важную функцию — накопительную.

Среди накопителей бутылок можно выделить:

•статические и динамические;

•одно- и многопоточные (параллельные и отводные);

•с постоянной и переменной буферной вместимостью;

•продольные и спиральные.

Статический накопитель. Самым примитивным накопителем является неподвижный плоский накопительный стол, примыкающий к ветви конвейера. Излишек бутылок, образующийся при заторах, сталкивается на поверхность этого стола. Но при устранении затора накопившиеся бутылки приходится сталкивать на конвейер вручную. Поэтому такие накопители применяют на малопроизводительных линиях с невысокой степенью механизации и автоматизации.

Динамические накопители. Подавляющее большинство накопителей являются динамическими, представляющими собой подвижные конвейерные участки — однопоточные и многопоточные. Благодаря многопоточности накопителя удается сократить его длину.

Динамические многопоточные накопители могут быть в виде параллельных конвейерных ветвей или отводных конвейеров, перпендикулярно примыкающих к основному конвейеру.

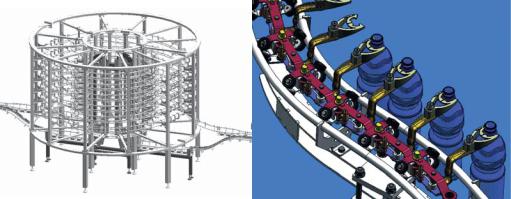

Накопитель с переменной буферной вместимостью. Одной из разновидностей современных динамических накопителей является накопитель Accutable фирмы Krones с переменной буферной вместимостью. Принципиальное устройство такого накопителя показано на рис. 7.137.

Рис. 7.137. Накопитель Accutable фирмы Krones с переменной буферной вместимостью

854 |

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

Накопитель Accutable может быть одноили многопоточным. При препятствии движению бутылок поворотное устройство накопителя начинает перемещаться, увеличивая длину конвейерной ветви и, соответственно, буферную вместимость накопителя.

Поточные линии упаковывания напитков занимают достаточно большие производственные площади, значительную часть которых отводят под транспортирующие системы для обеспечения ими функции накопления. В связи с этим одной из актуальных инженерных задач является повышение компактности накопительных устройств. При этом эта задача может быть решена переходом от продольных однопоточных накопителей к многопоточным или спиральным (рис. 7.138), витки которых могут располагаться в несколько ярусов (рис. 7.139).

Рис. 7.138. Накопитель спиральный Acculink фирмы Krones с горизонтальной осью спирали

Вспиральных накопителях бутылки перемещаются не только в горизонтальном, но

ив вертикальном направлениях с помощью специальных захватных устройств (рис. 7.140). Благодаря этим устройствам бутылки не соприкасаются друг с другом и, следовательно, не истираются и не образуют шума.

Проблемы повышенного уровня шума и неравномерности потока бутылок транспортирующих систем особенно проявляются не на прямолинейных отрезках конвейеров,

УПАКОВЫВАНИЕ ПИВА И ГАЗИРОВАННЫХ НАПИТКОВ |

855 |

|

|

|

|

Рис. 7.139. Накопитель спиральный |

Рис. 7.140. Захватные устройства для |

Accutower фирмы Krones с вертикальной |

перемещения бутылок в спиральных |

осью спирали |

накопителях |

а в местах соединения и разделения потоков, а также на поворотах, поскольку именно на них чаще всего происходят падения бутылок, а шум превышает допустимые нормы. Шум вызывается главным образом соударением бутылок на этих участках, особенно при их скапливании, а также ударами бутылок об ограждения конвейеров.

В связи с этим при проектировании линий упаковывания необходимо решать инженерные задачи по регулированию подачи и скорости конвейеров, поскольку именно от этих факторов зависит количество соударений бутылок, в значительной степени определяющих уровень шума.

Эту задачу решают применением специальной системы регулирования скорости конвейеров, в основе которой лежит оснащение регуляторами приводов конвейеровнакопителей, и применением автоматического контроля количества бутылок, перемещаемых конвейером, что позволяет относительно легко обеспечить требуемый запас бутылок перед той или иной машиной линии упаковывания.

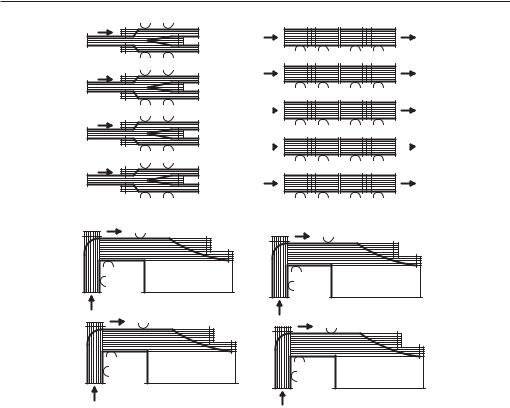

На рис. 7.141, а приведена схема, иллюстрирующая работу системы регулирования скорости конвейера-накопителя на участке разделения потоков.

Ситуация I характеризуется свободным проходом бутылок по конвейерам, при этом датчики не работают и скорости всех конвейеров одинаковы v = 1.

Ситуация II характеризуется срабатыванием датчиков 1 и 2, что свидетельствует о полной загрузке обеих ветвей отводящего конвейера. В этом случае скорость конвейера-накопителя, расположенного перед отводящими конвейерами, снижается на треть (v = 2/3).

Ситуация III характеризуется дальнейшим затруднением прохода бутылок по отводящим конвейерам, вызывающим срабатывание датчиков 3 и 4. В этом случае конвейернакопитель останавливается (v = 0).

СитуацияIVхарактеризуетсяотводомбутылокотводящимиконвейерамииосвобождением датчиков 3 и 4, при этом конвейер вновь включается в работу со скоростью v = 2/3.

Аналогичные системы регулирования скорости применяют в прямолинейных многоручьевых конвейерах (рис. 7.141, б), а также на участке подачи бутылок к загрузочному устройству бутылкомоечной машины, на котором необходимо обеспечить постоянный и определенный напор бутылок (рис. 7.141, в).

856 |

|

|

|

ПИВОВАРЕННАЯ ИНЖЕНЕРИЯ |

|

|

||

а) |

V=1 |

3 |

1 |

б) |

V=1 |

|

|

V=1 |

|

|

|

|

|||||

|

I |

|

|

I |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

2 |

|

4 |

3 |

2 |

1 |

|

|

|

|

|

|

|

||

|

V=2/3 |

3 |

1 |

II |

V=1 |

|

|

V=0 |

|

|

|

|

|

||||

|

|

|

|

|

|

|

||

|

II |

|

|

|

4 |

3 |

2 |

1 |

|

|

4 |

2 |

III |

V=2/3 |

|

|

V=0 |

|

V=0 |

3 |

1 |

|

4 |

3 |

2 |

1 |

|

|

|

|

|||||

|

|

|

|

|

||||

|

III |

|

|

|

V=2/3 |

|

|

V=2/3 |

|

|

4 |

2 |

IV |

|

|

||

|

|

|

|

|

|

|

||

|

V=2/3 |

3 |

1 |

|

4 |

3 |

2 |

1 |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

V |

V=0 |

|

|

V=1 |

|

|

4 |

2 |

|

4 |

3 |

2 |

1 |

|

|

а) |

|

|

|

б) |

|

|

в) |

|

|

1 |

|

|

|

|

I |

|

2 |

|

|

|

Бутылкомоечная |

|

|

|

|

|

|

|

3 |

машина |

|

|

V=2/3 |

|

|

|

|

1 |

|

II |

2 |

|

|

|

Бутылкомоечная |

|

|

|

|

|

|

|

3 |

машина |

|

|

V=0 |

|

|

|

1 |

III |

2 |

|

|

Бутылкомоечная |

|

|

|

|

|

3 |

машина |

|

V=2/3 |

|

|

|

1 |

IV |

2 |

|

|

Бутылкомоечная |

|

|

|

|

|

3 |

машина |

|

V=1 |

|

Рис. 7.141. Схемы функционирования систем регулирования скорости конвейеров:

а— при разделении потока бутылок; б — на прямолинейном участке многоручьевого конвейера;

в— на участке подачи бутылок к загрузочному устройству бутылкомоечной машины;

1, 2, 3 и 4 — датчики; I, II, III, IV и V — варианты различных скоростей отдельных участков конвейера

7.8. ОСНОВНЫЕ ПРОБЛЕМЫ И ТЕНДЕНЦИИ РАЗВИТИЯ ПОТОЧНЫХ ЛИНИЙ УПАКОВЫВАНИЯ ПИВА И НАПИТКОВ

Анализ современного состояния поточных линий упаковывания пива и прочих напитков свидетельствует, что при достаточно высокой степени технического совершенства их эксплуатация сопряжена с рядом технических и организационных проблем.

Отсюда следует, что дальнейшее техническое развитие поточных линий будет направлено на решение этих проблем, а именно на:

•повышение эффективности функционирования линий;

•сокращение эксплуатационных затрат;

•повышение степени механизации и автоматизации;

•сокращение и постепенное устранение ручного труда;

•универсализацию линий;

•расширение возможностей дистанционного обслуживания линии;

•сокращение занимаемой производственной площади;