- •Isbn 978-966-2007-12-1 © Барало о.В., Самойленко п.Г.

- •1. Основи автоматизації сільськогосподарського виробництва

- •1.1. Загальні відомості про автоматизацію виробничих процесів

- •1.1.1. Основні визначення автоматизації технологічних процесів

- •Питання для самоконтролю

- •Питання для самоконтролю

- •1.2.2. Технічна база для автоматизації сільськогосподарського виробництва

- •1.2.3. Основні завдання автоматизації технологічних процесів

- •Питання для самоконтролю

- •Питання для самоконтролю

- •1.2.6. Технологічні вимоги при розробці систем автоматичного керування

- •1.2.7. Технологічні установки як об’єкти автоматизації

- •У змішувач; y1 і y2 – вихідні величини – вологовміст Wк. В. Та концентрація корму Ск.В. Кормосуміші

- •1.2.8. Вихідна інформація про технологічні процеси як об’єкти керування

- •Питання для самоконтролю

- •1.3.2. Класифікація електричних схем

- •Характеристики типів схем

- •Коди видів і типів схем автоматизації

- •Питання для самоконтролю

- •Основні позначення на функціональній схемі

- •Умовні графічні зображення на схемах автоматизації

- •Особливості зображення виконавчих механізмів

- •Літерне позначення на схемах автоматизації (гост 21.404-85)

- •Приклади побудови умовних позначень окремих приладів і засобів автоматизації

- •Додаткові позначення для перетворювачів сигналів

- •Виконання схем автоматизації

- •Питання для самоконтролю

- •Графічні позначення на принципових електричних схемах

- •Літерні коди для показу функціонального призначення елементів

- •Літерні коди найпоширеніших видів елементів

- •Зображень елементів на електричних схемах:

- •Виконаної адресним способом

- •Виконаної графічним способом

- •Фрагмент таблиці з’єднань

- •Питання для самоконтролю

- •Момент обертання заслінки визначають за формулою

- •Технічна характеристика звукових сигнальних апаратів

- •1.4.2. Вибір щитів і пультів керування

- •Позначення щитів і пультів

- •Перелік елементів

- •1.4.3. Розміщення приладів і засобів автоматизації

- •Питання для самоконтрою

- •Питання для самоконтрою

- •Динамічні коефіцієнти регулювання для астатичних об’єктів

- •Відносний час регулювання

- •Питання для самоконтролю

- •1.7.2. Основні показники надійності автоматичної системи

- •Час експлуатації для визначення імовірності безвідмовної роботи

- •Інтенсивність відмов

- •Значення коефіцієнта навантаження залежно від умов експлуатації

- •Значення коефіцієнта температури залежно від температури і вологості середовища

- •Зразок таблиці для розрахунку інтенсивності відмов

- •Питання для самоконтролю

- •2.1.2. Автоматизація безбаштових насосних установок

- •Установки з гідроакумулятором типу ву:

- •Питання для самоконтролю

- •Заглибного насоса за рівнем води у водонапірній башті

- •Питання для самоконтролю

- •2.1.4. Безконтактні станції керування насосними агрегатами

- •І захисту (усуз) заглибних електронасосних агрегатів

- •Питання для самоконтролю

- •Агрегату “Каскад-к1м” з приладом “мпзк-50”

- •Питання для самоконтролю

- •Керування двохагрегатної відкачувальної насосної станції

- •Питання для самоконтролю

- •Краплинним зрошуванням:

- •Питання для самоконтролю

- •Питання для самоконтролю

- •2.2.2. Автоматизація вентиляційних установок

- •Установки “Клімат-4м”

- •Установкою “Клімат-4м”

- •Питання для самоконтролю

- •1. Які засоби автоматизації використовуються у вентиляційній установці із станцією керування шоа-9203.

- •2.2.3. Автоматизація тиристорних станцій керування вентиляційними установками

- •Технічна характеристика тсу-4кл.

- •Питання для самоконтролю

- •Питання для самоконтролю

- •Питання для самоконтрою

- •Питання для самоконтролю

- •Питання для самоконтролю

- •2.2.9. Автоматизація мікроклімату з використанням програмних контролерів

- •Вентиляції трм 133

- •Припливної вентиляції трм 133

- •Вентиляції трм 133

- •3. Які пристрої використовуються для вимірювання температури в автоматизованій системі вимірювання температури в пташнику “Каштан-т”?

- •Вологих кормосумішей квк-ф-15:

- •Кормороздавальної гідравлічної системи:

- •Тросово-шайбового кормороздавача

- •Підлоговому утриманні птахів:

- •Обладнання бкм-3.

- •Питання для самоконтролю

- •1. Які засоби автоматизації використовуються в кормороздавачі рвк-ф-74?

- •Питання для самоконтролю

- •Посліду типу мпс:

- •Для прибирання посліду типу мпс

- •Питання для самоконтролю

- •Гною з використанням візків

- •Потокової лінії прибирання гною:

- •Потокової лінії прибирання гною

- •Ри. 2.4.9. Схема збирання гною пневмотранспортом:

- •Питання для самоконтролю

- •8. Як працює система прибирання гною пневмотранспортуванням?

- •9. Використовуючи принципову електричну схему потокової лінії прибирання гною, вкажіть, яким пристроєм здійснюється автоматичне вмикання лінії?

- •2.5. Автоматизація доїльних установок та машин первинної обробки молока

- •2.5.1. Автоматизація доїльних установок

- •Питання для самоконтролю

- •5. Використовуючи принципову електричну схему доїльного агрегату адм-8а1, вкажіть принцип дії датчика рівня молока у молокозбірнику.

- •6. Використовуючи принципову електричну схему доїльного агрегату адм-8а1, вкажіть призначення блоку smm 301/0.

- •7. Використовуючи принципову електричну схему доїльного агрегату адм-8а1, вкажіть, чим забезпечується керування етапами роботи доїльного агрегату.

- •2.5.2. Автоматизація первинної обробки молока

- •Молока том-2а (силове коло)

- •Питання для самоконтролю

- •Освітленням у функції освітленості

- •Питання для самоконтроля

- •Установки ультрафіолетового опромінення уо-4м

- •Питання для самоконтрою

- •Питання для самоконтролю

- •Збиранням яєць в пташнику

- •Питання для самоконтролю

- •5. Використовуючи принципову електричну схему лінії збору яєць у пташнику, вкажіть, для чого використовуються тумблерні перемикачі sa2...Sa7?

- •2.7.2. Автоматизація процесу забою птиці

- •Питання для самоконтролю

- •Процесу сушіння агрегату авм-1,5б:

- •Питання для самоконтролю

- •Борошна огм-0,8а:

- •3.2.2. Автоматизація брикетування та пресування кормів

- •Устаткуванням опк-2

- •Питання для самоконтролю

- •Потокової лінії приготування коренеплодів

- •Потокової лінії приготування концентрованих кормів

- •3.3.2. Автоматизація дозування кормів

- •3.3.3. Автоматизація установок для змішування кормів

- •Приготування кормів апк-10а

- •Питання для самоконтролю

- •Обладнання кормоцеху корк-15-1

- •Питання для самоконтролю

- •Для зерноочищення:

- •Питання для самоконтролю

- •Барабанними зерносушарками сзсб-8

- •Питання для самоконтролю

- •Зерна на базі бункера бв–25:

- •Електроспоживачів бункера бв–25

- •Активного вентилювання зерна бв–25

- •Автоматичного контролю і роботи бв–25

- •Відносної вологості агента сушіння в бункері для активного вентилювання зерна

- •Питання для самоконтролю

- •Насіннєочисною машиною см-4

- •Насіння системи “кедр”:

- •Зерна в бункерах системи “кедр”:

- •Питання для самоконтролю

- •5.1.2. Агротехнічні вимоги до автоматизації технологічних процесів у закритому грунті

- •5.1.3. Обсяг механізації й автоматизації технологічних

- •5.1.4. Автоматизація обігріву парників

- •Із грунтово-повітряним електрообігріванням

- •Устаткування типу кп-1

- •Питання для самоконтролю

- •В теплиці (а – вигляд з боку, б – вигляд зверху)

- •Обладнання ут-12 в теплиці

- •Питання для самоконтролю

- •5.3.2. Автоматичне управління концентрацією розчину мінеральних добрив

- •Мінеральних добрив

- •5.3.3. Автоматичне управління підживленням вуглекислим газом і досвіченням рослин

- •І підживленням вуглекислим газом

- •Питання для самоконтролю

- •Рослин в теплиці установкою от-400ми

- •Питання для самоконтролю

- •І датчиків положення заслінки

- •(ТеНи, двигуни, пристрої сигналізації); 3-х позиційними (засувки, крани)

- •Питання для самоконтролю

- •Управління мікрокліматом “Середовище-1”

- •1. Яка характеристика лікувального періоду для картоплі в овочесховищі?

- •Питання для самоконтролю

- •І яблук (б) за оптичними спектральними характеристиками:

- •Питання для самоконтролю

- •Питання для самоконтролю

- •Питання для самоконтролю

- •8. Який пристрій теплогенератора використовується для виміру і регулювання температури в приміщені?

- •Регулятора системи “Кристал”

- •Вузлів регулятора системи “Кристал”

- •Питання для самоконтролю

- •Водонагрівника вет-400

- •Типу уап-800

- •Проточним водонагрівачем епв-2а

- •Рису.7.12. Технологічна схема електронагрівника веп-600

- •Електронагрівником веп-600

- •Котлом-пароутворювачем типу кепр-160 і кепр-250

- •Питання для самоконтролю

- •Питання для самоконтролю

- •Двоканального програмного під-регулятора трм151:

- •Питання для самоконтролю

- •Установки мху-8с

- •Установки ув-10

- •Машинами трм961

- •Машинами трм961

- •Питання для самоконтролю

- •1. Які холодильні установки використовують на тваринницьких молочних фермах?

- •2. На основі якого охолодження працюють переносні холодильники?

- •3. В яких замкнутих контурах працює водоохолоджувальна установка ув-10?

- •Питання для самоконтролю

- •7. До чого зводиться віброакустичний метод діагностики?

- •8. До чого зводиться спектрофотометричний метод діагностики?

- •8.1.2. Автоматизація технологічних процесів миття, розбирання і збирання агрегатів

- •Питання для самоконтролю

- •Питання для самоконтролю

- •Питання для самоконтролю

- •4. Якими задатчиками обладнаний обкатувальний стенд з авк?

- •Питання для самоконтролю

- •Питання для самоконтролю

- •9.3.2. Централізований контроль та управління в сільськогосподарському виробництві

- •Питання для самоконтролю

- •Жулай є.Л. Електропривод сільськогосподарських машин, агрегатів та потокових ліній. – к., 2002.

- •Св альтера “Электротехника & Автоматизация”. Каталог продукции 2009. Г. Киев.

- •Навчальне видання

Питання для самоконтролю

1. Принципи побудови технологічних схем кормоцехів та управління ними.

2. Призначення кормоцеху серії КОРК-15-1 та технологія приготування кормосумішей в даних кормоцехах.

3.Поясніть роботу кормоцеху КОРК-15-1 в режимах “Робота” та “Наладка” за допомогою принципової електричної схеми.

ТЕСТИ

1. Для чого призначені кормоцехи?

Для готування кормових сумішей з різних видів кормів місцевого виробництва з добавками спеціальних компонентів промислового виробництва з урахуванням раціонів годівлі і виду тварин

Для готування кормових сумішей з різних видів кормів з добавками спеціальних компонентів промислового виробництва

Для готування кормових сумішей з різних видів кормів з урахуванням раціонів годівлі і виду тварин

2. Принцип побудови потоково-транспортних технологічних ліній кормоцеху?

Склад ПТЛ кормоцеху визначається потребами ферми у кількості та видах кормів, що переробляються.

Склад ПТЛ кормоцеху визначається потребами ферми у кількості кормів, що переробляються.

Склад ПТЛ кормоцеху визначається потребами ферми у видах кормів, що переробляються.

3. Принцип керування потоково-транспортними технологічнии лініями кормоцеху?

Технологічні лінії та машини в кожній лінії повинні вмикатися по ходу продукту.

Технологічні лінії та машини в кожній лінії повинні вмикатися обернено ходу продукту.

Технологічні лінії та машини в кожній лінії повинні мати незалежне керування.

4. Для чого використовується реле часу в схемі керування кормоцехом КОРК-15-1?

Реле часу К18 через 10 с вимикає попереджувальний дзвоник.

Реле часу через 10 с вимикає попереджувальний дзвоник і подає живлення на схему керування.

Реле часу через 10 с подає живлення на схему керування.

5. Для чого використовується пристрій S15 в схемі керування кормоцехом КОРК-15-1?

Для автоматичного керування лінією коренеплодів в залежності від рівня в дозаторі коренеплодів.

Для автоматичного керування лінією збору кормів в залежності від рівня в дозаторі

Для автоматичного керування лінією концентрованих кормів в залежності від рівня в дозаторі

6. Призначення реле К19-К24 в схемі керування кормоцехом КОРК-15-1?

Для ввімкнення аварійної світлової при вимкненні машин ліній кормоцеху.

Для ввімкнення світлової про роботу машин ліній кормоцеху.

Для забезпечення необхідної послідовності ввімкнення ліній кормоцеху.

4. АВТОМАТИЗАЦІЯ ТЕХНОЛОГІЧНИХ ПРОЦЕСІВ

У РІЛЬНИЦТВІ

4.1. АВТОМАТИЗАЦІЯ ЗЕРНООЧИСНИХ ТА

СОРТУВАЛЬНИХ МАШИН

Відповідно до прийнятої технології весь врожай зернових, бобових, олійних культур і насіння трав після комбайнового збирання підлягає очищенню, а близько 60% зібраного врожаю необхідно піддавати штучному сушінню.

Необхідність у післязбиральній обробці зерна (очищенню, сортуванню і сушінню) викликана тим, що зернова маса, що надходить з-під комбайнів, поряд із зерном містить до 20...30% бур’янистих і до 5% солом’яних домішок, а вологість зерна в залежності від кліматичних умов значно відрізняється від припустимої (14%) і досягає 30% і більш. Для післязбирального очищення і штучного сушіння зерна використовують стаціонарні зерноочисно-сушильні пункти.

Для цих пунктів промисловість випускає зерноочисні агрегати типу ЗАВ і очисно-сушильні комплекси типу КЗС продуктивністю від 10 до 100 т/г і вентильовані бункери місткістю до 100 т.

Для очищення і сортування зернової маси використовують повітрорешітні і трієрні машини, а сушать зерно в зерносушарках шахтного і барабанного типів і в установках активного вентилювання.

Кожен агрегат і комплекс, крім зазначених машин, містить набір транспортерів і норій, зернопроводи і накопичувальні ємності, пристрою для завантаження і розвантаження автотранспорту. повітряні циклони, щити і пульти керування машинами. Усі машини погоджені по продуктивності й об’єднані в єдину потокову лінію, що обслуговується одним-двома операторами.

Об’єднання машин у потокову лінію і їхню автоматизацію дозволили підвищити продуктивність праці в 7...10 разів і знизити собівартість обробки зерна в 2...3 рази в порівнянні з використанням цих же машин у розрізненому виді. Зерноочисні агрегати серії ЗАВ випускаються продуктивністю на 10, 20, 40, 50, 100 т/г і призначені для районів з відносно сухим кліматом, у яких вологість зерна з-під комбайна не перевищує 18%

Зерноочисно-сушильні комплекси, (КЗР-5, КЗС-10Ш, КЗС-20Ш, КЗС-40Ш, КЗС-50, КЗС-10Б и K3С-20Б) використовуються в зволожених зонах, у яких вологість зерна при збиранні перевищує 18%.

У господарствах, розташованих у зонах зі збиральною вологістю зерна 18...20%, на комплексі встановлюють бункера активного вентилювання (БВ-12,5, БВ-25, БВ-50).

У зонах з надлишковою вологістю на комплексах КЗС з індексом Ш установлюються шахтні зерносушарки типу СЗШ-8 і СЗШ-16 продуктивністю відповідно 8 і 16 т/г чи з індексом Б – барабанні зерносушарки типу СЗСБ продуктивністю 2, 4 і 8 т/г на сушінні продовольчого зерна.

Для злагодженої роботи потокових ліній агрегати і комплекси добре електрифіковані й автоматизовані. Агрегати типу ЗАВ мають від 6 до 16 електродвигунів сумарною встановленою потужністю від 16 до 47 кВт, а комплекси типу КЗС – від 22 до 34 електродвигунів сумарною потужністю від 65 до 150 кВт.

З засобів автоматики на агрегатах і комплексах широко використовуються прилади контролю і регулювання технологічних параметрів: датчики рівня сипучих матеріалів, датчики температури нагрівання теплоносія на вході і виході зерносушарки і температури зерна в сушарках і бункерах активного вентилювання, вологоміри для виміру відносної вологості повітря і вологості зерна, витратоміри зерна, прилади контролю полум’я в топці, різні реле, електромагнітні клапани, кінцеві вимикачі та ін.

На основі цих засобів розроблені пульти і станції автоматичного керування агрегатами і комплексами післязбиральної обробки зерна, що автоматично забезпечують:

послідовність пуску машин потокової лінії в напрямку, зворотному потоку зерна, починаючи з машини, установленої наприкінці лінії;

зупинку всіх машин, що передують по потоці зерна будь-якій зупиненій машині потокової лінії;

можливість ручного включення і відключення будь-якої машини при налагодженні без дотримання технологічних блокувань;

включення аспираційної системи порід пуском машин і відключення всіх машин при зупинці аспираційної системи;

програмне розпалювання топки і контроль її роботи;

контроль температури теплоносія і нагрівання зерна;

захист електроустаткування від струмів короткого замикання і перевантажень;

роботу розвантажувальних пристроїв шахт і охолоджувальних колон сушарки;

світлову сигналізацію про включення і відключення всіх двигунів машин і механізмів, про граничні рівні зерна в сушарках і технологічних ємностях і про відхилення температури теплоносія від заданого значення.

Крім світлової, мається аварійно-попереджувальна звукова сигналізація, що спрацьовує при аварійній зупинці якої-небудь машини, при переповненні технологічних ємностей, а також при загасанні полум’я в топці.

У схемах автоматики передбачені кнопкові пости для аварійної одночасної зупинки всіх працюючих машин у разі потреби.

Технологічні й електричні схеми автоматизації зернопункту розглянемо на прикладі автоматизації найбільше і широко розповсюдженого зерноочисно-сушильного комплексу КЗС-20Ш. Автоматизація інших агрегатів і комплексів виконана аналогічно.

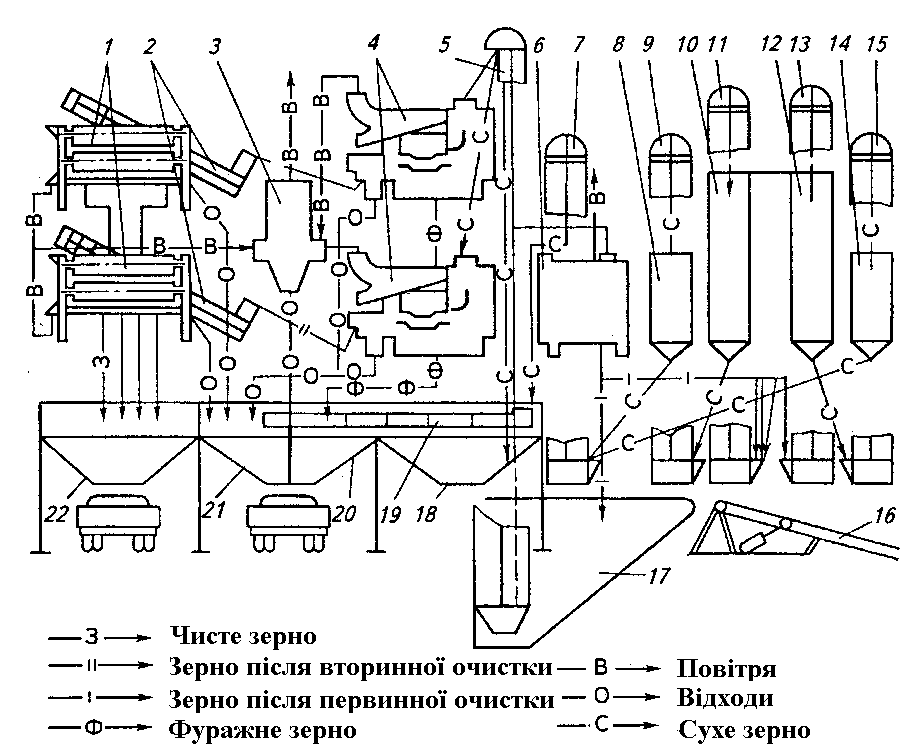

Комплекс КЗС-20Ш призначений для післязбиральної обробки зернових, зернобобових і круп’яних культур. Комплекс складається з зерноочисного і сушильного відділень (рис. 4.1). Зерноочисне відділення включає завальну яму 27, автомобілепідйомник 16, завантажувальну двопоточну норію 5, машину попереднього первинного очищення 6, повітряно-решітну машину 4, трієрний блок 1, централізовану аспираційну систему 5, передавальні транспортери 2, транспортер відходів 19, комплект зернопроводів і блок бункерів: очищеного зерна 22, відходів 21, фуражу 20 і резервні бункери 18. Усі машини і пульти керування змонтовані на блоці бункерів, що одночасно є їх несучою конструкцією й ємностями для проміжного збереження оброблюваного зерна.

Сушильне відділення має сушарку СЗШ-16 із двома шахтами 20, 12, п’ять норій 7, 5, 11, 13, 15, охолоджувальні колони 8, 14 і станцію керування. Очисне і сушильне відділення технологічно зв’язані між собою зернопроводами.

Технологією керування передбачається можливість роботи комплексу по сімох різних варіантах: паралельно чи послідовно, за участю в роботі всіх чи окремих машин. Зерно з кузова автомобіля за допомогою автомобілепідйомника 16 вивантажують у завальну яму 17, відкіля завантажувальною норією 5 воно транспортується в машину попереднього очищення 6, а потім норіями 11 і 13 у шахти сушарки 10 і 12. Із сушарки висушене зерно подається за допомогою норій 9 і 15 в охолоджувальні колони 8 і 14 для охолодження зовнішнім повітрям, а потім норією 7 направляються на вітрорешітні машини 4 для подальшого очищення і транспортерами 2 на трієрні блоки 1 для сортування.

Очищене насіння і відходи надходять у відповідні секції блоку бункерів (рис. 4.1). Зерносушарка СЗШ-16 має дві шахти. При вологості зерна до 20% потік зерна розділяється й одночасно проходить через обидві шахти. При вологості понад 20% весь потік проходить обидві шахти послідовно. При паралельній роботі шахт зерно норіями 11 і 13 рівномірно й одночасно розподіляється по двох шахтах. Висушене й охолоджене зерно норією 7 подається в резервний бункер 18 звідкіля самопливом надходить у другий потік завантажувальної норії 5.

Рис. 4.1. Технологічна схема комплексу КЗС-20Ш

При послідовній роботі шахт зерно з машини попереднього первинного очищення 6 норією 13 направляється в праву шахту 12. Просушене зерно розвантажувальною кареткою вивантажується в норію 15 і переміщається в охолоджувальну колону 14. Охолоджене зерно шлюзовим затвором вивантажується з колони 14 і направляється норією 11 у другу шахту 10 сушарки. Після сушіння другій шахті зерно норією 9 подається в охолоджувальну колону 8, відкіля через шлюзовий затвор порціонно вивантажується норією 7 у резервний бункер 18, а потім завантажувальною норією 5 подається на очищення.

У повітряних каналах від зерна відокремлюються легкі домішки і по системі повітропроводів виносяться в осадову камеру централізованої аспираційної системи 5, де домішки виводяться в секцію відходів, а очищене повітря вентилятором подається назовні.

У повітрорешітних машинах зернова суміш поділяється на три фракції: очищене зерно, фуражне зерно і відходи. Очищене зерно передавальними транспортерами 2 подається на трієрні блоки 1, де вони додатково очищаються від довгих і коротких домішок, що не відокремилися у повітрорешітних машинах.

У залежності від призначення і ступеня засміченості зерна трієрні блоки виставляють на паралельну чи послідовну роботу циліндрів. Чисте зерно і фракції очищення системою зернопроводів направляються у відповідні бункери.

Агрегати і комплекси для очищення зерна складаються з повітряно-решітних машин, трієрів. На повітряно-решітних машинах виконують попереднє, первинне і вторинне очищення. Трієри застосовуються для доведення продукції до певної кондиції, на трієрах відбувається розділ по довжині зерен.

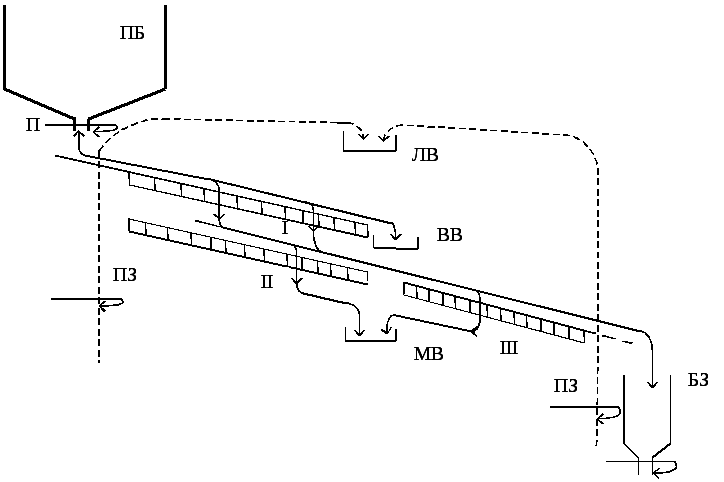

Спрощена функціональна схема повітряно-решітної зерноочисної машини зображена на рис. 4.2.

Зернова маса з бункера ПБ за допомогою підживлювача П подається у повітряний канал першої операції, де з маси відокремлюються легкі домішки, які потрапляють до приймача ЛВ. Після чого зернова маса надходить на решітний сепаратор, який складається з трьох решіт І, II, III, нахилених під деяким кутом до горизонту, що приводяться в коливальний рух за допомогою електропривода. Верхнє решето є прохідним, через яке зерно основної культури просівається, а великі домішки проходять зверху і потрапляють у приймач ВВ. Нижні решета відокремлюють від потоку дрібні домішки, а основне зерно проходить через канал другої повітряної аспірації, де повітря виносить дрібні, легкі домішки, і потрапляє в бункер чистого зерна.

Як бачимо, для регулювання процесу очищення застосовується підживлювач П, який може змінювати подачу зерна в машину та заслінки ПЗ, які змінюють швидкість руху повітря в каналах аспірації.

За довжиною зерно проходить очищення на циліндричному трієрному обладнанні. Зернова маса розділяється чарунковою поверхнею циліндрів. На внутрішній поверхні робочого циліндра 1 (рис. 4.3) розташовані чарунки. Циліндр встановлений горизонтально, або під кутом 1,5° і весь час обертається. В середині циліндра розташований жолоб. Короткі зерна 4, що западають у чарунки при обертанні циліндра, потрапляють у жолоб 2, виводяться зовні за допомогою шнеку. Довгі зерна 3 сходять з циліндра при його обертанні.

Рис. 4.2. Функціональна схема повітряно-решітної машини